摘 要: 采用分布参数法建立了空调系统全铝无接触热阻冷凝器的稳态计算模型,并用空气焓值法对全铝无接触热阻冷凝器试件进行了性能测试实验;通过与实验结果的对比,验证了该数学模型的计算精度——在相同工况下,该冷凝器计算模型的换热量最大误差为4.8%,气侧压降最大误差为6.7%.用建立的模型分析了冷凝器结构尺寸变化对其换热性能和压降的影响.采用冷凝器综合性能因子ε来综合考虑换热量和气侧压降对冷凝器性能的影响.结果表明:全铝冷凝器的换热量随内流道宽b′的增大而减小;全铝冷凝器的换热量随翅片管数n的增大而增大;全铝冷凝器换热量随翅片管宽度a的增大而增大;当翅片管宽a为40 mm,翅片管数n为22,内流道宽度b′为1.4 mm时,冷凝器的换热量最大,为3 423.2 W,空气压降为19.15 Pa;全铝冷凝器换热系数随着翅片管宽的a的增大先增大后减小,在翅片管宽a为38 mm时取得最大值;换热系数随着翅片管数n的增大而增大;冷凝器综合性能因子ε随着翅片管宽a的增大先增大后减小,随着翅片管数的增大而增大.

关键词: 无接触热阻冷凝器;数学模型;空气焓值法;换热量;气侧压降;冷凝器性能

冷凝器是家用空调的重要组成部分,对空调器的性能和制造成本都有重要的影响[1].目前国内外家用空调广泛采用铜管串铝翅片式冷凝器,此种结构对铜的需求较大.随着金属铜价格的不断升高,空调行业对铝代铜技术的需求更加迫切[2].

目前,研究较多的铝制换热器包括微通道换热器和管片式全铝换热器.微通道换热器主要应用于汽车空调,在家用空调方面的应用研究尚处于起步阶段[3- 4].而管片式全铝换热器的耐腐蚀性和焊接工艺可靠性方面的问题仍在阻碍其实际应用[5].

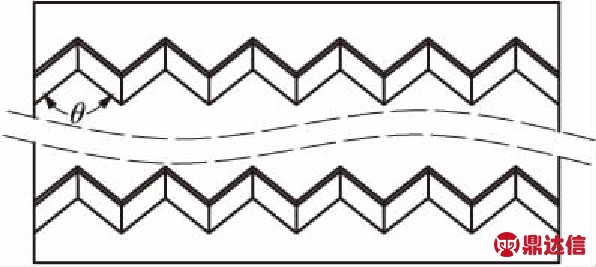

近年来,出现了一种新型全铝无接触热阻换热器.无接触热阻全铝换热器由整体式无接触热阻翅片管组成,翅片管的外观如图1所示.翅片管由铝合金制成,翅片与基板一体成型.翅片与基板间的接触热阻被彻底消除,翅片为波纹形结构,增大了对空气的扰动,提高了翅片管空气侧的对流换热能力.翅片与通道的一体成型也提高了散热器芯体的结构强度[6].荣俊等[7]用无接触热阻全铝换热器替代了传统家用空调换热器,采用空气焓值法对使用新型换热器和管片式换热器的家用窗式空调器进行了对比研究,优化并测试了毛细管规格和制冷剂充灌量对新型换热器空调系统制冷性能的影响.Zhang等[8]对两种不同尺寸的全铝无接触热阻翅片管进行了实验研究,测试了不同的水侧雷诺数和空气侧雷诺数情况下全铝无接触热阻翅片管的传热性能,并得出了空气雷诺数在670~3 432范围内的对流传热系数经验关联式.Jia等[9]对全铝无接触热阻翅片管进行了实验研究,结果表明,全铝无接触热阻翅片管的空气侧对流换热系数与波纹翅片管和板翅式散热单元相比分别提高了63%和176%.Zhang等[10]采用溶胶凝胶工艺,在全铝无接触热阻翅片管表面制备了二氧化钛薄膜,并进行了传热性能实验,结果表明,二氧化钛薄膜提高了全铝无接触热阻翅片管的气侧对流换热系数.综上所述可知,全铝无接触热阻换热器具有实现空调冷凝器铝代铜目标的潜力,但需要对其进行更深入的研究.

(a)冷凝器流道

(b)空气流道

图1 全铝无接触热阻翅片管

Fig.1 Non-contact thermal resistance aluminum finned tube

目前国内外已有一些针对冷凝器数学模型的研究.Shao等[11]建立了蛇形微通道冷凝器的分布参数模型,并进行了实验验证,模型计算出的换热量和压降的偏差均为10%.Sun等[12]建立了圆形和椭圆形翅片管冷凝器的分布参数模型,模型计算结果与实验数据相符,研究结果表明,椭圆形翅片管冷凝器的气测压降比圆形翅片管冷凝器低27%,换热量比圆形翅片管冷凝器高30%.Wang等[13]建立了考虑制冷剂分布不均匀的多流程平行流冷凝器计算模型,研究了冷凝器尺寸参数对其性能的影响规律以及固定冷凝器尺寸下的最佳制冷剂流量.Yin等[14]建立了有限体积冷凝器数值模型,模型考虑了空气温度和速度分布的不均匀性等因素.模型计算传热量偏差为5%,压降偏差为15%.Datta等[15]对汽车空调系统微通道交叉流冷凝器进行了仿真,研究了冷凝器的整体性能,模拟结果提供了管侧的压力、温度、传热系数和质量的空间变化,并显示了由于典型堵塞导致的输运参数的空间变化.

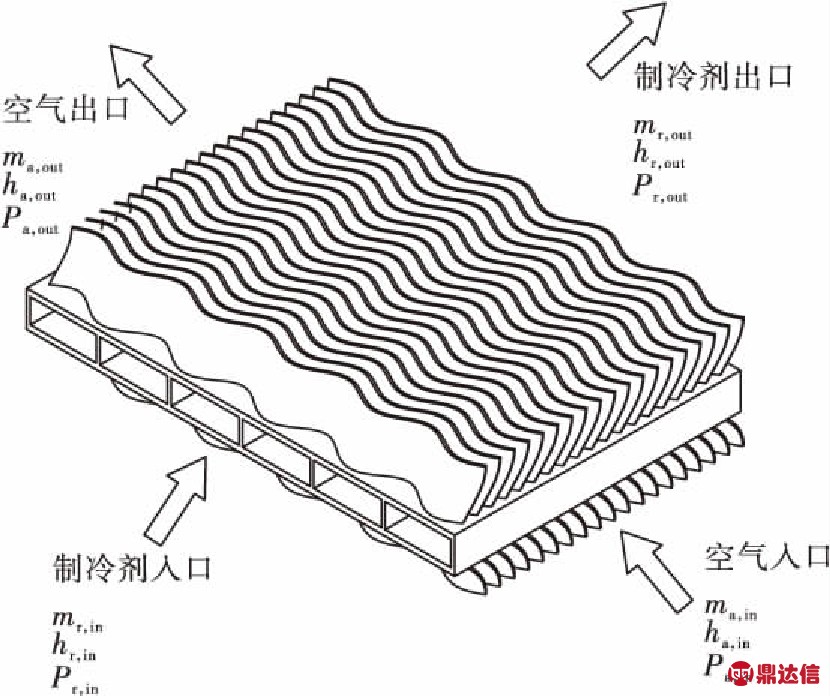

为了为全铝无接触热阻冷凝器的结构设计和性能优化提供基础,本研究采用分布参数法建立了空调系统全铝无接触热阻冷凝器的稳态计算模型(制冷剂选用R410a,制冷剂的物性参数用美国国家标准与技术研究院(NIST)物性查询软件REFPROP9.0计算得出),并通过模型计算结果与空气焓差实验数据的对比,对计算模型的准确性进行验证;在此基础上,对不同结构尺寸的冷凝器进行了计算(结构尺寸变量主要包括翅片管宽度a、翅片管数n和内流道宽度b′),分析了冷凝器结构尺寸变化对其换热性能和压降的影响.

1 全铝无接触热阻冷凝器的数学模型

1.1 主要假设

采用分布参数法建立模型,主要假设包括:

(1)冷凝器中空气和制冷剂流动形式为逆流;

(2)管内制冷剂流动过程为均相流动,忽略制冷剂的压降;

(3)管外空气为不可压缩流体;

(4)管外空气为一维均匀流动;

(5)换热过程只在径向进行,忽略管壁导热热阻,忽略轴向传热.

空调正常运行时,制冷剂过热蒸汽进入冷凝器,在管内被冷凝成饱和蒸汽,然后是气液两相状态,最终成为过冷液体状态.可以将这个过程分为3个阶段:过热段、两相段和过冷段.每一段按等焓法分为若干个微元,对每个微元进行集中参数建模.

1.2 微元传热方程

冷凝器微元如图2所示.

图2 冷凝器微元

Fig.2 Element of the condenser

对任一微元,根据传热学原理,建立以下方程组.

制冷剂换热方程:

Qr=mr(hr,i-hr,o)=KiAiΔTi

(1)

其中:Qr为制冷剂换热量,W;mr为制冷剂质量流量,kg/s;hr,i为制冷剂入口焓,J/kg;hr,o为制冷剂出口焓,J/kg;Ai为管内换热面积,m2;Ki为管内基准的总换热系数,W/(m2·K);ΔTi为对数平均温差,K.

空气换热方程:

Qa=maca(ta,o-ta,i)=KoAoΔTo=Qr

(2)

其中:Qa为空气换热量,W;ma为空气质量流量,kg/s;ca为空气定压比热,J/(kg·K);Ta,o为空气出口温度,K;Ta,i为空气入口温度,K;Ko为管外基准的总换热系数,W/(m2·K);Ao为管外换热面积,m2;ΔTo为对数平均温差,K.

制冷剂定性温度:

Tr,m=(Tr,i+Tr,o)/2

(3)

其中:Tr,i为制冷剂入口温度,K;Tr,o为制冷剂出口温度,K.

空气定性温度:

Ta,m=(Ta,i+Ta,o)/2

(4)

总表面换热系数(管外为基准):

(5)

微元进出口状态为已知参数的情况下,根据式(1)-(5)可以推导出微元管长计算公式为

![]() /Am

/Am

(6)

其中,Am为单位管长管外换热面积,m2.

1.3 对流换热系数

冷凝器空气侧Nu数采用Jia等[9]研究得出的经验公式计算:

Nu=0.438 6Re0.490 9

(7)

制冷剂在两相段处于气液两相流状态,而过热段和过冷段为单相流动,故应该分别推导合适的计算模型.

对于单相流动区,制冷剂对流换热系数采用以下传热关联式计算[16]:

(8)

其中: λr为制冷剂导热系数,W/(m·K);di为管内特征长度,m;Pr为制冷剂普朗特数.

对于两相区,采用Kim等[17]得出的经验关联式计算;计算公式如下:

(9)

fg2=1+CX+X2

(10)

Xtt=![]() 0.1·

0.1·![]() 0.9·

0.9·![]() 0.5

0.5

(11)

式(9)-(11)中各变量物理意义同文献[17].

1.4 空气侧压降

空气侧摩擦因子f采用文献[9]中的实验关联式计算:

f=6.337 6Re-0.539 3

(12)

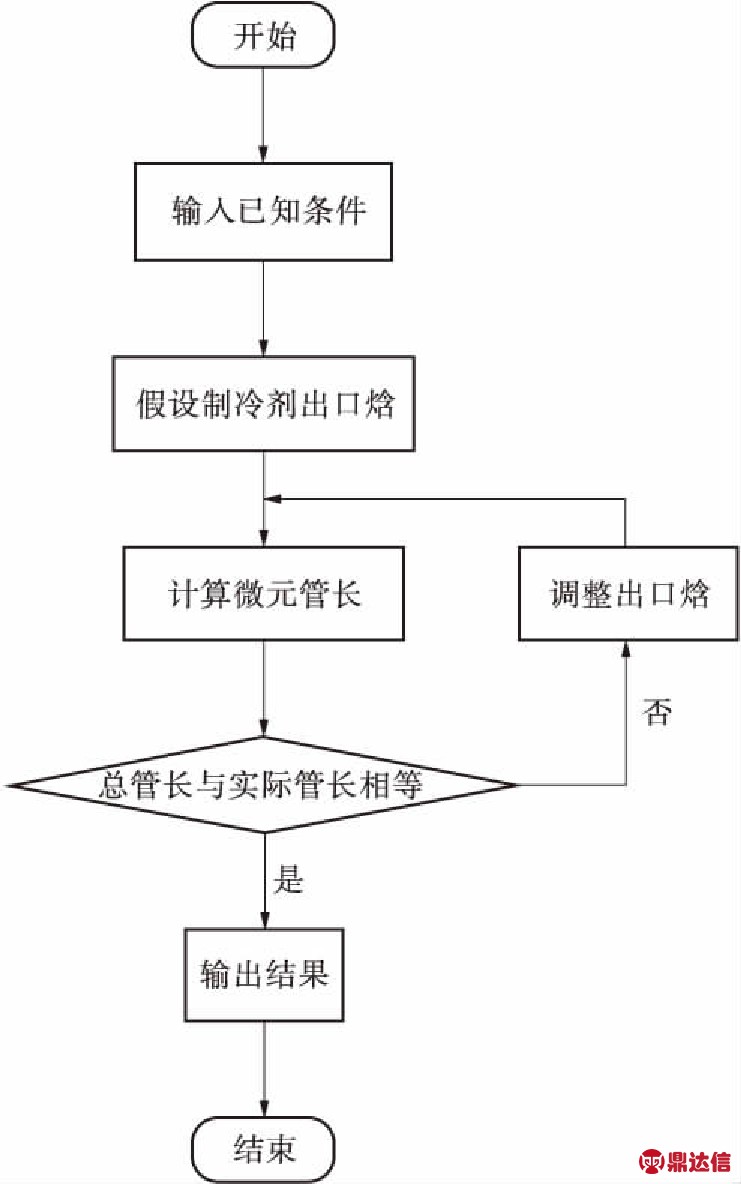

1.5 模型求解

全铝无接触热阻冷凝器计算模型的计算流程如图3所示.以制冷剂的焓变为依据,对冷凝器进行微元的划分;求解制冷剂和空气能量平衡方程,得出微元空气出口状态和制冷剂出口状态;之后计算冷凝器微元换热系数;通过迭代计算出微元长度,把本微元出口状态赋值给下一微元;判断微元管长累加值是否超过设定的总管长,若超出,则本微元出口参数为最终结果,若未超过总管长,则继续计算下一微元,直至冷凝器出口.

图3 冷凝器模型计算流程

Fig.3 Calculation flow of the condenser model

2 实验验证

为了确定文中建立的全铝无接触热阻冷凝器计算模型的准确性,需要对其进行实验验证.

2.1 实验设备与方法

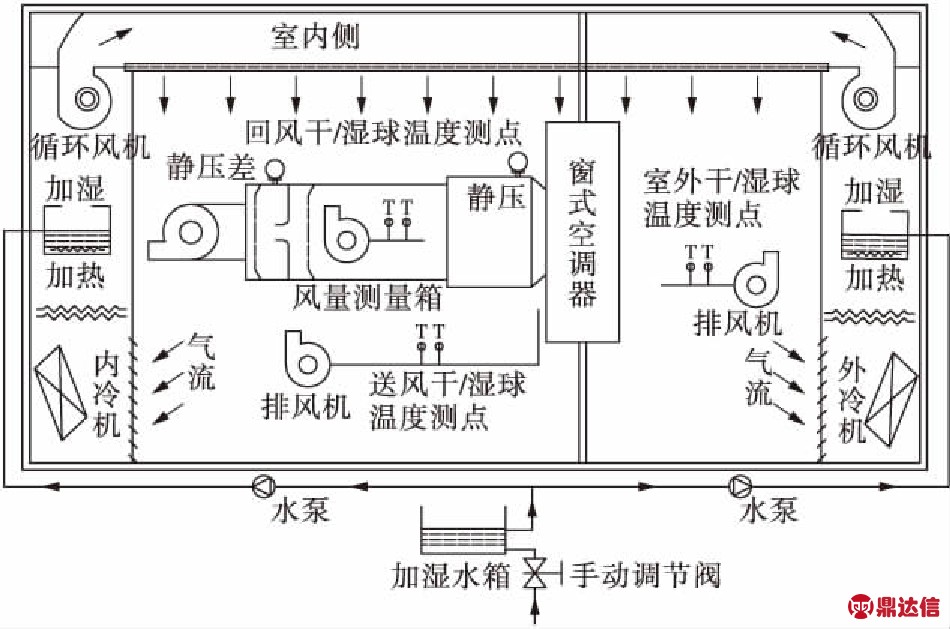

文中采用空气焓值法对全铝无接触热阻冷凝器试件进行性能测试.实验平台根据GB/T 7725—2004《房间空气调节器》完成搭建;实验装置的结构示意图如图4所示.

图4 空气焓值法试验装置示意图

Fig.4 Air enthalpy test device structure

空调器工作状态稳定后,采集空调器的循环风量及室内机进、出口空气干湿球温度,通过空气干球温度和湿球温度计算得出空气焓值,进而计算空调制冷量.实验工况为:室内侧干球温度(26.7±0.3)℃,湿球温度(19.4±0.2)℃;室外侧干球温度(35±0.3)℃,湿球温度(23.9±0.2)℃.

空气焓值法中,空调器室内侧的总制冷量表达式为

f=q+(ha1-ha2)/vn(1+dn)

(13)

其中: f为室内侧的总制冷量,W;q为空调器室内测点的风量,m3/s;ha1为空调器室内侧回风空气焓值,J/kg;ha2为空调器室内侧送风空气焓值,J/kg;vn为测点处湿空气比容,m3/kg;dn为测点处空气含湿量,kg/kg干空气.

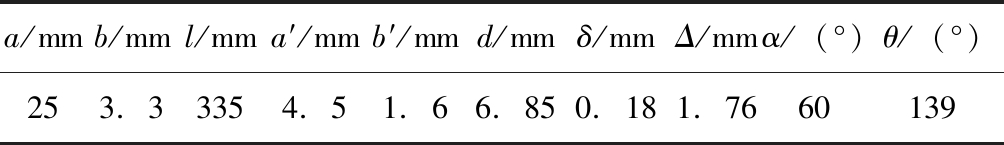

2.2 实验用试件

全铝无接触热阻冷凝器试件的翅片管结构参数见表1,全铝无接触热阻冷凝器试件的翅片管尺寸参数如图5所示,冷凝器试件外形尺寸长×高×宽为335 mm×390 mm×25 mm.全铝无接触热阻冷凝器实验工况如表2所示.

表1 翅片管结构尺寸

Table 1 Structural dimension of fin tube

(a)主视图

(b)左视图

(c)俯视图

图5 翅片管尺寸示意图

Fig.5 Schematic diagram of fin tube dimensions

表2 全铝无接触热阻冷凝器实验工况

Table 2 Experimental data of non-contact thermal resis-tance aluminum condenser

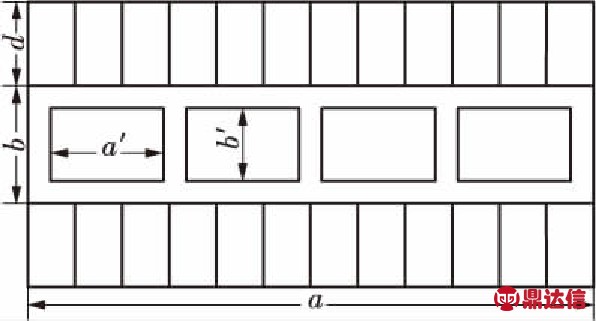

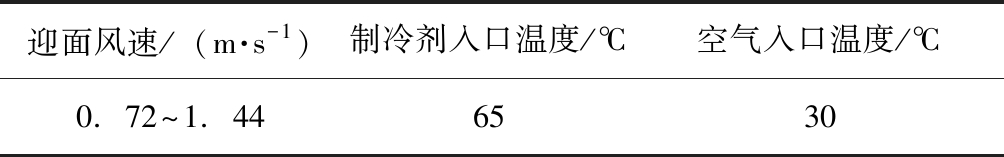

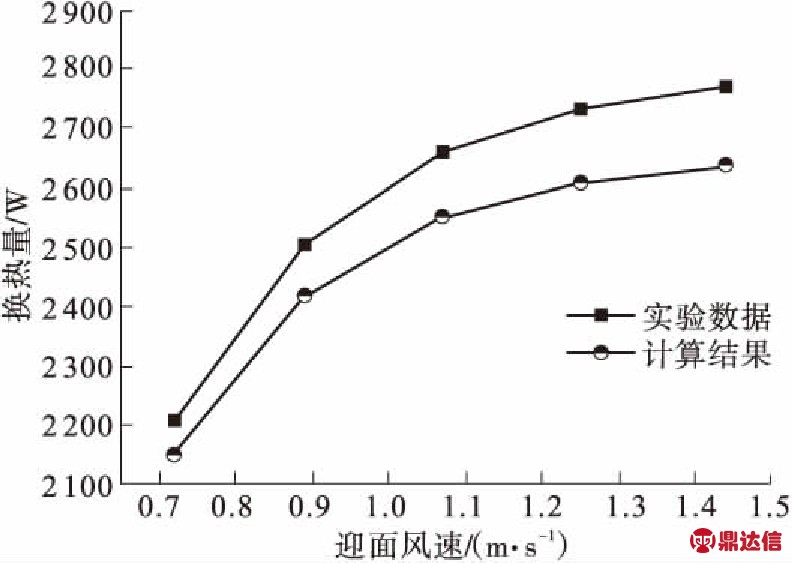

2.3 计算模型验证

模型计算结果与实验数据的对比如图6所示.由图6可知,随着迎面风速的增大,冷凝器换热量逐渐增大,空气压降也逐渐增大,计算结果与实验数据趋势一致;迎面风速从0.72 m/s增大至1.44 m/s,冷凝器换热量实验数据从2 208 W增大至2 770 W,模型计算结果为2 149~2 635 W,换热量计算结果与实验数据最大偏差为4.9%,平均偏差为3.9%;实验中空气侧压降从3.2 Pa增大至11.2 Pa,模型计算结果为3~10.44 Pa,压降计算结果与实验数据最大偏差为6.7%,平均偏差为6.3%.计算结果较准确,计算模型可以用于全铝无接触热阻冷凝器的计算.

(a)换热量

(b)空气压降

图6 计算结果与实验数据的对比

Fig.6 Comparison of calculation results and experimental data

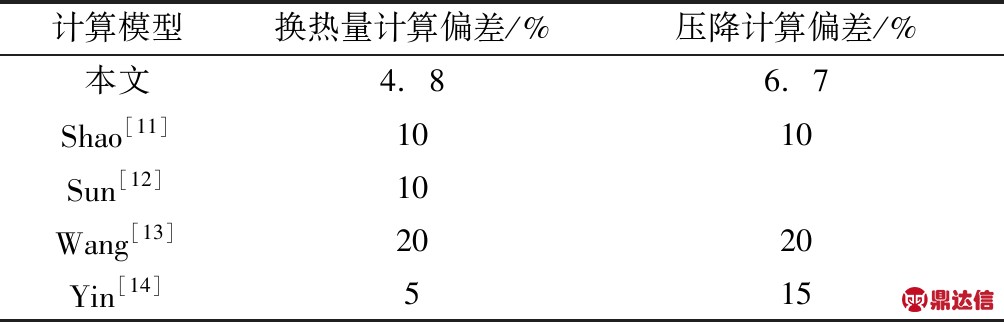

文中建立的冷凝器模型的计算偏差与其他文献中模型的计算偏差的对比如表3所示.由表3可见,文中建立的冷凝器计算模型的准确度较高,因为计算中采用了针对全铝无接触热阻翅片管传热和压降特性的经验关联式.

表3 不同冷凝器模型计算偏差

Table 3 Calculation deviations of different condenser models

3 冷凝器参数分析

3.1 计算工况

本研究针对某型空调的冷凝器进行铝代铜方面的研究,采用全铝无接触热阻冷凝器替代传统铜管铝翅片冷凝器.该型空调的冷凝器外形尺寸(长×高)为419 mm×356 mm,在此基础上通过改变翅片管宽度a、翅片管数n和内流道宽b′,来研究冷凝器结构参数对传热性能的影响.参数取值情况如表4所示;计算工况为空气入口温度(ta,in)35 ℃,空气质量流量(ma,in)0.228 8 kg/s,迎面风速1.37 m/s.制冷剂入口温度(tr,in)65 ℃,制冷剂质量流量(mr,in)0.016 57 kg/s.

表4 冷凝器计算参数

Table 4 Calculation parameters of condenser

3.2 冷凝器传热性能

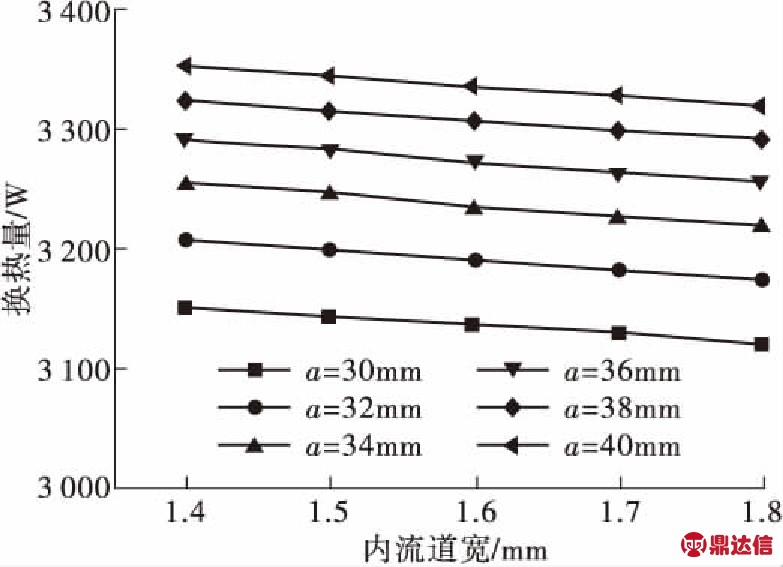

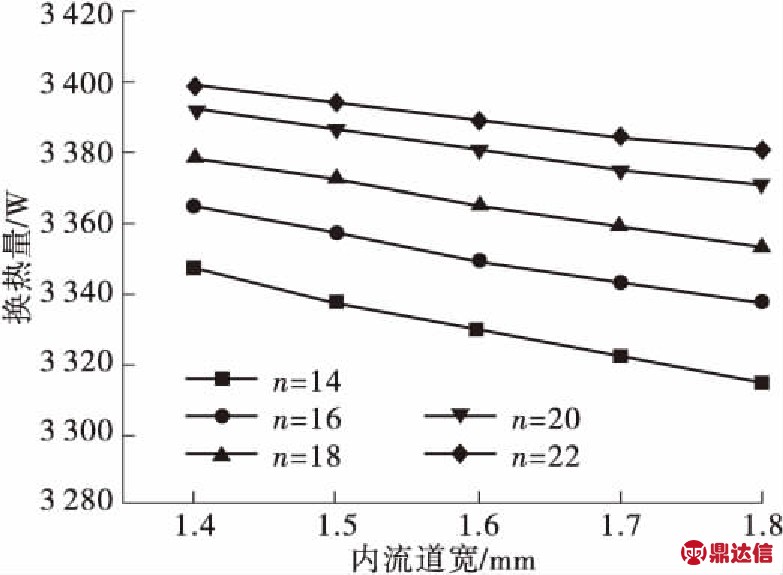

不同尺寸参数的全铝冷凝器换热量变化情况如图7所示.

(a)翅片管数14

(b)翅片管宽度38 mm

图7 全铝冷凝器换热量变化情况

Fig.7 Heat transfer variation of the condenser with single flow path

由图7(a)可知,在n相同的情况下,全铝冷凝器换热量随b′的增大而减小,a为30 mm、n为14时,内流道宽从1.4 mm增至1.8 mm,冷凝器换热量由3 174 W降至3 143 W;因为文中冷凝器的外观尺寸不变,在n不变的情况下增大b′会导致翅片高度减小,使冷凝器的管外换热面积减小,故冷凝器的换热量减小.b′增大还会使管内流通截面积变大,降低管内雷诺数,影响管内制冷剂的换热.全铝冷凝器换热量随a的增大而增大,n为14根、b′为1.4 mm时,a从30 mm增至40 mm,换热量从3 174 W增至3 376 W;因为a增大使换热面积增大,增强了冷凝器的换热能力.

由图7(b)可知,全铝冷凝器换热量随n的提高而增大,a为38 mm、b′为1.4 mm时,n从14根增至22根,冷凝器换热量从3 347 W增至3 398 W;因为n增大使空气流通截面积降低,增大了翅片间风速,使翅片间空气雷诺数增大,进而增大了空气侧的对流换热系数,而在冷凝器换热过程中,空气侧的热阻占总热阻的比例较大,所以空气侧对流换热系数的增大强化了冷凝器的换热过程.n的增大也增加了冷凝器的换热面积.在这两种因素的共同影响下,冷凝器换热量增大.

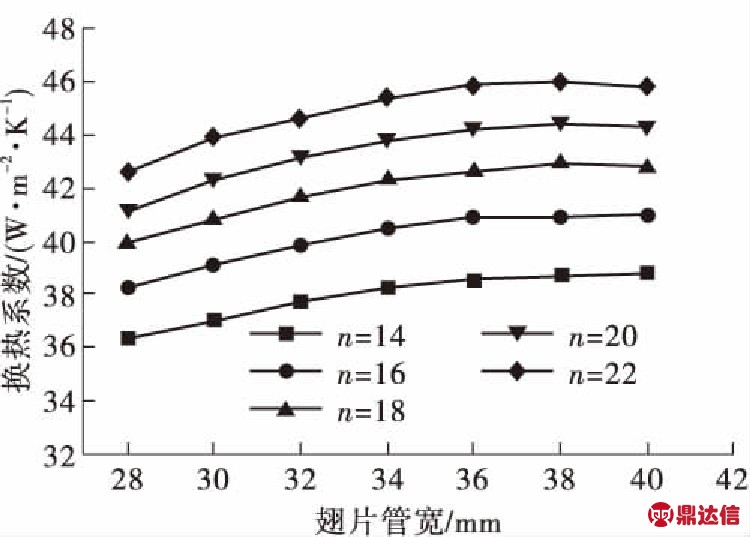

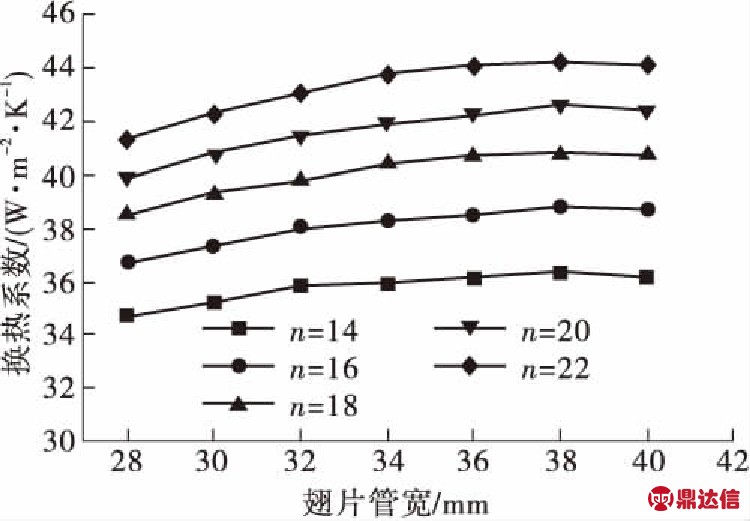

b′为1.4 mm和1.8 mm时,不同结构尺寸的全铝冷凝器换热系数如图8所示.

(a)内流道宽度1.4 mm

(b)内流道宽度1.8 mm

图8 冷凝器换热系数

Fig.8 Convective heat transfer coefficient

由图8可知,冷凝器换热系数随着a的增大,先增大并在a达到38 mm后保持平稳,在a为38 mm时取得最大值;当b′为1.8 mm、n为22时,换热系数在a为28 mm时取得最小值41.3 W/(m2·K)、在a为38 mm时取得最大值44.2 W/(m2·K);当a相同时,换热系数随着n的增大而增大,因为冷凝器迎风面积不变,n增大使空气流动截面积减小,增大了空气流动雷诺数,强化了空气侧的对流换热过程;当b′为1.8 mm、a为 38 mm 时,随着n从14增大至22,换热系数从36.3 W/(m2·K)增大到44.2 W/(m2·K),增大了约21.7%.

对比图8(a)和图8(b)可知,当n和a相同时,b′较小的冷凝器换热系数较高,因为b′的减小提高了额制冷剂的雷诺数,强化了管内换热过程,使冷凝器传热系数提高;当n同为22,b′为1.4 mm的不同a的冷凝器,换热系数与b′为1.8 mm的冷凝器相比,平均提高了3.7%.

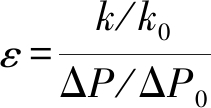

3.3 冷凝器综合性能分析

为了评价冷凝器性能,需要综合考虑冷凝器的换热量和空气侧压降的影响.因此采用无量纲参数ε来表示冷凝器的传热和阻力综合性能,ε的表达式为

(14)

其中,k为冷凝器换热系数,W/(m2·K);ΔP为冷凝器空气压降,Pa;k0为原有冷凝器换热系数,取值为34.94 W/(m2·K);ΔP0为原有冷凝器空气压降,取值为16.07 Pa.原有冷凝器为全铝无接触热阻冷凝器,外形尺寸与计算中的冷凝器相同,为419 mm×356 mm(长×高),n为14根,a为38 mm,b′为2 mm.

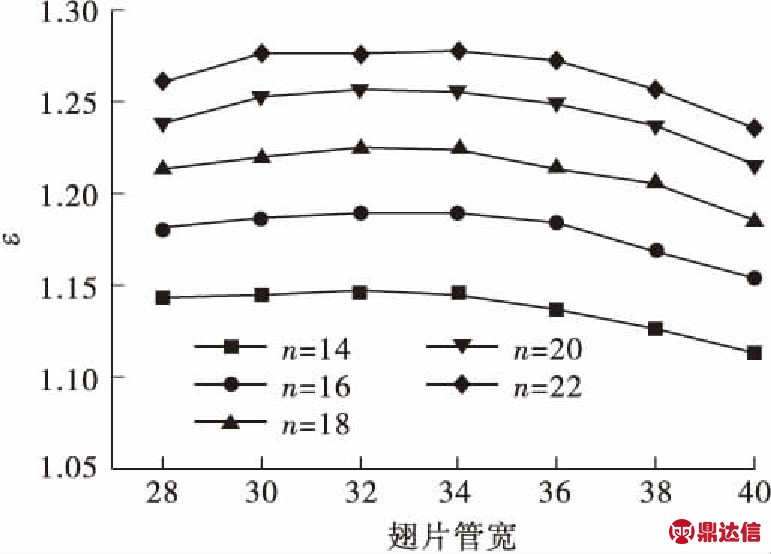

当b′为1.4 mm时,不同结构尺寸的冷凝器综合性能因子ε的变化情况如图9所示.

图9 冷凝器综合性能因子ε

Fig.9 Comprehensive performance factor ε of condenser

根据图9可知,冷凝器综合性能因子ε随着a的增大先略微增大后减小,因为a的增大使冷凝器换热量增大,但同时增大了冷凝器空气压降,二者综合作用下性能因子ε先增大后减小;当n为22时,性能因子ε的最大值为1.277,在a为34 mm时取得,性能因子ε的最小值为1.235,在a为40 mm时取得;当a为34 mm时,随着n从14增大到22,性能因子ε从1.145增大到1.277.

4 结论

文中建立了空调系统全铝无接触热阻冷凝器稳态计算模型,采用空气焓值法对模型的准确性进行了验证,结果表明模型计算结果与空气焓差实验数据在传热量和压降方面的最大偏差分别为4.8%和6.7%,由此可以说明文中建立的模型可以用于全铝无接触热阻冷凝器的换热性能计算.

用文中建立的模型替代传统铜管铝翅片冷凝器对某型空调系统的冷凝器进行了性能分析,主要结论如下:

(1)全铝冷凝器的换热量随b′的增大而减小;全铝冷凝器的换热量随n的增大而增大;全铝冷凝器换热量随a的增大而增大;当a为40 mm、n为22、b′为1.4 mm时,冷凝器的换热量最大,为3 423.2 W,空气压降为19.15 Pa.

(2)全铝冷凝器换热系数随着a的增大先增大后减小,在a为38 mm时取得最大值;换热系数随着n的增大而增大.

(3)冷凝器综合性能因子ε随着a的增大先增大后减小;随着n的增大而增大.