摘 要:文章基于ABAQUS对冷凝器支架进行了模态和强度分析,同时采集试验场实车加速度数据,试验结果表明,搓板路加速度较大,CAE分析结果满足要求,路试考核通过。

关键词:冷凝器支架;强度性能

1 引言

随着国家物流行业快速发展,商用车销量也随之大幅增长,而汽车冷凝器是汽车冷却系统重要组成部分,其强度性能对于整车冷却功能正常使用有着基础性影响[1],良好的冷凝器支架结构强度,会有效的保证冷凝器系统性能功能高效实用,故研究冷凝器支架结构强度性能具有重要价值。

本文基于有限元法,采用Hyperworks和ABAQUS软件,采集了襄阳试验场实车加速度数据,对冷凝器系统进行了模态和强度分析,结果表明模态和强度满足目标要求,最终通过路试考核。

2 冷凝器加速度采集及分析

2.1 襄阳试验场耐久道路工况

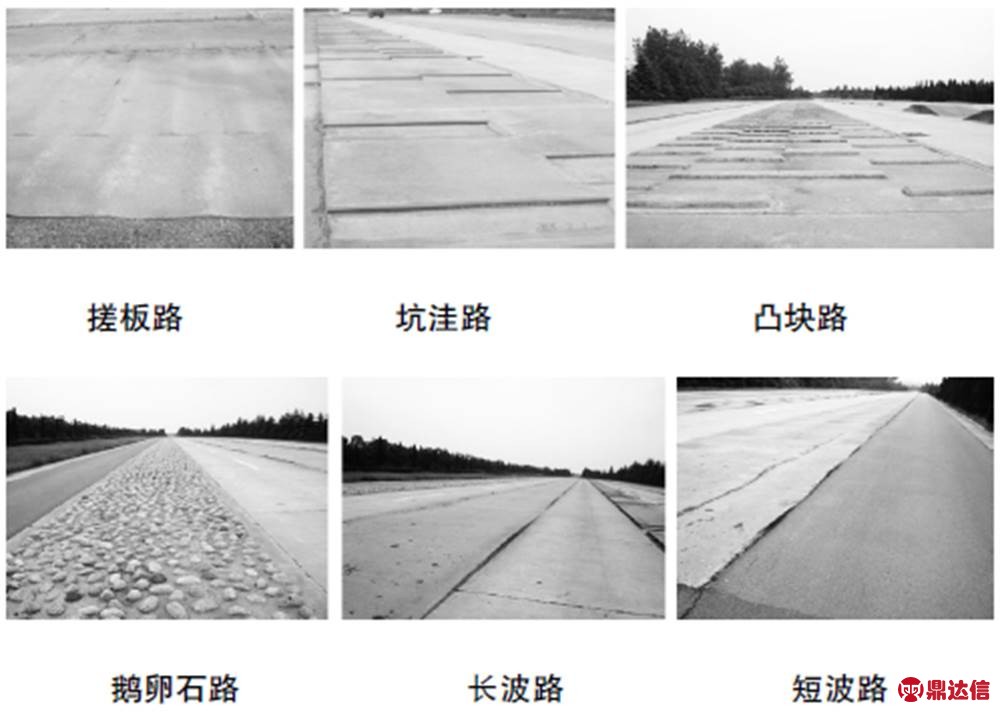

襄阳汽车试验场是我国集室内零部件台架试验、整车试验、道路试验等于一体的综合性汽车产品研发基地,拥有可靠性试验路、强化腐蚀路等路面。本文研究的商用车开展的是坏路考核试验,主要包括扭曲路、石块路、条石路、搓板路、陡坡路等路面(图1)。

2.2 冷凝器支架加速度采集试验

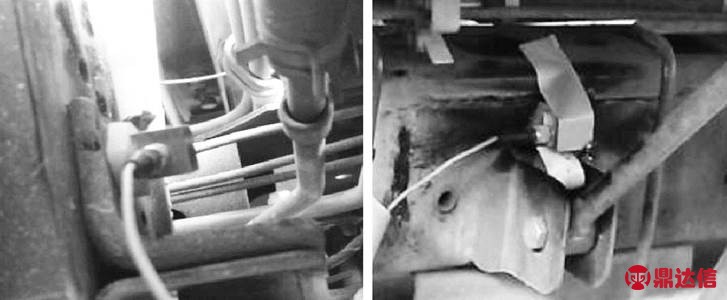

本文利用LMS Test Lab设备对某商用车冷凝器进行了试验场加速度采集试验,采用了三向加速度计,布点2个,如图2所示,以获得散热器加速度激励响应数据。

2.3 加速度采集测试结果分析

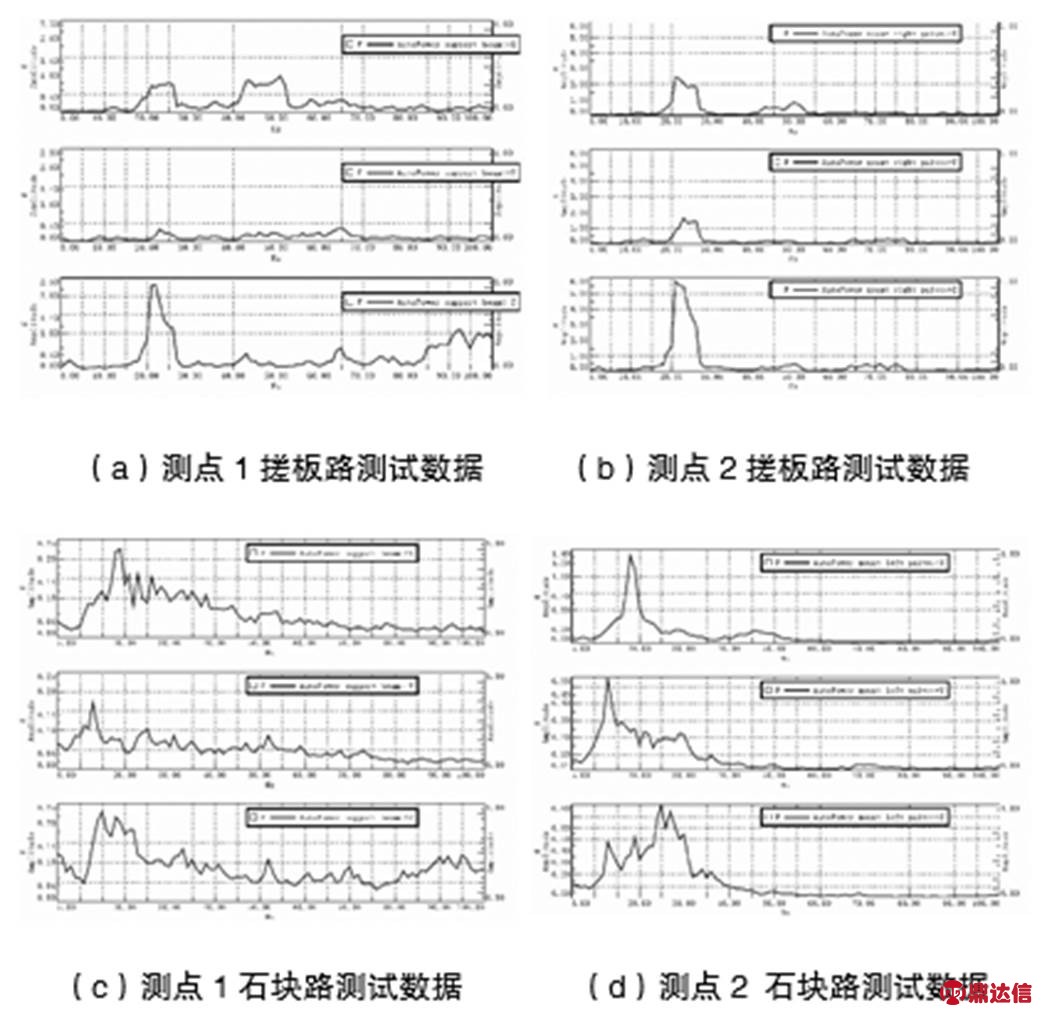

本文在试验场综合坏路进行了冷凝器加速度采集试验,图3a-3d为两个测点在典型路况搓板路和凹坑路下的加速度测试数据,分析可得出冷凝器支架X向最大加速度3g,Y向加速度最大3g,Z向最大加速度6g,振动幅值较大。

图1 襄阳试验场路面

图2 冷凝器支架加速度布点位置

图3 冷凝器支架加速度测试结果图

3 冷凝器支架CAE优化分析

3.1 冷凝器系统CAE模态分析

结构系统固有模态频率及其模态振型是分析结构振动特性的基础,通过模态分析可以确定结构的振动特性[2]。

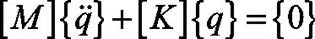

冷凝器支架的振动方程为[3]:

(1)

(1)式(1)中,[M]为结构总质量矩阵;C为阻尼矩阵;[K]为总刚度矩阵; 为加速度向量;{q}为位移向量。对应的特征值方程为:

为加速度向量;{q}为位移向量。对应的特征值方程为:

(2)

(2)

式(2)中ω为结构固有频率,当支架固有频率和发动机怠速频率接近时,会发生共振,产生较大振幅,由于低阶频率对振动影响较大,因此仅求解该其前1阶固有频率。

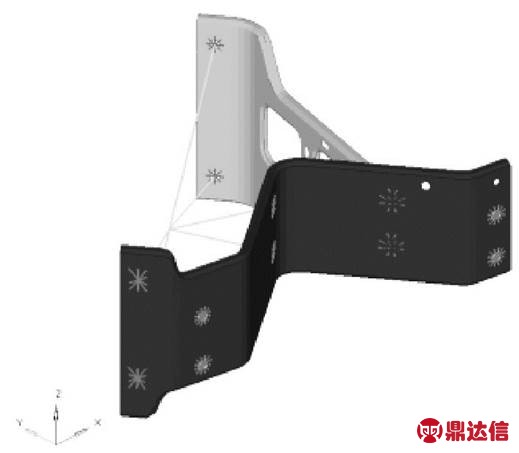

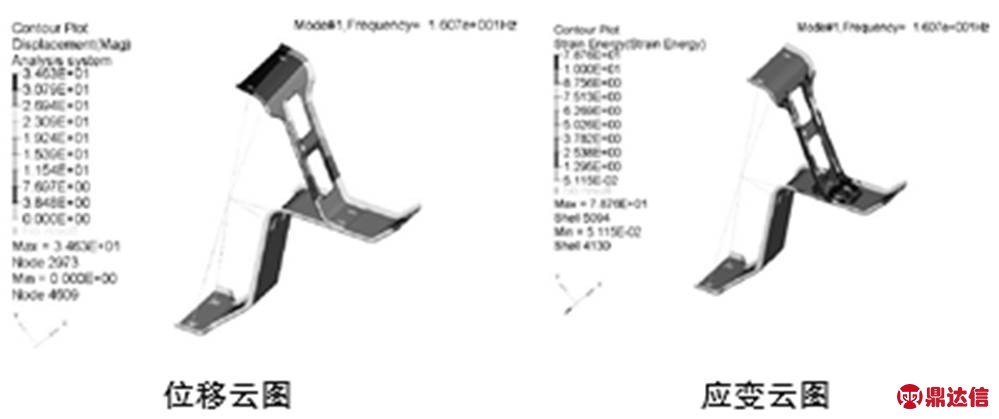

本文采用ABAQUS软件建立冷凝器系统有限元模型,见图4,模型网格尺寸3mm,冷凝器本体质量4.5kg,在有限元模型中以质量点Mass单元模拟,约束冷凝器系统与车架连接位置全自由度,模态频率提取范围0-80Hz,支架材料为DC01,其屈服强度160MPa。

图4 冷凝器系统FEA模型

模态分析结果显示冷凝器系统一阶模态频率为16.07 Hz,满足目标值大于15Hz要求。

图5 冷凝器系统一阶模态分析结果

3.2 冷凝器系统CAE强度分析

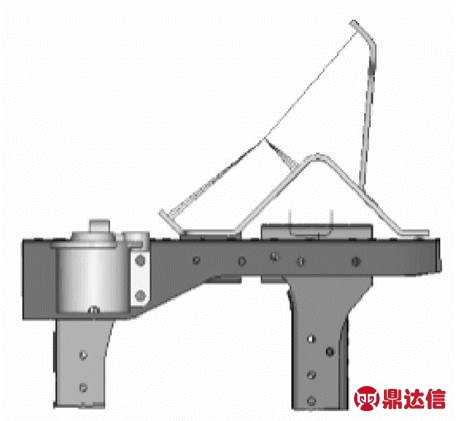

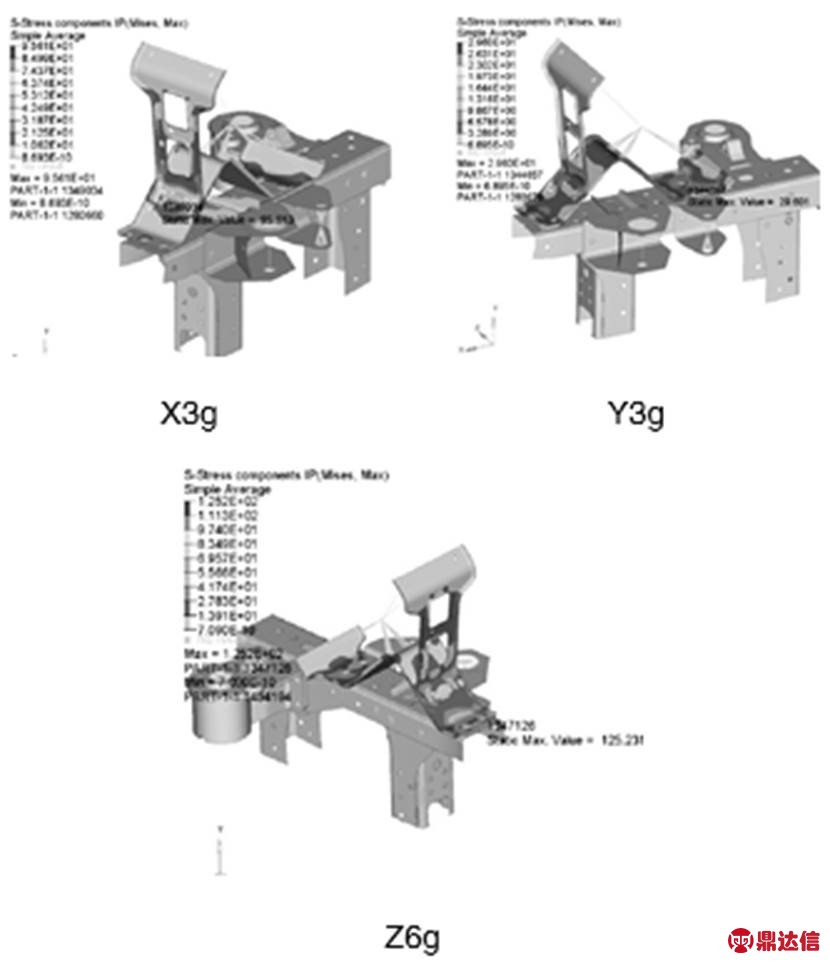

本文基于冷凝器系统模态分析满足目标后,采用实测试验场加速度数据,进行强度分析,有限元模型如图6所示,根据测试得到的加速度峰值:X3g,Y3g,Z6g 校核分析冷凝器系统强度。

图6 冷凝器系统CAE强度模型

强度分析结果显示冷凝器支架X向3g工况下,支架最大应力为95.5MPa,Y向3g工况下,支架最大应力29.6MPa, Z向6g工况下,支架最大应力125.2MPa,小于DC01材料屈服强度160MPa,如图7所示,满足目标要求。

图7 冷凝器系统CAE强度分析结果

4 结论

本文基于Hyperworks和ABAQUS软件,对某商用车冷凝器支架进行了CAEA模态和强度分析,同时在试验场进行了加速度采集,分析了冷凝器支架在搓板路加速度峰值,CAE分析结果满足目标要求,同时路试考核验证通过。