摘 要:采用ANSYS Workbench软件对蝶式缓冲止回阀进行静力学结构仿真分析,并基于仿真分析数据对阀板的结构进行了结构优化。优化后蝶板厚度为28mm,比优化前减小了2mm;阀板的开度可以达到32°,流阻系数为0.204,比优化前降低了0.016;减少了能量损失,提高了阀门的效率。

关键词:止回阀;流阻系数;流场;结构优化

1 引言

蝶式止回阀作为流体输送系统中的控制部件,具有导流、截流、调节、节流、防止倒流、分流或溢流泄压等功能,在国民经济发展中,作为装备制造业的一个重要环节,起到非常重要的作用。蝶式止回阀必须具备有两大性能:强度性能、密封性能。在其设计中,关于如何降低止回阀的流阻、流阻的计算等一直是设计中的难点[1~7]。

本文利用Pro/E对蝶式缓冲止回阀进行建模,利用ANSYS 12.0对蝶板及阀体进行数值计算研究,通过适当改变蝶板的相关结构来完成阀板的优化。

2 三维建模及装配

首先对蝶式缓冲止回阀的各零件进行三维建模,并进行整体三维装配[8]。装配模型如图1所示。

图1 蝶式缓冲止回阀装配模型

由于要进行流体分析,要保证流体的进出口流动平稳,因此对阀进行装配前要把阀体的进出口都延长10倍直径来保证进出口流动平稳[9],进行装配时先采用缺省定位方法将阀体调入,然后依次进行装配。

3 流体分析

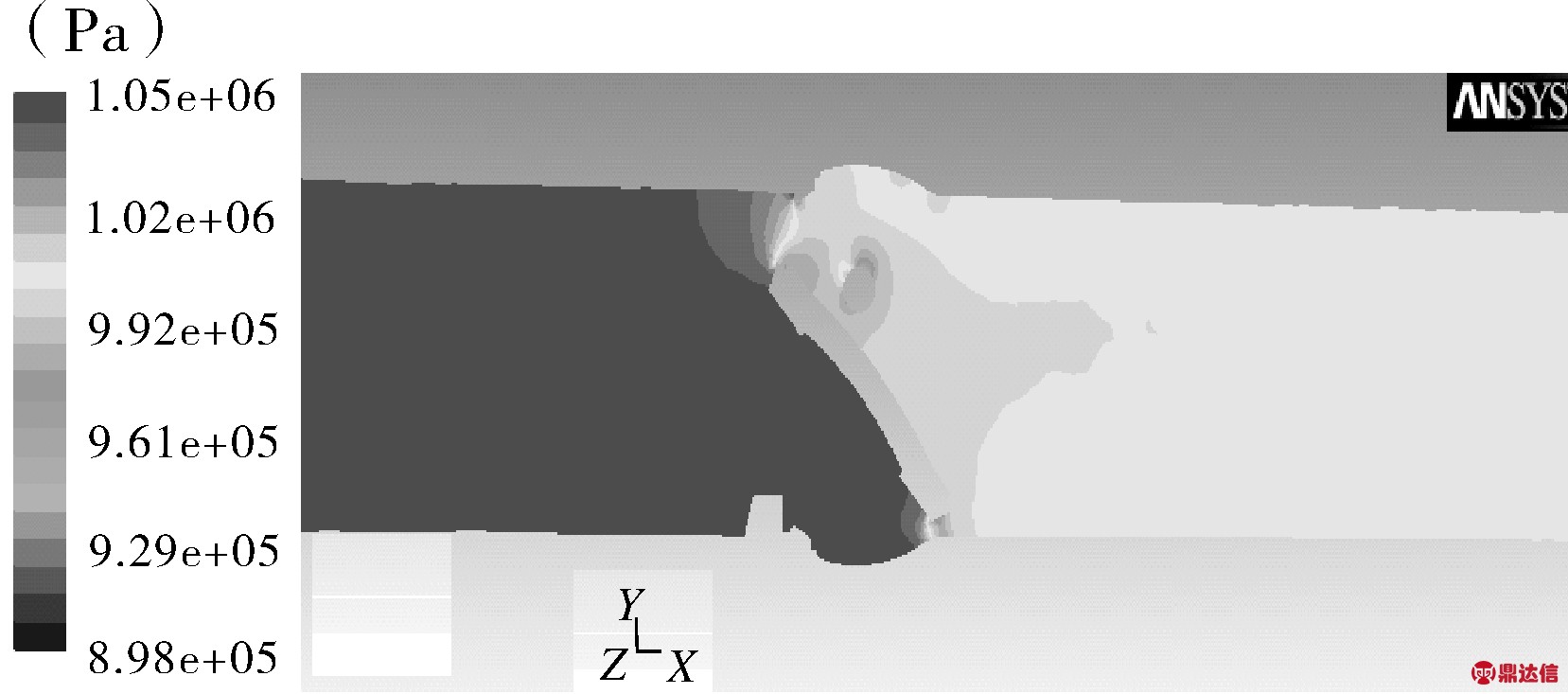

将组装好模型导入ANSYS Workbench中,对实体进行网格划分,设置重力加速度,流体材料为水,固体材料为钢。由于蝶式缓冲阀主要用于供水管线,一般流动速度在3m/s左右,供水压力在1MPa以内,供水管线内涂敷光滑防腐涂层,故设置进口速度为3m/s,设置出口压力为1MPa,设置表面粗糙度为0.0001。

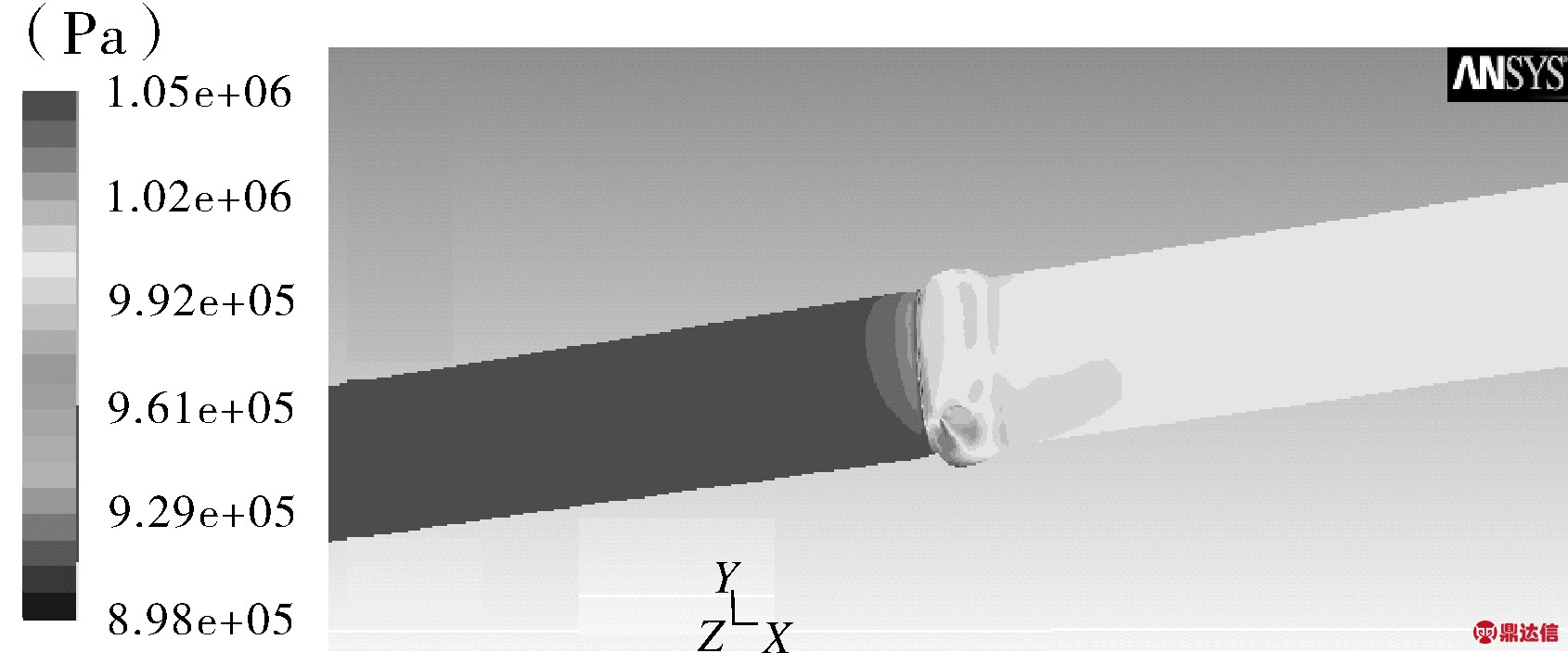

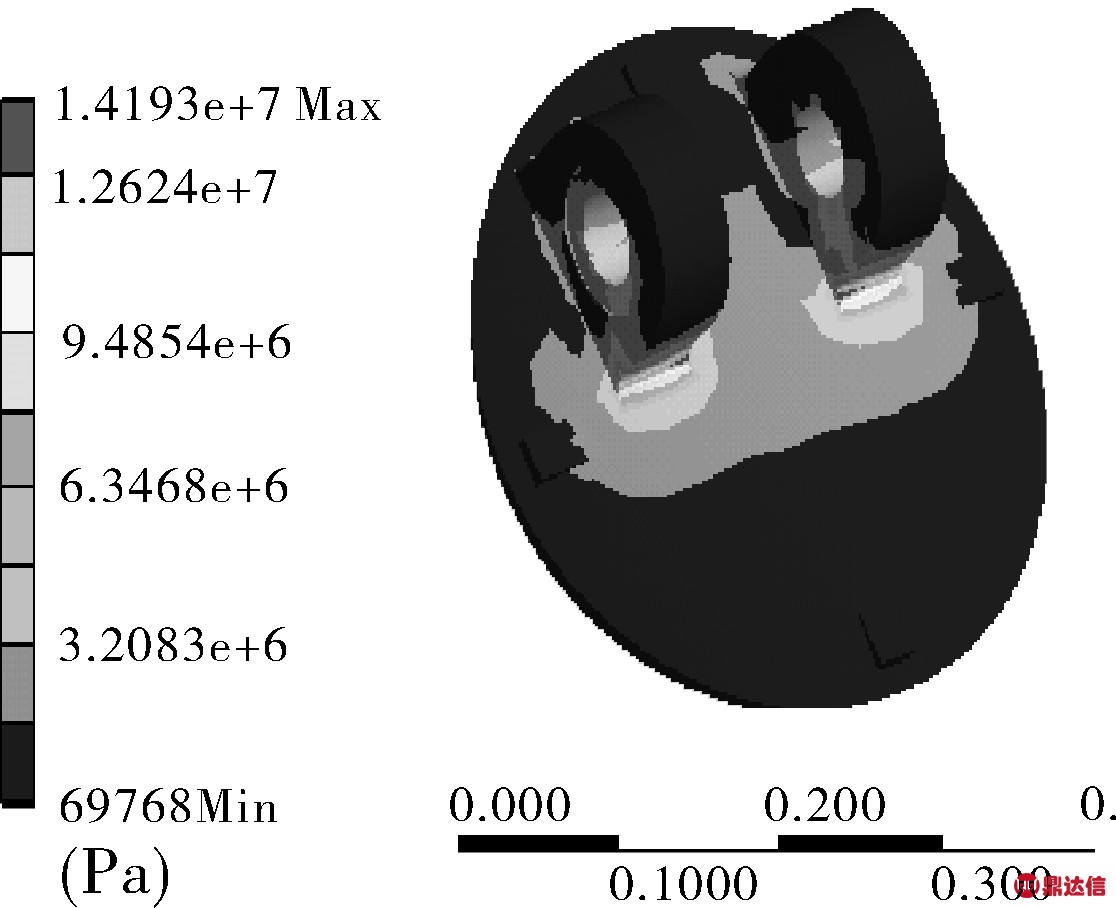

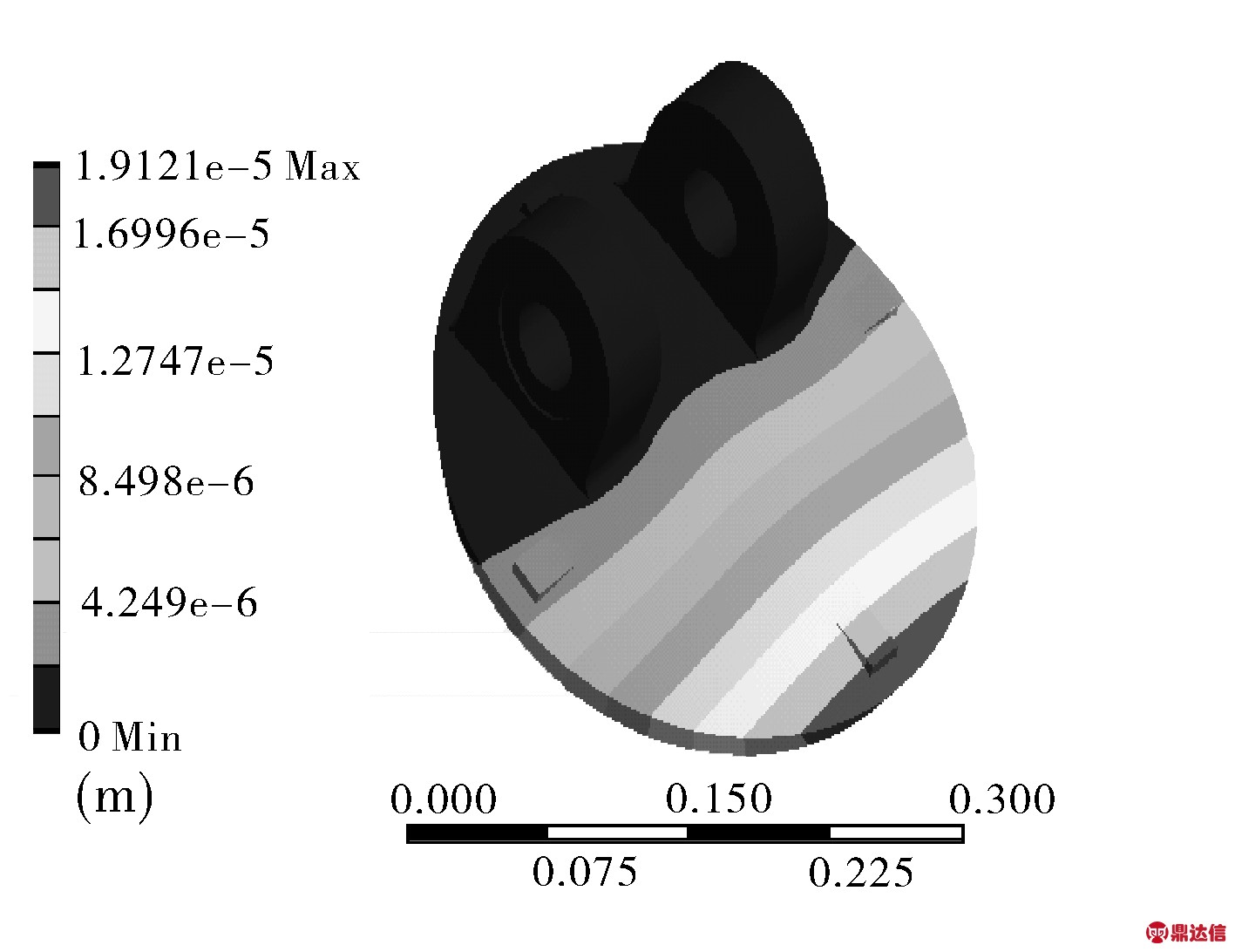

通过流体分析得到如图2所示所有面的压力云图,如果选择剖面则可看到如图3所示的剖面压力云图。

图2 流体压力云图

图3 剖面压力云图

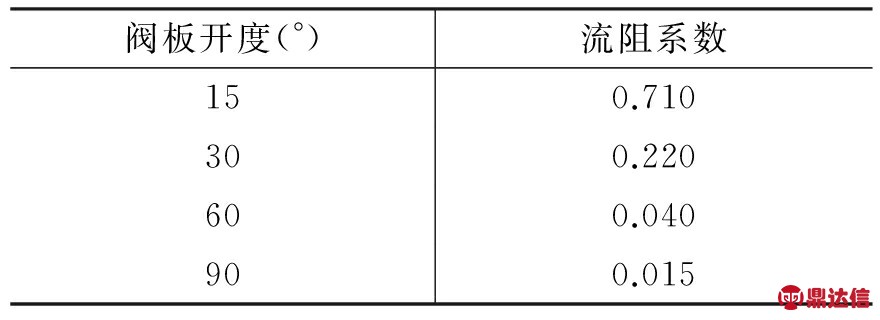

根据进口和出口压力差来计算流阻系数[10]。进而计算阀板在不同角度下的流体流阻系数:

(1)

式中 ξ——流体流阻系数

Δp——被测阀门的压力损失,MPa

u——流体在管道内的平均流速,mm/s

ρ——流体密度,kg/mm3

计算得到的阀板在不同角度下的流体流阻系数,见表1。

表1 流阻系数

4 结构分析及优化处理

通过上文分析为流体分析提供了不同角度的进口压力和出口压力及不同角度的流阻系数,为结构分析提供边界条件。

4.1 蝶式缓冲止回阀的结构分析

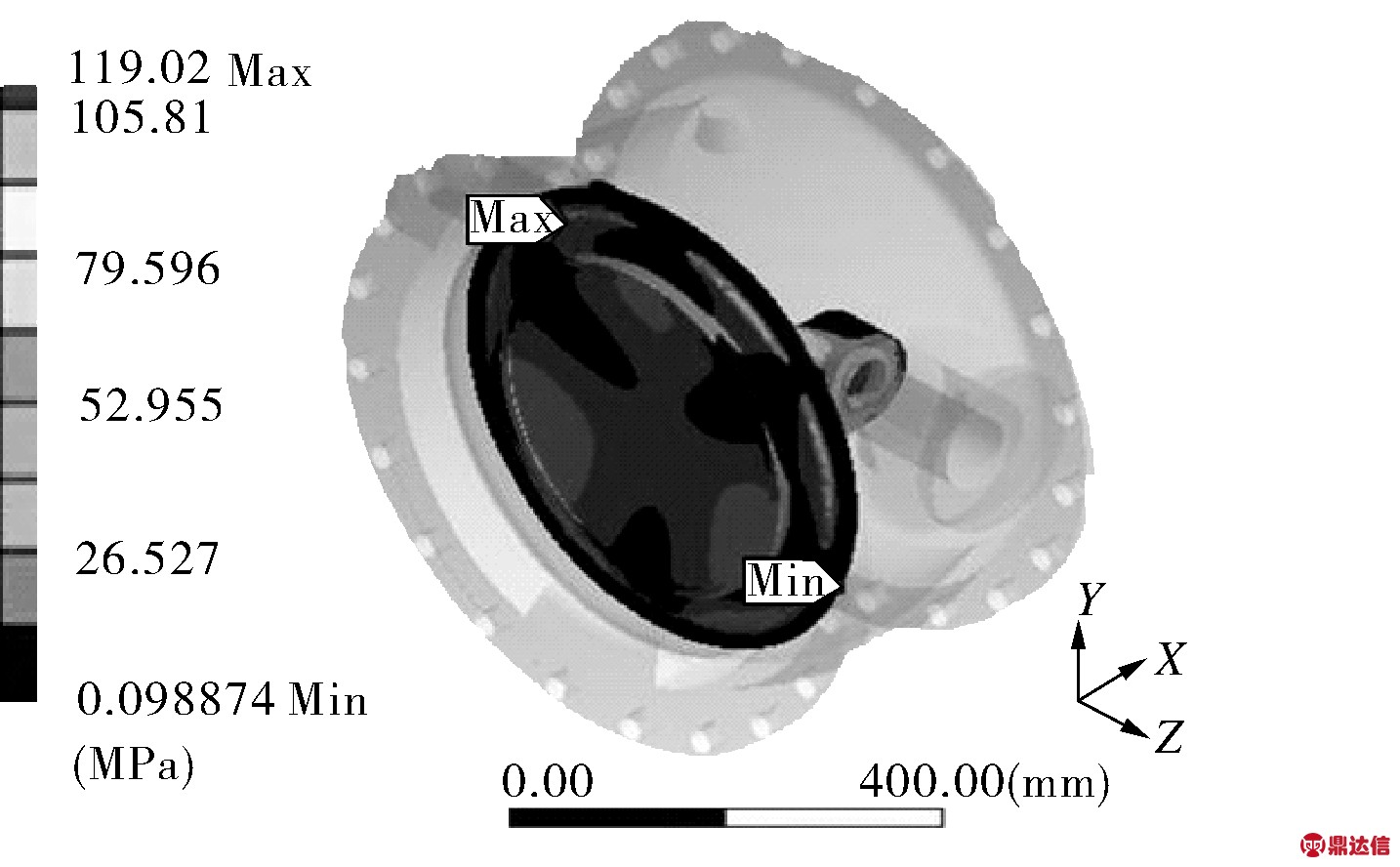

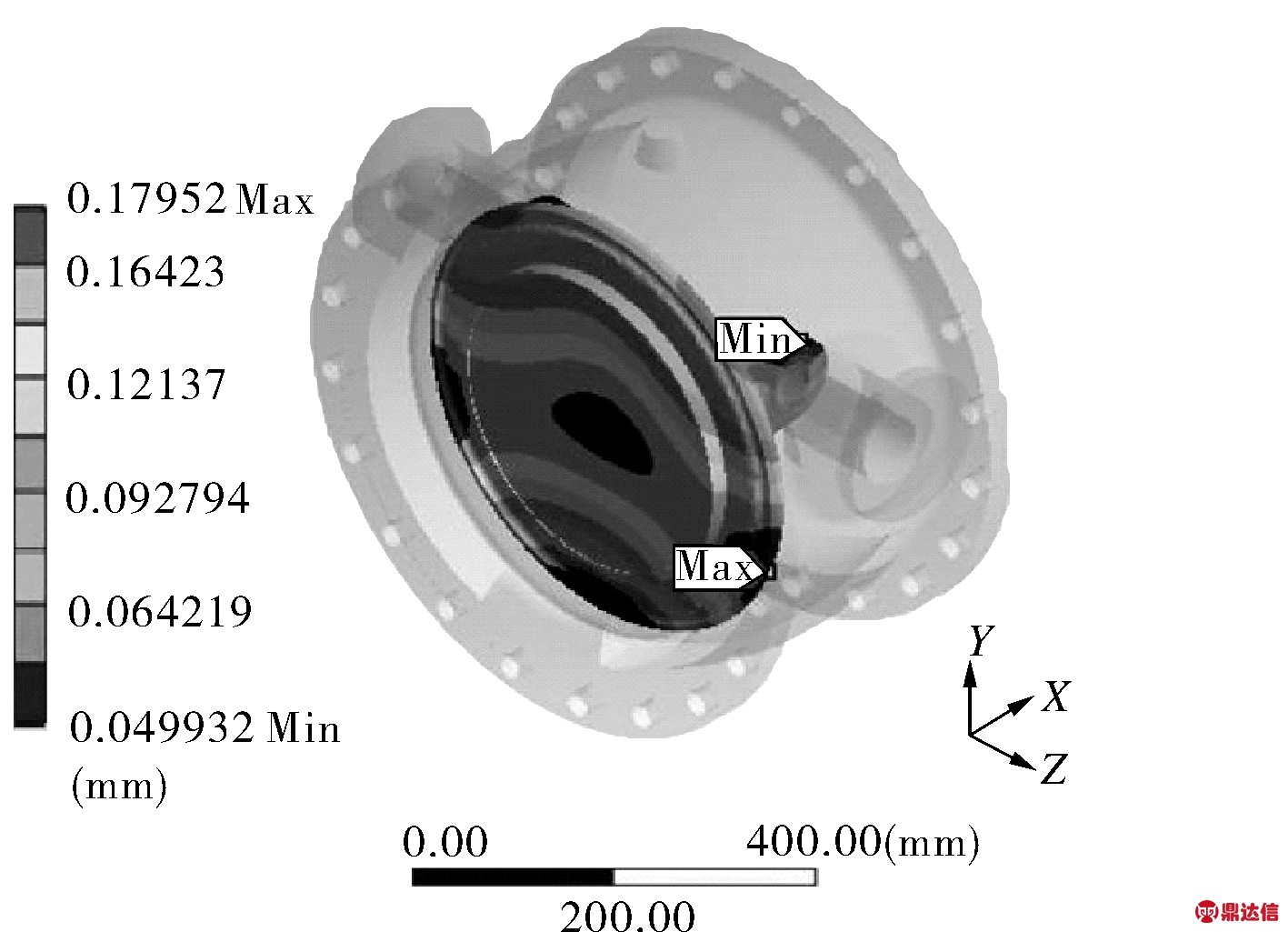

对阀板结构进行网格划分,同时添加约束/载荷及求解总变形量以及应力分布。进而求出不同开度时阀板受力情况和变形情况[8,9],如图4,5所示。

图4 阀板的应力

图5 阀板的变形

当阀板的开度为45°时,在Y轴上所受的合力为负值,即所受合力向下,为了保证在Y轴上受力保持平衡,应该将阀板的开度变小。当阀板的开度为35°时,在Y轴所受的合力仍为负值,所以还应该继续将阀板的开度减小。当阀板的开度为25°时,在Y轴所受的合力为正值,所以阀板的开度过于小了,应该将阀板的开度开大。阀板的开度为30°时,Y轴所受的合力为-0.74N,所受的合力远小于阀板的重力,所以阀板在开度为30°时基本平衡。找到了耦合时阀门的最佳开度,在使用时应尽量将阀板的开度保持在这个角度来减少能量的损失。

最后对阀门进行静力学结构分析,图6,7所示为最佳开度时蝶板的应力和变形情况。从图可知,得到蝶板的最大变形量为0.179mm,最大应力为119.02MPa,没有超过材料的许用应力范围。

图6 蝶板应力

图7 蝶板变形

4.2 阀板的结构优化

为了改进蝶式缓冲止回阀的流程状况,减少过流损失和不必要的浪费,对蝶式缓冲止回阀的整体结构进行优化设计[13]。由于阀体内的流体为水,在阀体内的流速基本保持不变,所以不能通过对流体的流速进行修改来完成优化。阀体的内腔形状也是基本固定的,能量损失影响不大,所以只能通过修改阀板结构来实现对止回阀的优化。

根据蝶板的静力分析情况,受到的最大应力为119.020MPa,蝶板的许用应力为200MPa,查找手册蝶板所受的最大应力不能超过许用应力的70%即140MPa[14]。优化前该阀的阀板厚度30mm,优化后蝶板应力为140MPa时,阀板的厚度为27.8mm,将阀板的厚度减小2mm,即阀板的厚度为28mm,首先将优化后的蝶板进行静力的结构分析,校核蝶板所受的最大压力是否在允许的140MPa内。通过优化后的蝶板变形图和应力图可以看出优化后的蝶板在逆止状态下所受的最大应力为133.38MPa,最大变形为0.244mm。可见蝶板所受的最大应力,已经很接近允许的最大应力,而且没有超过这个值。因此把蝶板的厚度减少2mm这个办法是可行的。这样既可以减少蝶板材料的消耗,也可以减轻蝶板自身的重量。

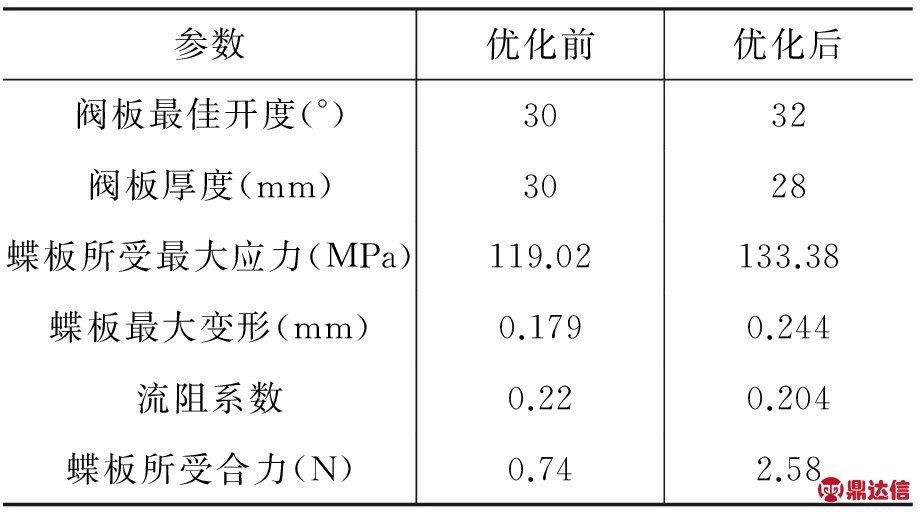

优化前、后阀板最佳开度、阀板厚度、蝶板最大应力、蝶板最大变形、流阻系数、蝶板所受合力等相关参数值如表2所示。

表2 优化前、后相关参数对比

5 结论

(1)优化后蝶板所受的合力为2.58N,所受的最大应力为133.38MPa,在许用应力范围内;最大变形量为0.244mm;

(2)优化后的蝶板的开度可达到32°,比优化前开度大了2°;此时流阻系数为0.204,比优化前降低了0.016,提高了阀门的效率。理论上蝶板仍可以继续开大,可继续减小流体的能量损失。本文为该类阀体设计提供了一定参考。