摘 要:介绍了快开缓闭轴流式止回阀的结构特点与工作原理,建立了快开缓闭轴流式止回阀的数学模型。对快开缓闭轴流式止回阀的阀瓣与阀体喉部进行了结构设计与仿真优化,确认在不同阀瓣表面形状中,椭球面阀瓣的流阻因数最小、设计最优;在不同阀体喉部收缩因数中,喉部收缩因数为80%时,流阻因数最小。

关键词:止回阀 数值模拟 设计

1 研究背景

近年来,随着节能减排意识的提高和管道工艺水平的提升,对于大型炼油、炼化及长输管道系统装置中的压缩机、泵出口止回阀选型,要求具有低流阻、低噪声、无碰撞、可靠密封等性能[1]。轴流式止回阀流道采用文丘里结构设计,具有开关响应迅速、流阻小、压降小、水锤小等优异性能,广泛应用于炼油、炼化及长输管线系统[2]。在轴流式止回阀设计中,低流阻是一个关键指标。笔者针对不同阀瓣表面形状和不同阀体喉部收缩因数进行仿真分析,为轴流式止回阀的设计提供参考。

2 结构特点

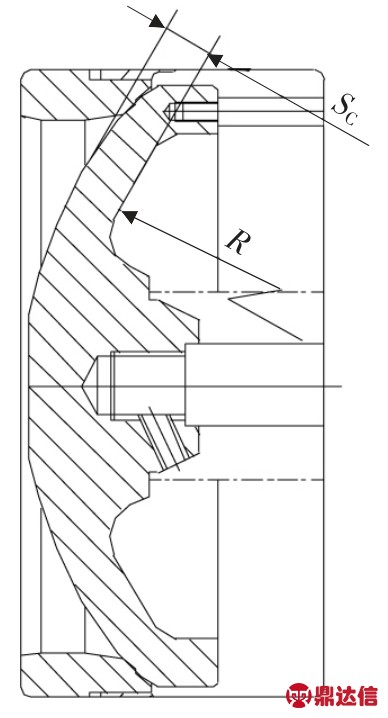

快开缓闭轴流式止回阀如图1 所示。阀体内设有一锥形导流体,导流体与阀体内壁形成流道。在阀体一端装有阀座,阀座与阀体间用垫片密封。导流体上装有导向套,导向套内设有导向杆,导向杆与导向套滑移配合。阀瓣置于导向杆一端,导向杆与阀瓣之间装有弹簧。导向杆另一端装有节流环,节流环上装有O形密封圈。当介质倒流时,阀门快速响应,直至阀瓣快速接近阀座实现密封时,节流环进入节流座。节流座上开有节流小孔,因节流座内介质不能及时排出,对节流环产生反作用力,使其减速,并带动导向杆、阀瓣减速,从而实现阀瓣缓慢闭合的效果[3]。

图1 快速开关缓闭轴流式止回阀

3 工作原理

当介质进入快开缓闭轴流式止回阀时,作用在阀瓣上的介质静压力与冲量使阀瓣开启。介质通过所设定的流道后,流速变快,压力减小,阀门进出口形成压力差。在介质冲量与压力差的共同作用下,阀瓣克服弹簧的阻力与导向杆摩擦力的合力,使阀门继续开启,直至阀门全开,此时介质流速为阀门全开的临界流速V。介质流速继续加快至Vmax,阀门在介质流速V 加快至Vmax的过程中一直处于全开状态,阀瓣受力平衡。当介质流速由Vmax减慢至V 时,阀瓣开始关闭。介质流速从V 逐渐减慢至0 时,弹簧提供的作用力大于作用在阀瓣上的介质力与导向杆摩擦力的合力,使阀门做关闭运动[4-5]。

4 数学模型

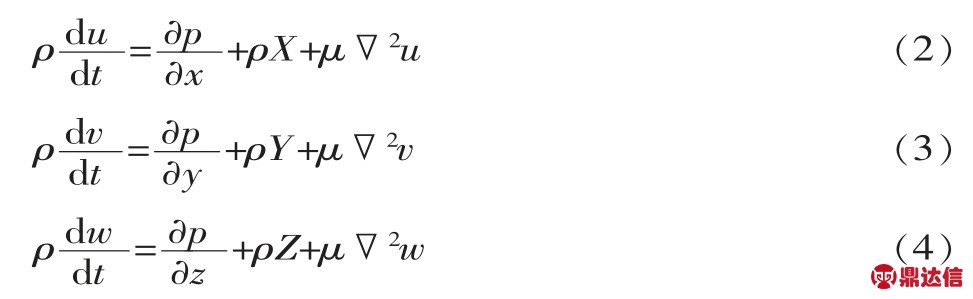

在迪卡尔坐标系下,快开缓闭轴流式止回阀内部流场的控制方程由连续方程和动量守恒运动方程组成[6]。

连续方程为:

连续方程为:

式中:▽2 为拉普拉斯算子;ρ 为流体密度;p 为压力;u、v、w 为流体在t 时刻(x,y,z)处的速度分量;X、Y、Z 为外力的分量;μ 为动力黏度。

5 阀瓣设计

蝶形阀瓣可近似为部分球面,如图2 所示,其计算厚度SC为:

式中:R 为内球体半径;[σw]为许用弯曲应力;C 为考虑铸造偏差、工艺和介质腐蚀等因素而附加的余量。设计时,阀瓣实际厚度大于SC即可。

6 阀瓣仿真优化

图2 阀瓣截面

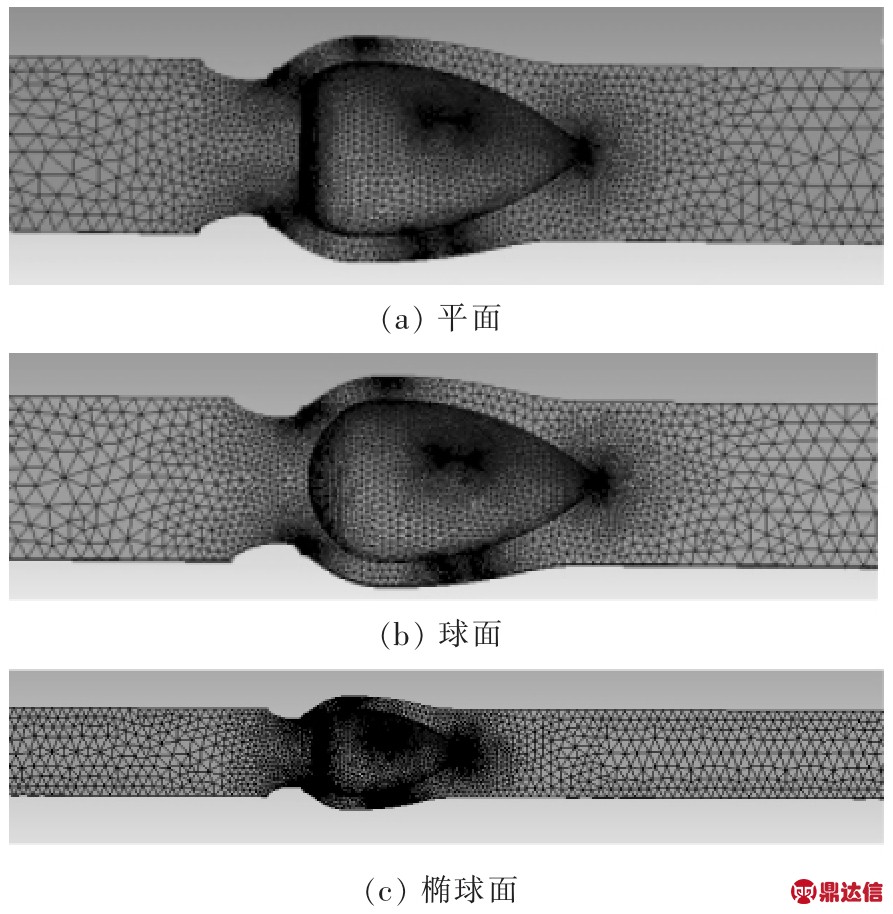

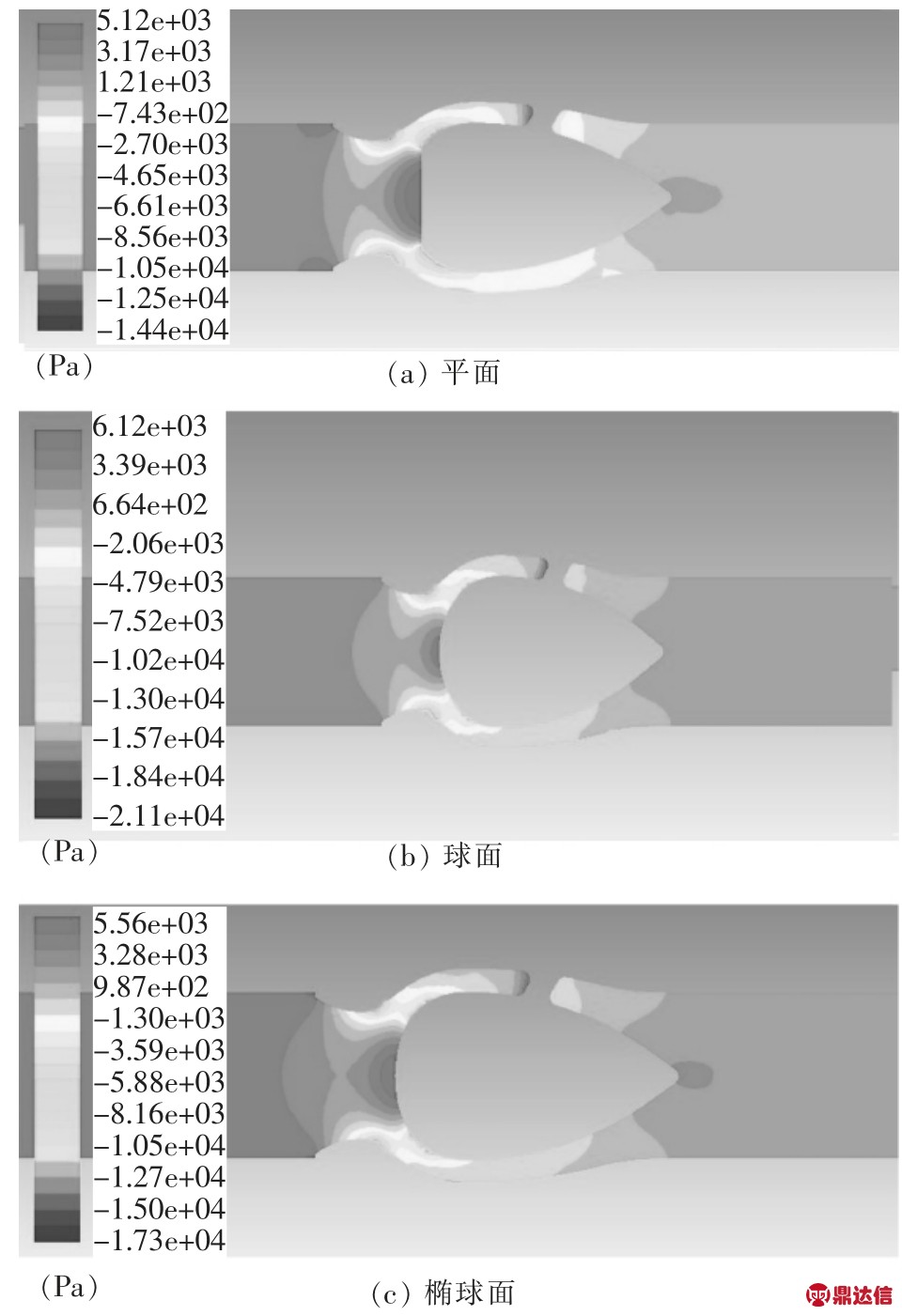

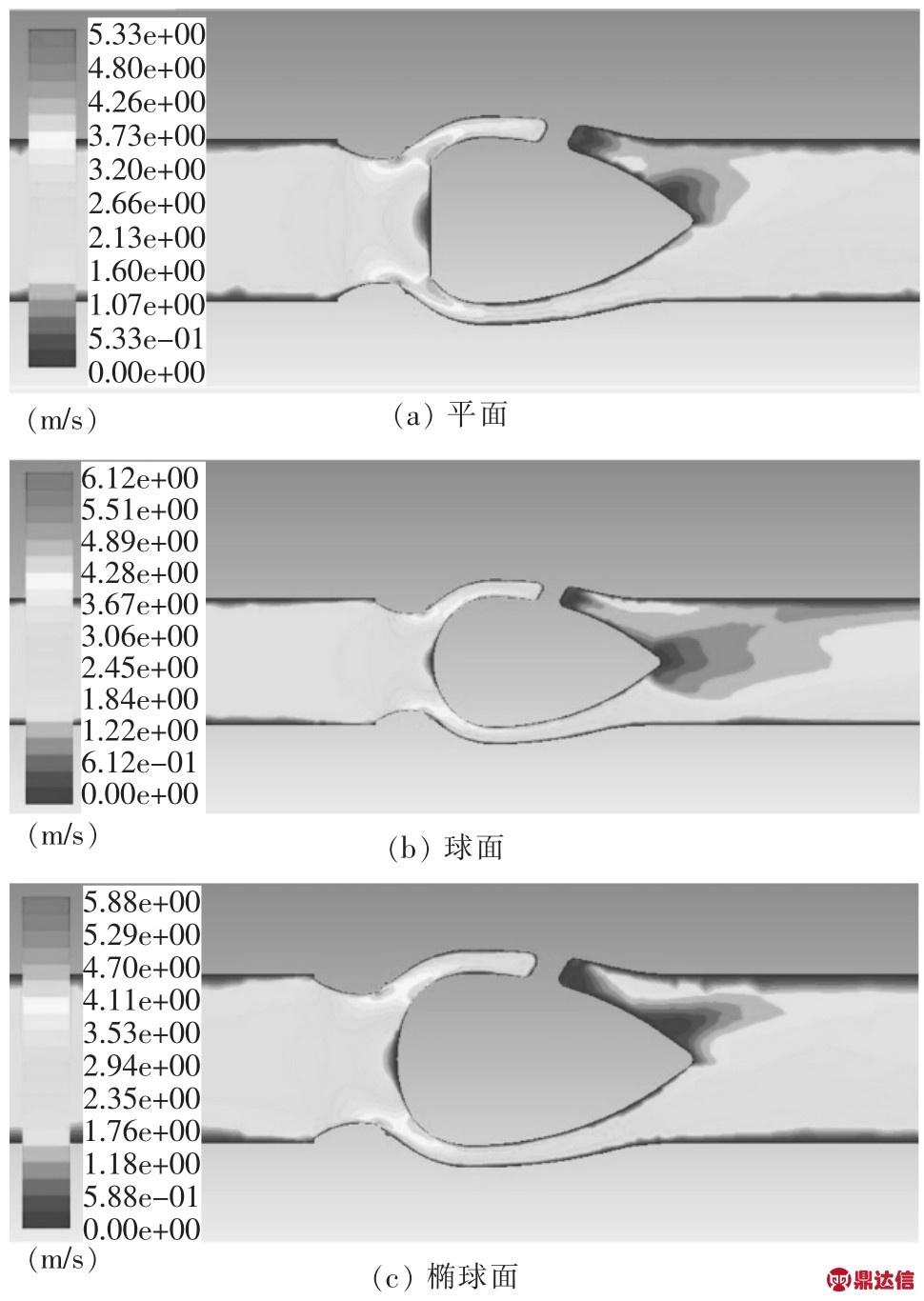

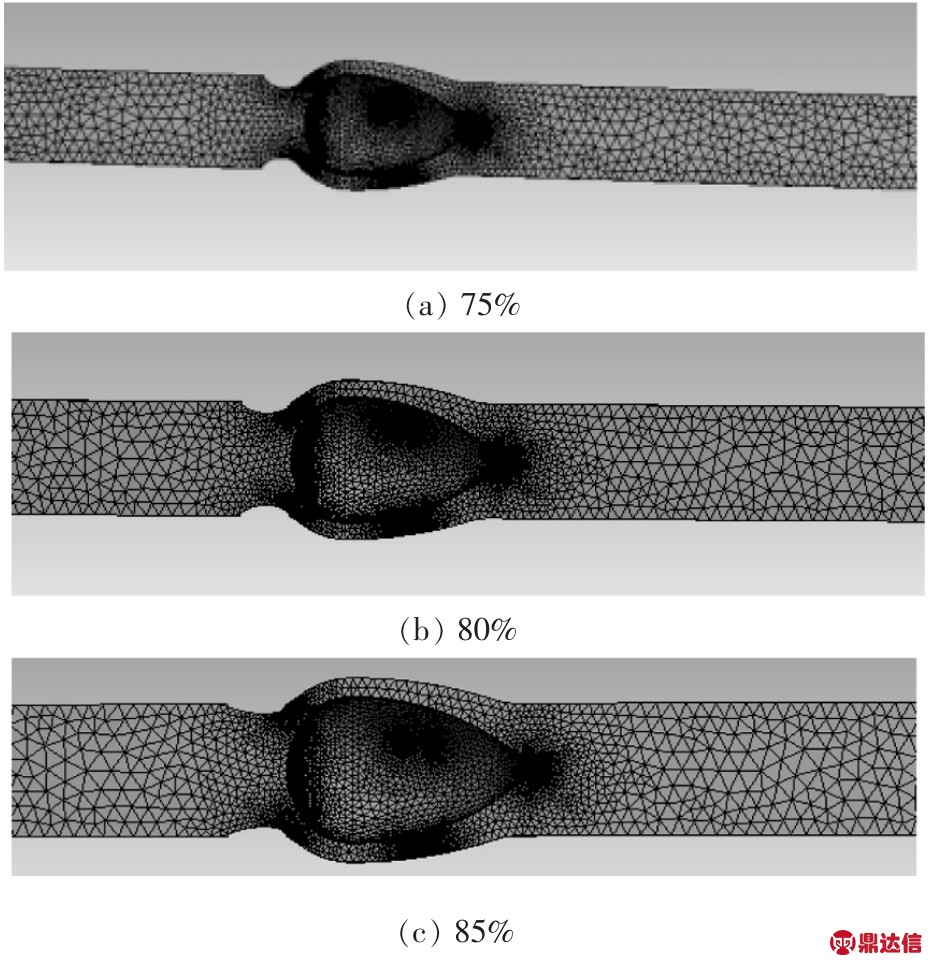

按式(5)设计阀瓣厚度,针对NPS8、Class150 规格的快关缓闭轴流式止回阀,采用不同结构的阀瓣,在同等边界条件下进行仿真分析。为了保证分析精度,依据GB/T 30832—2014[7],按照实际试验条件,在阀门进口加入5 倍阀门公称直径长的管道,阀门出口加入10 倍阀门公称直径长的管道,如图3 所示。因为止回阀进口速度容易计算和确定,而出口速度和压力未知,所以将自由流出出口作为边界条件[8-9]。在其它条件相同的情况下,改变阀瓣表面的形状,应用SolidWorks 软件进行三维建模,将模型导入ANSYS 软件进行网格划分,再进行仿真分析,网格划分如图4 所示。经仿真分析得到平面阀瓣全开时阀门进出口压差为2 388.051 Pa,球面阀瓣全开时阀门进出口压差为2 269.452 Pa,椭球面阀瓣全开时阀门进出口压差为2 253.484 Pa,仿真结果如图5 所示。

图3 流道模型

流阻因数ξ 为:

式中:Δp 为压差;U 为介质流速。

计算得平面阀瓣结构阀门的流阻因数为1.196,球面阀瓣结构阀门的流阻因数为1.137,椭球面阀瓣结构阀门的流阻因数为1.129。各结构速度云图如图6 所示,对比可知,椭球面阀瓣在阀瓣前产生涡流的面域最小,流阻因数最小,在三种表面形状中最优。

7 喉部结构设计

图4 不同阀瓣表面形状全开时网格划分

图5 不同阀瓣表面形状全开时压力分布

轴流式止回阀的结构在阀瓣与阀体密封处会出现一节流段,业内称为喉部缩口。根据通道的节流特性,流体通过喉部缩口时将产生不可恢复的压力降,即压力损失。各种节流件的压力损失特性不同,孔板、喷嘴的压力损失较大,文丘里管类节流件的压力损失较小[10],因此快开缓闭轴流式止回阀喉部采用近似文丘里流道结构。

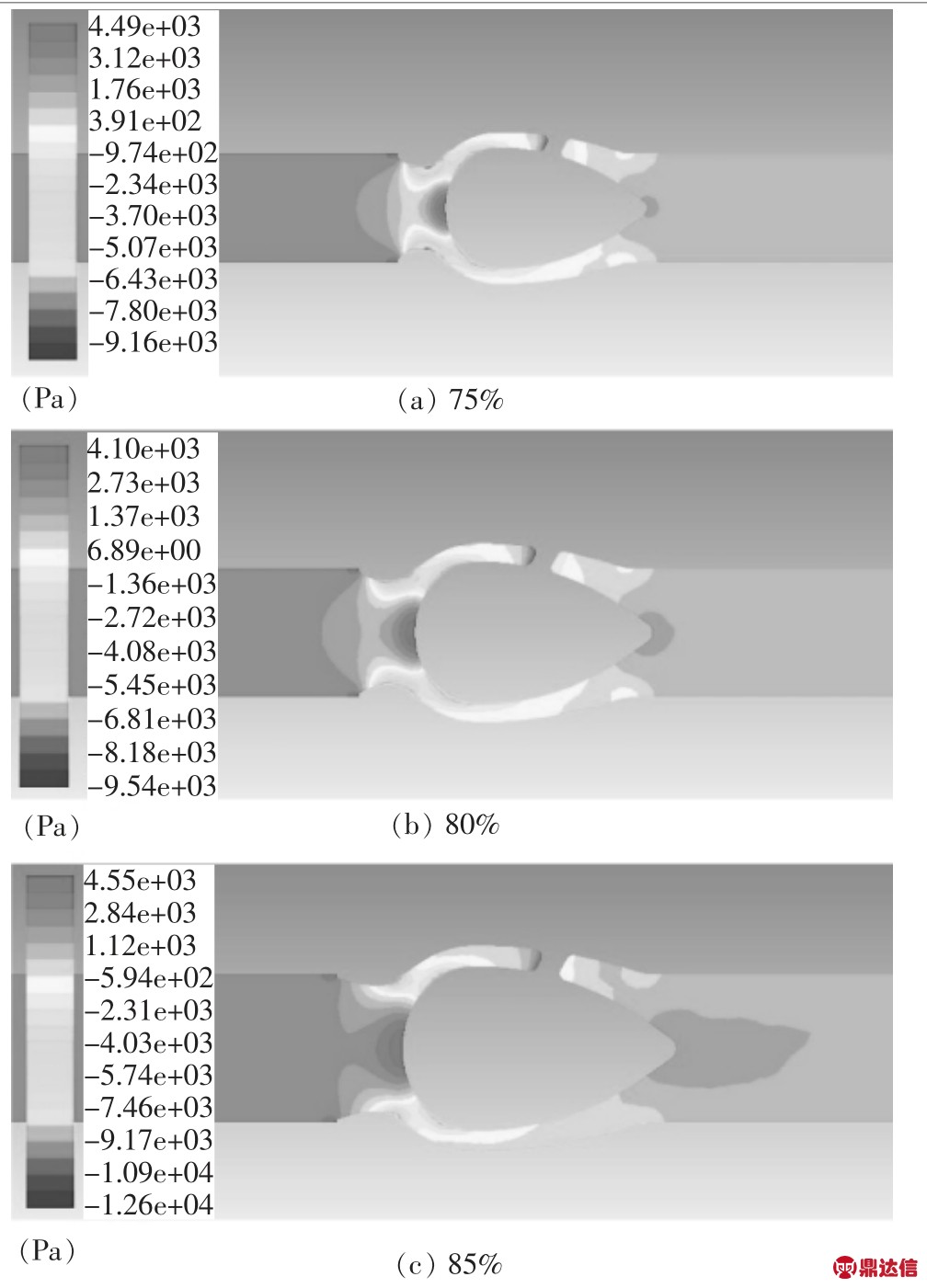

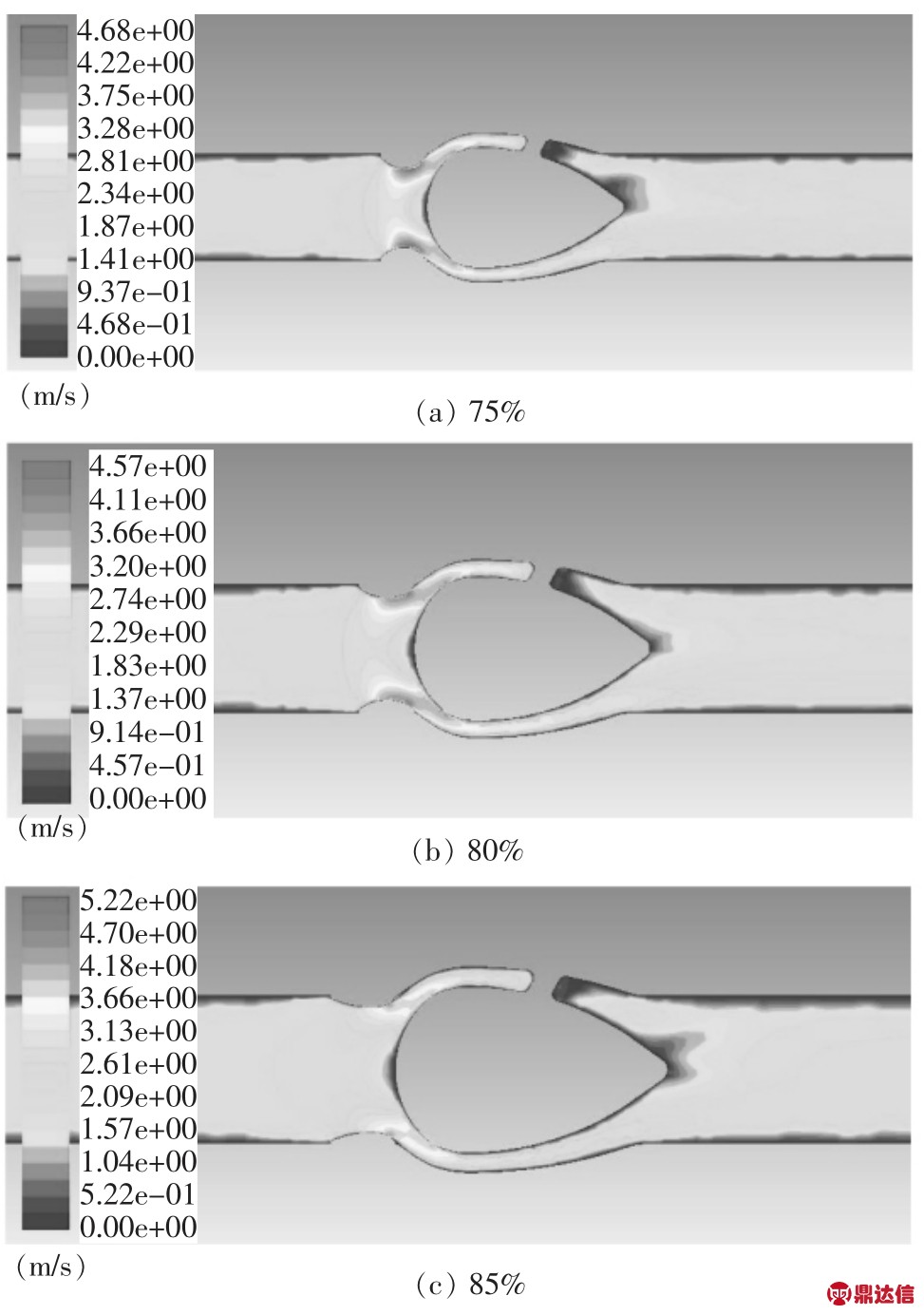

8 喉部结构仿真优化

针对NPS8、Class150 规格的快关缓闭轴流式止回阀,在其它条件相同情况下,对不同阀体喉部收缩因数进行仿真分析。应用SolidWorks 软件进行三维建模,将模型导入ANSYS 软件进行网格划分,如图7 所示。经仿真分析,得到喉部收缩因数为75%时阀门进出口压差为1 684.624Pa,喉部收缩因数为80%时阀门进出口压差为1 584.824 Pa,喉部收缩因数为85%时阀门进出口压差为1 710.572 Pa。将压差代入式(6),可得喉部收缩因数为75%时流阻因数为0.844,喉部收缩因数为80%时流阻因数为0.794,喉部收缩因数为85%时流阻因数为0.857。各结构速度云图如图9 所示,喉部收缩因数为80%时涡流产生的面域最小,流道特性优于其它两种喉部收缩因数。

图6 不同阀瓣表面形状全开时速度云图

图7 不同阀瓣喉部收缩因数全开时网格划分

9 结束语

通过仿真分析可知,快开缓闭轴流式止回阀在满足基本应力的条件下,在平面、球面、椭球面三种阀瓣表面形状中,椭球面阀瓣结构最优,流阻因数最小。

图8 不同阀瓣喉部收缩因数全开时压力分布

图9 不同阀瓣喉部收缩因数全开时速度云图

在其它条件相同情况下,在75%、80%、85%三种喉部收缩因数中,喉部收缩因数为80%时结构最优,流阻因数最小。