摘 要 针对某气化厂主氧管线轴流式止回阀的异常现象,结合主氧管线工艺工况特点,深入分析了轴流式止回阀的结构设计、弹簧选用及安装等方面存在的问题,并给出了改进方案。

关键词 煤化工 氧气管线 轴流式止回阀 故障分析

目前,大型现代煤化工装置中,氧气作为最有效的助燃剂和强氧化剂应用越来越广泛[1]。而高温、高压氧气属于易燃易爆危险品,在生产、储运、使用时,特别是在输送氧气的管线运行时,阀门一旦出现故障,就极易引发火灾、爆炸,造成设备损坏、人身伤亡等恶性事故[2]。

某气化厂主氧管线止回阀安装在气化炉烧嘴前的主氧管线上,是隔断合成气进入氧气管道的分界线。合成气的主要成分是氢气和一氧化碳,一旦回流与氧气混合即会发生爆炸[3]。若氧气工况发生异常,止回阀应快速关闭,防止气化炉中合成气反窜到氧气管道,要求阀门密封性可靠,且关闭时冲击力小。轴流式止回阀因具有独特的优点,是主氧管线止回阀的首选[3]。根据已拆一台止回阀的情况可知,该阀在自由状态下,阀瓣无法自由回座;阀瓣导向轴上磨损痕迹严重。氧气止回阀应符合欧洲气体工业协会的氧气管线系统规范[4],该规范第5.3.3.6条中提出,任何冲击或摩擦,都有可能是引起着火的潜在能量来源。而该厂主氧管线止回阀异响明显,且阀瓣不能自由回座,一旦发生回流,有可能无法有效阻止火势蔓延到上游。为此用户特别重视,力求排除安全隐患。

1 故障现象及工况

现场巡检时发现,主氧管线止回阀在工艺正常工作时,每隔一段时间会发出异响(机械噪音)。经排查发现该厂大多数此类阀门均出现了较大的异响。巡查发现问题的止回阀所属气化炉运行负荷60t,氧气流量33 000Nm3/h,氧气压力4.8MPa,氧气温度180℃,均在设计值内。

2 结构特点及参数

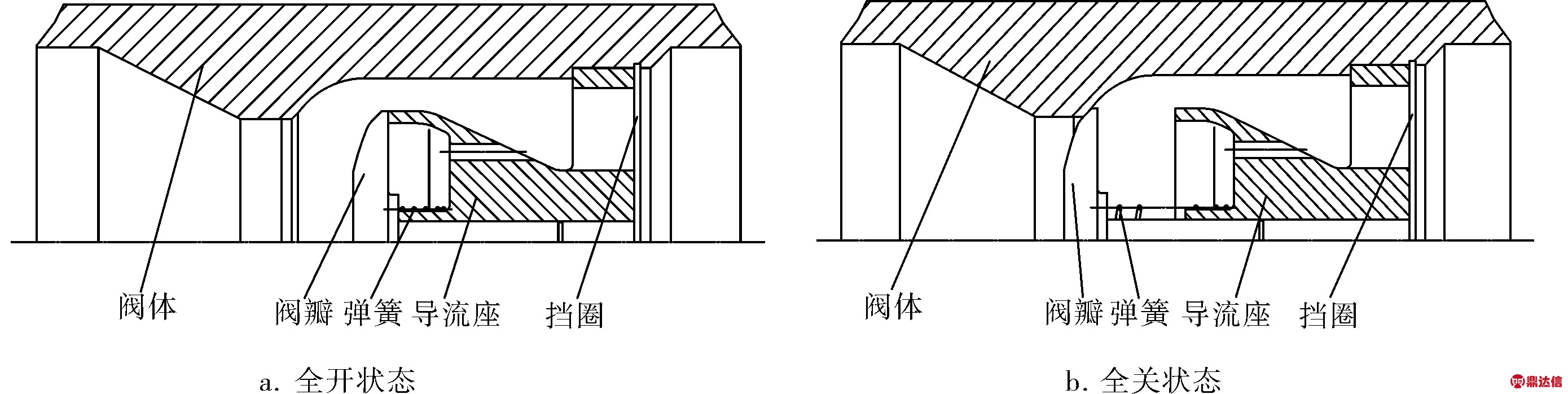

轴流式止回阀的结构示意图如图1所示。当管道内介质正常流动时,介质力作用在阀瓣上,克服弹簧力将阀瓣推靠在导流座上(图1a);而当管道内介质出现异常回流时,在弹簧和回流流体作用下将阀瓣推回至阀座上,截断流体的回流(图1b)。

图1 轴流式止回阀结构示意图

轴流式止回阀采用流线型的流道设计,流体阻力小,介质压力作用于阀瓣上,呈轴对称的均匀分布,开启与关闭均处在一个动态力平衡系统中,阀门运行平稳,可低压密封和低压开启,关闭无冲击,无噪音。在一定的压降条件下,阀瓣沿水平方向运动,流态稳定,阀腔内压力的波动很小,不会产生水锤现象,可最大限度的降低管线系统中压力损失[3]。

轴流式止回阀的技术规格如下:

公称通径 8″

公称压力 Class 600

连接方式 对焊

主体材料 ASTM B564 N06625

弹簧材料 Inconel 625

弹簧设定范围 14.90~27.68N

启闭行程 32mm

临界速度 2.0m/s

3 故障原因分析

3.1 工艺工况

若轴流式止回阀长期在压力波动频繁的工况下工作,止回阀弹簧易疲劳松弛,且阀瓣导向轴长期磨损,易出现局部过热或阀门故障,导致安全隐患。

该气化厂主氧管线中氧气压力4.8MPa,氧气温度180℃,运行中保持稳定且均在设计值内。根据止回阀制造厂家提供的临界速度(指该规格轴流式止回阀在工艺管线上阀门能正常开启工作的最小流速当量值)结合管线尺寸换算得出止回阀全开临界流量值为20 000Nm3/h。而该厂几台气化炉的主氧管线氧气流量值一直远大于临界流量。故该止回阀应时刻保持在全开状态(而非频繁运动状态)。

3.2 现场安装情况

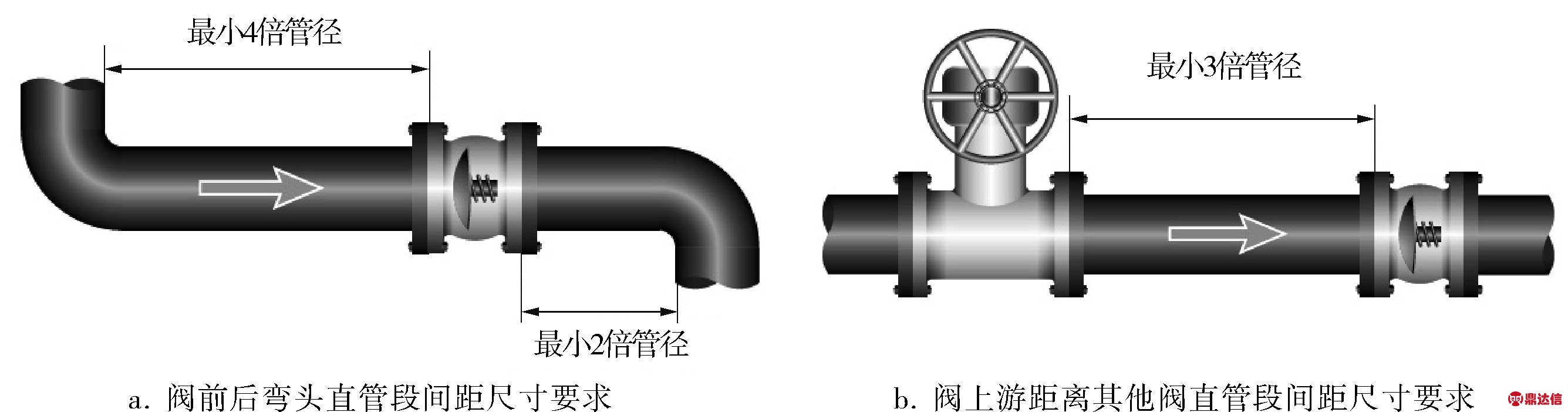

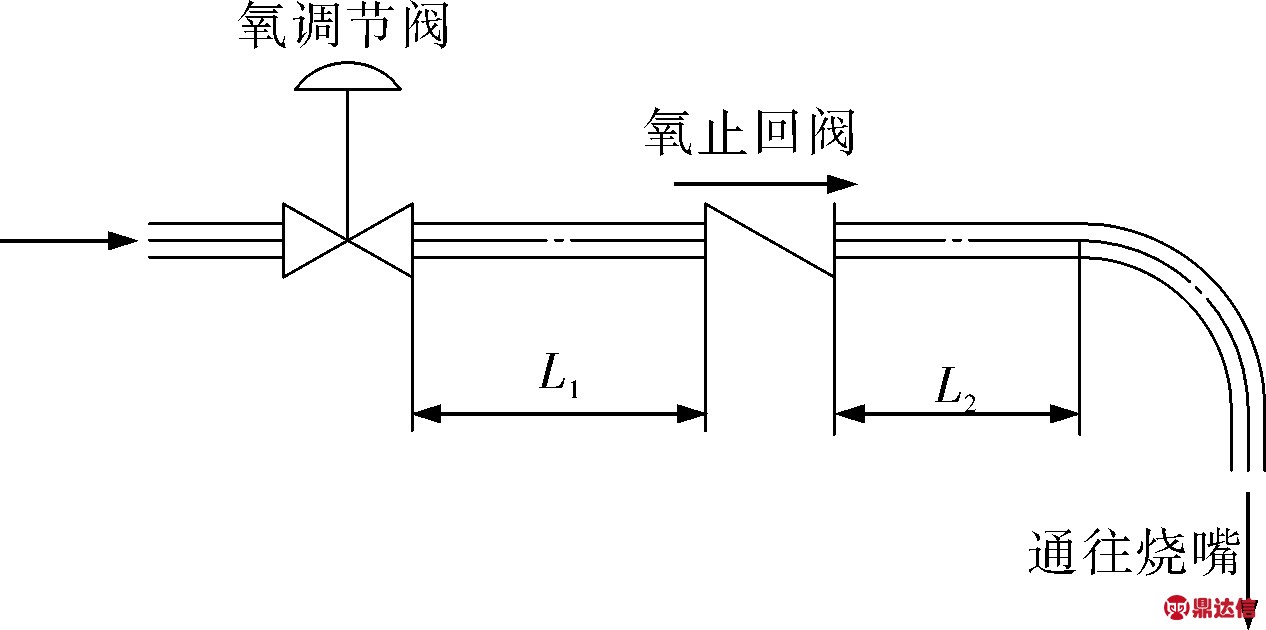

安装位置是影响止回阀能否正常工作的重要因素,在安装时应最大限度避开流动的紊流冲击区域段。图2为制造厂关于该轴流式止回阀的推荐安装位置尺寸要求。图3为气化厂的主氧管线轴流式止回阀安装示意图。图3中氧气调节阀阀后至止回阀的管线直管段间距为L1,止回阀与其阀后弯头的直管段间距为L2。

图2 厂家推荐安装位置尺寸

图3 主氧管线止回阀安装示意图

欧洲气体工业协会的氧气管线系统规范中提出,氧气管线控制阀阀后紊流冲击影响区域的长度为阀后8倍管径[4]。GB 50030-2013第11.0.18条规定[5]:氧气管道的弯头、分岔头不得紧接安装在阀门的出口侧,其间宜设长度不小于5倍管道公称直径且不应小于1.5m的直管段。

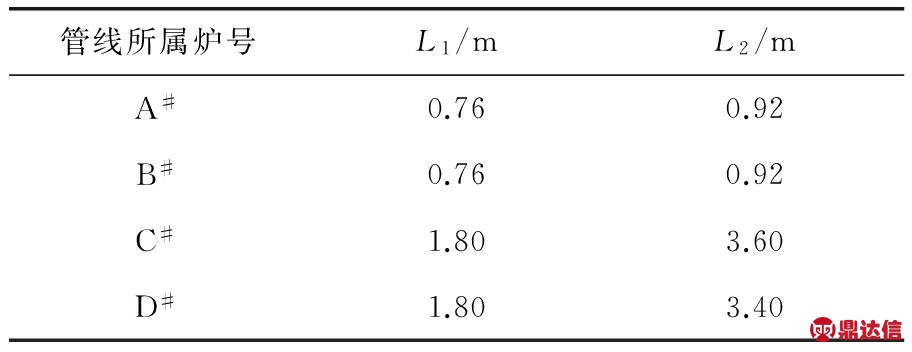

表1为该厂几台气化炉主氧管线轴流式止回阀的安装尺寸。若按制造厂推荐的安装尺寸要求,所测量的几条安装管线均符合要求。而若按欧洲氧气管线系统规范和GB 50030-2013的要求,A#、B#炉的主氧管线轴流式止回阀的安装位置不符合要求。

3.3 止回阀结构设计

轴流式止回阀的结构如图1所示。现场止回阀发出的异响,实际是止回阀阀瓣在运动过程中发出的机械噪音,即阀瓣的导向杆与导向套之间的机械摩擦声音。分析结构和设计方面有如下几个影响因素:

表1 止回阀现场安装位置尺寸

a. 制造厂8″-600Lb轴流式止回阀为首次应用,已接近单盘轴流式止回阀的设计临界值,阀瓣尺寸大,重量相对较大。该阀水平安装,阀瓣处于悬臂状态[6]。在阀瓣的自重作用下,所设计导向杆导向段偏短[7],长度仅为总长的1/3,这导致止回阀在工作运动过程中易发生偏磨,其摩擦力增大。

b. 通过目视观察发现,止回阀导向段的端部采用的是倒角,未倒圆,有可能会加大磨损。

c. 根据已拆解阀内件的测绘数据可知,阀瓣的导向轴轴径为20mm,而导向间隙为0.4mm,间隙值明显偏大[8],会加大偏磨的影响。

d. 止回阀中的弹簧,依据厂家数据应约为101mm,而现场实际测绘约为110mm。这可能导致止回阀在现场的工艺参数条件下,不能时刻保持全开状态,当参数发生波动时,则有可能引起阀门动作。

4 解决措施

4.1 调整安装位置

氧气管线阀门管件的安装施工应严格参照相关标准规范。针对排查的主氧管线轴流式止回阀安装位置尺寸,不符合欧洲氧气管线系统规范和GB 50030-2013要求的,应全部重新整改至符合规范要求。

4.2 改进阀门结构

减轻阀瓣阀盘的重量至原来的3/4;加长阀瓣导向轴,增加导向长度至总长的1/2以上;重新修复间隙值至0.2mm左右,且导向部分应做硬化处理;经过测试分析,弹簧可不用更换。

5 结束语

主氧管线止回阀是气化炉与氧气管线之间的一道重要防线,该止回阀的性能好坏决定了整个气化装置能否正常安全运行。轴流式止回阀以其独特的优点,作为主氧管线止回阀的首选,其设计、制造及安装等多个环节均应严格参考相关标准规范。氧气管线一旦发生事故,就是恶性事故,对于氧气管线上阀门、管件,不管是制造方、设计方、施工方还是终端用户,均应予以特别重视,防患于未然。