摘 要:建立了对夹式止回阀的三维模型,划分了非结构网格,采用标准k-ε湍流模型和动网格技术分析了阀瓣全开角度对阀动态特性的影响并进行了相关试验,其结果与数值计算结果误差较小,验证了数值模拟的可靠性。计算结果表明,在最优全开角度下,阀门流阻系数、阀瓣振动幅值和流量脉动小,能量损失低,动态性能高,为止回阀优化提供了参考。

关键词:止回阀;数值模拟;全开角度;动态特性

对夹式止回阀主要用于管道系统,保护管道和机械设备不受水锤破坏,其工作性能对整个系统性能有着直接影响,阀瓣的启闭过程受其所处系统瞬变流动状态的影响,阀瓣的启闭特性对流体流动状态也产生作用[1]。

止回阀内是较复杂的三维粘性紊流,李永德分析了水锤产生的机理并进行了试验,绘制了止回阀动态特性曲线;方本孝分析了高性能止回阀的结构设计,提出了减小流阻、消除水锤的设计方法;肖宁对旋启式止回阀在无介质情况下靠阀板自重进行关闭的关阀时间进行了计算;秦淑芳对快闭止回阀和缓闭止回阀的应用理论进行了分析和试验。

计算流体动力学软件CFD(computational fluid dynamics)日益成熟,成为分析机械内部复杂流场的主要手段[2-3]。本文用数值模拟和试验的方法分析了对夹式止回阀阀瓣在不同全开角度时对动态特性的影响,并计算出了阀动态性能最优的最佳全开角度。

1 对夹式止回阀结构与原理

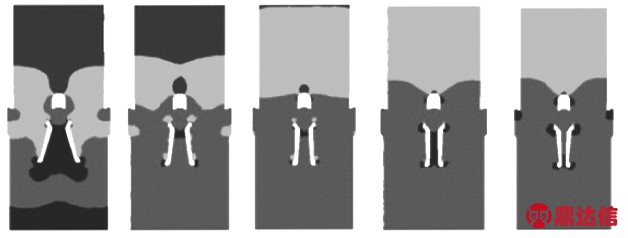

对夹式止回阀结构如图1所示。介质和扭簧的合力控制阀瓣的启闭,阀瓣在介质静压和冲量下开起,介质通过流道,面积减小,流速增加,压力降低,阀瓣前后形成压差,克服扭簧力继续开起;介质速度增加到阀门全开速度时,阀瓣处于动态平衡状态,流阻系数最小并恒定;意外停泵时介质压力减小,阀门趋于关闭,流速为零时阀门基本关闭,流体回流受到限制,降低水锤危害。

图1 对夹式止回阀结构图

2 数值计算

2.1 建立模型

建立止回阀流道三维模型,应用ICEM软件划分网格,阀瓣处于运动过程,因此,分区划分网格,阀瓣的运动区域划分为三角形非结构网格,其他区域划分为四边形网格[4]。

2.2 计算方法和边界条件

FLUENT软件计算采用了标准k-ε湍流模型[5],对流项的离散采用二阶迎风格式,扩散项的离散采用具有二阶精度的中心差分格式,速度和压力的耦合采用SIMPLE算法[6],已知止回阀的进口流量,采用速度进口边界条件和自由出流出口边界条件。阀瓣不同全开角度时计算出的止回阀内压力分布如图2所示。

图2 不同全开角度时压力分布图

3 试验分析

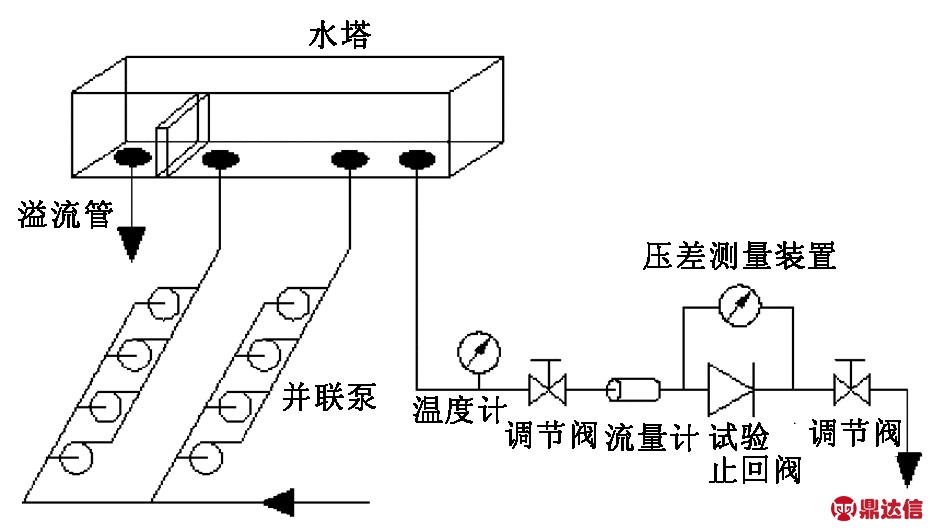

阀门流量压降测试系统如图3所示。

图3 阀门流量压降测试系统示意图

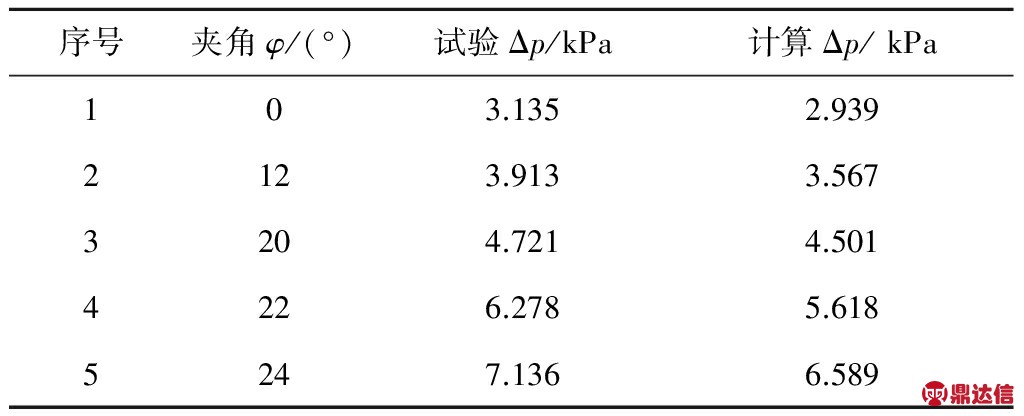

连接试验阀前后的管道内径应与试验阀的公称尺寸一致,调节节流阀使检测段内的流量和下游压力达到稳定值,从压差测量装置读取止回阀不同开度时上下游的压力变化值,多次试验获得的几组参数见表1。

表1 数值计算与试验结果

由试验与计算结果可知,误差较小,最大误差<12.7%,验证了数值计算的准确性。随着阀瓣间夹角φ的逐渐增大,介质流过阀门产生压力损失也逐渐增大,φ=0°时,阀瓣处压力降最小;φ=24°时,阀瓣处压力降相对最大,从节约能源上考虑,设计和制造阀门时,应尽可能降低阀门对介质的阻力,即选择较小的φ,但φ过小时,阀瓣工作过程中在介质压力与扭簧力的作用下处于动态平衡,易发生振动,引起介质二次湍流和漩涡,能量损耗大,当意外停泵时也不能及时响应关闭,关闭时间长,管路系统会受到巨大水锤作用而被破坏。从上述计算和试验结果可知,选取阀瓣夹角的最佳开起角为φ=20°。

介质流过阀门产生压力损失(阀门前后的压力差),是阀门对介质流动的阻力作用,介质为克服阀门的阻力而消耗的能量,如阀瓣间夹角φ越大,消耗能量越大。

4 结语

1)在止回阀全开角度下进行了数值模拟计算,并与试验数据进行了对比,其相对误差较小,验证了数值模拟计算止回阀的压降曲线的可行性和有效性。

2)从数值模拟与试验获得最佳全开角度,止回阀性能高,能耗低,提高了能源利用率。

3)止回阀的动态特性反应了止回阀的水击特性,揭示了流体在止回阀内的运动规律,设计工程师可以准确地预测对夹式止回阀的各种特性,为工程上设计和优化管道系统提供了依据。