摘 要:以对夹式止回阀为研究对象,用UG软件建立其内部流场三维模型,用ICEM划分非结构化网格。采用FLUENT软件中标准k-ε湍流模型、采用动网格及UDF技术,对该阀门全开流阻特性进行分析计算,并进行相应试验。试验数据与计算结果对比表明,相对误差较小,验证了数值计算的可靠性。采用动网格计算模型可较好地解决因阀瓣运动所导致的计算区域瞬时变化问题,用UDF技术编写阀瓣运动过程速度控制程序,获取对夹式止回阀动态特性曲线,研究入口压力脉动频率、幅值和全开角度对该阀动态特性的影响,为该阀的进一步动态特性优化提供参考。

关键词:对夹式止回阀;动网格;数值计算;UDF;动态特性;压力脉动

对夹式止回阀用于管道系统可防止介质逆流,保护流体机械以及管线的安全[1-3]。其内是较复杂的三维黏性紊流,早期动态特性的研究主要以模型试验或理论研究为主,与实际流动有不同程度的误差[4-5]。近年来以改善流道水力特性和提高流体机械效率为目的的计算流体力学(computational fluid dynamics,简称CFD)快速发展,成为分析机械内部复杂流场的主要手段[6],应用基于非结构网格技术,可更好地了解水力和运动特性,使计算更加准确[7]。作为改进过流元件尺寸与形状的参考,本文用数值模拟和试验方法,分析对夹式止回阀压力脉动对动态特性的影响。

1 对夹式止回阀结构与原理

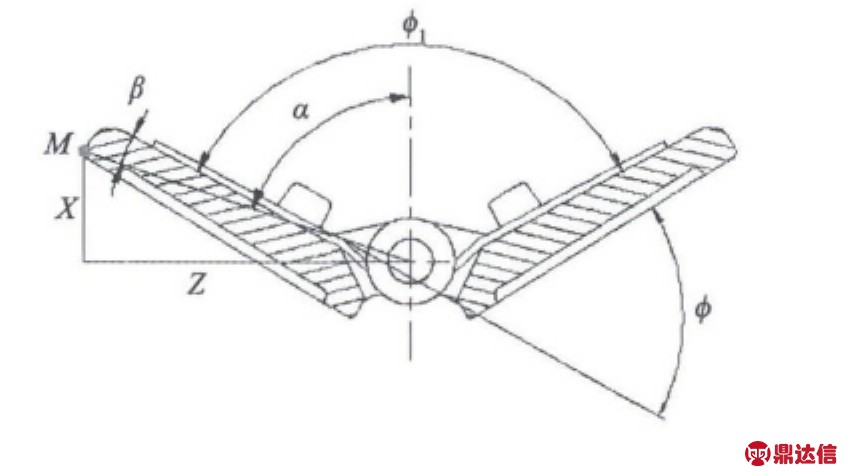

对夹式止回阀采用短型和双阀瓣结构,由阀体、阀瓣、阀杆和弹簧等组成(见图1),其结构简单、紧凑,使用寿命长。

在介质静压力和冲量的作用下开起阀瓣,随着流道面积减小,流速增加并且压力降低,该阀前后形成压差,克服弹簧力继续开起;当介质速度增加到该阀全开速度时,阀瓣处于动态平衡状态,压降最小并恒定;当意外停泵时,介质速度减小至零时,该阀基本关闭,流体回流受到限制,降低水锤危害。

图1 对夹式止回阀结构图

2 数值计算与试验

2.1 动网格计算模型

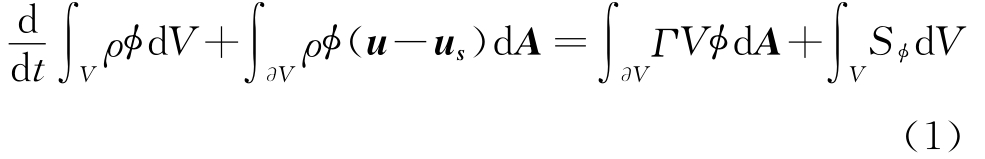

采用动网格计算模型模拟由于流域边界运动引起流域形状随时间变化的流动情况[8]。对于通量φ,控制体V内的守恒方程式为:

式中,ρ是介质密度;u是速度矢量;us是动网格变形速度;Γ是扩散系数;Sφ是通量φ的源项;A是控制体表面积。式1中,第1项可以利用1阶向后差分写成:

式中,n及n+1分别是当前时间和下一时间。n+1时间上体积Vn+1为:

式中, 是控制体体积对时间的导数,其计算式为:

是控制体体积对时间的导数,其计算式为:

式中,nf是控制体的面数;Aj是j面的表面积矢量。

2.2 建立模型

用UG软件建立阀流道三维模型,用ICEM划分网格,因阀瓣处于运动状态,所以分区划分网格。阀瓣动态及导流区域划分为三角形非结构网格,其他区域划分为四边形网格。

2.3 计算方法和边界条件

动网格更新方式可采用弹簧近似光滑法(springbased smoothing)、动态分层法(dynamic layering)和局部网格重划法(local remeshing)[9]。采用标准k-ε 湍流模型[10],流项离散用2阶迎风格式,速度和压力耦合采用SIMPLE算法[11]。采用C语言编写阀瓣运动函数,并在FLUENT软件中编译,设置阀瓣为刚体,采用速度进口和压力出口边界条件。

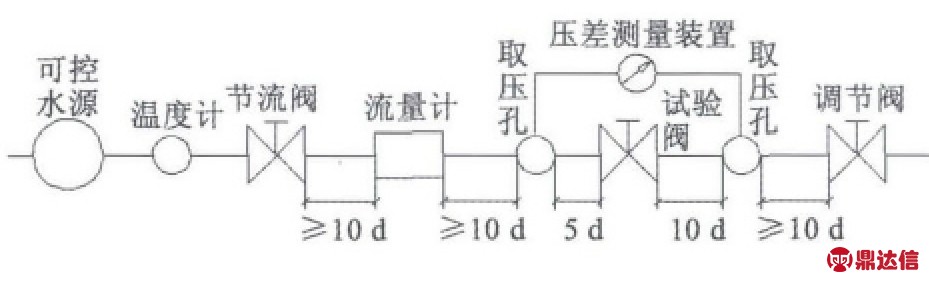

2.4 阀门的流阻系数测试系统

介质通过阀门的阻力损失采用阀门前后介质压降Δp表示,则对于紊流流态介质有:

式中,Δp是被测阀门压力损失,单位为kPa;ζ是阀门流阻系数;ρ是介质密度,单位为kg/m3;v是介质在管道内平均流速,单位为mm/s。

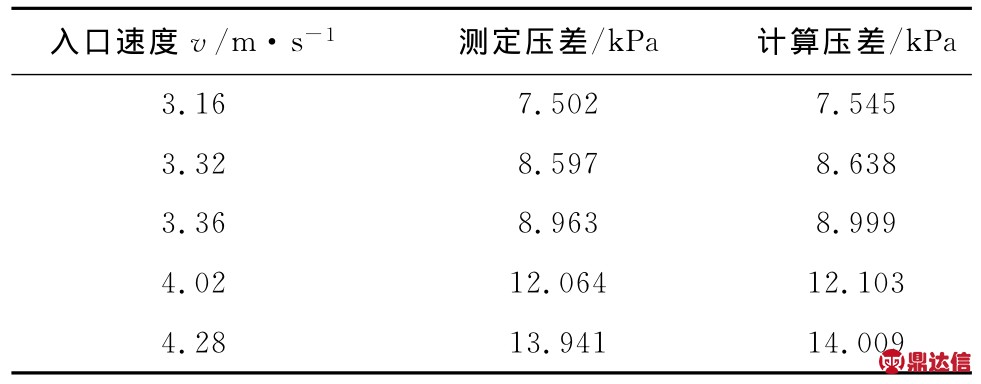

检测段内流量和压力达到稳定值后,从压差测量装置读取对夹式止回阀在不同流量全开角度的压力变化值,经过多次试验,得出多组参数,见表1。阀门流阻系数测试系统如图2所示,图2中的试验阀为对夹式止回阀。

介质流过阀门产生的压力损失是因为阀门对介质流动产生阻力作用,介质为克服阀门的阻力而消耗能量。由试验与计算结果可知,最大误差<3%。

表1 数值计算与试验结果

图2 阀门流阻系数测试系统示意图

3 压力脉动影响

用DEFINE_PROFILE()函数定义入口边界,入口压力周期性变化函数为:

式中,A、B、C和k是常数;t是时间变量。

启闭速度动网格控制程序如下。

1)选取M点为参考点,通过F_CENTROID()函数计算M点位置,即平面内矢径最大点(如图3),并且在旋转过程中矢径的长度保持不变:

图3 阀瓣全开角度结构示意图

2)采用 Compute_Force_And_Moment()函数,计算介质对阀瓣作用力矩M。

3)采用DEFINE_CG_MOTION()函数,控制阀瓣旋转角速度OMEGA[1]:

3.1 阀瓣全开角度φ

随着对夹式止回阀阀瓣全开角度φ值增大,阀瓣沿开起方向运动至最大开度位置(见图3),转动角度达到最小,影响阀瓣振动幅值最大值。

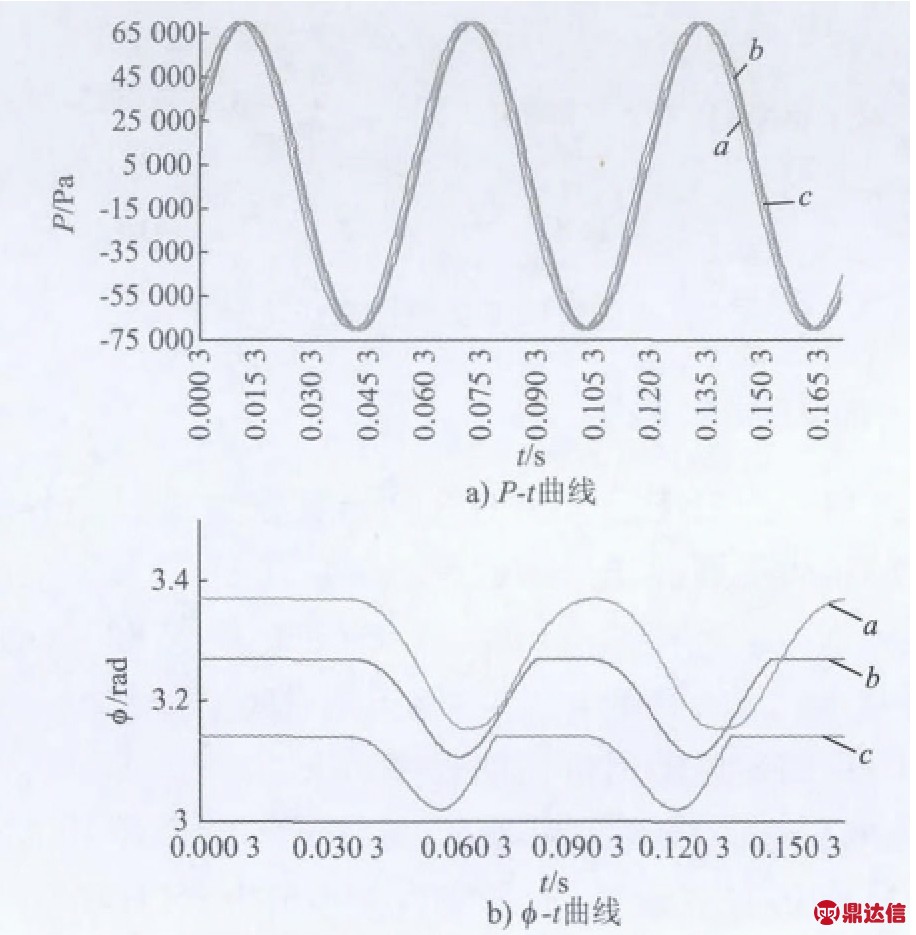

φ取值为0°(见图4曲线a)、6°(图4曲线b)和12°(图4曲线c)时,受压力脉动周期变化影响,当t<0.045s,阀瓣力矩数值逐渐增大,直至阀瓣产生运动后,阀瓣振动幅值变大而频率不变。阀瓣振动幅值达最大值时,阀门所受的力矩瞬间增大,从几N·m变化到几十甚至几百N·m,变化幅度越大,瞬间速度越高,则阀受力矩越大。φ取值越大,阀瓣振动幅值越小,最大振动速度越小,故φ取值越大越利于稳定。

图4 阀瓣全开角度为0°、6°和12°时的动态特性曲线

3.2 入口压力脉动振幅A

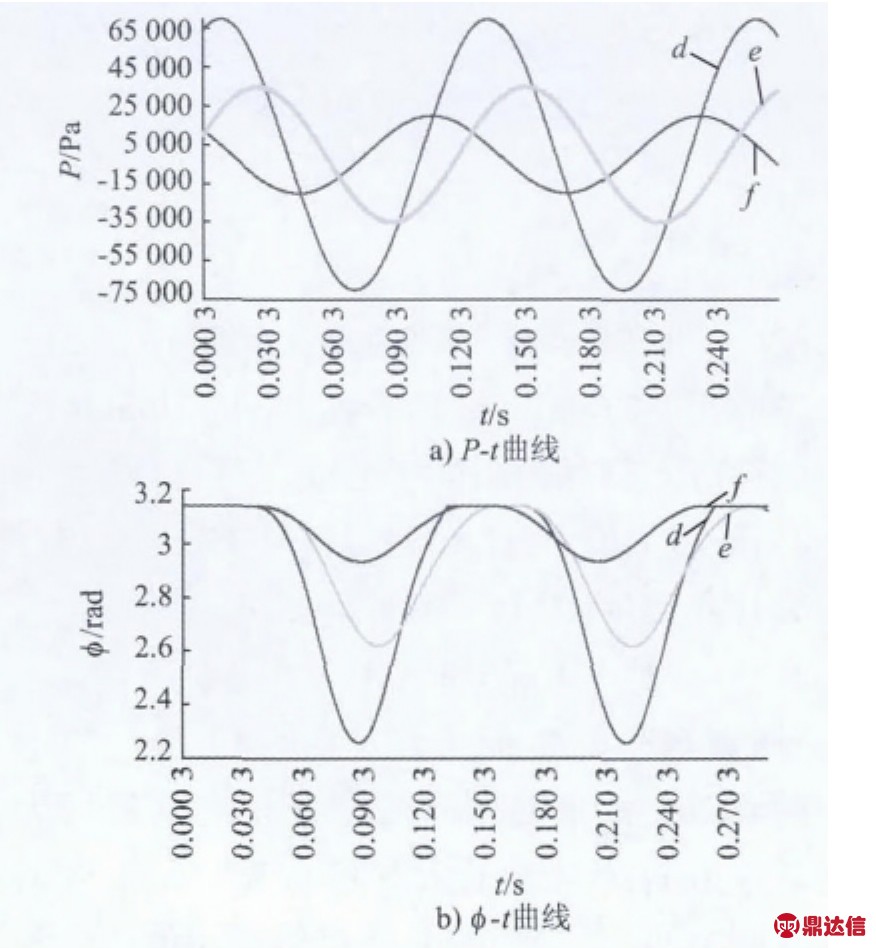

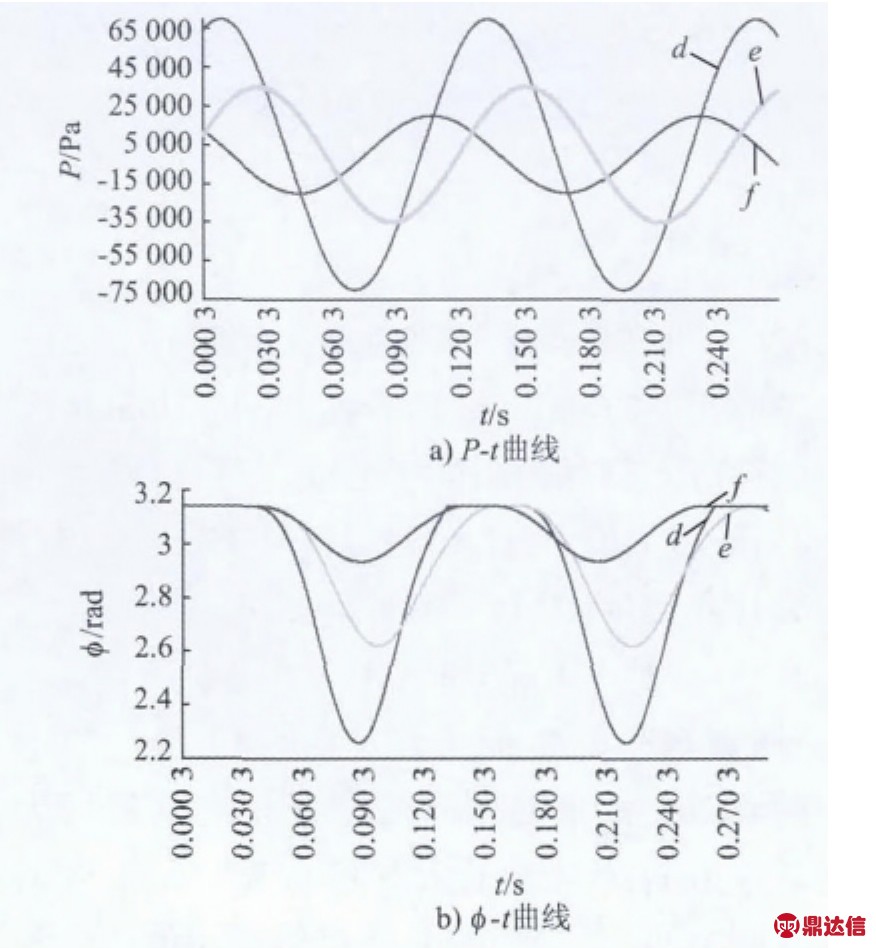

A取值为7(见图5曲线d)、3.5(见图5曲线e)和2(见图5曲线f)mm时,A值越小,阀瓣振动幅值越小,阀瓣振动也减小,能耗降低。

图5 入口压力脉动振幅为7、3.5和2mm时的动态特性曲线

3.3 入口压力脉动频率k

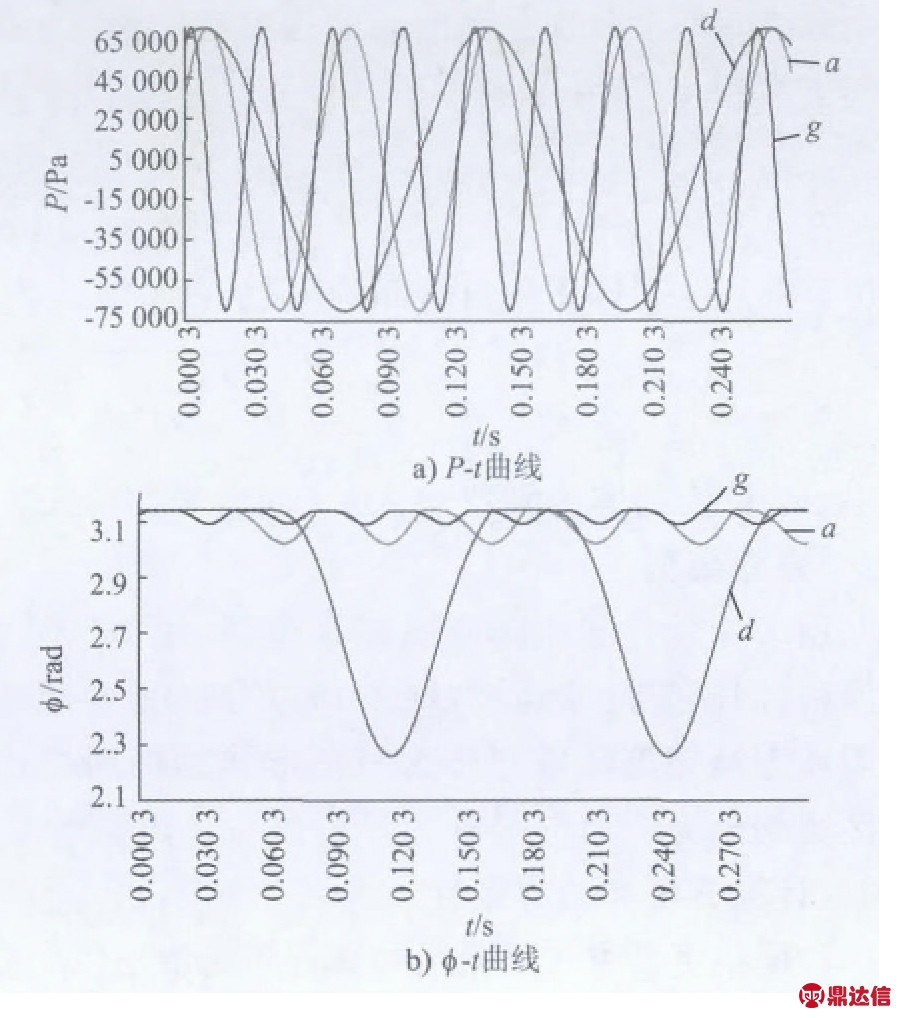

k取值为100(见图6曲线a)、50(见图6曲线d)和200(见图6曲线g)Hz时,k值越大,阀瓣振动幅值越小,频率越高。入口压力脉动频率越高,介质流动越趋于稳定,阀瓣振动减小,漩涡量减少。

4 结语

按照对夹式止回阀实际结构和参数,建立了其三维流道模型,采用UDF模拟压力脉动过程。

图6 入口压力脉动频率为100、50和200Hz时的动态特性曲线

分析了阀门内部流动的流态和压降等特性,并进行了相应的压降试验。模拟结果与数值计算结果误差较小,验证了CFD方法在阀门内部流动数值模拟上的可靠性。在计算中还发现了一些重要的流动现象,为改型设计提供了重要的参考依据。

在相同压力脉动作用下,阀瓣全开角度φ值越大,阀瓣振动幅值越小,压力脉动越小;入口压力脉动幅值越高,阀瓣振动幅值越大;入口压力脉动频率越高,阀芯振动幅值越小,频率越低。