【摘 要】针对乙烯装置高温高压特殊工况的特点,对止回阀采用何种结构来满足系统要求展开讨论,通过对斜瓣式止回阀和通用的旋启式止回阀两种结构形式在流通能力、压差计算、阀门采用的结构特点等方面加以比较分析,并经过试验论证,详细描述了斜瓣式止回阀结构设计的关键要点。

【关键词】乙烯装置 高温高压阀门 流体通道计算机模拟 无擦伤密封 双偏心设计

一、前言

止回阀为自动阀,在管线上起防止介质倒流的作用。在研制百万吨乙烯装置高温蒸汽工况用止回阀时,严格按规格书的技术要求,针对在高温高压严酷的应用环境下,阀门必须在介质回流很短的时间内,迅速关闭,流通能力满足系统要求,同时避免水锤现象。系统对该止回阀的功能要求较高,对于该止回阀采用何种结构,才能满足系统工况要求感到困惑,首先对现场管线要求和工况具体参数加以了解。

二、系统要求

(1)工况要求 公称压力:1 500lb;公称通径:DN350(14in);设计标准: BS1868,API600;介质:超高压蒸汽或锅炉给水;设计温度:538℃;设计压力:13.31MPa;主体材料:WC9;密封面:STL/STL;连接形式:BW ;中法兰形式:自紧密封。

(2)阀门性能要求

1)流通能力较强,Cv≥4 350。

2)低压差开启,最小开启压差为0.2MPa。

3)对阀座密封面冲击小,关闭时无撞击,不能造成设备噪声,严禁水锤现象发生。

4)在高温高压状态下,预防密封面卡死、擦伤和磨损,密封面使用寿命不少于2 000次。

(3)制订评估方案 在了解以上要求和技术参数后, 进行了深入的探讨和评估,基本选定斜瓣式止回阀。但斜瓣式结构是否完全具备系统所要求的功能,它相对旋启式结构止回阀的优点能否在高压高温管线系统中正常发挥,也无这方面的经验。为此,以同口径压力,采用斜瓣式和旋启式两种不同结构的作大量的流场分析、流量模拟计算对比和结构特征分析,最终通过阀门试验加以论证。

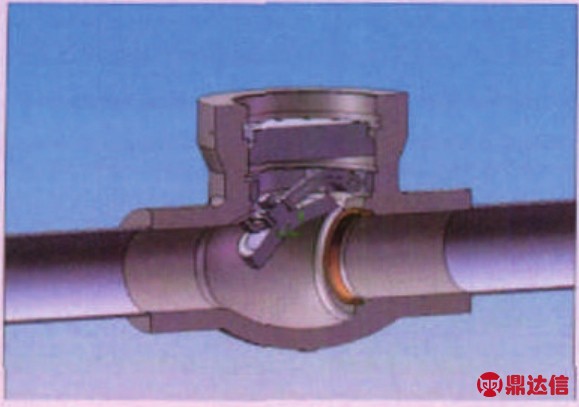

选取14in,1500lb斜瓣式和旋启式止回阀为例进行分析,结构如图1和图2所示。

图1 14" 1500lb斜瓣式止回阀

1.阀体 2.阀座 3.阀瓣 4.铆钉 5.铭牌 6.四开环 7、8.螺柱螺母9.起吊螺钉 10.盖板 11.垫圈 12.密封圈 13.阀盖 14、15螺母、螺柱16.端盖 17.垫圈 18.销轴 19.轴套

图2 14" 1500lb旋启式止回阀

1.阀体 2.阀座 3.阀瓣 4.摇杆 5.螺钉 6.销轴 7.铭牌 8.铆钉9、10.螺母、螺柱 11.盖板 12.阀盖 13.螺钉 14.四开环 15.垫圈16.密封圈 17.固定开环 18.摇杆座 19.销 20.锁紧螺母21.锁紧垫圈 22.钢丝

三、阀门流道性质分析

首先对阀门流通能力加以评估。对阀门流体通道进行计算机模拟。

(1)建立模型 按照JB/T5296要求在阀门两端增加短管,入口端长度5d,出口端长度10d(d为阀门通道内径),并模拟阀门实际全开状态,做到阀体内腔封闭。分别建模如图3、图4所示。

图3 斜瓣式止回阀流道分析模型

图4 旋启式止回阀流道分析模型

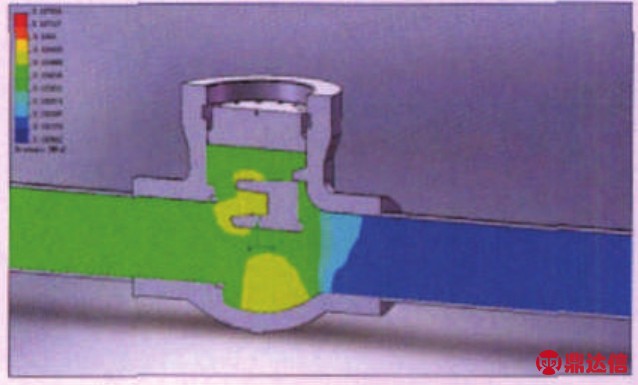

(2)建立阀门处于全开启状态模型 假定介质为水,在阀门入口端模拟一个流量300kg/s,如图5、图6所示。

图5 斜瓣式止回阀流道分析模型半剖图

图6 旋启式止回阀流道分析模型半剖图

(3)查看结果 通过软件分析,可以很快地得到模拟结果,如图7和图8所示。

图7 斜瓣式止回阀流道压力分布图

图8 旋启式止回阀流道压力分布图

(4)模拟计算值 由图7和图8可以很清楚地看出介质在流道中的压力分布,以及介质的流动轨迹线情况。在入口端和出口端分别随机选取3个点,观察其压力,在5组数据中得出如下表所示数据。

模拟计算数据

上表中Cv值根据公制Cv值的计算公式Cv=1.167Q,其中Q为初始体积流量,1.167为介质密度,△p为出入口端的压差。

(5)结论分析 由于阀门在全开启状态下,斜瓣式止回阀阀瓣旋转角度大于一般的旋启式止回阀,相对中腔阀门的流阻系数ζ略小,进出口端压差Δp较小,Cv值较高于一般的旋启式止回阀,流通能力较强。

按规格书要求Cv≥4 350,斜瓣式结构满足要求。

四、最小开启压差比较

当阀瓣在开启瞬间,开启的角度θ很小时,设θ在1°~3°之间,可以忽略θ的影响,按受力平衡建立方程:重力矩+销轴处摩擦力矩=介质在阀瓣前后压差产生的力矩,即

式中 m1——阀瓣的质量;

L1——力臂是重力到转动支点的距离;

m2——阀瓣和销轴的质量;

u——销轴和阀体定位孔的摩擦因数;

L2——力臂是摩擦力到转动支点的距离,简化考

虑可取销轴的半径;

S——介质作用在阀瓣上使阀瓣开启的有效面积;

L3——力臂是介质作用力到转动支点的距离。

(1)斜瓣式止回阀 已知:m1=42.3kg,L1=92mm,m2=45.5kg,L2=20mm,u=0.15,S=65 597.24mm2,L3=135mm,最小开启压差p=0.004 5MPa。

(2)旋启式止回阀 已知:摇杆与阀瓣之和质量m1=44.2kg,L1=230mm,m2=46.8kg,L2=17mm,u=0.15,S=65597.24mm2,L3=265mm,最小开启压差p=0.0058MPa。

(3)分析 压差值非常接近,可看出,斜瓣式止回阀亦具有类似旋启式止回阀低压差开启的特点。斜瓣式结构在阀瓣上设置平衡配重盘,由于旋转力臂短,在低负荷条件下就能保证阀门正常工作,可满足规格书最小开启压差0.2MPa要求。

五、阀门设计关键——结构特点考虑

(1)旋臂的比较 旋启式结构销轴中心设在阀座密封面的上方,旋于阀体中腔之中,通过摇杆带动阀瓣旋转实现启闭。它的旋转力臂较长。

斜瓣式结构销轴中心设在通道内,旋转力臂短,关闭件摆幅减少,落下行程较短。相对密封面的瞬间冲击力较旋启式结构小,关闭用时短,速度快,可有效防止水锤现象发生。

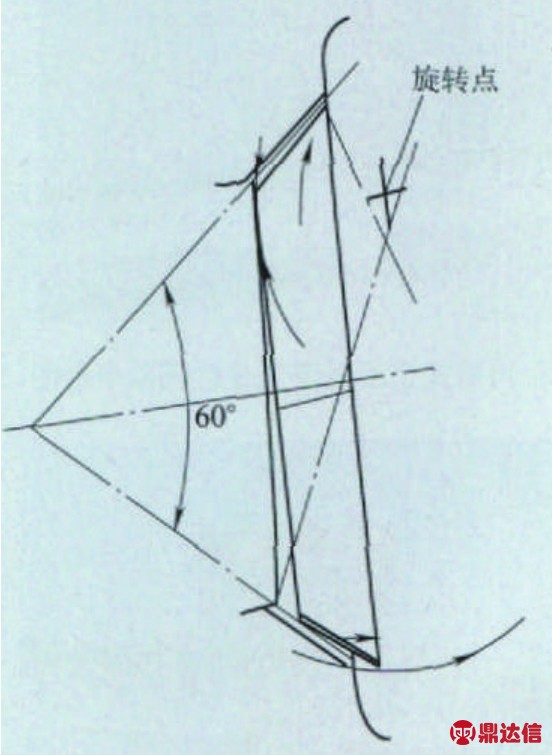

(2)阀瓣销轴旋转中心支点的确定 中心支点位置的确定是此类结构设计的重点。

1)在设计时,首先确定锥面密封形式,其阀座密封面宽度大于阀瓣密封面的宽度,阀瓣在关闭过程中,绕旋转中心半径旋转时阀座锥面起导向作用,同时,有利于密封面之间的吻合,大大增加了密封的可靠性。避免了旋启式结构平面与平面的正面碰撞。

然后针对如何确定阀瓣销轴旋转中心支点位置以及阀瓣重心的双偏心结构进行了分析探讨。

2)需考虑运动件阀瓣启闭旋转几何轨迹与密封面应无干涉,无任何碰撞,阀瓣与阀座密封面无擦伤。

如图9所示,在阀座密封面的最上口和最下口分别画垂直线并交与一点,中心支点应设在此交点的上方。以支点为中心对阀座各点画圆,任何一处圆弧运动轨迹均不切入阀座体内。保证它在阀瓣旋转运动中脱离密封面,而最终又能建立密封。有效防止密封面在高温高压工况下,在旋转过程中卡死和擦伤,再加上两密封面堆焊钴基硬质合金,热处理控制硬度差3~5HRC,保证了密封面的使用寿命。

3)旋转中心支点相对于阀瓣重心位置的考虑。通过计算机三维软件建立阀瓣模型如图10所示,辅助确定阀瓣重心位置,阀瓣的重心应为双偏心设置,即偏离其中心线和销轴中心支点垂直中心线。当阀瓣处于关闭状态下,重心设在销轴中心的垂直线和流道中心线的一侧,通过改变锤瓣的形状和重量来调整位置。

图9 阀瓣旋转几何轨迹

图10 阀瓣模型

从介质流动性考虑,锤瓣的外部形状成流线锥体和圆弧过渡。此外销轴轴承的设置,选用低摩擦因数材料钢,减少运动部件的摩擦力,保证阀瓣旋转灵活非常重要。一方面借助于阀瓣自重迅速落下,另一方面又不能与阀座密封面发生干涉,依靠介质压力推动阀瓣贴向阀座,最终使两密封面贴合,建立初始比压,从而密封。体现出它优于旋启式结构的优点:无冲击和碰撞,消除水锤发生,降低管线噪声,确保系统设备良好的运行条件。

(3)与旋启式结构的比较 旋启式采用平面密封,当介质回流时,阀瓣依靠介质力和自重落下,贴紧阀座密封,相对斜瓣式对密封面的冲击碰撞较大,有的装置为解决这一问题在旋转销轴处增设阻尼装置,以减缓阀瓣的冲击,避免发生水锤现象。

六、试验论证

经过理论分析和评估,斜瓣式止回阀基本满足工况要求,为了论证理论计算值和评估的结论意见,除常规的型式试验外,还测试了阀门动作寿命及流量系数值。

(1)阀门动作寿命试验 在高温高压试验台架上进行工况模拟启闭动作试验。在开闭循环操作2 000次后,检查其功能是否保持完整,如压力边界是否能保持完整、主要零部件有无损伤、开关动作是否正常、阀座处泄漏率是否超标等。

1)试验回路,如图11所示。

图11 试验回路1

1.出口端截止阀 2、7.进出口压力表 3、6.进出口温度计4.卸压阀(出口朝下) 5.试验阀 8.进口端截止阀

2)试验步骤: 试验回路按工况要求升温打压并使系统处于稳定状态,阀门处于完全开启位置;一端卸压,阀门关闭;约10s后再开启阀门,应重复上述共2 000个完整的循环试验。在每进行500次完整的启闭循环后,检查并记录阀门泄漏等情况。

3)试验结果:一是阀座密封面处泄漏符合API598规定;中腔压力密封处无泄漏;压力边界保持完整。二是阀门正常启闭,运行正常,无卡阻、无撞击声,系统无振动。

(2)流量系数值测试 在水流量标准装置上进行测试。

1)试验回路,如图12所示。

图12 试验回路2

1.可控水源 2.温度计 3.节流阀 4.流量计 5.取压孔6.压差测量装置 7.调节阀 8.试验阀

2)按《通用阀门流量系数和流阻系数的试验方法》(JB/T5296)规范进行,并记录对应流量下的压力损失值。

3)试验结果:Kv=3 814,Cv=4 451满足规范书Cv≥4 350要求。

七、结论

综上分析和论证,针对乙烯高温高压工况及系统对阀门的性能要求认为:采用斜瓣式止回阀无论是流通能力上,还是有效快速关闭、密封面使用寿命及无擦伤贴合和防冲击,减少水锤现象的能力上,斜瓣式结构都有其优点,能够满足该系统运行要求。

为此,在天津和镇海分公司100万t/a乙烯及配套项目上,采用自紧密封斜瓣式止回阀。通过优化设计,利用计算机模拟计算,把握结构设计的关键点,就能够使得产品性能与实际工况所一致,满足系统运行要求。