摘要:当旋风分离器的进气流量(Qin)小于设计流量时,分离效率会大幅降低。对此,笔者提出通过改变入口面积来保持或提高分离效率的解决方案。首先,以PV型旋风分离器为对象,通过冷态实验,对比了2种入口面积改变方式与分离效率的关系。结果表明,随着进气流量减小,入口面积减小可有效提高分离效率,且侧堵入口(BS型)的效果优于横堵入口(BT型)。流场模拟结果表明,与BT型旋风分离器相比,BS型旋风分离器的切向速度更大,径向速度峰值更小且更均匀,因此其分离效率更高。其次,设计了1种入口面积可变式(VIA型)旋风分离器,确定了入口面积调节方法,并测试了其分离性能。结果表明,当进气流量从最佳进气流量递减时,因其入口面积可随之变小,入口气速基本不变,而分离效率不降反升,并在实验范围(Qin为2300~9700 m3/h)内一直保持较高的水平。

关 键 词:旋风分离器;效率;入口面积;分离;实验验证;数值模拟;优化设计

旋风分离器是一种利用气、固密度差和旋流离心力实现气、固分离的设备。离心力的大小与入口气速密切相关,但并非入口气速越高,离心力场越强,分离效率就越高。一般地,旋风分离器的分离效率-入口气速曲线呈“驼峰型”,即存在一个最佳入口气速。一旦偏离该最佳气速,分离效率会显著降低,特别是因进气流量减小导致气速降低时,效率降低得更快[1-7]。旋风分离器设计时,往往选取最大进气流量作为设计进气流量,故实际应用时普遍存在入口气速低于最佳气速,也即实际效率低于最佳效率的情况。

对此,常见的解决方法是通过结构改进,尽可能提高低气速下的分离效率,使分离效率-入口气速曲线更加平坦,即扩大高效运行区间。例如,孔行健等[8]将PV型旋风分离器的排气管进行斜切处理,发现可以提高分离效率,并降低压力降。Hoffmann等[9]指出在排尘口下方增设一定长度的直管段有利于提高旋风分离器分离效率。Mothes[10]、Kirch[11]和吴小林等[12-13]发现,带有防返混锥的旋风分离器对旋进涡核起抑制作用,有利于颗粒的分离,但也会增大压力降。高助威等[14]通过数值模拟发现,提高旋风分离器内涡结构的平衡,有利于降低能量损失,从而提高分离效率。钱付平等[15-18]发现旋风分离器采用具有一定截面角的入口有利于颗粒分离。赵兵涛等[19-20]提出在旋风分离器入口区域设置回转通道,可提高分离效率。李永健等[21]发现旋风分离器增设入口挡板有利于提高切向速度,改善分离性能。袁惠新等[22]通过数值模拟,发现对直切双入口型旋风分离器,其入口高/宽比的最佳值应为4.5。针对螺旋面双入口旋风分离器,梁文龙等[23]研究表明,入口旋转角为90°时分离效率最高。不过,这些研究虽在一定程度上优化了旋风分离器的构效关系,但关注的重点是如何提高设计气速下的分离效率,并未着眼于进气流量大范围波动时分离效率降低的问题,尤其是对如何避免进气流量减小后带来的分离效率陡降现象还缺乏相关的研究。

笔者首先通过冷态对比实验,研究旋风分离器入口面积与分离效率的关系,对比2种入口面积调节方式的优劣。同时结合数值模拟,分析不同入口面积调节方式对流场的影响;其次,基于对比实验结果,确定了入口面积调节比与进气流量偏离程度的定量关系,据此设计了1种入口面积可变式(VIA型)旋风分离器,并测试了其分离效率随着进气流量的变化规律。本研究对于有效扩大旋风分离器的高效运行区间具有指导意义。

1 旋风分离器入口面积改变方式的研究

1.1 基准旋风分离器

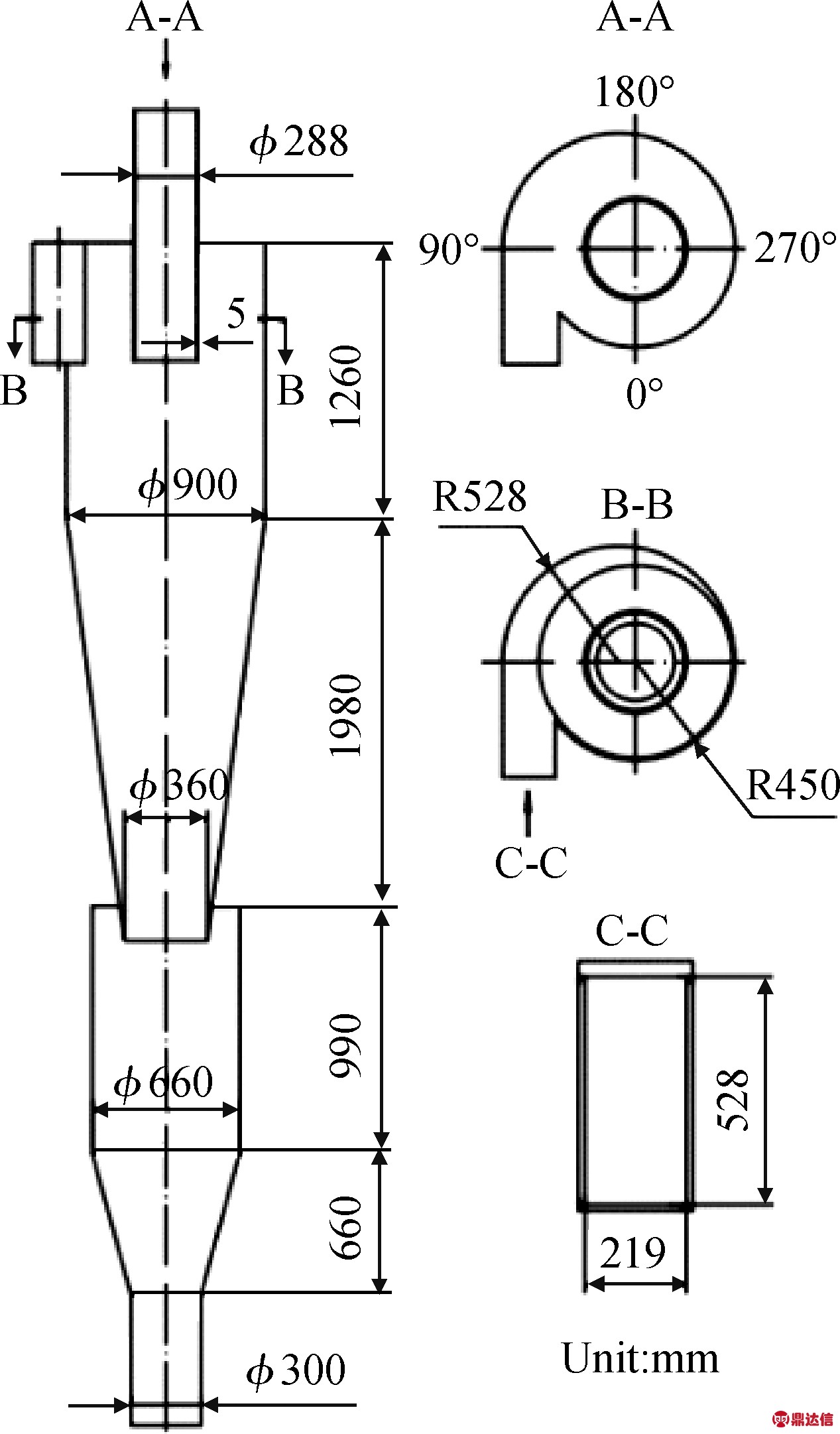

PV型旋风分离器的结构简单,分离性能优异,在石油化工领域应用广泛[24],为了考察入口面积对分离效率的影响,笔者以PV型旋风分离器为基准进行对比实验,其结构型式和尺寸见图1。

图1 PV型旋风分离器结构示意图

Fig.1 Geometry of a model PV cyclone separator

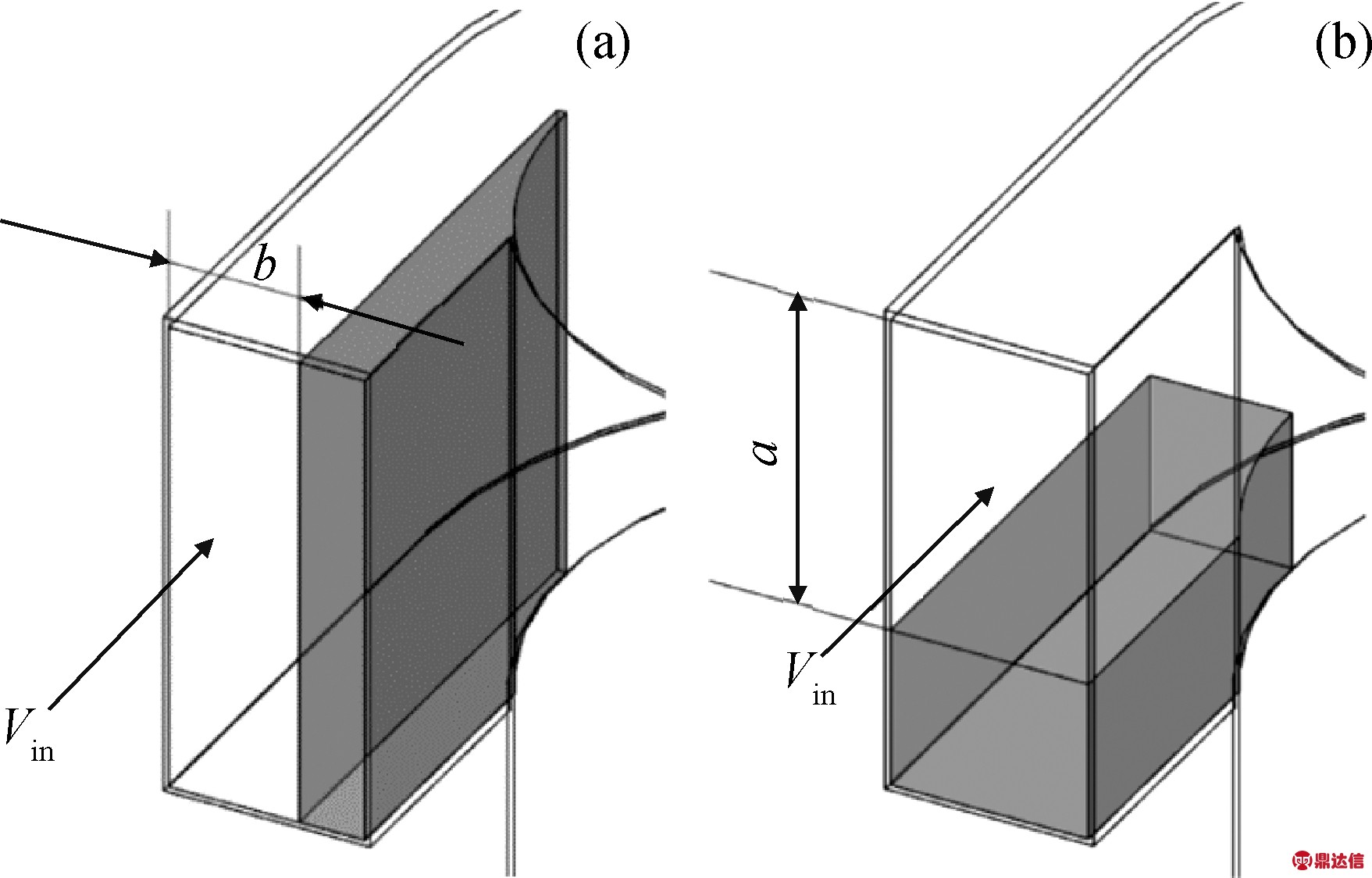

1.2 侧堵与横堵型旋风分离器

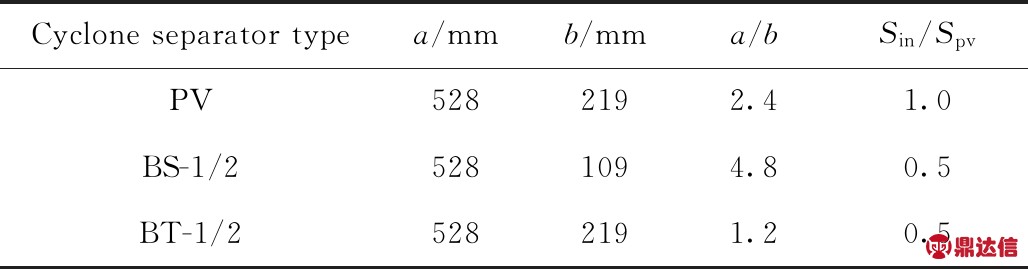

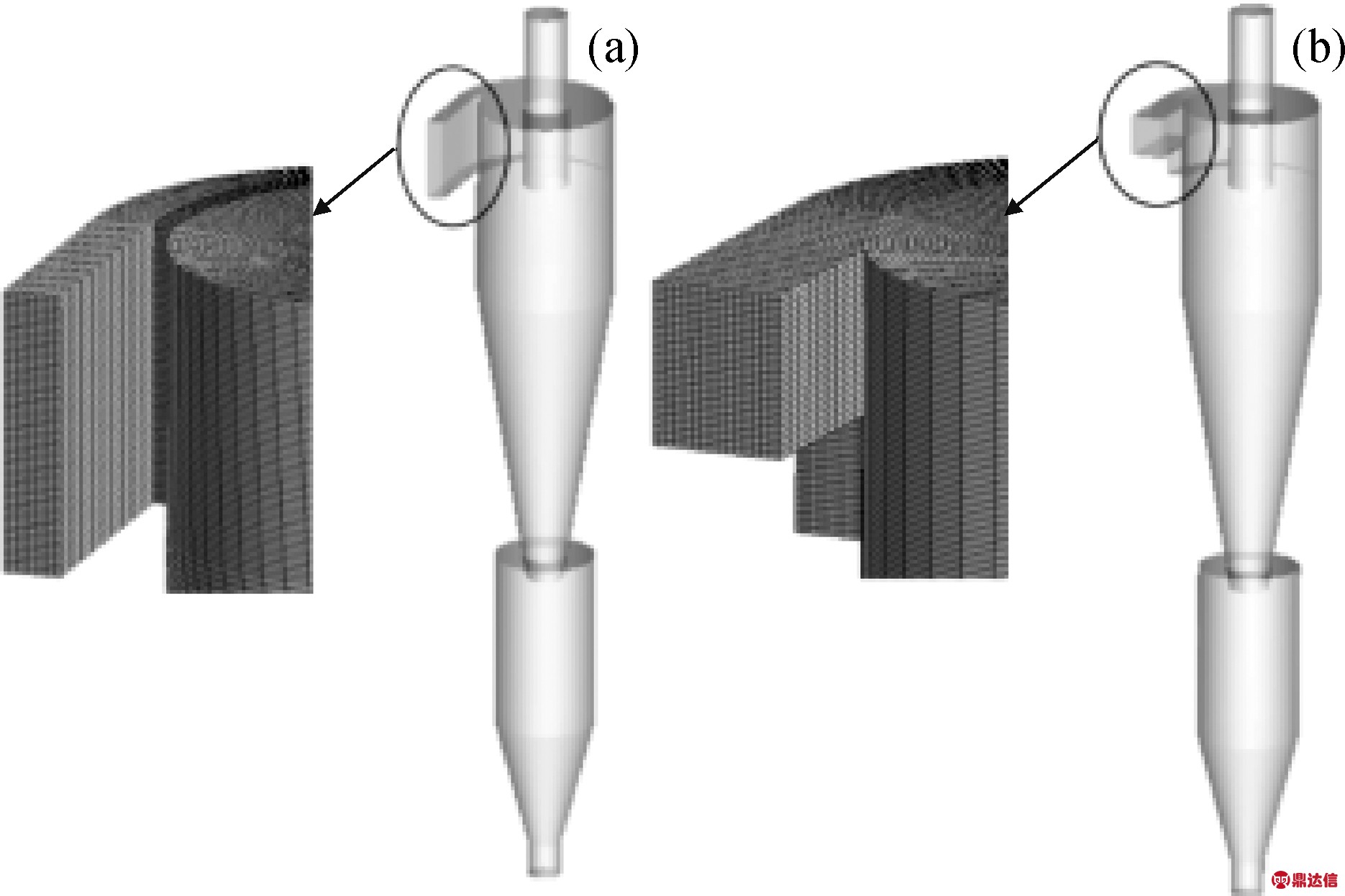

采用不同结构的木塞,设计了2种堵塞方式来改变旋风分离器入口面积。一种为侧堵入口(Sidely-blocked inlet,称BS型),一种为横堵入口(Transversely-blocked inlet,称BT型),2种入口结构示意图如图2所示。分别将侧堵、横堵1/2入口面积的旋风分离器命名为BS-1/2、BT-1/2,其它型号以此类推(BS-1/3、BS-2/3;BT-1/3、BT-2/3)。旋风分离器入口尺寸见表1。

表1 旋风分离器入口尺寸

Table 1 Inlet dimensions of the tested cyclone separators

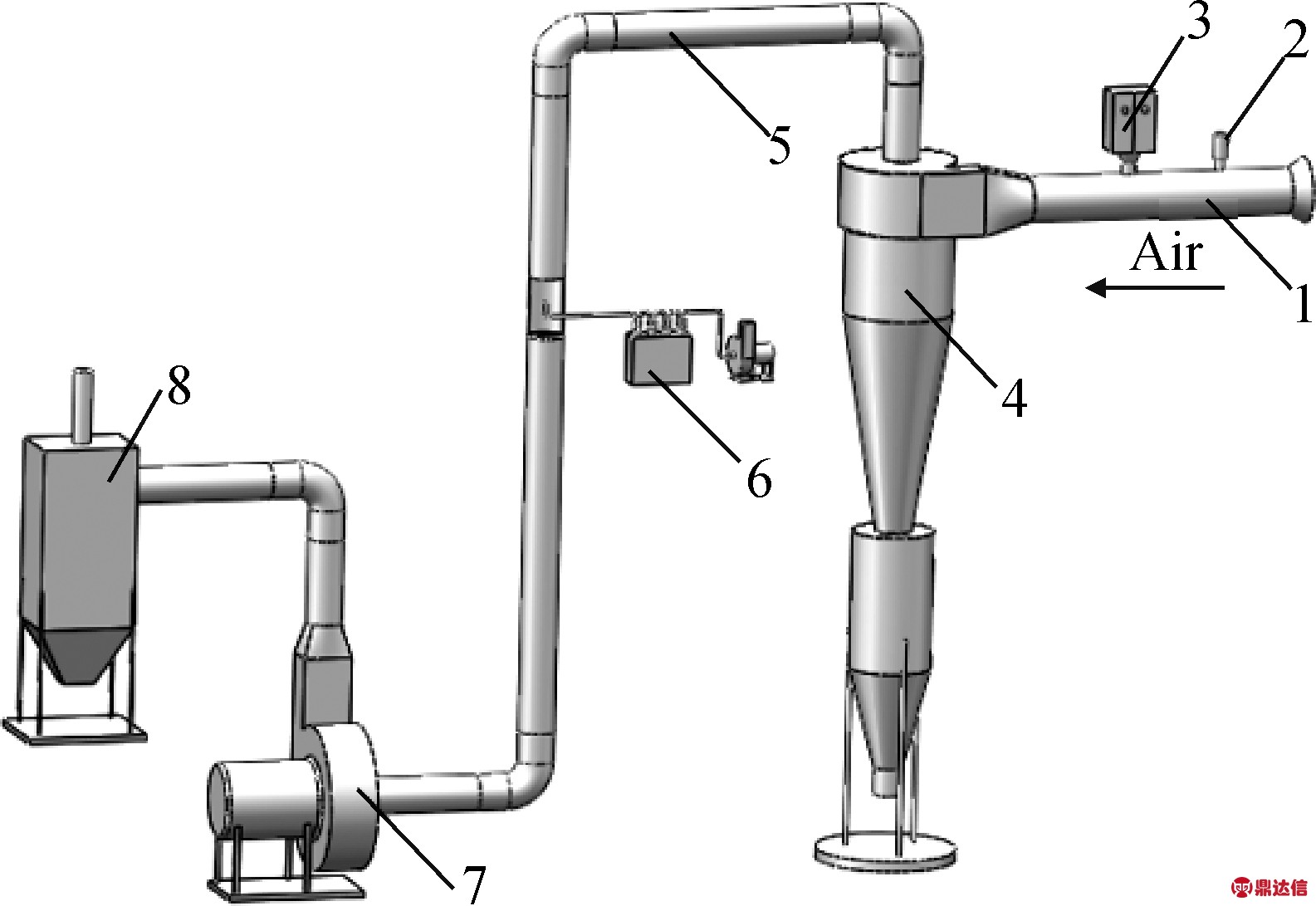

1.3 入口面积改变方式的实验装置

入口面积改变方式的实验装置流程如图3所示。直径357 mm的水平进气管直接与大气相连,沿流向依次设有毕托管(距大气进口3000 mm)和双螺杆加料机,含尘气体经旋风分离器分离后,净化气体通过出气管进入风机,最后排入大气。被捕集的颗粒进入灰斗中,逃逸颗粒由等动采样装置收集样品。

1—Inlet pipe;2—Pitot tube;3—Powder feeder;4—Cyclone separator;5—Outlet pipe;6—Particle sampler;7—Fan;8—Bag filter

图3 入口面积改变方式的实验装置流程图

Fig.3 Schematic diagram of the experimental system of the changing inlet area

Vin—Inlet velocity;a—Height after plugging;b—Width after plugging

图2 旋风分离器侧堵、横堵入口结构示意图

Fig.2 Structure diagrams of sidely-blocked inlet and transversely-blocked inlet of the cyclone separator

(a)Sidely-blocked inlet;(b)Transversely-blocked inlet

实验气体为大气,采用毕托管测定进气流量;采用U形压力计测量分离器压力降;采用加尘称重法测定分离效率E,设Gc表示旋风分离器捕集粉料的质量,Gin表示加入旋风分离器的粉料质量,则分离效率E=Gc/Gin;采用TSCALE电子秤称量粉料质量,量程0~30.0 kg,精度1.0 g。粉料选用硅微粉,颗粒密度为2650 kg/m3,粒度服从对数正态概率分布,中位粒径为18.0 μm,均方差1.39。实验中进气流量(Qin)为2300~9700 m3/h,入口气速(Vin)为11.4~25.9 m/s,含尘质量浓度为0~10 g/m3。

1.4 入口面积改变方式的数值模拟

1.4.1 BS型和BT型的几何模型与网格划分

数值分析的目的是进一步从流动角度,探究不同堵塞方式影响旋风分离器分离性能的机理。笔者采用Fluent软件,对BS-1/2型和BT-1/2型分离器内部的气相流场进行数值计算,其计算模型网格划分如图4所示。坐标原点设在分离器顶板处的几何中心点,y坐标沿着轴向向上为正,利用ICEM软件对旋风分离器进行网格划分,绘制六面体结构化网格,在几何突变处或边壁区域网格加密。

图4 旋风分离器的几何模型、网格划分

Fig.4 Structure and grid of cyclone separators

(a)BS-1/2 Type;(b)BT-1/2 Type

1.4.2 BS型和BT型的数值计算模型

旋风分离器内存在三维强旋流动,采用能反映强旋流动各向异性的雷诺应力湍流模型[25](Reynolds stress model,RSM),压力梯度采用PRESTO!(Pressure staggering option)方法处理,各方程对流项均采用QUICK差分格式,压力速度耦合选用SIMPLEC算法。出口边界条件设置为压力出口(Pressure outlet),压力为大气压。计算时将各分离器出口管路加长,以保证充分发展条件成立,采用非稳态耦合求解,时间步长为1×10-4,直至计算收敛。

1.4.3 数值模拟可靠性验证

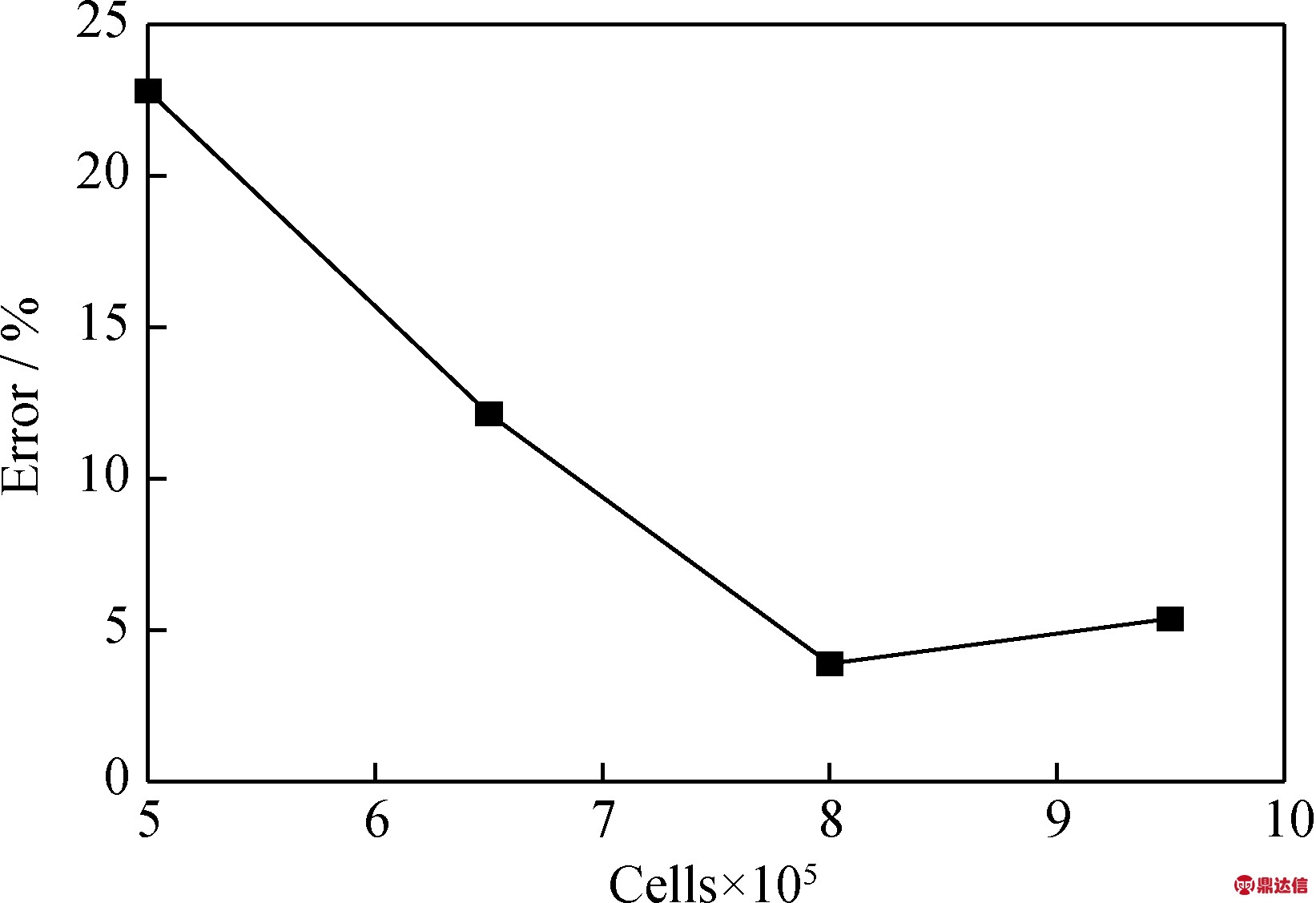

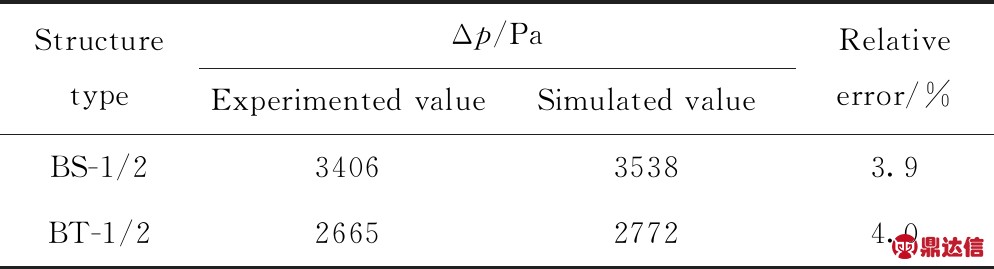

考虑到网格数量对模拟结果的影响,笔者进行了网格无关性验证,其结果如图5所示。由图5可以看出,若将单个旋风分离器的网格数量控制在80万个,模拟值与实验值的误差为3.9%,继续加密网格后,网格数量对精度影响不大,因此笔者选用的旋风分离器网格数量约为80万个。

图5 网格无关性验证结果

Fig.5 Grid independence verification

为了验证计算模型的可靠性,选取进气量为21 m/s,模拟条件为常温常压空气,对比2种旋风分离器纯气相压力降的实验值与模拟值,结果如表2所示。由表2可知,实验值与模拟值的相对误差最大为4%,表明所采用的计算模型正确,可以用于旋风分离器内部流场分析。

表2 压力降实验值与模拟值的对比

Table 2 Comparison of pressure drop between experiments and simulations

2 入口面积和改变方式对旋风分离器分离性能的影响

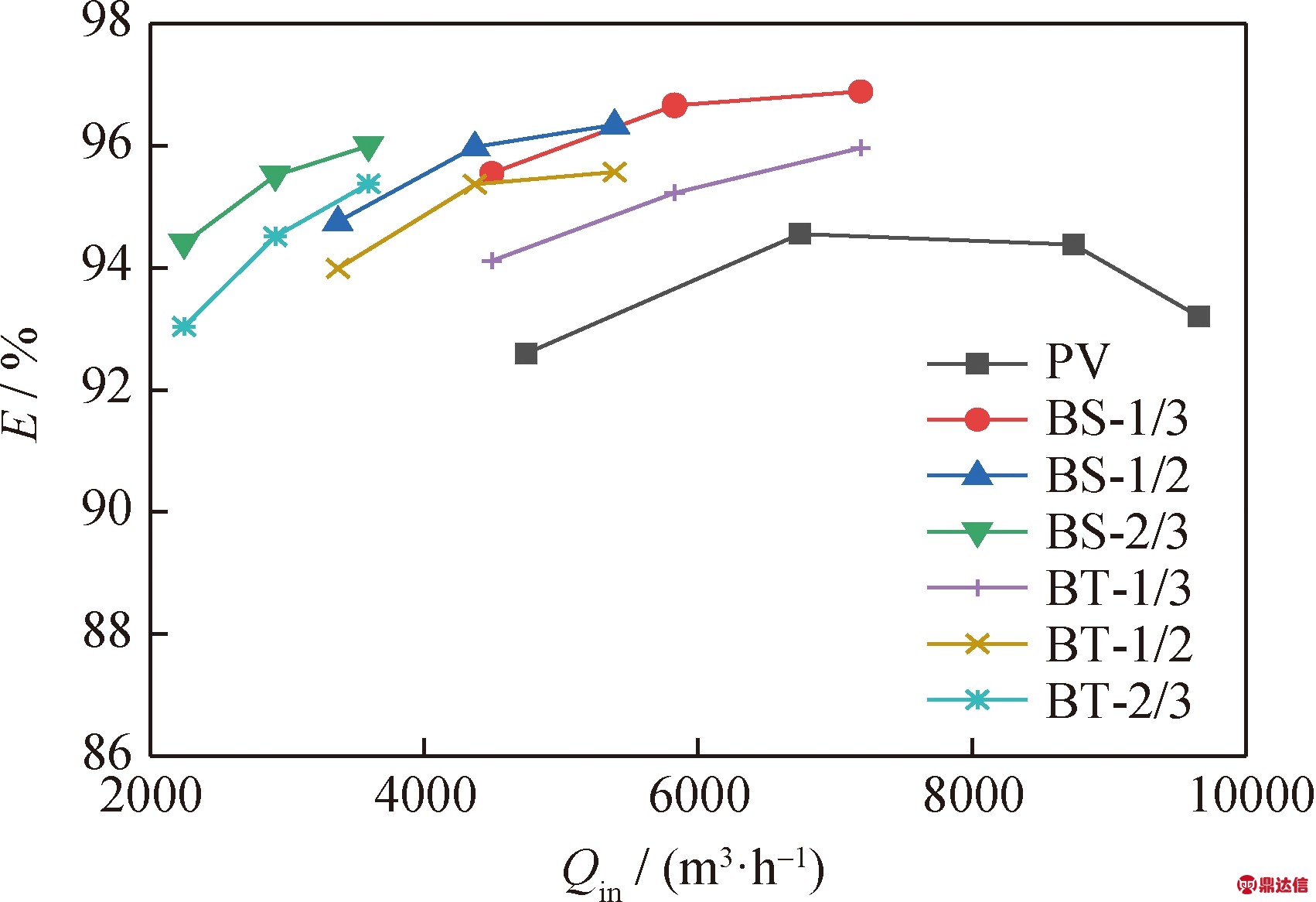

图6为PV型、BS型和BT型旋风分离器分离效率的实测值。由图6可以看出,对PV型旋风分离器,分离效率-进气流量曲线呈典型的“驼峰”型,即效率随着进气流量先升高后降低,当PV型的进气流量Qin=6743 m3/h时,其分离效率达到最高(约94.4%),该进气流量也称为最佳进气流量(Qop),相应的入口气速即最佳气速。若进气流量低于最佳进气流量,分离效率会快速下降。对于BS型和BT型旋风分离器,分离效率-进气流量曲线也呈“驼峰型”,存在最佳进气流量,当进气流量减小时,分离效率也会降低;但BS型、BT型的最佳进气流量比基准PV型的小,且入口面积越小,最佳进气流量也越小,即相比于PV型旋风分离器,曲线的“驼峰”整体往低进气流量方向移动,因此在小进气流量工况下,BS型、BT型旋风分离器的分离效率可维持在相对较高的区间。如当进气流量Qin从7000 m3/h 降至5000 m3/h时,PV型旋风分离器的分离效率从94.22%降至92.81%,BS-1/3型旋风分离器的分离效率从96.81%降至95.95%,进气流量下降前后,BS-1/3型旋风分离器效率平均比PV型高2.87百分点;而BT-1/3型旋风分离器的分离效率从95.73%降至94.45%,比PV型平均高1.58百分点。实验结果还表明,BS型旋风分离器的分离性能优于BT型,同样堵住1/3、1/2、2/3入口面积,BS型旋风分离器的分离效率比BT型平均高1.27、0.72、0.79百分点;相同面积下BS型旋风分离器的分离效率均高于BT型,当进气流量Qin分别为3370、4370、5370 m3/h时,BS-1/2型旋风分离器的分离效率分别比BT-1/2型高约0.77、0.61、0.78百分点。

图6 BS、BT和PV型旋风分离器不同进气流量下分离效率对比

Fig.6 Efficiency comparison of BS,BT and PV type cyclone separators in different gas flow

由此推知:对PV型旋风分离器,当进气流量减小后,若入口面积也减小(不论是BT型还是BS型),则可使入口气速不降低,甚至还可升高,所以离心力场可能反而增强;加上径向气速也随之减小,气流对颗粒的曳力减小,所以分离效率不至降低。

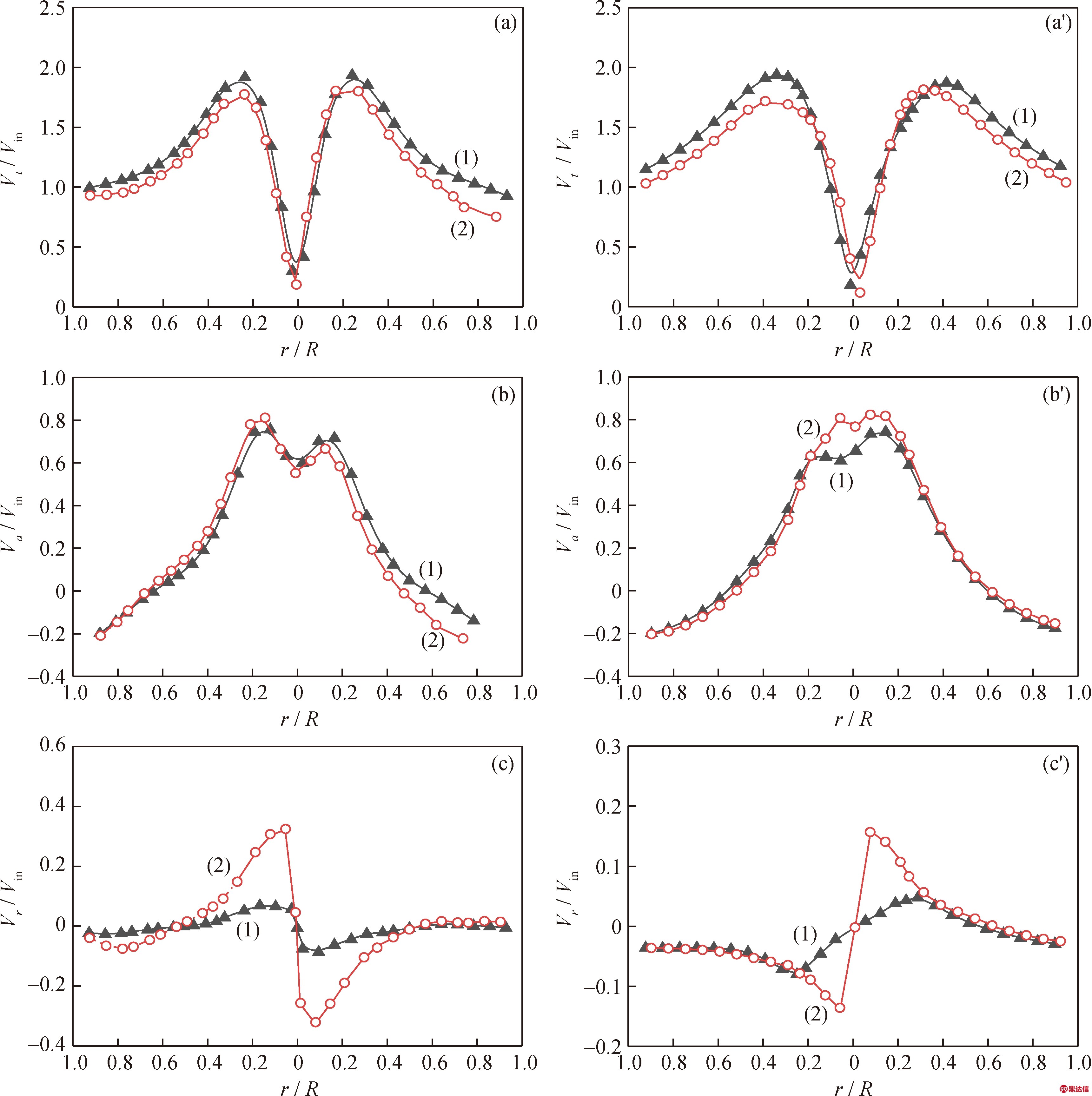

为了验证上述实验现象及推测,笔者通过流场模拟进一步分析。旋风分离器内部的流动为三维强旋运动,三维时均速度分别包括切向、轴向和径向速度。使用入口气速(Vin)和筒体半径(R)对切向速度(Vt)、轴向速度(Va)、径向速度(Vr)和径向位置(r)作无量纲化处理。在分离器内部选取2个轴向截面进行对比分析,截面位置分别为筒体(y=-700 mm)和锥体(y =-2250 mm)分离空间处。三维速度对比如图7所示。

由图7可见,BS-1/2型和BT-1/2型旋风分离器的速度分布规律类似,均呈现内、外旋流的分布形式,其中内旋流为准强制涡,外旋流为准自由涡,切向速度最大值处为内、外旋流分界面,且几乎不沿轴向而发生较大改变。BS-1/2型旋风分离器的切向速度明显大于BT-1/2型,如BS-1/2型在筒体及锥体空间中的最大无量纲切向速度分别为1.94和1.94,而BT-1/2型在筒体及锥体空间中的切向速度分别为1.78和1.72,BS-1/2型分别提高了约8.25%和11.3%,有利于分离。在结构上,BS-1/2型旋风分离器入口截面中心点距分离器中心更远,相同入口气速下,入口截面气流的平均动量矩比BT-1/2型增加了13.09%,这是BS-1/2型旋风分离器切向速度更大的主要原因。

由图7还可见,BS-1/2型和BT-1/2型旋风分离器的轴向速度均呈现双峰分布,BS-1/2型筒体处的上行轴向速度小于BT-1/2型,这有利于延长颗粒停留时间,对颗粒的捕集起到积极作用。径向速度的分布是非轴对称的,径向速度的增大会导致在排尘口附近存在“短路流”,对分离不利。BS-1/2型旋风分离器的径向速度明显小于BT-1/2型,如BS-1/2型在筒体及锥体空间内的最大无量纲径向速度分别为0.09和0.08,而BT-1/2型的径向速度分别为0.33和0.16,BS-1/2型径向气速只有BT-1/2型的1/3和1/2,故其径向气流对颗粒的曳力减小,有利于分离。在结构上,BS-1/2型旋风分离器入口气流更靠近旋风分离器的外壁,入口处的气流离排气口较远,也在一定程度上抑制了“短路流”。

(1)BS-1/2 Type;(2)BT-1/2 Type

图7 旋风分离器内轴向截面y=-700 mm处与y=-2250处的三维速度分布

Fig.7 Three-dimensional velocity profiles in the horizontal plane at y=-700 mm and y=-2250 mm in cyclone separator

(a)Tangential velocity (y=-700 mm);(a’)Tangential velocity (y=-2250 mm);(b)Axial velocity (y=-700 mm);(b’)Axial velocity (y=-2250 mm);(c)Radial velocity (y=-700 mm);(c’)Radial velocity (y=-2250 mm)

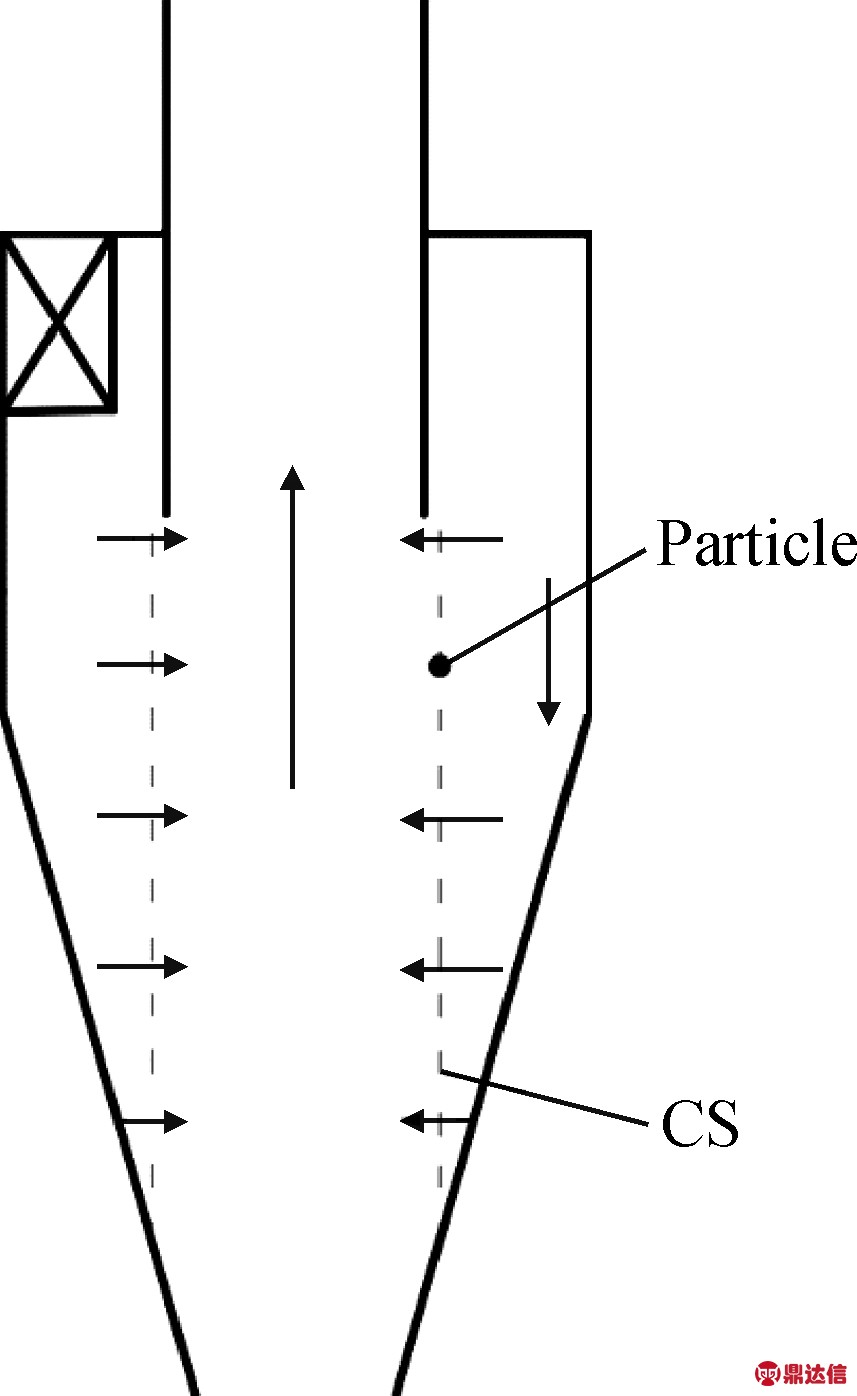

根据平衡轨道理论,颗粒在旋风分离器内同时受到方向相反的推移作用[26],切向速度的离心力使颗粒受到离心方向的推移作用;而径向速度的曳力又使其受到向心方向的漂移作用。颗粒能否得到分离就取决于上述作用的相对强弱。若某一颗粒在径向上无位移,它将在圆形轨道CS圆柱面上回转,圆柱面半径为该颗粒的平衡轨道半径,也即是内、外旋流分界半径。平衡轨道原理示意图如图8所示。由图8可知,BS型和BT型的内、外旋流分界半径相近,其平衡轨道半径也相近,而BS型平衡轨道上的颗粒,切向速度更大,径向速度更小,即离心力更大,向心曳力更小,因此BS型的颗粒更容易运动至外侧下行气流,得到分离。

图8 “平衡轨道”原理示意图

Fig.8 Diagrammatic sketch of “Equilibrium Orbits”theory

3 入口面积可变式(VIA型)旋风分离器的实验研究

3.1 面积调节方式

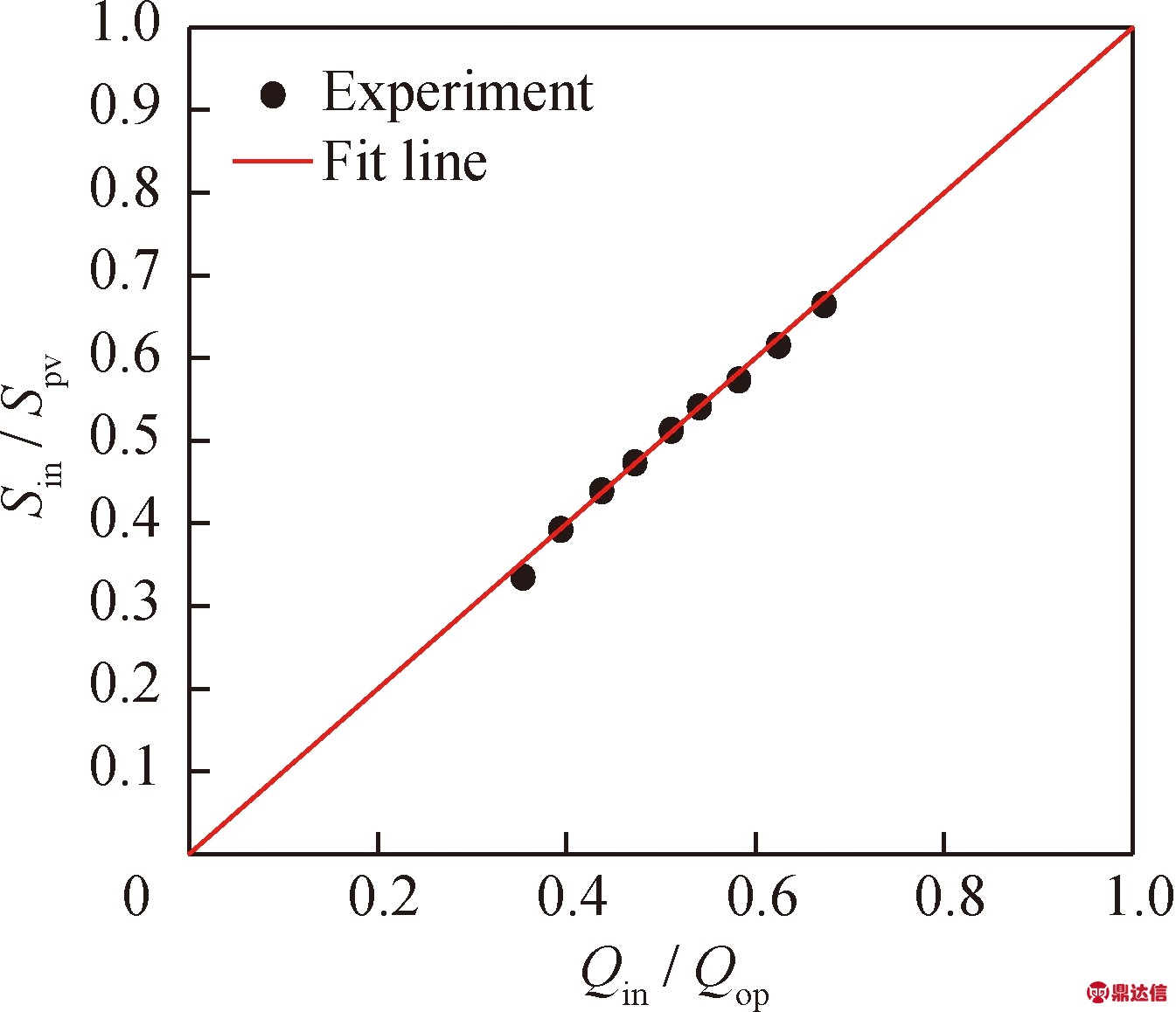

通过上述研究发现,在进气流量减少时调节入口面积,可保持旋风分离器分离效率。考虑到侧堵入口(BS)型旋风分离器的分离能力明显优于横堵入口(BT)型,因此将BS型旋风分离器作调节入口面积的参考。结合图6中的实验结果,同时对BS型旋风分离器的进气流量Qin和入口面积Sin作无量纲化处理,得出BS型旋风分离器入口面积改变与进气流量变化的最佳定量关系,如图9所示。

Sin—The entrance area of BS-type cyclone separator;Spv—The entrance area of PV-type cyclone separator;Qin—Inlet flow for BS-type cyclone separators;Qop—Inlet flow at maximum efficiency for PV-type cyclone separators

图9 BS型旋风分离器的进气流量比-入口面积比关系图

Fig.9 Flowrate ratio-area ratio of BS type cyclone separator

由图9可以得到,BS型旋风分离器的进气流量比-入口面积比拟合线的定量关系如式(1)所示,当进气流量减小时,若入口面积也按式(1)等比例地减小,则分离效率可保持不变或有所提高。

(1)

3.2 结构设计

在上述研究的基础上,设计了入口面积可变的旋风分离器,简称VIA型,其结构示意图如图10所示。VIA型旋风分离器包括分离器本体和入口调节组件。入口调节组件包括通气壳体和侧堵挡板,通气壳体具有两端开口的通风腔,一端与入口相连,另一端对外形成进气口,侧堵挡板是可滑动的,安装于矩形入口的内侧,且部分结构位于入口内;入口调节组件还包括驱动机构,它与侧堵挡板连接,可带动侧堵挡板作相对滑动。

对于VIA型旋风分离器,当进气流量Qin从Qop下降时,根据式(1)由进气流量换算出最佳入口面积Sin,并可据此得到侧堵挡板前进的行程,之后由驱动机构将侧堵挡板移动至合适的位置,实现入口面积的调节。与其他改变入口面积的方式相比,VIA型旋风分离器结构合理且紧凑,侧堵挡板在挡住部分入口面积的同时,也会改变气流方向,使气体获得了一个额外的朝向外壁的速度分量,对气、固分离更为有利。

1—Cyclone separator;2—Inlet regulating component;3—Ventilation shell;4—Sidely blocked baffle;5—Driving mechanism

图10 VIA型旋风分离器结构示意图

Fig.10 Structure diagrams of the VIA type cyclone separator

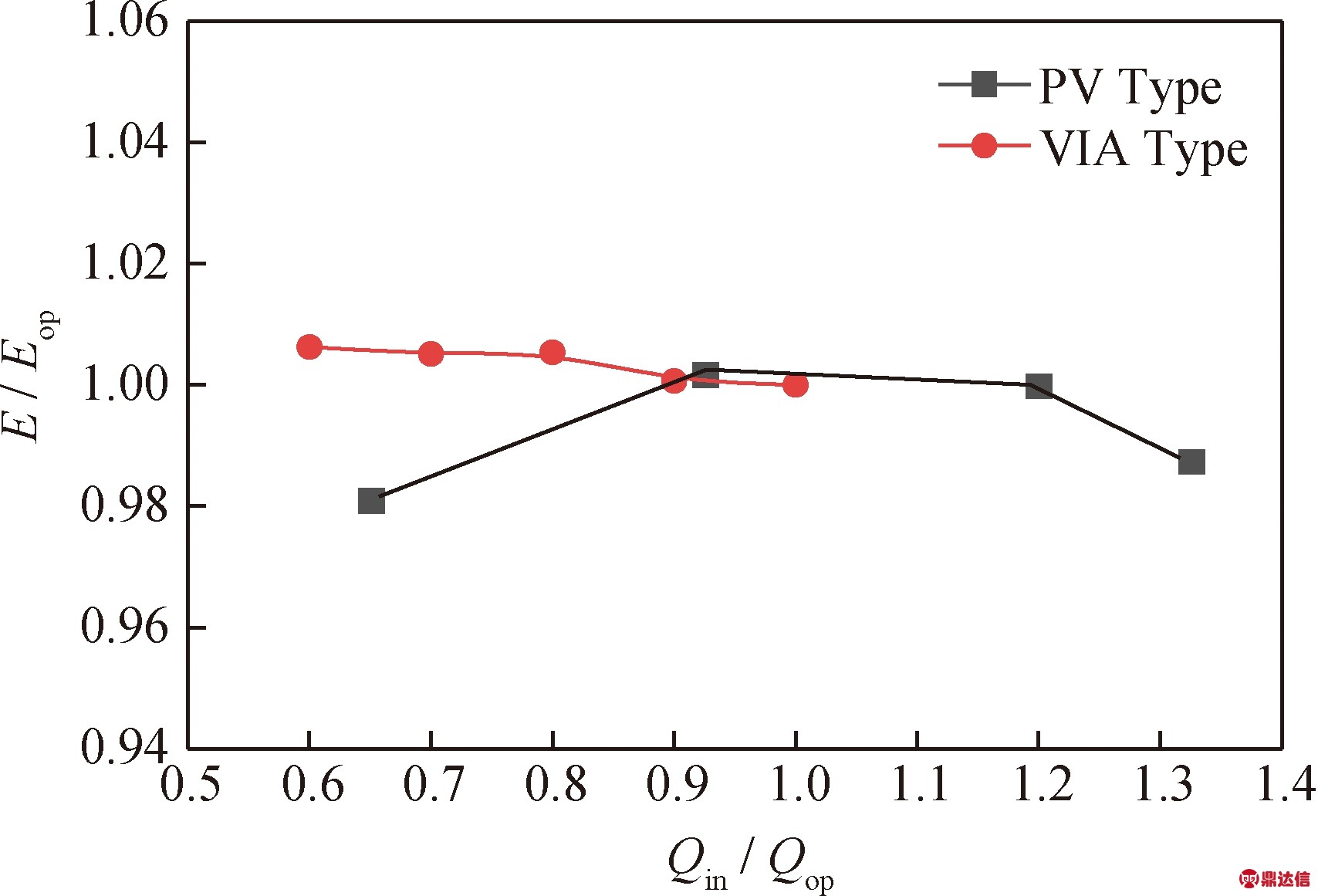

3.3 VIA型旋风分离器性能实验结果

为了验证VIA型旋风分离器的设计思想,对其进行冷态实验,测定分离效率和压力降,并将实验结果与基准PV型旋风分离器进行对比。图11为VIA型和PV型旋风分离器的分离效率对比,对进气流量Qin和分离效率E作无量纲化处理。由图11可以看出,在进气流量减小时,因对入口面积的调整,以及进气引导段使气流方向的改变,使VIA型旋风分离器的分离效率高于PV型最佳分离效率,并几乎不受进气流量减小的影响,基本保持稳定,达到了扩大分离器高效运行区间的目的。

E—Efficiency for VIA-type cyclone separators;Eop—Maximum efficiency for PV-type cyclone separators;Qin—Inlet flow for VIA-type cyclone separators;Qop—Inlet flow at maximum efficiency for PV-type cyclone separators

图11 VIA型和PV型旋风分离器分离效率对比

Fig.11 Efficiency comparison of VIA and PV type cyclone separators

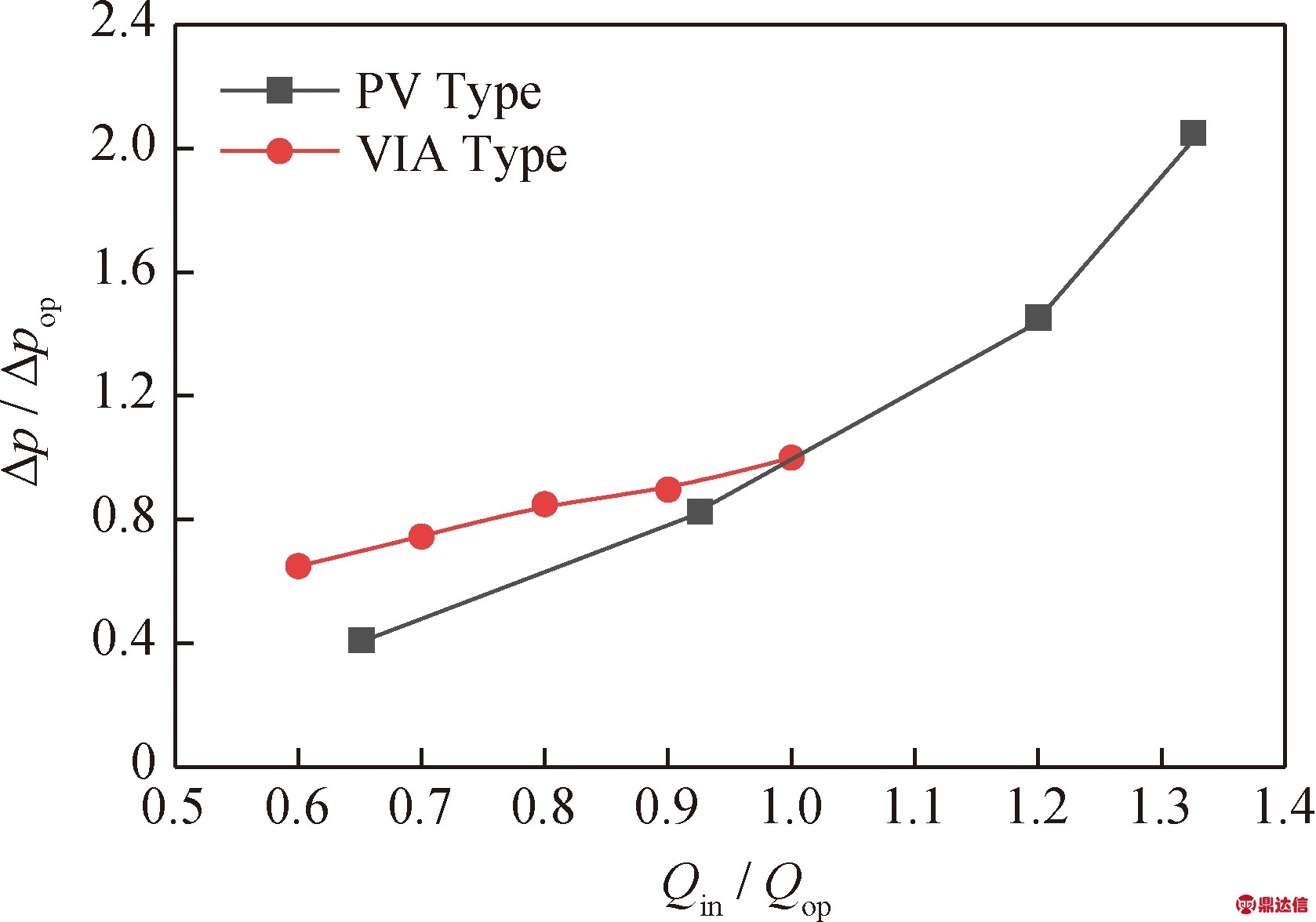

图12为VIA型和PV型旋风分离器的压力降对比,对进气流量Qin和压力降Δp作无量纲化处理。由图12可知,由于入口面积减小,入口气速升高,导致VIA型旋风分离器的压力降要略高于PV型。

Δp—Pressure drop of VIA-type cyclone separators;Δpop—Pressure drop corresponding to inlet flow at maximum efficiency for PV-type cyclone separators;Qin—Inlet flow of VIA-type cyclone separators;Qop—Inlet flow at maximum efficiency for PV-type cyclone separators

图12 VIA型与PV型旋风分离器的压力降对比

Fig.12 Pressure drop comparison of VIA and PV type cyclone separators

4 结 论

通过冷态性能实验,获得了不同入口面积改变方式对旋风分离器分离性能的影响,并利用FLUENT软件模拟了2种分离器的气相流场,得到更有利的改变入口面积的方式,在此基础上设计出1种入口面积可变式(VIA型)旋风分离器,并对其进行性能实验测试,得到以下结论:

(1)不论侧堵(BS)还是横堵(BT),进气流量减小后,入口面积减小都有利于提高旋风分离器分离效率,因其入口气速或切向动量矩不至减小,而径向速度变小。

(2)相比于BT型旋风分离器,BS型旋风分离器内部的切向速度更大,同时轴向速度、径向速度更小,有利于分离,因此BS型旋风分离器的分离能力优于BT型。

(3)VIA型旋风分离器设置有入口面积调节机构,可在进气流量减小时,合理地减小入口面积,从而保持合适的入口气速,保证分离效率的稳定,达到进气流量减小下稳定高效运行的目的。当进气流量从最佳进气流量Qop递减时,VIA型的分离效率几乎不受进气流量减小的影响,一直平稳地保持在较高的效率水平上。