摘 要:与普通空气弹簧不同,高度阀内置空气弹簧是将高度阀设置在空气弹簧气囊内部形成的一体式结构。由于其结构较特殊,目前还没有专门针对这种结构空气弹簧的性能测试方法。为了得到高度阀内置空气弹簧的性能测试方法,防止因测试方法不当造成高度阀内置空气弹簧的损坏,针对一款汽车驾驶室悬置高度阀内置空气弹簧进行了性能测试。测试参照普通空气弹簧的性能测试方法进行。测定了高度阀内置空气弹簧和外置高度阀的普通空气弹簧的载荷-位移曲线和动刚度-加载频率曲线。依据测试结果的对比分析可以发现:高度阀内置空气弹簧和普通空气弹簧性能曲线的变化趋势一致,而且所测定的曲线比较符合实际行车情况。说明参照普通空气弹簧的性能测试方法对高度阀内置空气弹簧进行性能测试是可行的。由此可知,高度阀内置空气弹簧与普通空气弹簧的性能测试方法具有一致性。

关键词:高度阀内置空气弹簧;载荷-位移曲线;动刚度-加载频率曲线;测试方法

引言

空气弹簧作为一种减振元件,凭借其刚度低且可调、隔振性能好、寿命长等优点,广泛应用于各种车辆、机器设备及建筑物基座中。以汽车驾驶室空气弹簧为例,当空气弹簧工作时,通过高度阀感知车身高度的变化,控制空气弹簧充气、排气,使车身高度基本不变,从而提高汽车的行驶平顺性。

目前空气弹簧的主要技术问题包括:占用空间大,灵敏度不高等。引发这些问题的关键因素是高度阀。由于高度阀安装在空气弹簧外部造成占用空间较大,而高度阀的死区(空气弹簧不充气也不排气的区间)较大又导致空气弹簧的灵敏度不高。为了解决该问题,可将高度阀设置到空气弹簧内部使二者集成一体。国内外对此做了大量的研究,研究成果主要以专利为主。GILSDORF提出了一种通过轨道实现运动转化的产品结构,通过相应的轨道,可以将驱动机构的直线运动转化为陶瓷密封片的相对转动,从而完成充气、排气动作[1]。该专利已成功应用于SACHS生产的高度阀内置空气弹簧。张磊提出了一种活塞杆阀体式的结构。这种结构设计简单,但阀体细长,且需要在阀体上加工出深孔,现有工艺很难实现[2]。张华和徐恒波提出了一种通过滑套、销、转臂、阀芯和阀体的配合工作,来控制空气弹簧高度的结构[3]。我国空气弹簧技术起步较晚,虽广泛应用于多个领域,但多数都是高度阀外置的空气弹簧,与国外相比还有一定差距。目前,国内自主研发生产的高度阀内置空气弹簧也几乎空白[4]。所以对高度阀内置空气弹簧的研究十分必要。

空气弹簧的隔振性能主要受其刚度的影响[5,6]。刚度的可调性是空气弹簧优于金属弹簧的重要性能,可以通过调节空气弹簧刚度实现不同的减振性能需要。一般通过测定呈非线性的载荷-位移曲线得到空气弹簧刚度[7]。国内外虽对刚度性能做了大量的研究[5-10],却有很少一部分是针对测试方法的。而目前的测试方法具有一定的局限性,都是针对不带高度阀的空气弹簧本身的 [11],不能直接适用于高度阀内置空气弹簧。

为了探究高度阀内置空气弹簧的性能测试方法,本研究基于普通空气弹簧的性能测试方法,对市场上一款汽车驾驶室悬置高度阀内置空气弹簧和相应的高度阀外置的普通空气弹簧进行了性能测试。通过分析两种空气弹簧曲线是否具有一致性以及与实际行车状况是否相符,来确定该测试方法的合理性。为高度阀内置空气弹簧的相关测试研究提供了思路。

1 测试准备与安装调试

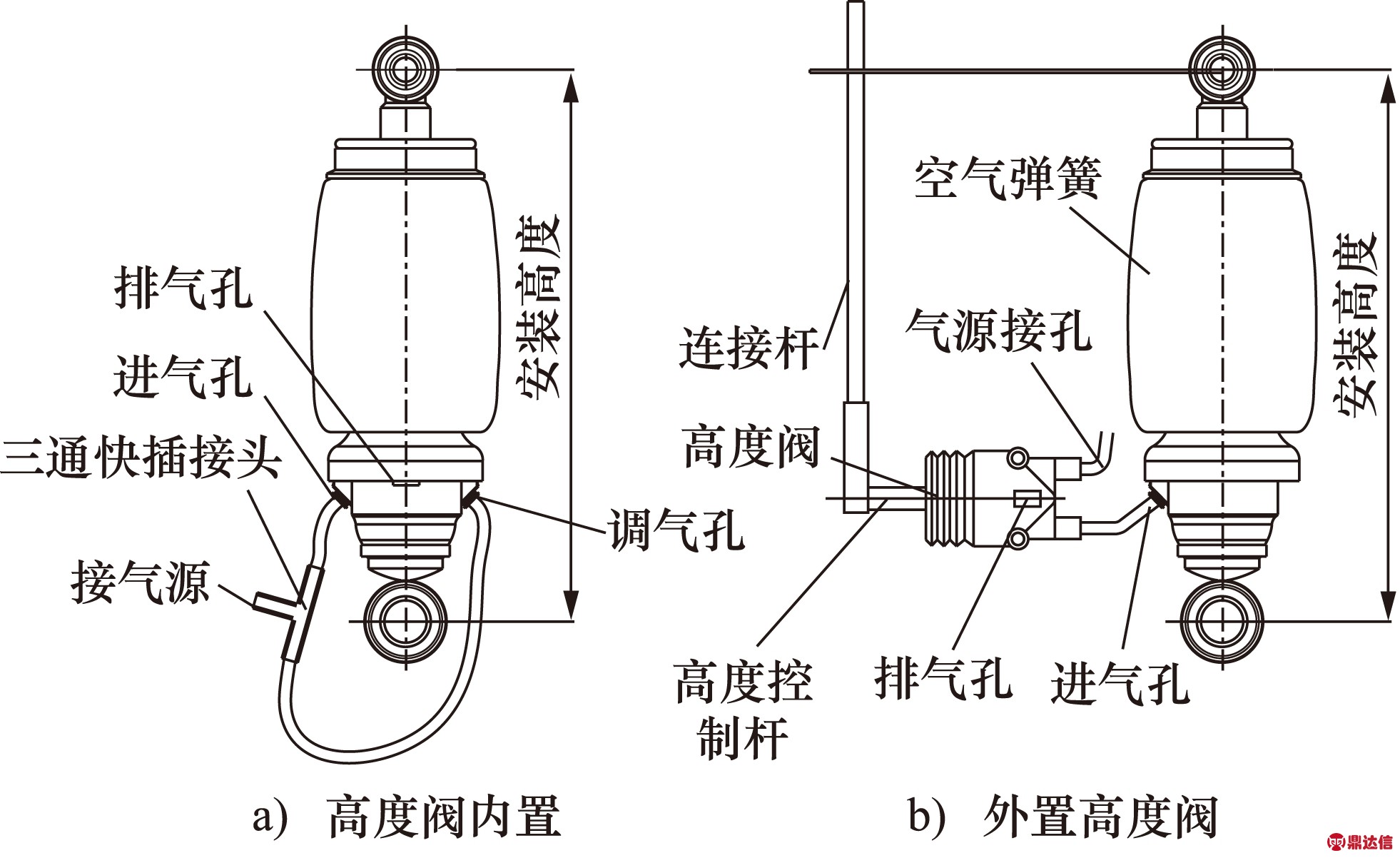

图1给出了空气弹簧安装示意图。可以发现:高度阀内置空气弹簧在结构上与普通空气弹簧不同,该弹簧共有2~3个孔:进气孔、排气孔、调气孔(有的空气弹簧有调气孔,有的没有),调气孔在实际装车时与另一空气弹簧的进气孔相连,作为另外一个空气弹簧的进气通道。图1a中一共有三根软管,通过三通快插接头相连;图1b中有两根软管,通过高度阀相连。测试时,图1a中的空气弹簧是通过垂向拉、压过程中带动内部机构的某种运动来控制充、排气的;图1b是在垂向拉、压过程中通过连接杆感知高度变化,带动高度阀控制杆上下摆动,来控制空气弹簧充、排气的。

测试前,将空气弹簧及高度阀安装固定在测试台上,调整好空气弹簧的安装高度(平衡位置)以及图1b中的高度阀控制杆的中心位置,关闭图1a中的调气孔。按照图1所示连接好气管后,对空气弹簧充气,并将气压调节到0.5 MPa。准备测定载荷-位移曲线和动刚度-加载频率曲线。

图1 空气弹簧安装示意图

2 测试与结果分析

2.1 载荷-位移曲线的测定

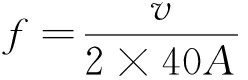

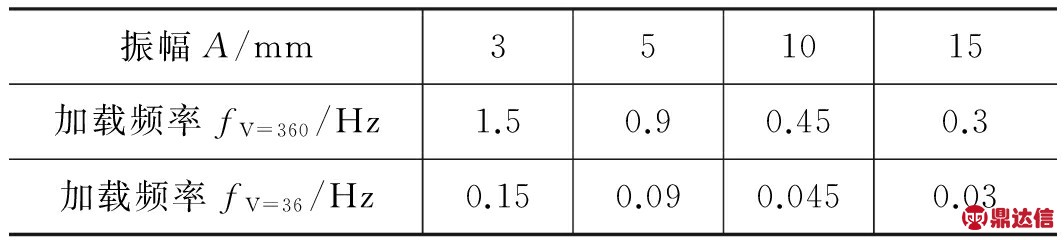

首先,设定振幅A为15 mm,接通气源,施加垂向载荷,测定两种空气弹簧在同一振幅、不同加载速度下的载荷-位移曲线。根据公式![]() 换算出一定振幅下,加载速度与加载频率的对应值,如表1所示。

换算出一定振幅下,加载速度与加载频率的对应值,如表1所示。

表1 加载速度与加载频率换算表

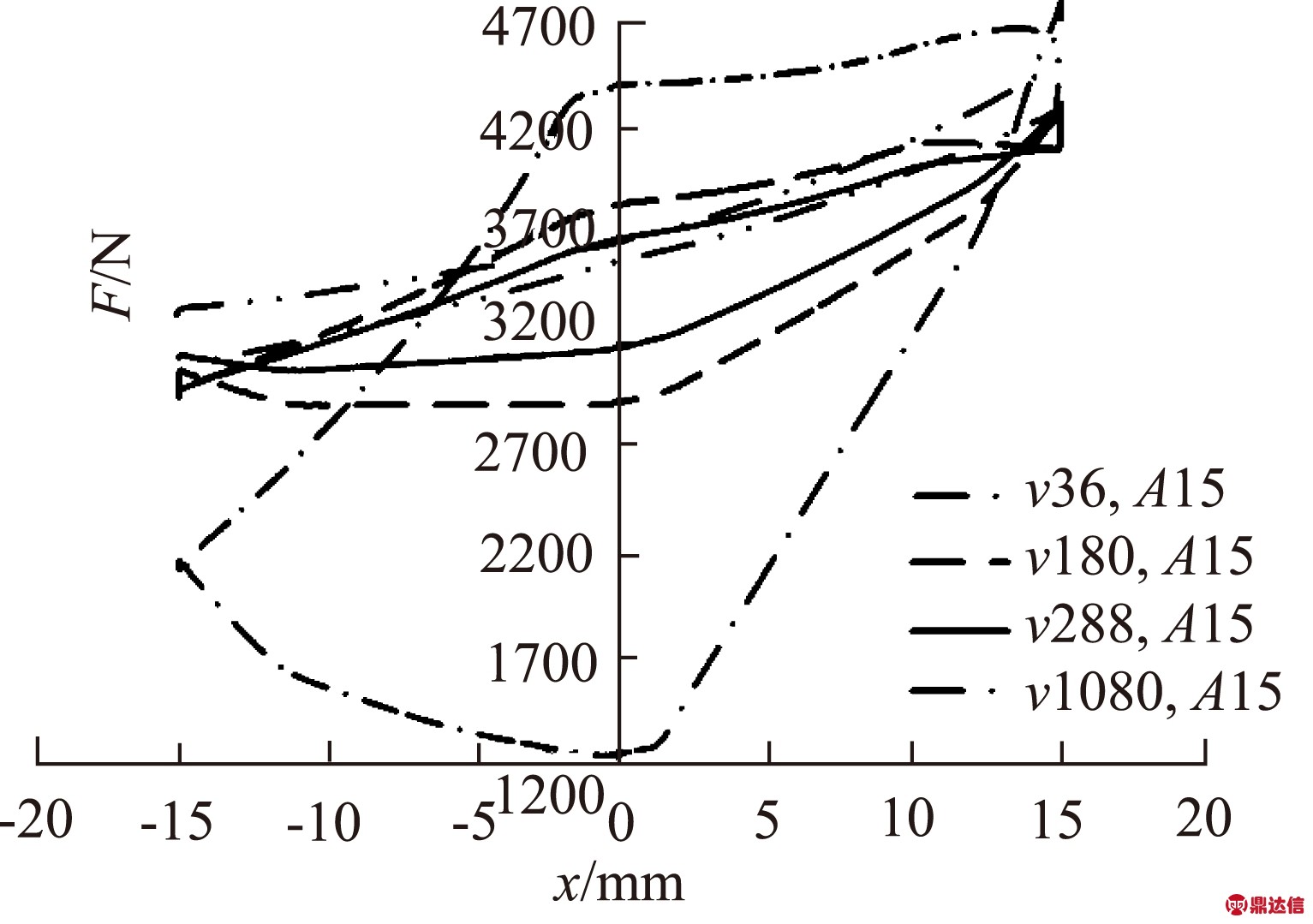

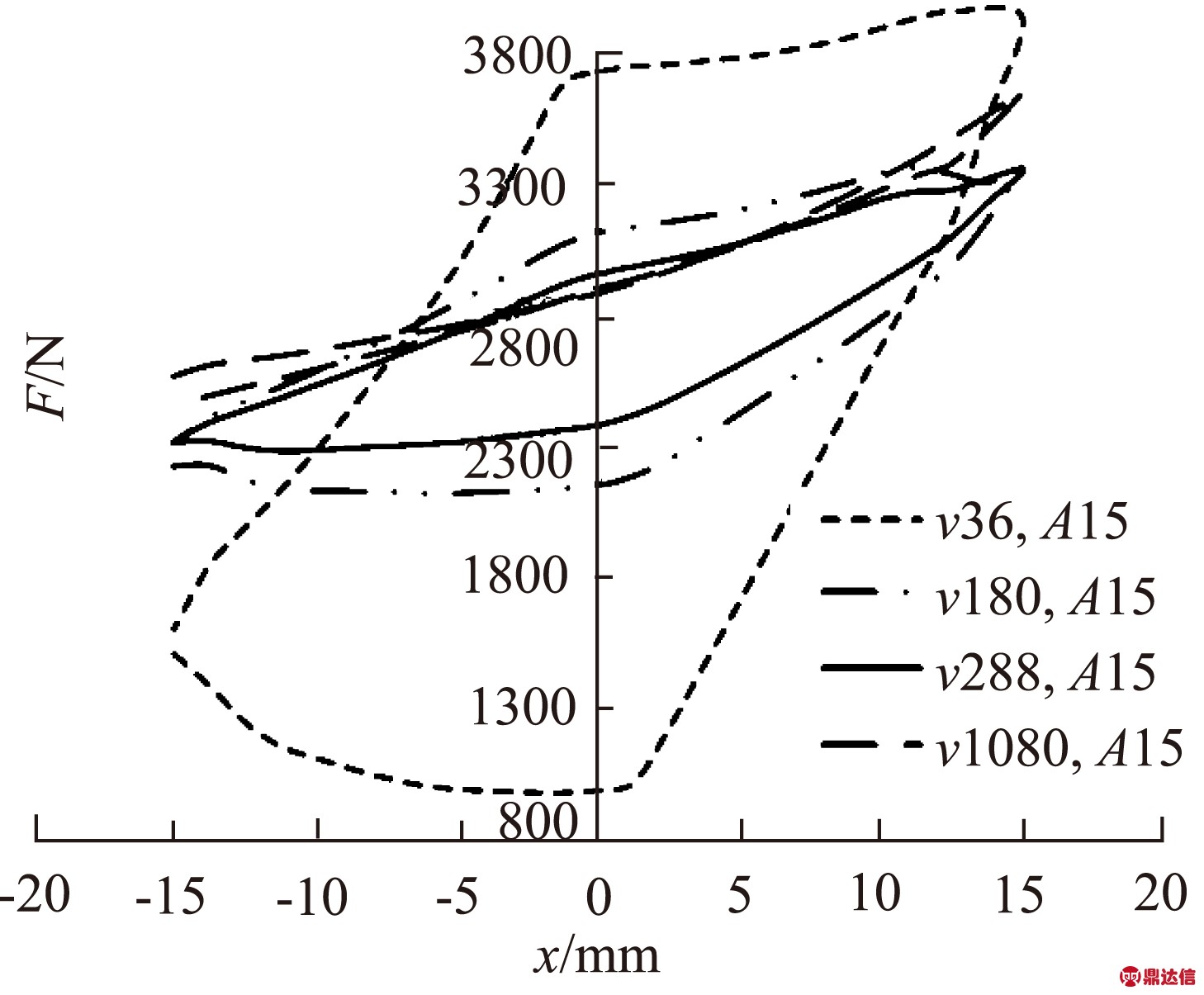

图2和图3给出了同一振幅、不同加载速度下的载荷-位移曲线。可以发现:两种空气弹簧在同一振幅、不同加载速度下的载荷-位移曲线变化趋势是一致的。在低速下,载荷-位移曲线呈非线性。而随着加载速度的增大,载荷-位移曲线趋于线性。这主要因为空气弹簧有充足时间充气和排气。另外在低速时,空气弹簧在拉伸和压缩过程中平衡位置附近的载荷变化比高速时的大。这是因为高速时,空气弹簧充、排气不明显,等效为高度阀不工作。有助于车在实际行驶过程中保持承载的线性,提高车辆行驶的平顺性。分析表明这组曲线既符合空气弹簧的非线性特征又满足实际行车要求,证明了测试方法的正确性。

图2 同A、不同v下载荷位移曲线(内置)

图3 同A、不同v下载荷位移曲线(外置)

其次,设定加载速度v分别为360 mm/min和36 mm/min,接通气源,施加垂向载荷,测定高度阀内置空气弹簧在同一加载速度、不同振幅下的载荷-位移曲线。通过这组曲线的测试进一步检测不同变量下,高度阀内置空气弹簧载荷-位移曲线的特性,以验证该研究方法的正确性。根据公式![]() 换算出两种加载速度下,不同振幅与加载频率的对应值,如表2所示。

换算出两种加载速度下,不同振幅与加载频率的对应值,如表2所示。

表2 振幅与不同加载速度下的加载频率换算表

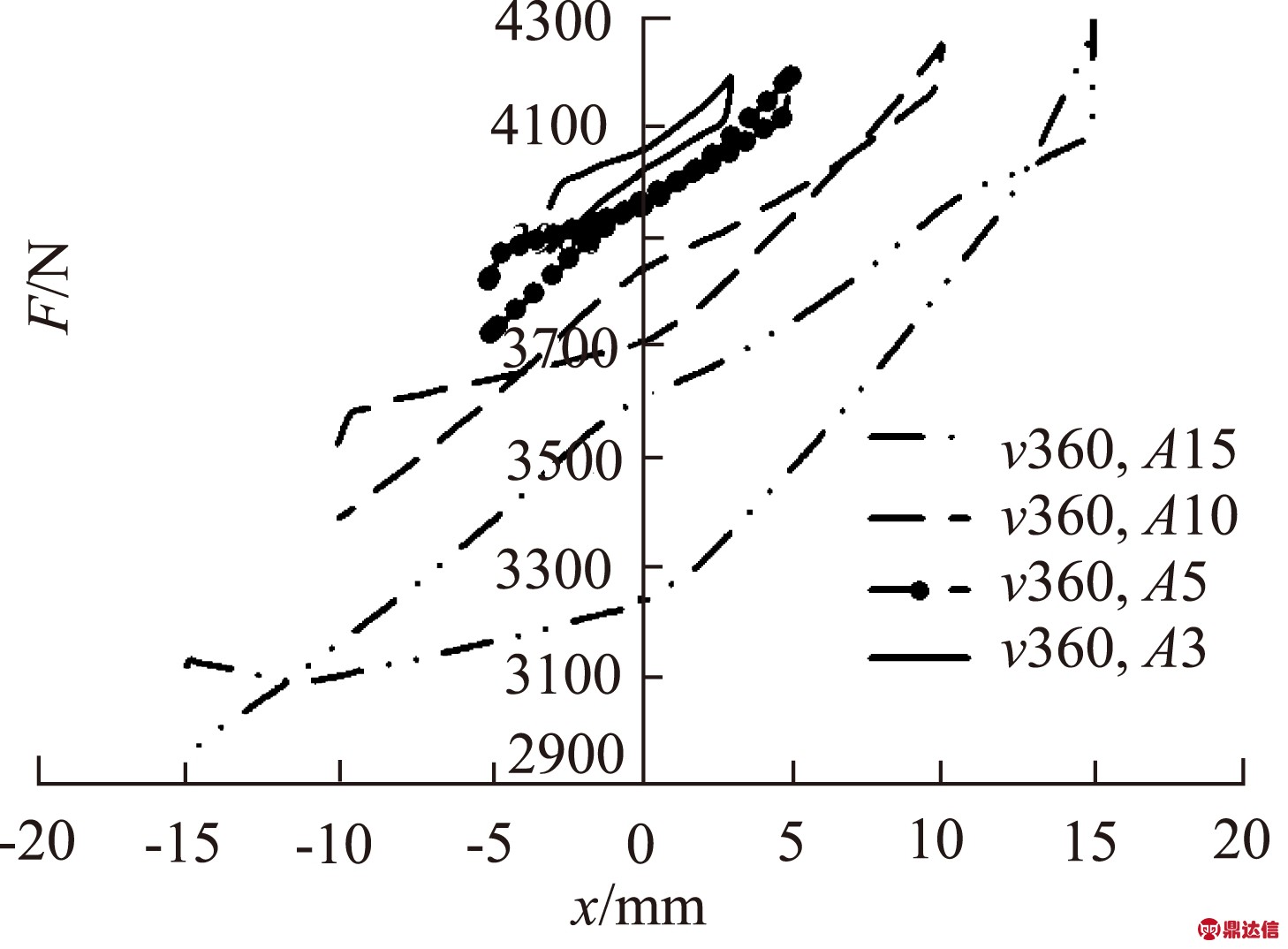

图4和图5给出了同一加载速度、不同振幅下的载荷-位移曲线。可以发现:高频时(如图4),在同一加载速度下,振幅越小,载荷越趋于线性,而且平衡位置的承载能力越小。低频时(如图5),同一加载速度下,振幅越大,平衡位置处的平均承载能力越小,空气弹簧的非线性越明显。这是由于振幅较小时,相当于空气弹簧在死区附近运动,充、排气不明显,加之加载速度较大,空气弹簧来不及充气和排气。这样曲线既有较好的承载能力又有较好的线性。符合汽车在平坦的道路上行驶时平稳运行的情况。由这组曲线的测试结果可知,振幅和加载速度(或频率)对平衡位置的承载能力都有影响。分析表明这组曲线的特性符合实际行车情况,进一步验证了测试方法的正确性。

图4 高频时,同v、不同A的载荷位移曲线(内置)

图5 低频时,同v、不同A的载荷位移曲线(内置)

2.2 动刚度-加载频率曲线的测定

设定振幅A为15 mm, 接通气源,施加垂向载荷,测定两种空气弹簧在不同加载频率下的动刚度曲线。从动态性能的测试上,验证该研究方法的正确性。

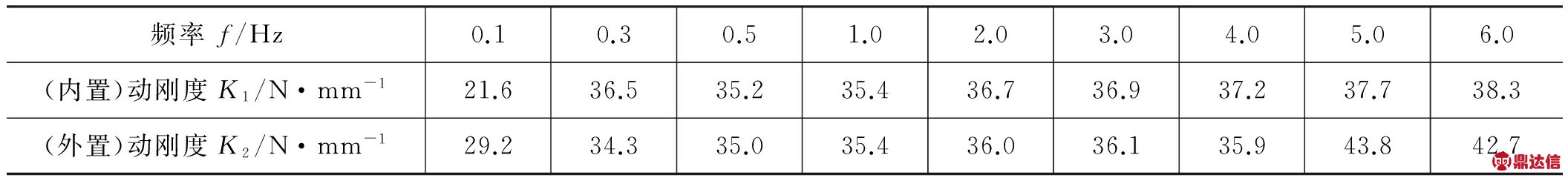

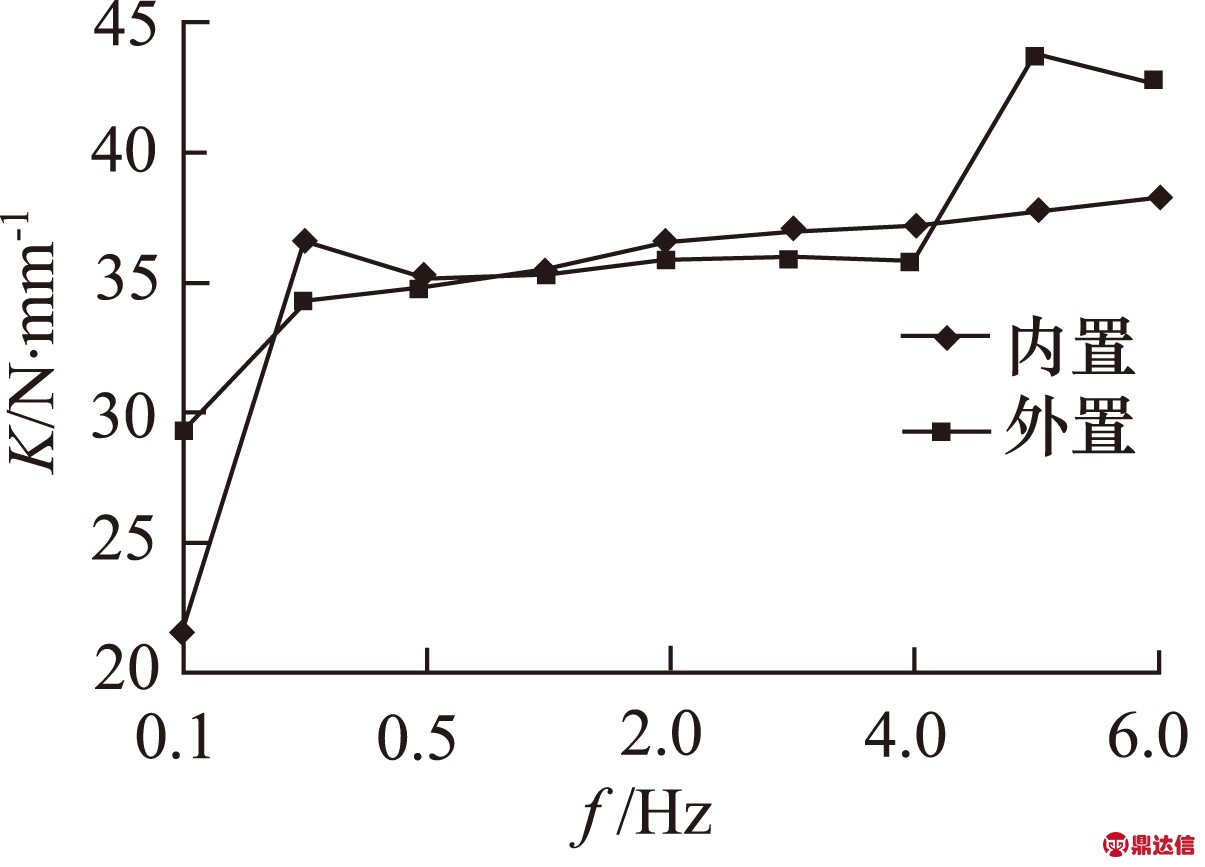

表3给出了不同加载频率下的动刚度数值,相应的动刚度曲线如图6所示。从中可知:两种空气弹簧的动刚度都有随加载频率增大而增大的趋势。这是由于加载频率越大,动态承载能力越大。有助于保持承载的平稳性,提高汽车行驶平顺性。另外, 高度阀内置空气弹簧比外置高度阀的空气弹簧的动刚度数值稳定,不会随频率变化而出现较大的波动。说明高度阀内置空气弹簧的稳定性较好。分析表明两种空气弹簧在动态性能上也具有一致性,而且符合实际行车情况。本组曲线的测试结果再次验证了该测试方法的合理性以及两种空气弹簧测试方法的一致性。

表3 不同频率下两种空气弹簧的动刚度

图6 两种空气弹簧动刚度-加载频率曲线

3 结论

本研究以普通空气弹簧性能测试方法为参照,测定了高度阀内置空气弹簧和外置高度阀的普通空气弹簧的载荷-位移曲线和动刚度-加载频率曲线,通过将研究结果进行对比分析,得出以下结论:

(1) 由于两种空气弹簧性能曲线的变化趋势一致且与实际行车情况相符,说明参照普通空气弹簧的性能测试方法对高度阀内置空气弹簧进行性能测试是可行的。由此可知,高度阀内置空气弹簧与普通空气弹簧的性能测试方法具有一致性;

(2) 由于高度阀设置在空气弹簧内部,无法封闭排气孔,高度阀内置空气弹簧的载荷-位移曲线不像普通空气弹簧那样是变压曲线。但高度阀内置空气弹簧的性能测试方法较接近行车的实际情况,得到的测试结果更具可靠性;

(3) 鉴于以上性能测试研究方法的合理性,对高度阀内置空气弹簧其他测试方法的研究:如行程测试、爆破测试、疲劳测试等,均可借鉴上述研究方法。