【摘 要】汽油发动机因具有成本低、重量轻、外形小、噪声小等优势广泛应用于乘用车及轻型客车。文章介绍了轻型汽油客车燃油系统的组成零件及作用,详细阐述了该燃油系统中关键零部件的设计理念、材料选择依据,总结了轻型汽油客车燃油系统的设计开发要求。

【关键词】轻型客车;燃油系统;设计开发

1 概述

汽油发动机相对柴油发动机具有成本低、重量轻、外形小、噪声小等优势,目前除了在乘用车领域广泛应用之外,在商用车中的轻型客车中也有应用。文章主要介绍轻型汽油客车燃油系统的组成、作用以及匹配设计。

2 燃油系统的组成、作用

燃油系统可分为燃油供给系统和燃油蒸发系统。燃油供给系统主要由燃油箱、电动燃油泵、汽油滤清器、进回油管、加油口盖等组成;燃油蒸发系统主要由碳罐、碳罐电磁阀、相应的蒸气管路等组成。

燃油供给系统的作用是根据发动机运转工况的需要,向发动机供给一定数量的、清洁的、雾化良好的汽油,以便与一定数量的空气混合形成可燃混合气。同时,燃油系统还需要储存一定数量的汽油,以保证汽车具有相当远的续驶里程[1]。

燃油供给系统各零部件作用如下:

燃油箱——储存燃油。

电动燃油泵——将燃油从燃油箱中泵入燃油管路,并使燃油保持一定的压力,经燃油滤清器输送到燃油喷射器。

燃油滤清器——滤除燃油中的有害颗粒和水份,防止燃油系统零件堵塞(特别是喷油嘴)。

进回油管——输送燃油。

加油口盖——保证燃油箱的密封,调节燃油箱内外压力平衡。

燃油蒸发系统的作用是对燃油系统的蒸发污染物进行控制以达到环保要求,使其满足国家标准对蒸发污染物、加油污染物的排放限值要求。

燃油蒸发系统各零部件作用如下:

碳罐——将油箱内产生的HC蒸汽吸附到其内部的活性炭中,在适当的时机将吸附的HC脱附,脱附出来的HC进入发动机参与燃烧。

碳罐电磁阀——根据ECU提供的信号控制存储在碳罐中的燃油蒸汽的清洗速率,将碳罐中的燃油蒸汽送入到发动机中进行燃烧。

蒸发管路——输送燃油蒸汽。

同时,燃油供给系统及蒸发系统需满足整车蒸发污染物、加油污染物(国六)排放限值要求。

GB18352.5-2013轻型汽车污染物排放限值及测量方法(中国第五阶段)中规定Ⅳ型试验的限值为2g/test[2];GB18352.6-2016轻型汽车污染物排放限值及测量方法(中国第六阶段)中规定Ⅳ型试验的排放限值如下表,试验结果需采用试验劣化修正值进行相加校正,校正后的蒸发污染物排放量不超过如表1所示的要求[2],并根据整车排放水平将标准中的排放限值应用到各系统。

表1 GB18352.6-2016中Ⅳ型试验排放限值

3 汽油车燃油供给系统的方式

汽油车燃油供给系统按照油压调节器的安装位置,可分为以下三种。

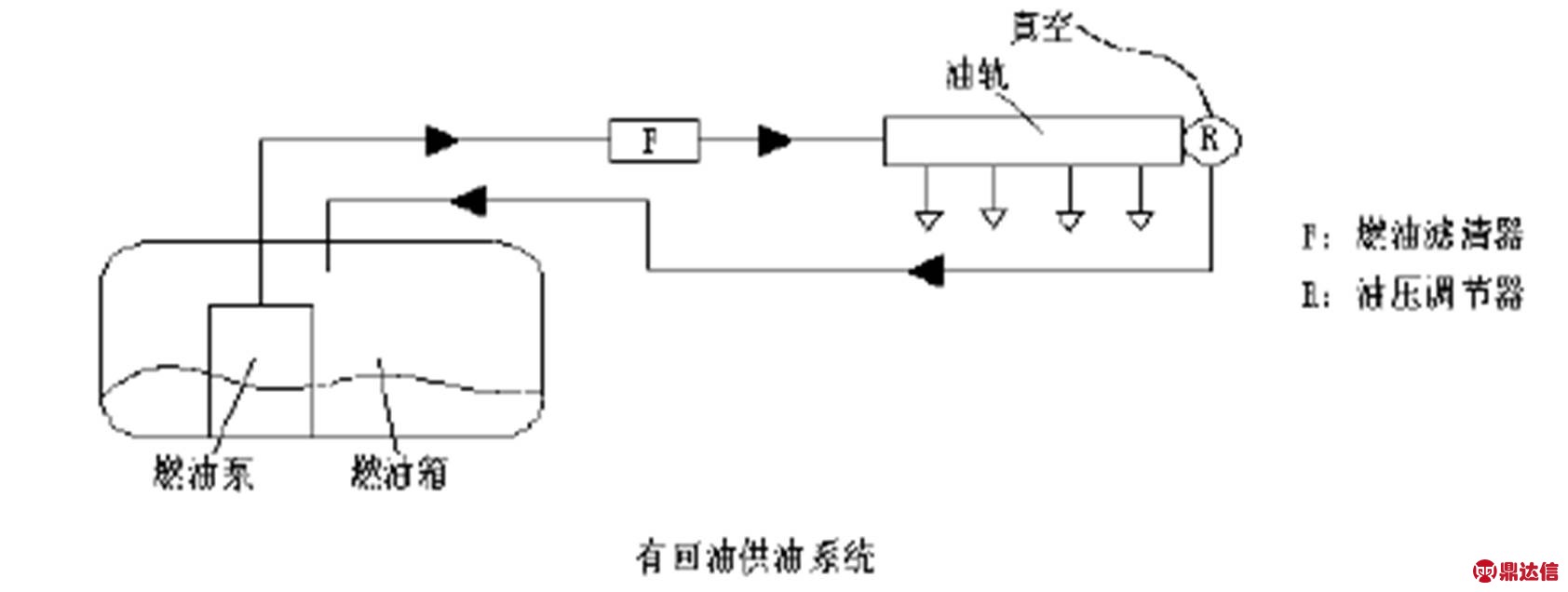

3.1 有回油供油系统

有回油供油系统油压调节器安装在油轨上,供油压力通常为300kPa,如图1所示。

图1 有回油供油系统

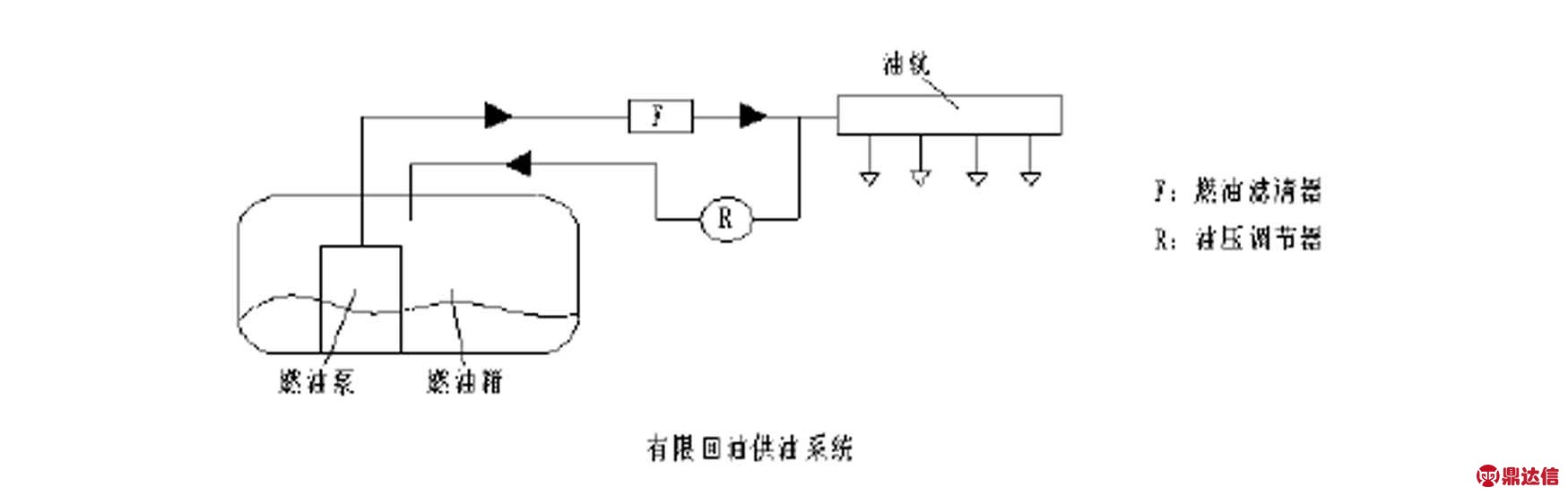

3.2 有限回油供油系统

有限回油供油系统油压调节器在油箱上部,通常在油泵法兰上部,油轨无回油管,供油压力为350kPa或380kPa,如图2所示。

图2 有限回油供油系统

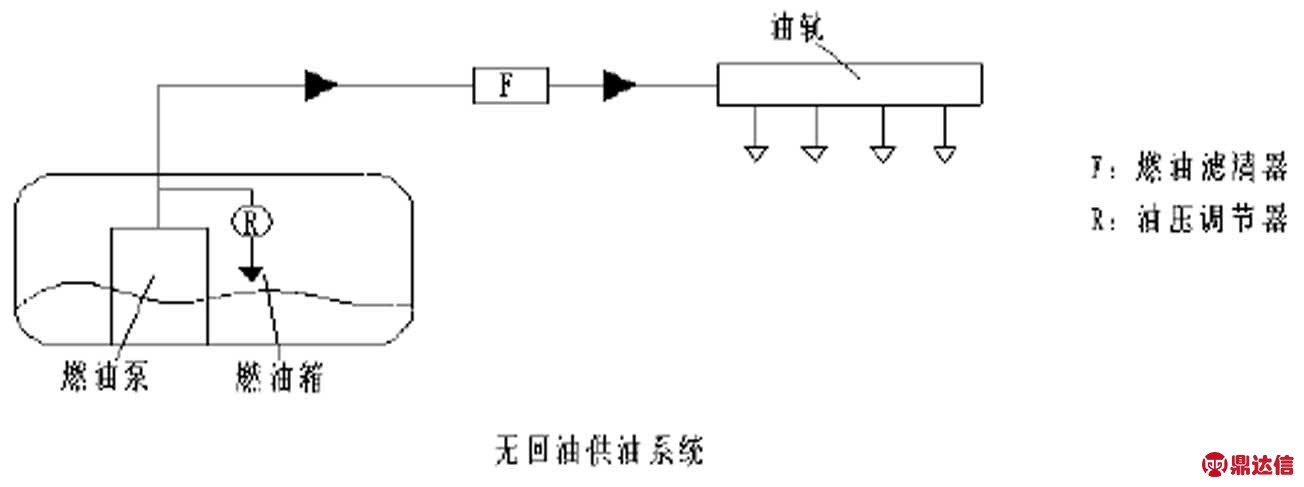

3.3 无回油供油系统

无回供油系统油压调节器在油箱内部,供油压力为380kPa或400kPa,如图3所示。

图3 无回油供油系统

有回油供油系统最大的缺点是燃油在管路内循环流动,在每一次的流动中,燃油都会吸收发动机的热量,使燃油温度升高,而温度升高的部分燃油又返回油箱里,导致油箱内油温升高,加速了油箱内燃油的蒸发速率和蒸发消耗,同时燃油系统容易产生气阻。为了克服油箱中产生的燃油蒸汽问题,有限回油供油系统及无回油供油系统应运而生,缩短了燃油回流的路径,简化了燃油管路的安装,减少了燃油蒸汽的产生。

4 燃油系统关键零部件设计

4.1 燃油箱

(1)额定容积满足续驶里程的要求:燃油箱的额定容积需满足续驶里程的要求,通常需满足300km~600km,推荐轻型客车中校车续驶里程满足400km,公交车满足300km,公路车满足600km。

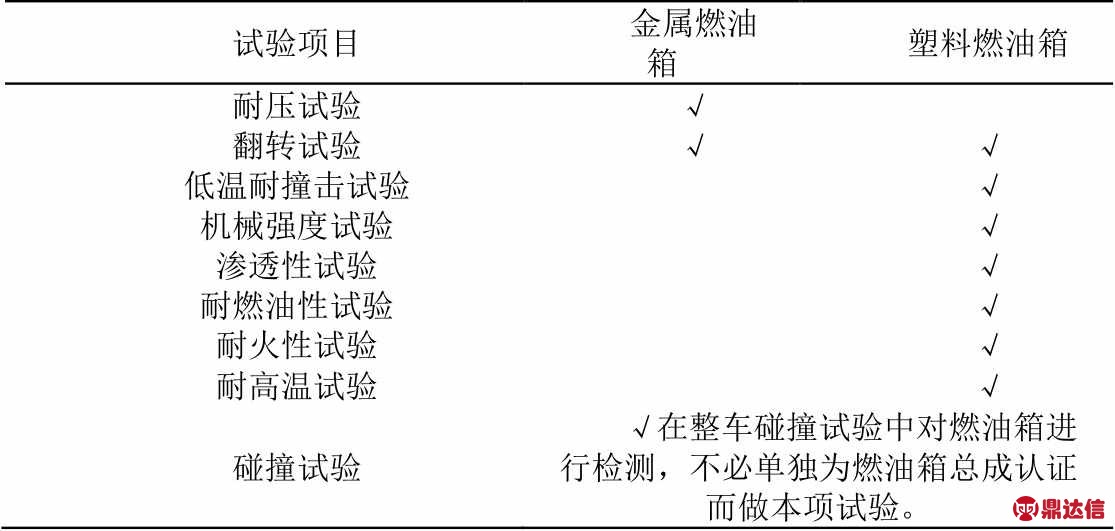

(2)满足标准强制检验的要求:《GB18296汽车燃油箱安全性能要求和试验方法》规定了以汽油、柴油为燃料的汽车燃油箱的安全性能要求和试验方法,金属燃油箱和塑料燃油箱试验项目分别如表2所示[3]。

表2 金属燃油箱和塑料燃油箱试验项目

注:“√”表示必做的试验项目。

(3)燃油加注口应能满足燃油加注速率要求,最大设计加油速率为60L/min。

(4)燃油箱上油泵安装法兰接口尺寸控制,一是径向尺寸,主要控制燃油箱法兰开口尺寸,与燃油泵的配合,此配合影响密封性及安装性;二是高度尺寸,需要给燃油泵设计合理的压缩量,保证燃油泵的使用寿命及工作可靠性。

(5)翻车阀:翻车阀的安装位置、数量需满足车辆燃油箱额定容积时在上下坡、侧倾等各种工况下,翻车阀不被燃油淹没,保证燃油箱的正常呼吸。

(6)燃油箱总成与周边零件间隙要求如表3所示,燃油箱与排气系统应保持合理的间隙,保证燃油箱表面温度在许可范围之内。燃油箱与排气管静态间隙小于100mm时,通常在排气管与燃油箱之间应加装隔热装置,同时结合实车温度测量验证油箱表面温度是否在许可温度内。燃油箱周围不应有凸出的尖角,如空间受限,要求燃油箱与尖角间隙大于15mm;其他非燃油系统零件不宜固定在燃油箱上,如必须固定时,应尽量使用软连接,避免这些零件失效影响燃油箱的安全。

(7)燃油箱需满足整车分配的蒸发排放限值要求。

表3 燃油箱总成与周边零件间隙

4.2 电动燃油泵总成

(1)额定流量、额定压力:燃油泵的额定压力、额定流量应能满足整车极限工况下的供油量要求。

(2)额定电压、额定电流:燃油泵工作的额定电压需与整车供电电压相匹配。

(3)油位传感器浮子高度与阻值的关系。

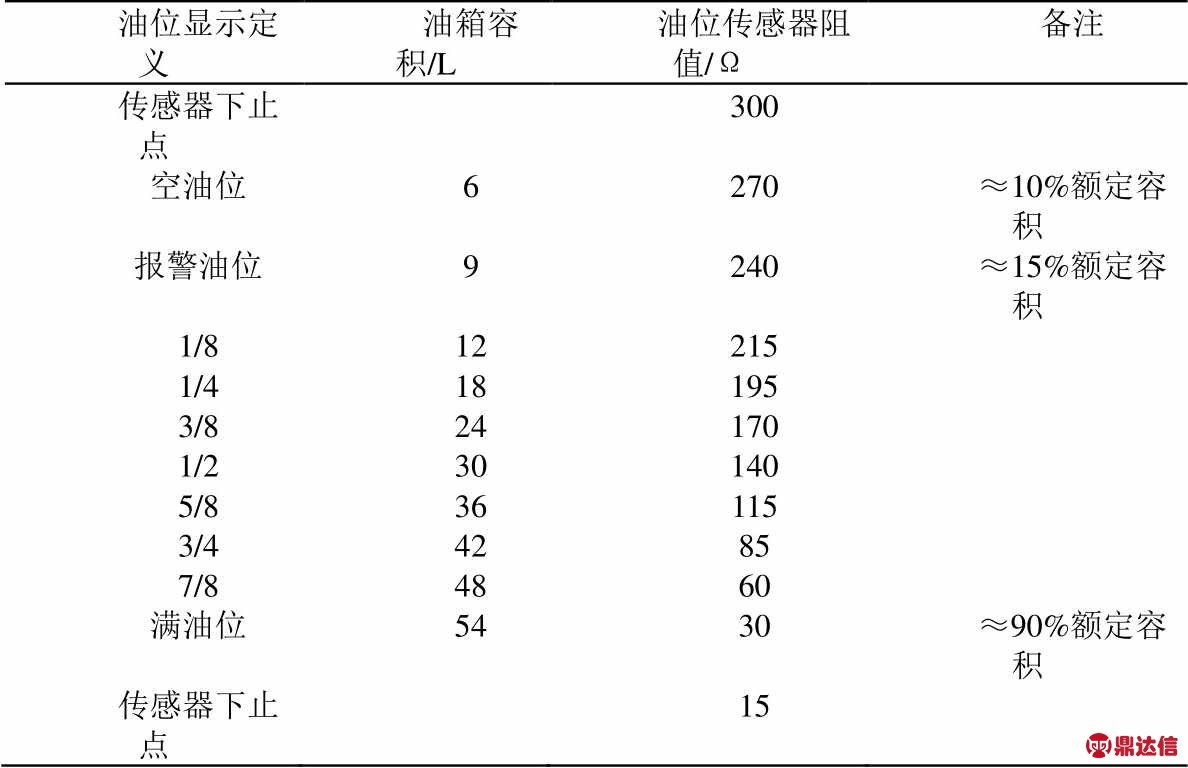

以一款60L燃油箱的油位传感器匹配为例,其油位高度与阻值关系如表4所示。

表4 油位高度与阻值关系

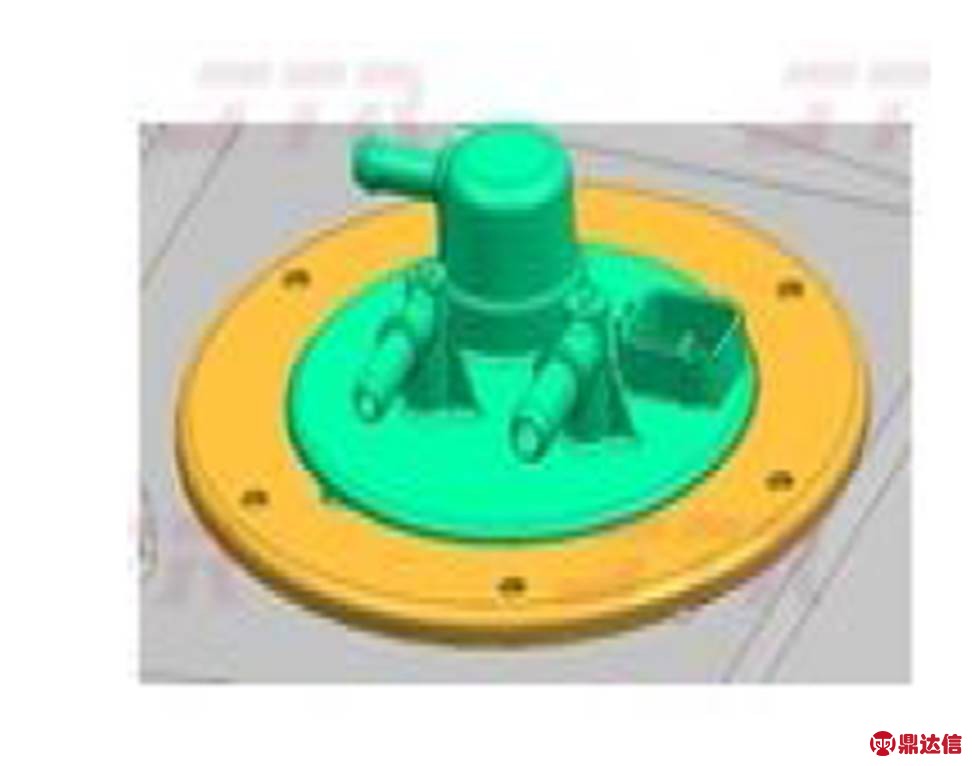

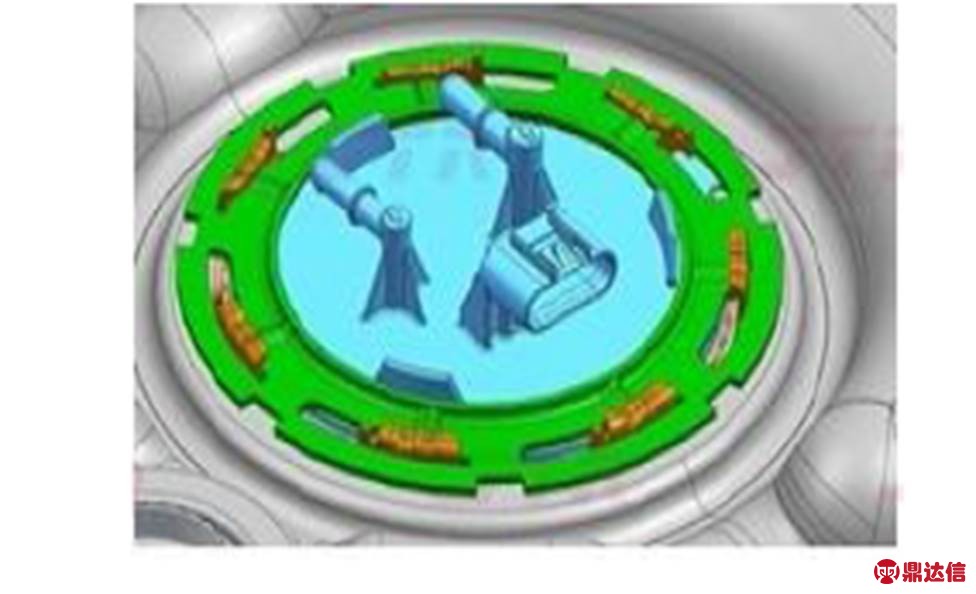

(4)燃油泵与油箱的连接方式、接口尺寸:目前常用的燃油泵与油箱的连接方式如金属油箱压盘式、塑料油箱旋盖式是国五常用的安装方式,如图4、图5所示;CAMLOCK式是目前国六常用的安装方式,如图6所示。

图4 金属油箱压盘式

图5 塑料油箱旋盖式

图6 CAMLOCK式

(5)噪声要求:燃油泵总成噪声需满足《GB/T25984.1- 2010汽车电动燃油泵》的要求,小于70dB。

(6)储油桶容积满足发动机正常情况下运行不小于5min。

(7)低油位吸油性能能保证汲取到液面10mm高度的油量。

(8)燃油泵拆装要求:燃油泵安装位置应设置油泵检查窗,以便在不拆卸燃油箱的情况下对燃油泵进行维护;燃油泵上油管接头到地板或油泵检查窗盖的垂直距离大于10mm,地板设置燃油泵检查窗时,燃油泵边缘距离检查窗口边缘水平距离不小于10mm。

4.3 碳罐

(1)活性炭型号:常用的颗粒炭的型号有WV-A1100、WV-A1500、WV-A1700、WV-C1100;常用的柱状炭的型号有BAX1100、BAX1500、BAX1700、BCX1100。

(2)有无ORVR及OBD要求:若是国五及以下排放水平的车辆,则无ORVR要求,碳罐设计时只需考虑呼吸损失;若是国六及以上排放水平的车辆,则有ORVR要求,碳罐设计时不仅要考虑呼吸损失,还要考虑加油排放及OBD零件安装需求。

(3)碳罐容积:碳罐容积的计算没有精确的计算公式,一般都是采用估算法,主要与油箱容积、油气产生速率、活性炭种类、是ORVR碳罐还是DBL碳罐等有关。

在设计带有车载加油排放控制的碳罐时可按下式计算[4]:

碳罐容积=油箱额定容积×油箱中汽油蒸气发生率(1.6g/L)÷碳罐中活性炭的工作能力;

在设计呼吸损失碳罐时可按下式计算[4]:

碳罐容积=油箱额定容积×油箱中汽油蒸气发生率(1.6g/L)÷碳罐中活性炭的工作能力×0.5;

上述公式是设计过程中的经验参考,非精确计算公式。

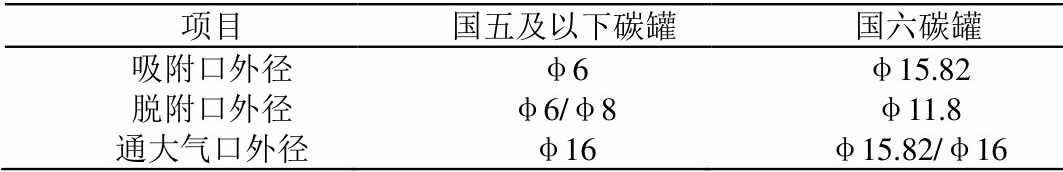

(4)管口尺寸:典型的管口尺寸如表5所示。

表5 碳罐管口尺寸表

(5)碳罐流动阻力:碳罐流动阻力需要较小,防止在加油时较早的切断加油枪;典型的油箱端流动阻力值为1.0kPa@60L/min。

(6)装配方式:螺栓安装、螺栓+卡位安装、卡位安装等多种。

(7)碳罐安装位置:碳罐周围环境温度最佳是−18℃至52℃,最高不得超过95℃。碳罐安装位置高于油箱排气口300mm~500mm,防止在车身倾斜等情况下油箱中的燃油进入碳罐。

(8)耐久性要求:体积压缩设计,要考虑防止碳罐由于温度、湿度等因素引起的松动;碳罐壳体材料选择得当,一是能够抵抗石子的冲击,二是能够抵御汽油和乙醇燃料的侵蚀。

(9)标准法规要求:HJ/T390-2007环境保护产品技术要求汽油车燃油蒸发污染物控制系统(装置);GB18352.5-2013轻型汽车污染物排放限值及测量方法(中国第五阶段);GB18352.6-2016轻型汽车污染物排放限值及测量方法(中国第六阶段)。

4.4 燃油滤清器

燃油滤清器关键机械性能有:气密性、耐破强度、压力交变性、温度交变性、耐振性、耐腐蚀性。燃油滤清器关键过滤性能有:原始清洁度、原始阻力、过滤效率、容尘量、额定流量、耐燃油性。

对于燃油滤清器的安装位置,一般推荐安装在发动机舱内或者汽车底盘下靠近油箱的位置,或者安装在油箱内集成在燃油泵上,具体安装位置根据燃油系统的整体设计而定,无论怎样选择燃油滤清器的安装位置,都应确保燃油滤清器不会由于滤清器本身的窜动和周围零部件的相对运动以及整车碰撞等原因引起燃油泄漏。

燃油滤清器安装在油箱外时其布置可参考以下原则:

(1)燃油滤清器应尽量远离排气系统,与排气管分别位于车辆的两侧。

(2)燃油滤清器布置在底盘时,应靠近燃油箱,不应布置在大梁底面。

(3)燃油滤清器布置在发动机舱时,不应位于蓄电池的前后位置,与蓄电池及起动机正极间隙应大于200mm。

(4)燃油滤清器轴线与水平面夹角不超过20°,优先水平布置。

(5)应有足够的燃油滤清器更换及检查操作空间,更换滤清器时燃油不应滴落到排气系统及电器元件上。除其两端连接的油管及支架外,燃油滤清器与周围零件间隙推荐大于80mm。

4.5 供油管路

供油管路一般有金属管、橡胶管和尼龙管。

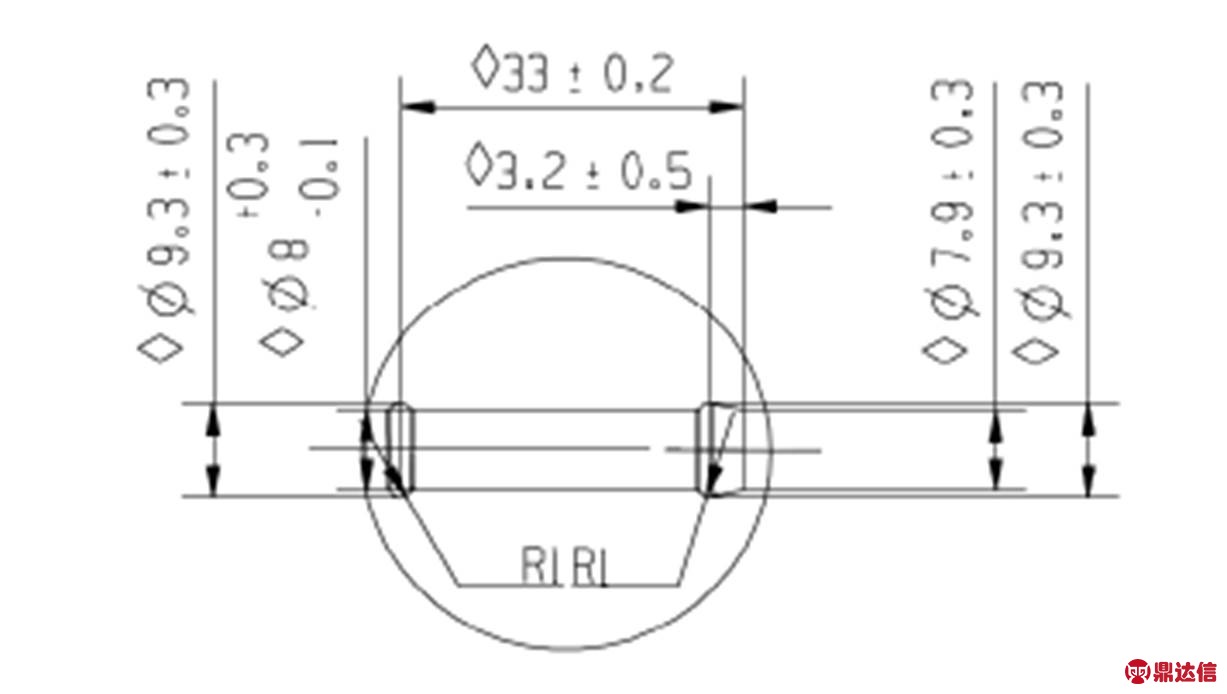

金属管的主要材料是08F,有单层管和双层管;根据不同的使用环境选用不同的表面镀层,如镀锌涂层、PVF涂层等;金属管两端一般为双鼓结构,如图7所示,用于和橡胶管相连;金属管的防渗透性能极好,强度高,成本低,适宜的工作温度范围宽,但是金属管的韧性相对橡胶管差。

图7 金属管双鼓结构

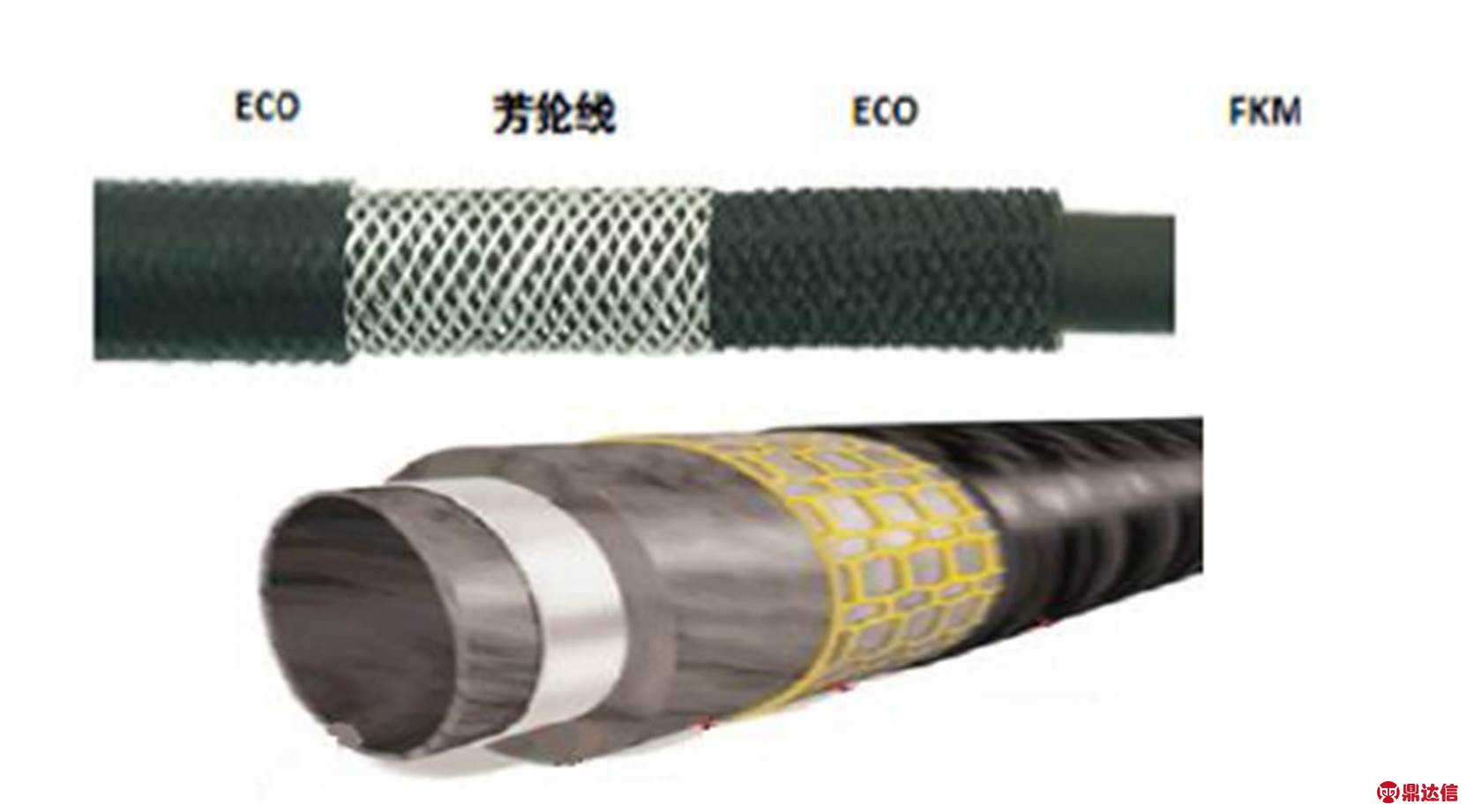

橡胶管的主要材料有FKM/ECO/AR/ECO、NBR+PVC、NBR/ CSM、NBR/THV/NBR/AR/CSM、FKM/THV/NBR/AR/CSM、FKM/ THV/ECO/AR/ECO等;通常胶管的内层选用耐燃油性能好的氟橡胶、丁腈橡胶等,外胶层选用耐热、耐臭氧较好的氯醚橡胶、氯丁橡胶、氯磺化聚乙烯等,在保证使用性能的同时又能降低零件成本,具有耐油、耐热、韧性好等优良性能。根据管路工作压力的大小,确定是否选用增强层,芳纶纤维增强层或者人造纤维增强层。一般管路的爆破压力应该大于8倍的系统工作压力。橡胶管的分层结构如图8所示。

图8 橡胶管分层结构示意图

尼龙管的主要材料是PA、PA11、PA12等,有多层管和单层管之分,目前单层管已经基本不用于汽油车燃油管路了,多层管最常用的就是PA12+EVOH+PA12,尼龙管端头可以装配快插接头及各种过渡接头,用于和其他管路连接。尼龙管具有重量轻、管路内壁光滑、杂质少等优点,但成型相对比较困难。

供油管路与周边零件间隙要求如表6所示。

表6 供油管路与周边零件间隙

4.6 燃油箱盖

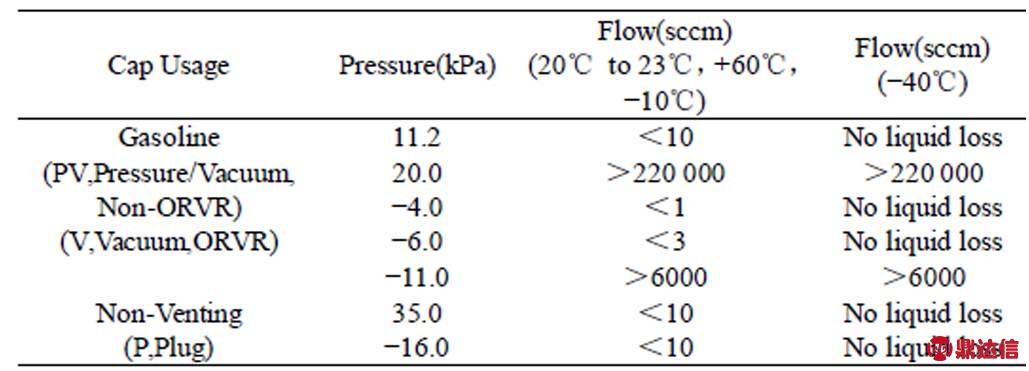

燃油箱盖的主要参数有扭紧力矩、正负压开启压力及流量要求、密封圈材料及硬度要求、螺纹外径及螺距尺寸、与加油口的螺纹内径和螺距的匹配、单向阀/双向阀的工作耐久性、总成密封性能等。燃油箱盖总成的泄漏与流量特性如表7所示[5]。

表7 燃油箱盖总成的泄漏与流量特性

Note:sccm=Standard cubic centimeters per minute.

5 总结

燃油系统是整车中一个非常重要的子系统,涉及到法规及行车安全,本文对轻型汽油客车燃油系统的匹配设计进行了总结,让人们了解了轻型汽油车供油系统的原理及设计要点。