摘 要:本文针对现有螺纹标准件装配设备存在平均装配时间长,装配速度慢的缺陷,通过理论分析和仿真验证相结合的方法,优化了现有设备的装配流程,提高了各装配动作的同步性,从而提高了螺纹标准件装配设备的装配速度。

关键词:装配设备;装配流程优化;仿真分析

在一些特殊的施工场合,需要配合使用固定的螺纹标准件,各零件之间不得相互替换,而且要求螺纹不得有磕碰损伤[1]。但是现有的标准件装配设备均按照原有的人工装配动作制定[2-3],存在装配步骤较独立装配速度较低等问题。为此,本文从现有设备的各装配动作着手,对其装配流程进行优化,并建模仿真,验证了优化流程的有效性。

1 现有设备简介及装配流程分析

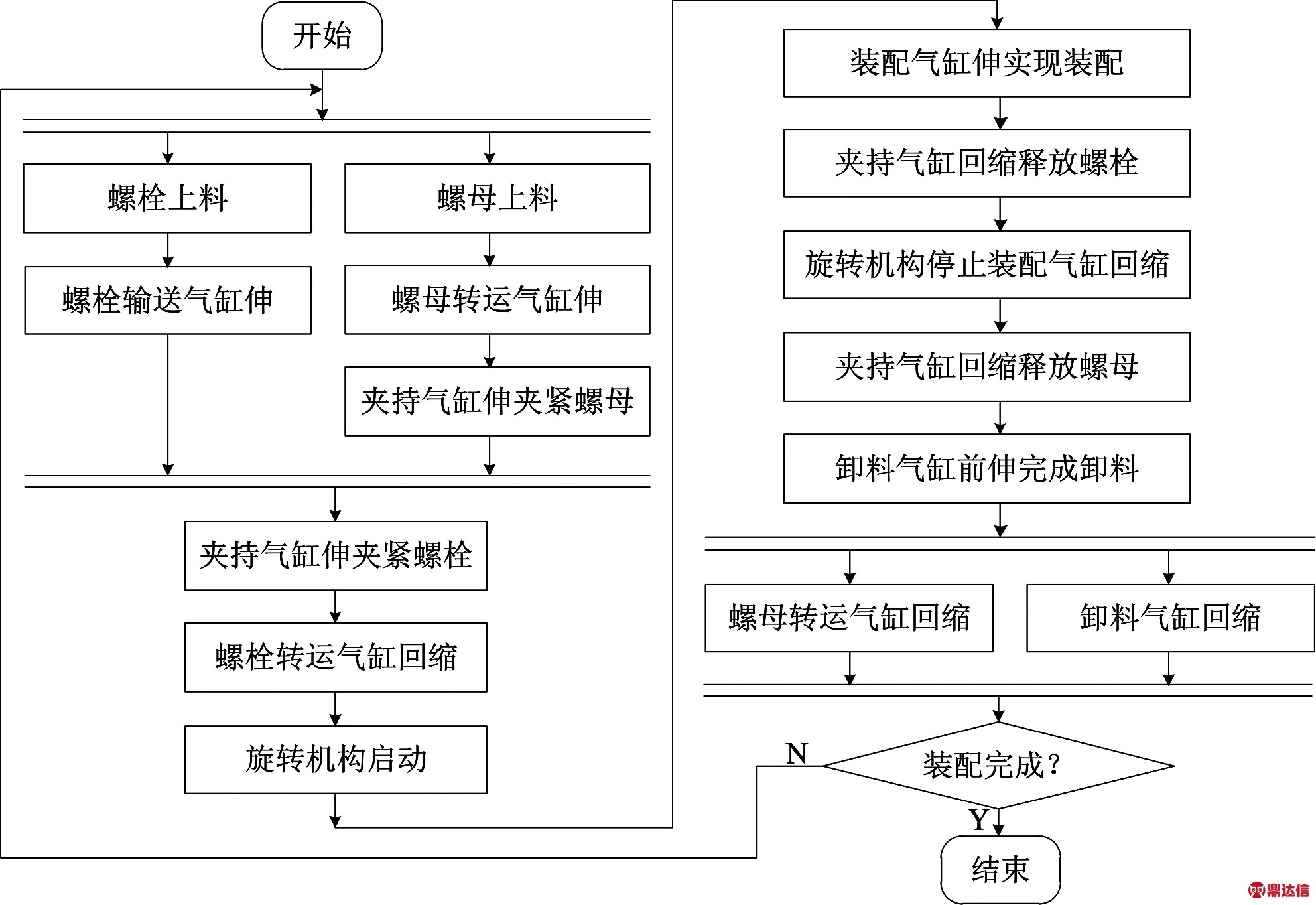

螺纹标准件装配设备主要由送料装置、原料转运装置、装配装置和卸料装置组成,其装配流程如图1所示。

图1 现有装配设备装配流程

由图1可知,该设备的各步骤同步性较低,仅原料输送步骤实现了同步,其他输送及装配步骤依然独立完成,严重降低了设备的装配速度。本文通过仔细分析现有装配各动作步骤,将可优化的动作步总结如下:

(1)装配成品卸料步骤与原料上料步骤可以同步,即卸料动作执行时完成螺纹标准件的上料;

(2)螺母转运步骤与上料步骤可以同步,即转运螺母动作执行时完成螺母标准件上料;

(3)在螺纹标准件的终端增加限位机构,使得原料通过上料过程便到达装配位置并保持,精简了转运和限位动作,提高了装配速度。

2 装配流程优化

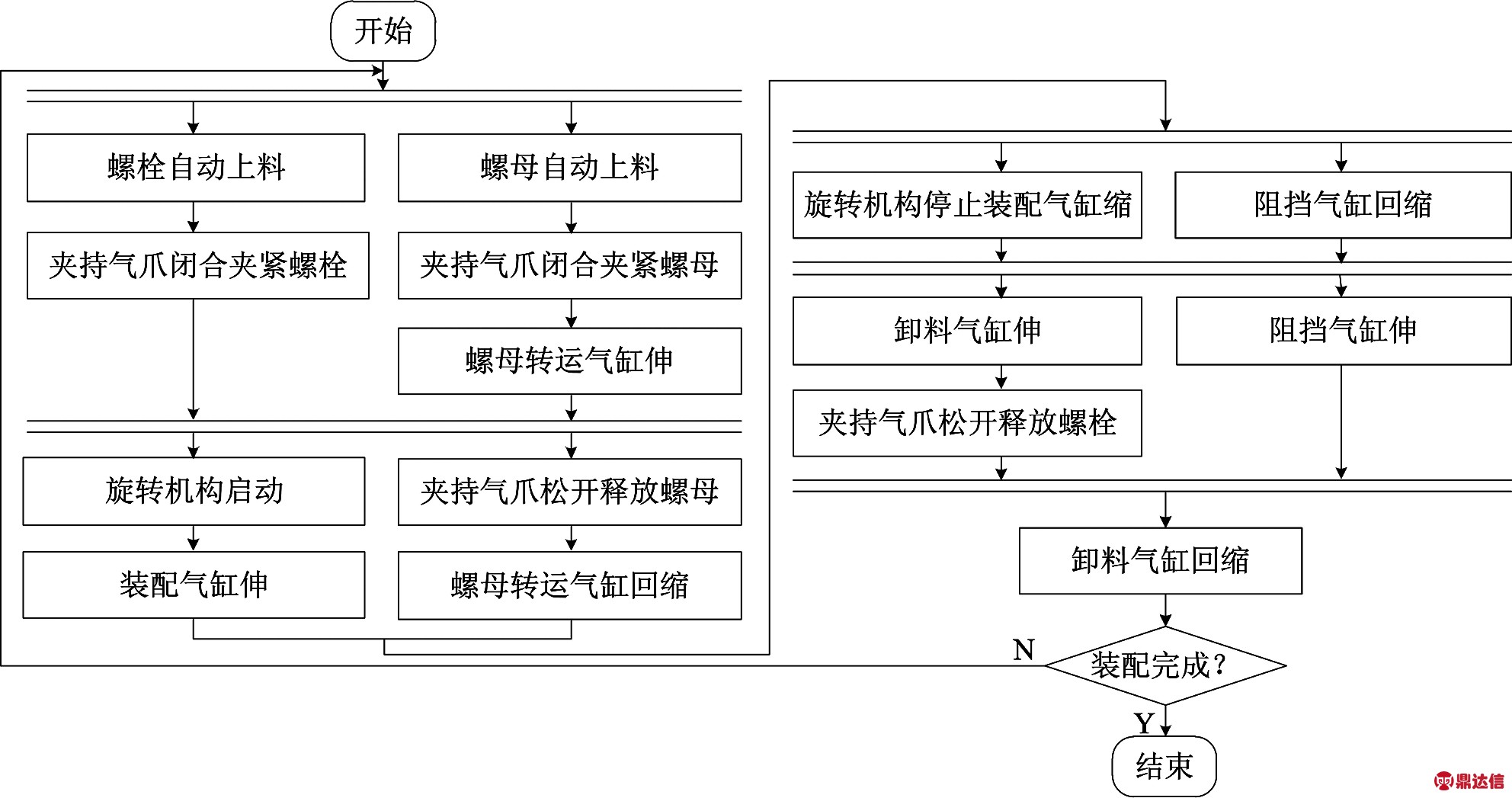

如上所述可得优化后的装配流程,如图2所示。

图2 优化后的装配设备装配流程

3 仿真验证

3.1 仿真模型的搭建

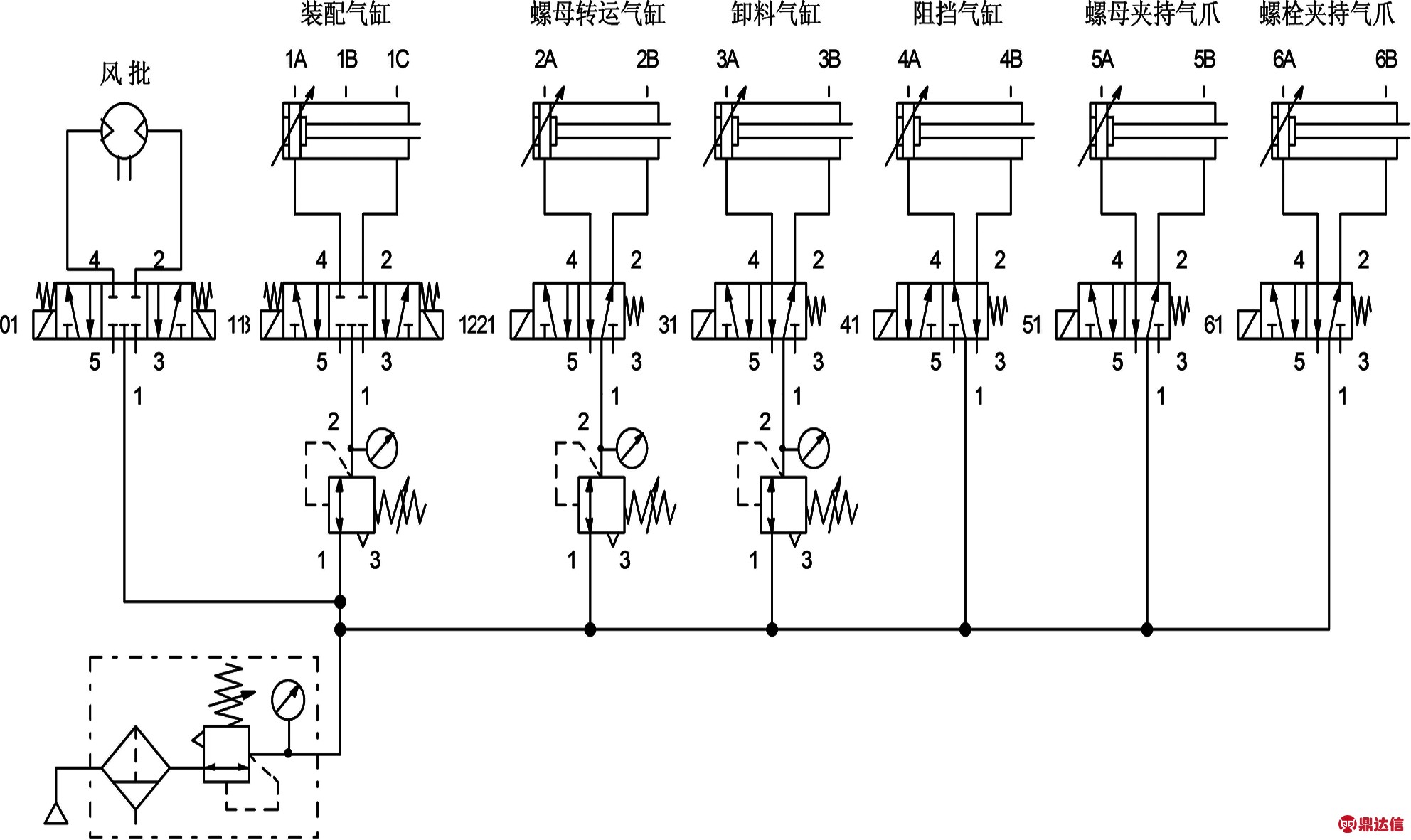

依据装配设备实际工作原理,从气动元件库中选择电磁阀、气缸、溢流阀、风批等器件对实际设备的真实动作流程进行模拟,搭建仿真模型如图3所示。其中,气缸运行长度依据实际通过标尺设置。

图3 气动回路仿真模型

3.2仿真结果分析

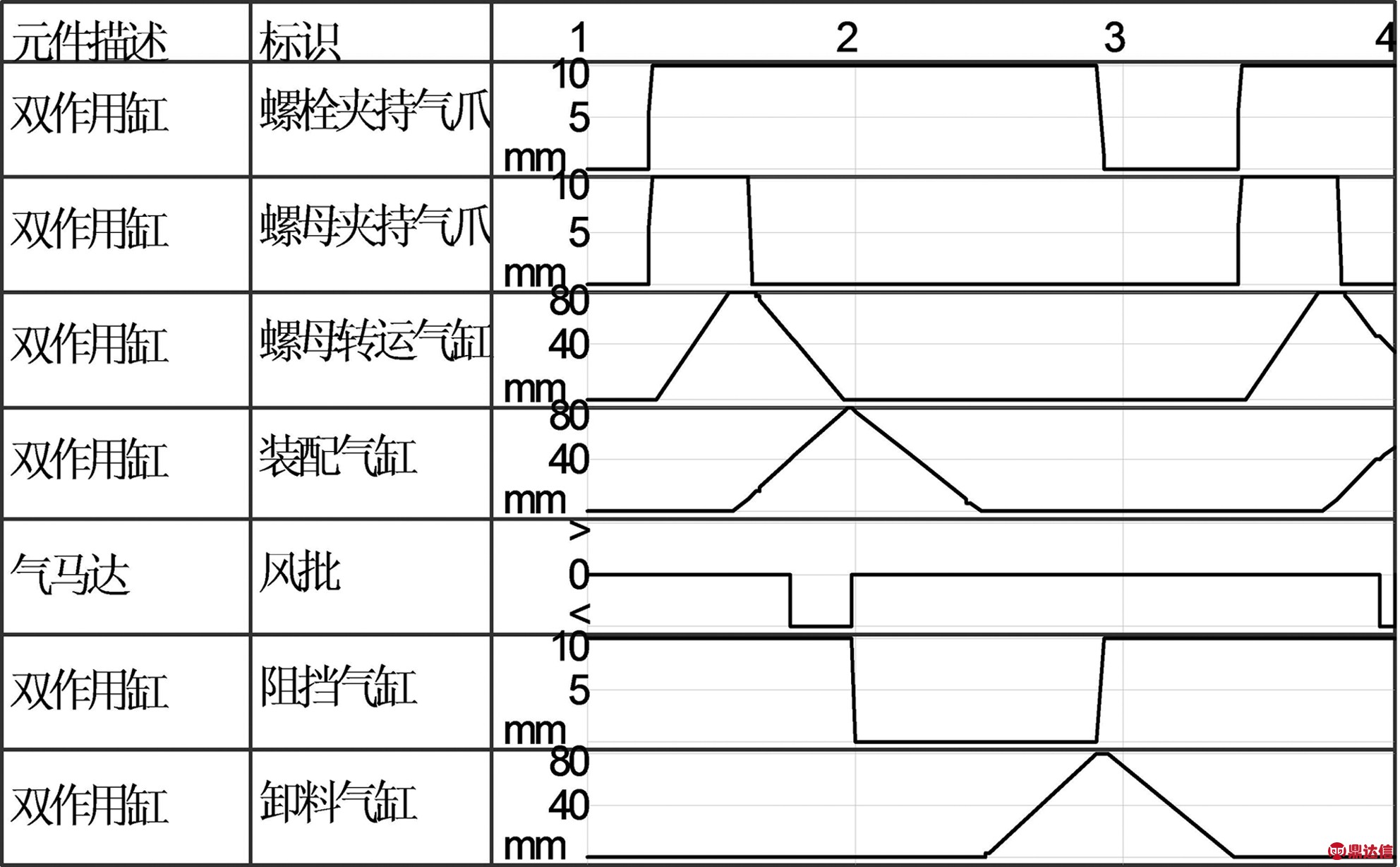

设置观察起始时间分别为1s和4s,气源压力1MPa,运行程序结果如图4所示。

图4 仿真结果

4 总结

仿真结果表明各个气缸按照流程协调动作,单套螺纹标准件的装配时间约为2.8S,相较于原有设备单套装配时间的5.3S,优化后装配速度提高了47.7%。