摘 要:针对现有螺纹标准件装配设备装配存在装配速度慢、平均装配时间长的缺陷,需研发新的装配设备,而原料夹运装置是其中的关键装置。本文采用理论分析和仿真验证相结合的方法,对原料夹运装置的机械结构进行了设计和分析验证,结果表明,机械结构设计合理,能够顺利完成既定动作。

关键词:转运装置;机械结构;仿真验证

随着基建行业的兴起,螺纹标准件的需求量越来越大,而现有的装配设备装配都存在装配速度慢、平均装配时间长的缺陷[1-2]。为提高装配效率,需研发全新的螺纹标准件装配设备,而其中的原料夹运装置是其中的关键装置。

为此,本文通过分析夹运过程中真实动作步骤,确定了夹运装置的机械结构,完成了执行元件和机械部件的选型、设计及强度校核。

1 原料夹运装置组成

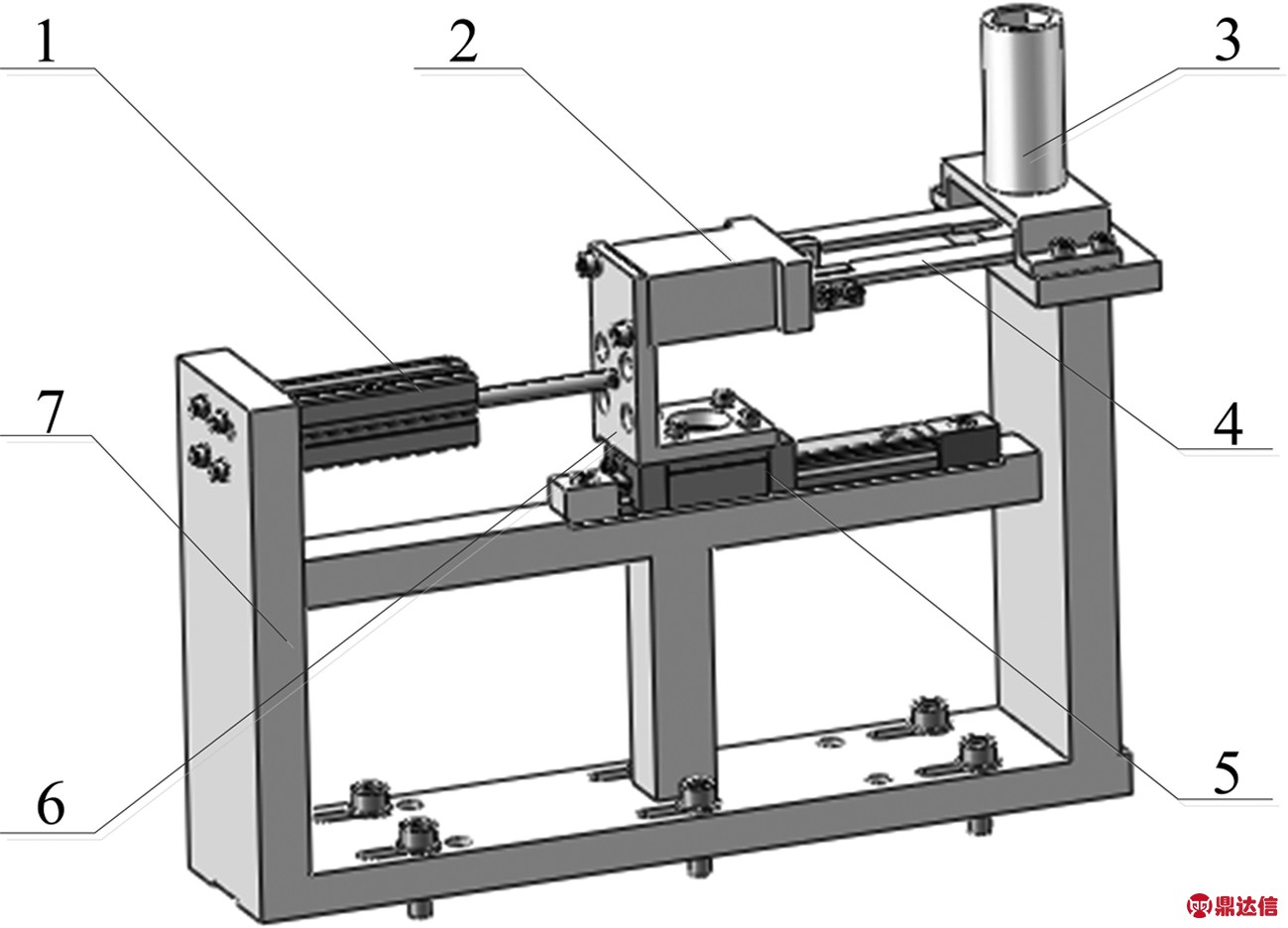

原料夹运装置在设备运行过程中的主要执行步骤为两步:原料的装夹和将其转运至指定位置,综合考虑机械效率,确定其结构如图1所示。

1-原料运载气缸 2-气爪 3-落料导槽 4-原料装夹部件 5-导轨滑块 6-L形固定板 7-支撑部件

图1 原料夹运装置

2 原料夹运装置气缸及气爪选型

综合考虑到原料夹运装置的动作效率和稳定性,运载气缸气缸选择SMCCQ2型。气缸缸径计算公式为:

式中:D0为气缸缸径,mm;F为气缸理论输出力,N;P为气缸输入压力,MPa,α为负载率。

由上式计算得,缸径为22.89mm,确定气缸型号为CQ2B25-80DZ,气爪的型号为MHZ2-25D。

3 装置关键机械部件设计与强度校核

3.1 原料装夹部件设计

原料装夹部件的作用是与气爪配合,对原料进行抓取限位,并运载至指定位置,同时考虑到落料导槽的限制,原料装夹部件设计成扁长形,如图2所示。

图2 螺母装夹部件结构

3.2 原料装夹部件的强度校核

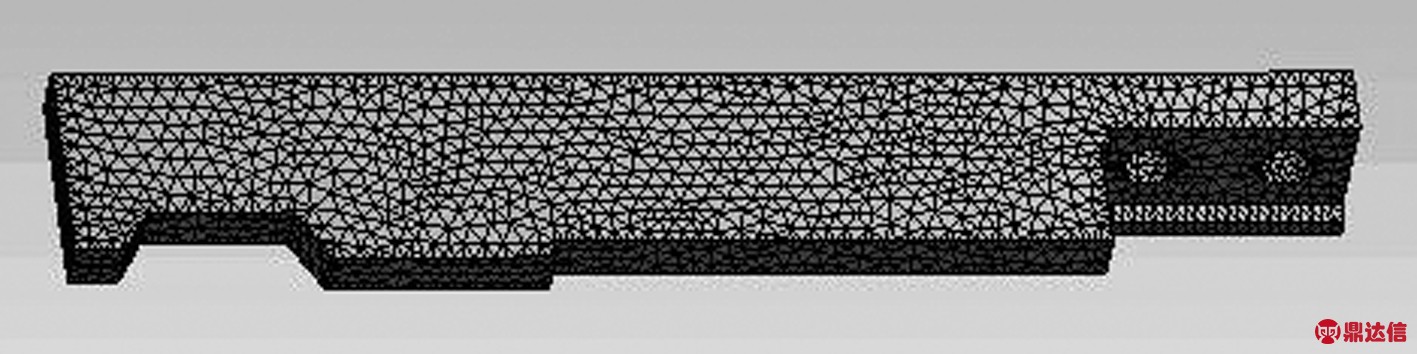

原料的装夹和运载是装配装置的长期重复动作,需要具备稳定性,因此本文选用Workbench软件,采用线性静力学分析方法对其进行强度校核。

(1)分析模型搭建。运用三维设计软件对原料装夹部件进行模型搭建并划分网格,如图3所示。

图3 原料装夹部件分析模型

(2)边界条件设定。跟据其与气爪的实际连接方式和夹紧原料时的运动状态,设置其前端部分对原料施加的力的方向为水平,大小为69N,其装夹部件上的两个连接孔的约束为固定约束。

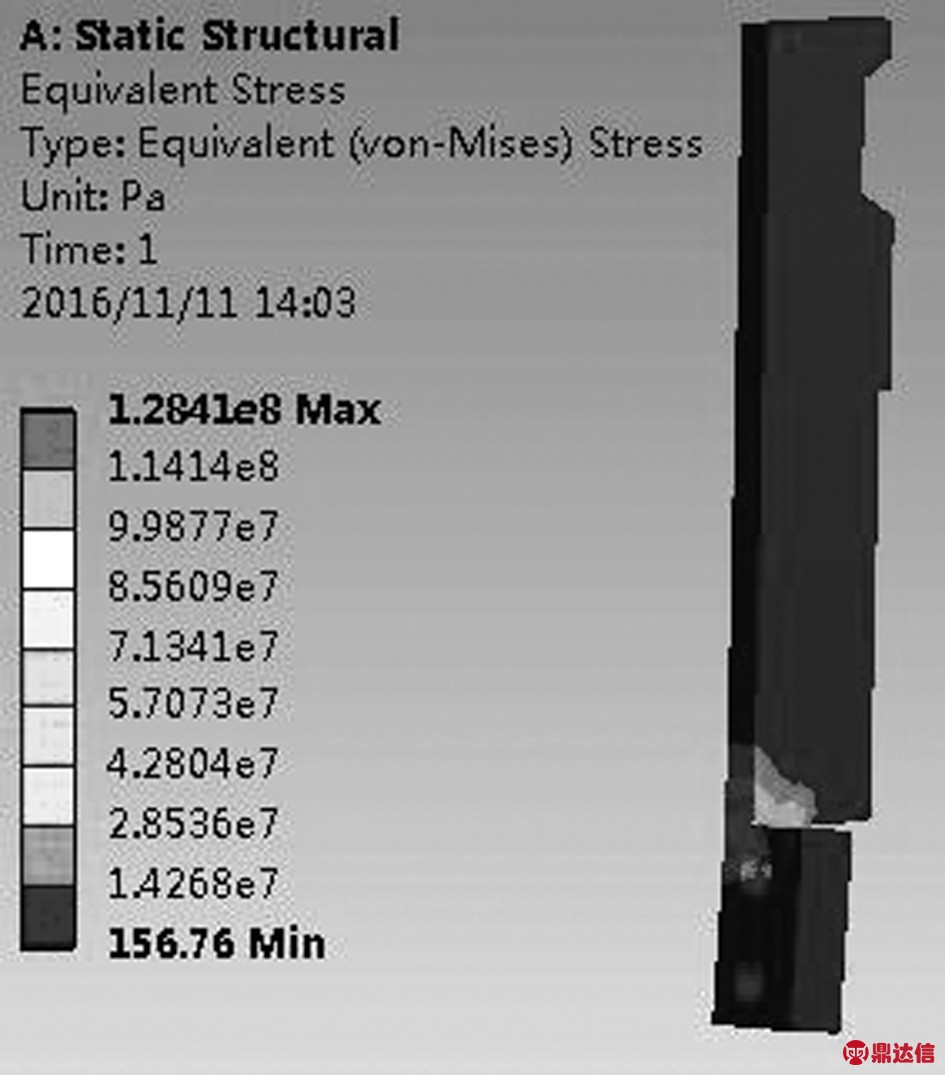

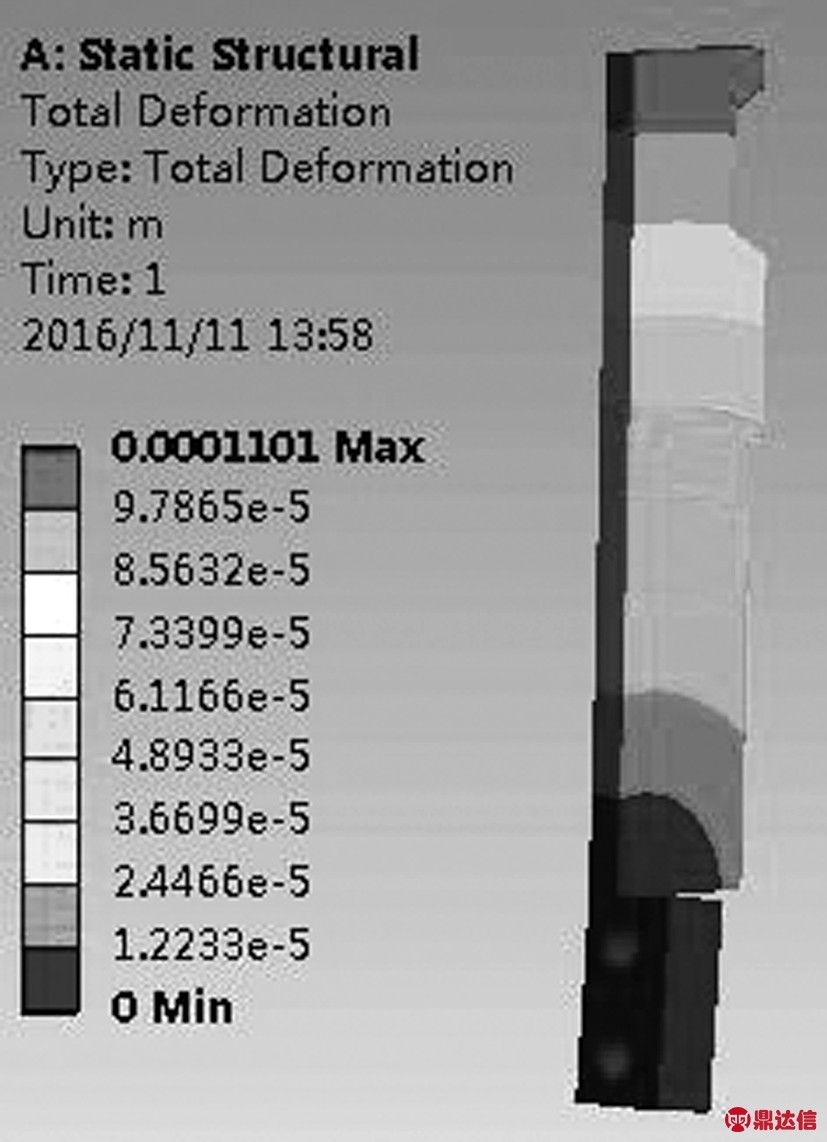

(3)分析结果。如图4所示,为原料夹持部件夹紧时的应力应变结果。

(a)应力云图

(b)变形云图图4 原料夹持部件夹紧时应力应变图

由图4可知,原料夹持部件在动作时,其最大变形量位于夹持部件的尖端,仅0.1mm,部件的屈服极限也远大于其所受最大应力,符合实际且满足强度要求。

4 结论

结果表明,原料夹运装置关键受力部件强度足够,能够完成既定的动作要求,设计合理。