摘要:为削弱接触式测头对高精度三维螺纹测量机精度的影响,设计了一种接触式测头结构尺寸优化方案,并提出了相应的标定方法。通过有限元仿真和正交试验优化测头结构参数,确定最优结构参数;利用坐标变换理论和最小二乘法原理建立测头标定模型并进行了标定试验;通过不同预压量下的螺纹塞规对比试验及螺纹环规、塞规对比试验对优化后的测头进行测试。结果表明:接触式测头测量螺纹塞规、环规参数标准偏差在1 μm左右,满足三维螺纹综合测量机接触式测头测量精度要求。该优化方案及标定方法为测头结构设计提供了重要的理论基础。

关键词:三维螺纹综合测量机;接触式测头;结构优化;正交试验;标定

0 引言

螺纹参数的精确测量将直接影响设备的装配性能和使用安全性[1-4]。传统的螺纹测量方法只能进行二维扫描,无法呈现螺纹三维形貌进而难以准确获取相关参数信息[5],因此,研究螺纹三维测量技术,开发具有自主知识产权的高精度三维螺纹测量机是当前的研究重点和难点。

测头作为三维螺纹测量机的重要部件,同时起到瞄准和测量的功能,其精度是影响三维螺纹测量机的关键因素。传统的三坐标测量(CMM)测头的研究机构主要有英国的雷尼绍(Renishow)、迪尔卡姆(Delcam)、瑞典的海克斯康(Hexagon)等,国内有中图仪器科技有限公司、航天部303所、北京机床研究所等[6]。LIU等[7]提出了一种基于FBG的动态纳米CMM探头,开发了具有多个FBG传感器的特定机械结构来提供探针对所有方向的负载敏感。CUI等[8]提出了一种3D光纤探头,用于高纵横比微型零件的精密测量。范光照等[9]设计了基于簧线和簧片的测头弹性机构,建立了弹性机构的刚度模型,对测头的性能进行了试验验证与测试。

测头包含接触式机械测头和非接触式光学测头,接触式机械测头因稳定性好、精度高等优点而广泛应用于精密测量领域。测头结构参数极大影响着测头的线性度和稳定性,而有效的标定方法能够快速补偿测头的系统误差。在测头结构尺寸优化方面,蔡春梅[10]利用有限元仿真和正交试验对微纳米测头孔间薄壁高度、圆环高度、弧长比和测杆长进行了最优选择;刘向阳等[11]通过正交试验优化了一种基于悬丝约束支撑的变刚度微纳测头的各项结构参数。由于测头的各向异性以及机器坐标系与测头坐标系的不一致[12-14],张白等[15]设计了一种最小二乘迭代算法及迭代数据筛选算法,实现了三维扫描测头高精度高效率的标定;万鹏等[16]提出了一种基于多区域变参数系数矩阵的正交三维扫描测头标定方法;WEN等[17]通过开发校准体模提出了一种新颖的探针空间标定方法。

综上,国内外研究人员对测头进行了相关研究,然而本文中的微测力接触式测头采用平行簧片运动机构,其结构稳定性好、导向精度高,目前国内外学者均未对平行簧片式测头进行尺寸优化设计及标定方法开展研究。本文基于微测力接触式测头的原理,对测头结构尺寸进行优化设计,建立测头标定原理模型并进行优化仿真试验,通过试验验证尺寸优化的正确性和标定方法的有效性。

1 微力接触式测头原理

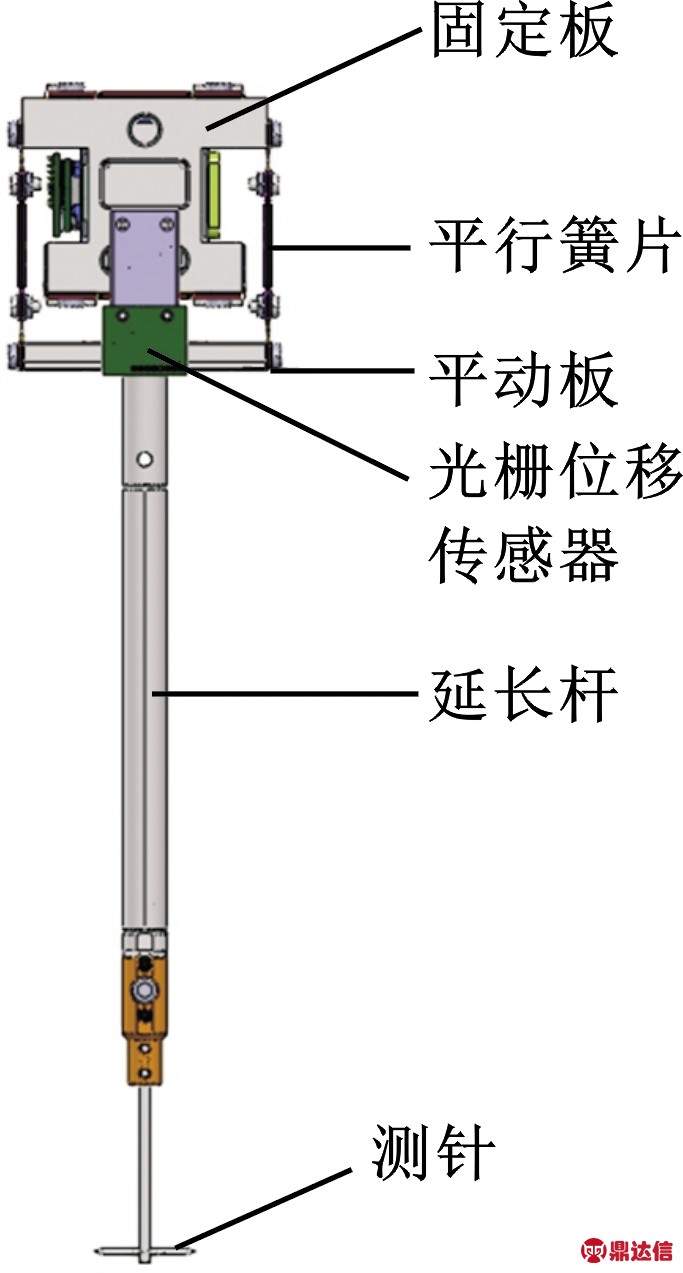

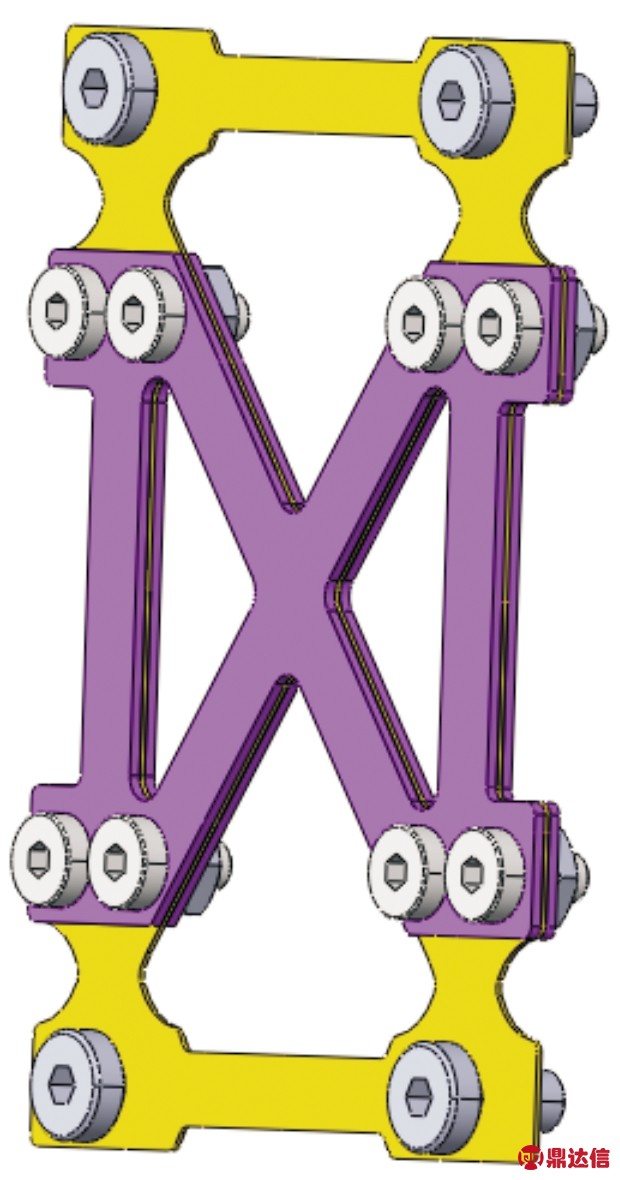

接触式测头的整体结构如图1所示,测头由微动机构、测杆和测球组成。微动机构为平行簧片式弹性导轨,主要包括4个部件:平行簧片、固定板、平动板和光栅位移传感器,平行簧片如图2所示,簧片中间利用夹板增加刚性,这种导轨的优点是结构简单、无磨损、无导向间隙、导向精度高[18],两组平行簧片呈现一体紧凑型,使得测头轻量化。

图1 测头整体结构

Fig.1 The overall structure of the probe

图2 平行簧片结构

Fig.2 Parallel reed structure

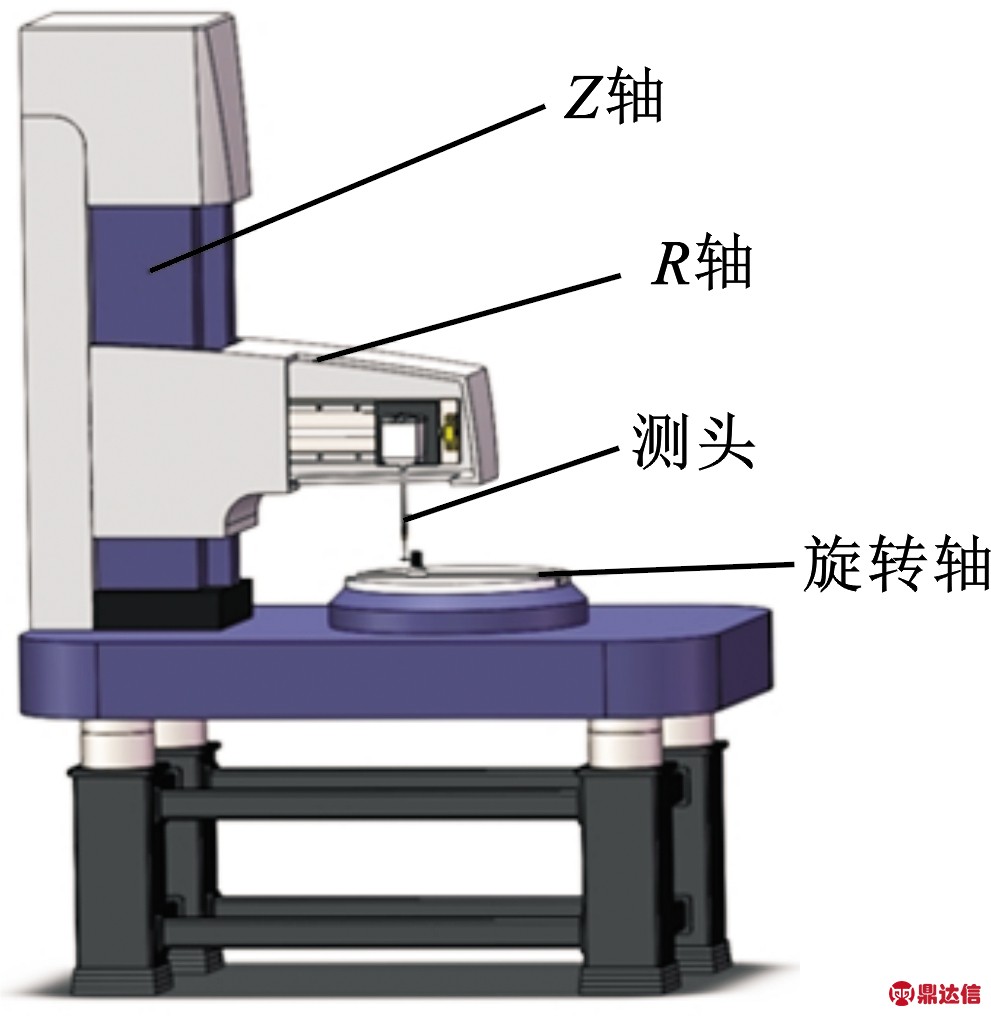

图3为三维螺纹测量机的结构示意图,其测量原理是:测量机R轴驱动测头运动至工件测量起点,以指定的微接触力接触工件并处于平衡状态,然后Z轴开始恒速运动,此时由于被测螺纹表面轮廓的起伏,位移传感器产生零位偏移信号,计算机依据微力控制原理驱动R轴和Z轴运动,同时R轴、Z轴和测头微动机构上的光栅位移传感器读取数据。

图3 三维螺纹测量机结构

Fig.3 Structure of three-dimensional thread measuring machine

2 测头结构参数优化

测头标定能够补偿测头因安装、制造产生的误差,而测头本身的结构参数对测量精度的影响也极大,主要影响的结构参数有测针半径、测杆延长杆长度和平行簧片夹板-簧片比。

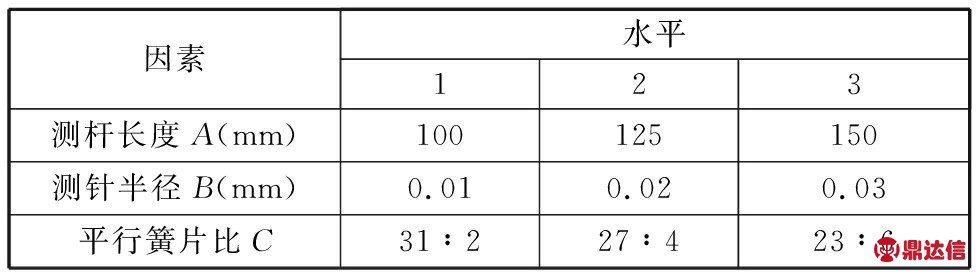

正交试验设计安排多因素试验、寻求最优水平组合,是十分有效的试验设计方法,故利用正交试验确定测头最优结构。首先对各结构尺寸进行选择,测针选择的半径分别为0.01 mm、0.02 mm和0.03 mm。经过大量仿真发现,测杆的长度与挠度成正比,但实际测量中短杆会限制测量范围,由此延长杆的长度分别为100 mm、125 mm和150 mm。考虑到平行簧片的刚度会增大夹板长度[19],但减小簧片有效长度会缩小测量范围,由此选择夹板-簧片比为32∶2、27∶4和23∶6。

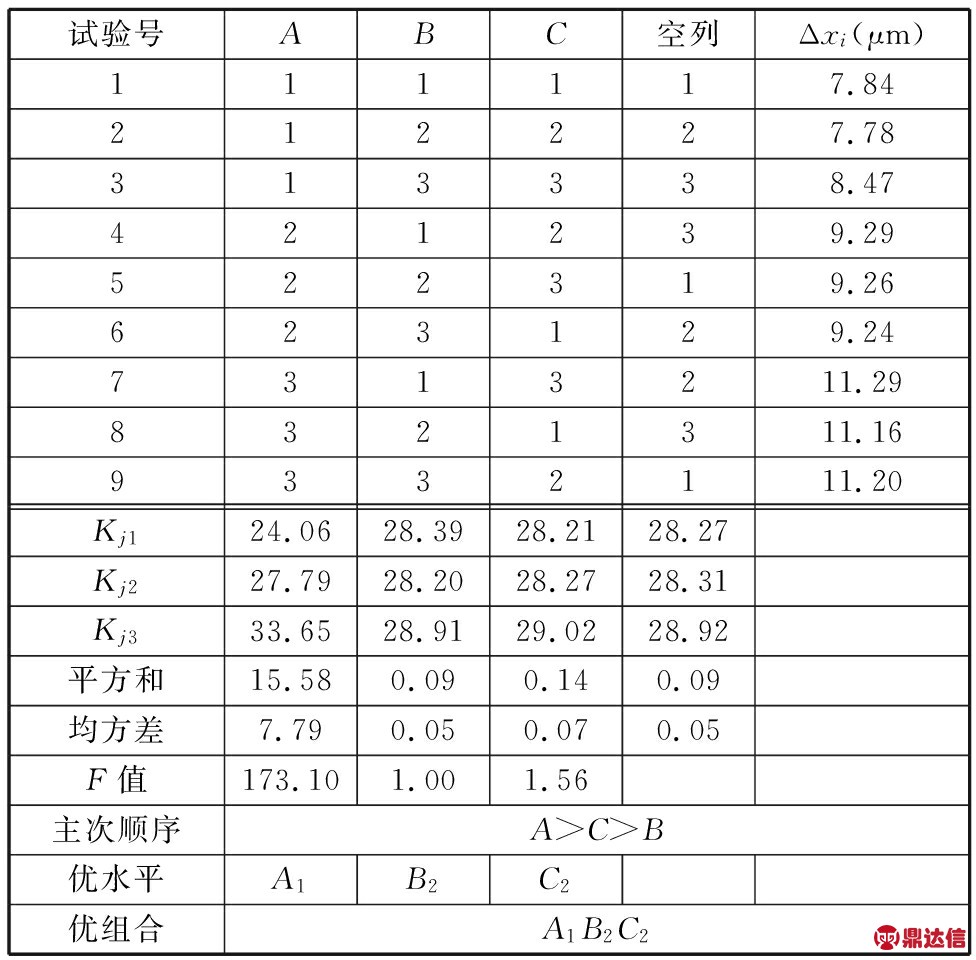

综上,正交试验为三水平三因素的试验,选用的正交表为L9(33),其中3个主要因素分别为测杆长度A、测针半径B、平行簧片比C,其因素水平见表1。

表1 正交试验因素水平

Tab.1 Orthogonal test factor level

利用COMSOL软件对测头线性度进行仿真分析。仿真前对模型进行材料选择,测针材料选用碳化钨,测杆材料选用碳纤维,平行簧片选用铍铜,中间体、固定板、平动板选用铝合金。在测针右侧加载0.1 N横向负载,固定固定板,由COMSOL软件仿真分析得到不同尺寸下的测头线性度Δxi,见表2。

表2 正交试验计算结果

Tab.2 Orthogonal test calculation results

由于FA>FC>FB,因子A测杆长度对测头线性度的影响最显著,而K11<K12<K13,测头线性度越小越好,故选用A1。因子B测针半径和因子C平行簧片比的作用均不显著,由K22<K21<K23可知应选用B2。由因子C的K31<K32<K33可知C1效果最好,然而C1模式的平行簧片移动量最小,从实际应用考虑应选用C2。由此选定最优组合为A1B2C2:测杆长度100 mm,测针半径0.02 mm,平行簧片比27∶4。

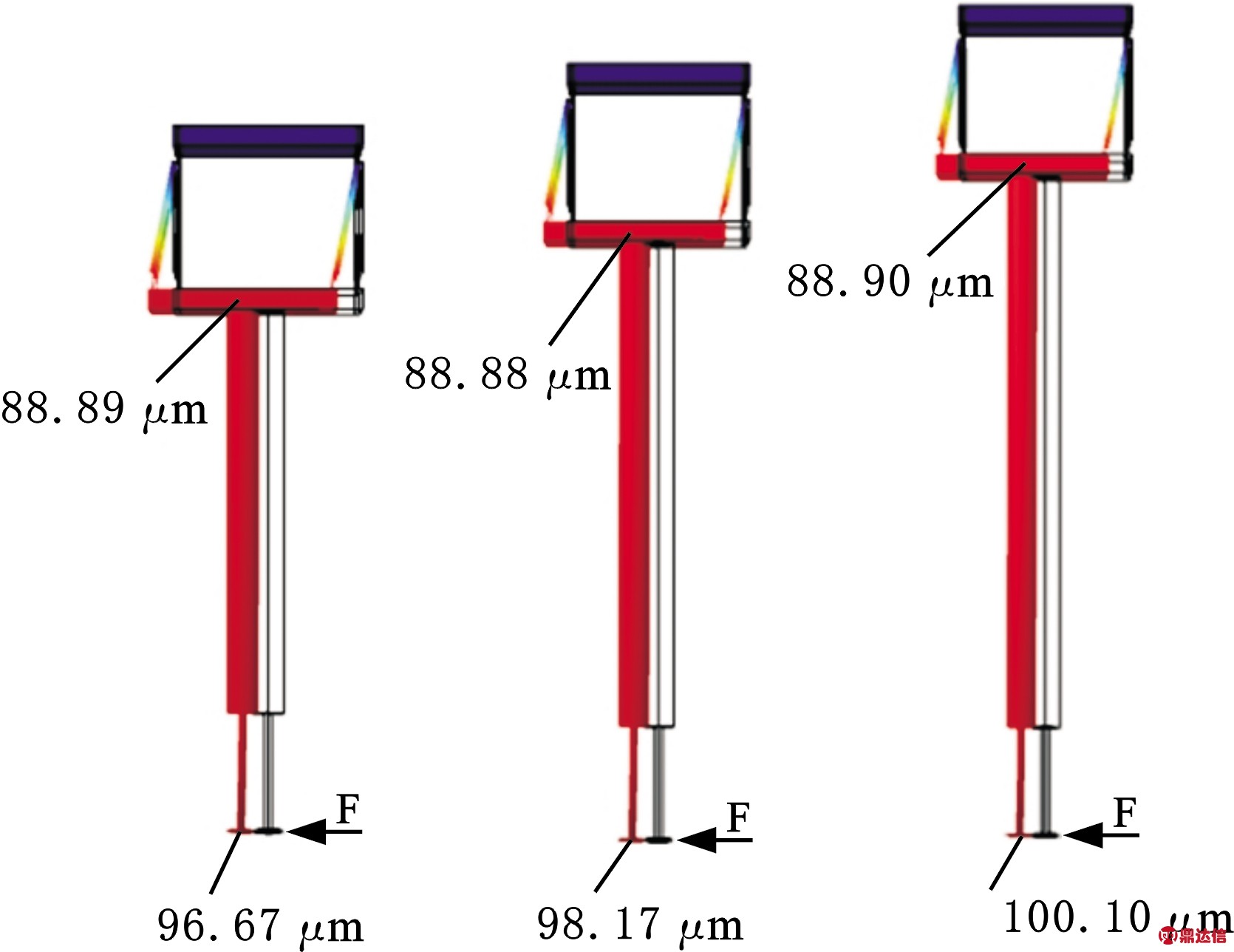

由正交试验结果分析可知测杆长度对测头精度的影响最显著,因此,分析测杆长度分别为100 mm、125 mm和150 mm的测头位移仿真结果,仿真图见图4。

(a)测杆长度100 mm (b)测杆长度125 mm (c)测杆长度150 mm

图4 测头仿真结果

Fig.4 Probe simulation results

由图4可知,在0.1 N横向负载下,测针、测杆和平动板均发生平动,平行簧片发生弹性变形,而对比不同测杆长度下的仿真位移,测针位移随测杆的加长而增大,平动板的位移变化不大,其原因是测杆长度与刚度成反比,与挠度误差成正比,长测杆易发生弯曲,导致长测杆的测头线性度差。

3 测头标定原理及验证试验

3.1 测头标定原理

在实际测量中,由于制造工艺和安装技术的局限性,测头会产生测杆同轴度、平行簧片机构不平行、不相等等误差,导致微力机构不正交,即测头坐标轴不正交,以及测头坐标轴和仪器坐标轴不重合等问题,从而产生耦合。针对以上问题,建立仪器坐标和测头坐标不一致的标定数学模型。

(1)测头坐标系不正交数学模型。设测头坐标轴o1x1z1的偏移量为(x1,z1),坐标轴正交后的偏移量为(x2,z2),得到以下模型:

(1)

式中,A为正交矩阵。

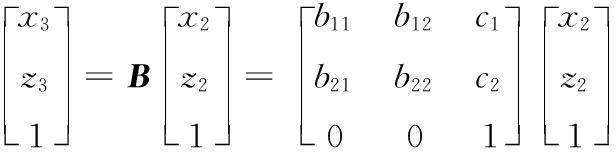

(2)测头坐标系不重合数学模型。被测螺纹坐标点是由仪器坐标点和测头坐标点合成的,由于仪器坐标系和测头坐标系并不一致而不能直接合成,故需建立数学模型来分析机器坐标系和测头坐标系之间的关系。

得到正交后的测头坐标为(x2,z2),设测头坐标点在仪器坐标下的坐标系为o3x3z3,坐标为(x3,z3),可得

(2)

式中,B为转换矩阵。

结合式(1)和式(2),得到测头坐标点(x1,z1)转换到仪器坐标点(x3,z3)的关系:

(3)

设仪器坐标轴X轴、Z轴位移量为(X,Z),测头坐标轴x轴、z轴的偏移量为(x1,z1),螺纹坐标值为(x,z)。可得

(4)

k1=b11a11+b12a21 k2=b11a12+b12a22

k3=b21a11+b22a21 k4=b21a12+b22a22

式(4)为理想状态下被测螺纹的坐标值,该表达式中含有6个未知数k1、k2、k3、k4、c1、c2,使用最小二乘法迭代计算最小圆度误差,即

其中,(x0,z0)为拟合圆心坐标,R为被测圆半径,r为测针半径。根据极值原理,对6个标定系数进行偏导计算,即可最终求得标定系数的值,实现测头的标定。

3.2 测头标定验证试验

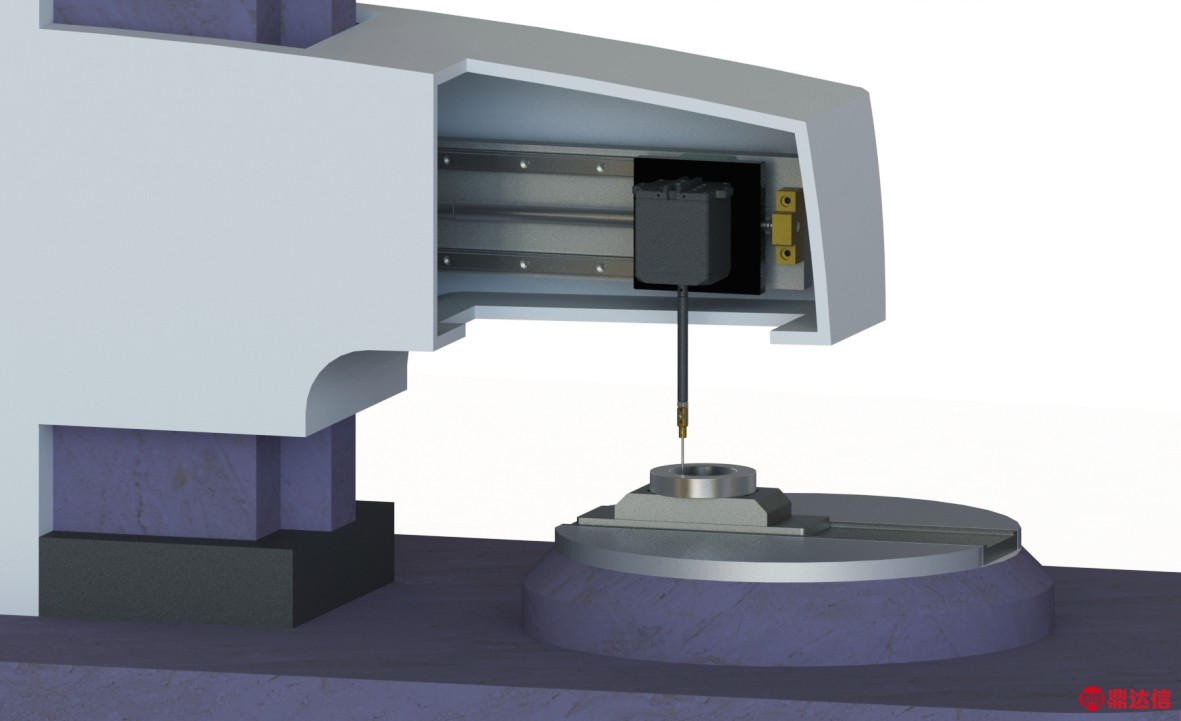

为验证该三维螺纹综合测量机接触式测头优化尺寸和标定方法的正确性,利用标定规对测头进行标定,标定规上半部分为光面规形状,直径为40.0010 mm;下半部分左右两侧均有一条圆杠,直径为1.6995 mm。三维螺纹综合测量机测量标定规后,使用最小二乘法迭代得到标定系数,标定系数自动导入计算机并在螺纹测量过程中对数据进行修正,修正后的数据通过拟合计算得到螺纹参数值,标定测量示意图见图5。测头标定验证试验分别对不同预压量下的螺纹塞规和螺纹塞规、环规进行测试。

图5 标定测量示意图

Fig.5 Schematic diagram of calibration measurement

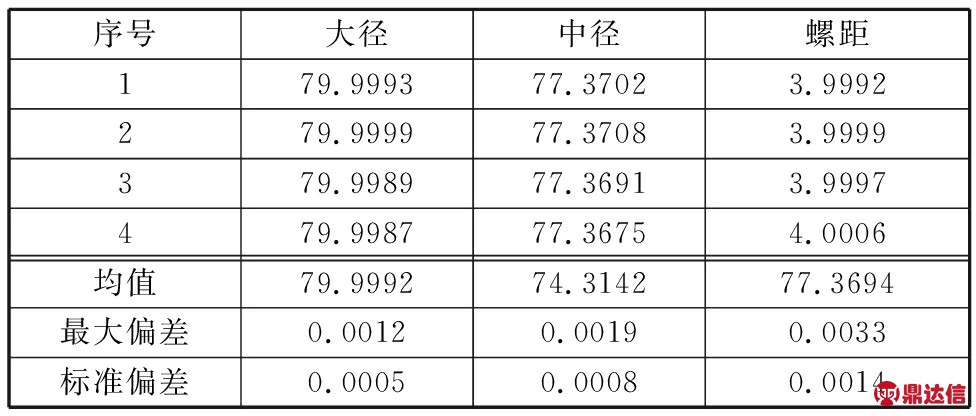

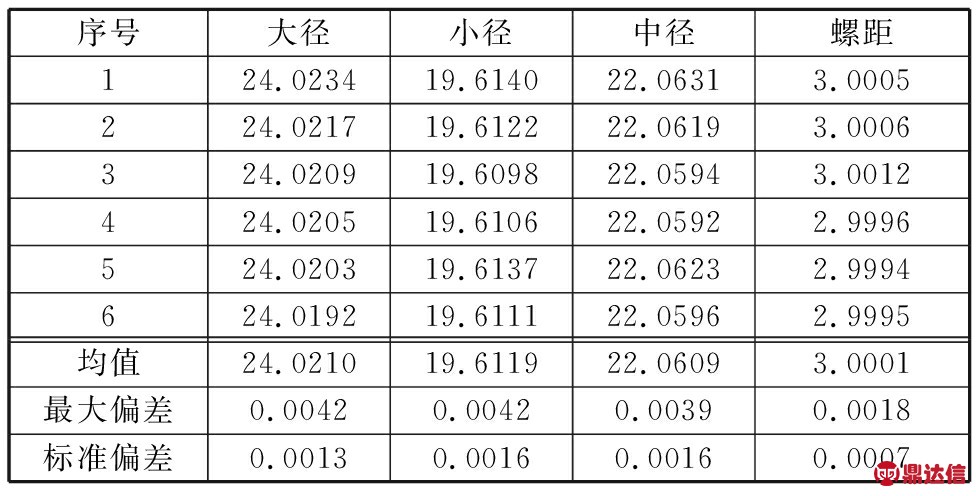

(1)不同预压量下的螺纹塞规测量试验。在螺纹测量机的测量范围内,选用塞规M24×3-6H分别在40 μm、60 μm、80 μm预压量下进行测试,试验结果如表3~表5所示,结果对比见图6。

表3 预压量为40 μm时M24×3-6H参数测量结果

Tab.3 M24×3-6H parameter measurement results with a preload of 40 μm mm

表4 预压量为60 μm时M24×3-6H参数测量结果

Tab.4 M24×3-6H parameter measurement results with a preload of 60 μm mm

表5 预压量为80 μm时M24×3-6H参数测量结果

Tab.5 M24×3-6H parameter measurement results with a preload of 80 μm mm

图6 不同预压量下M24×3-6H塞规参数对比

Fig.6 Comparison of M24×3-6H plug gauge parameters under different preloads

由图6可知,不同预压量中,80 μm预压量下的参数标准偏差较大;不同参数测量中,小径偏差值较大,但均在1 μm左右,且每组测量的塞规参数测量值均在参数公差表的范围内,说明测头优化方法有效。

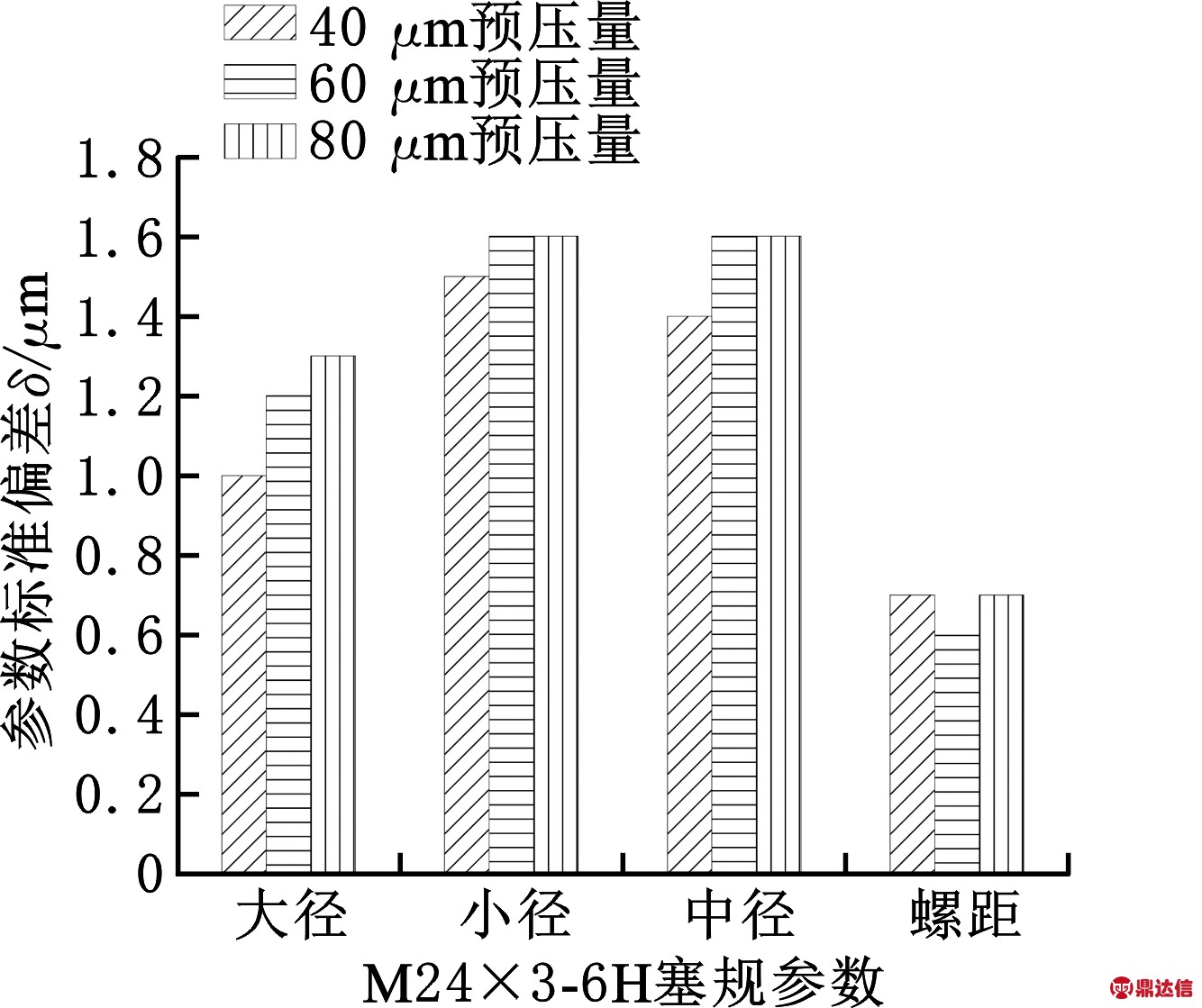

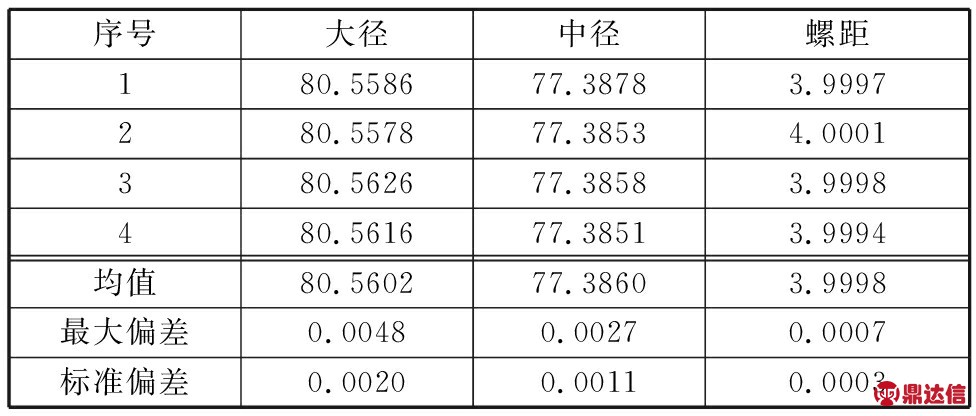

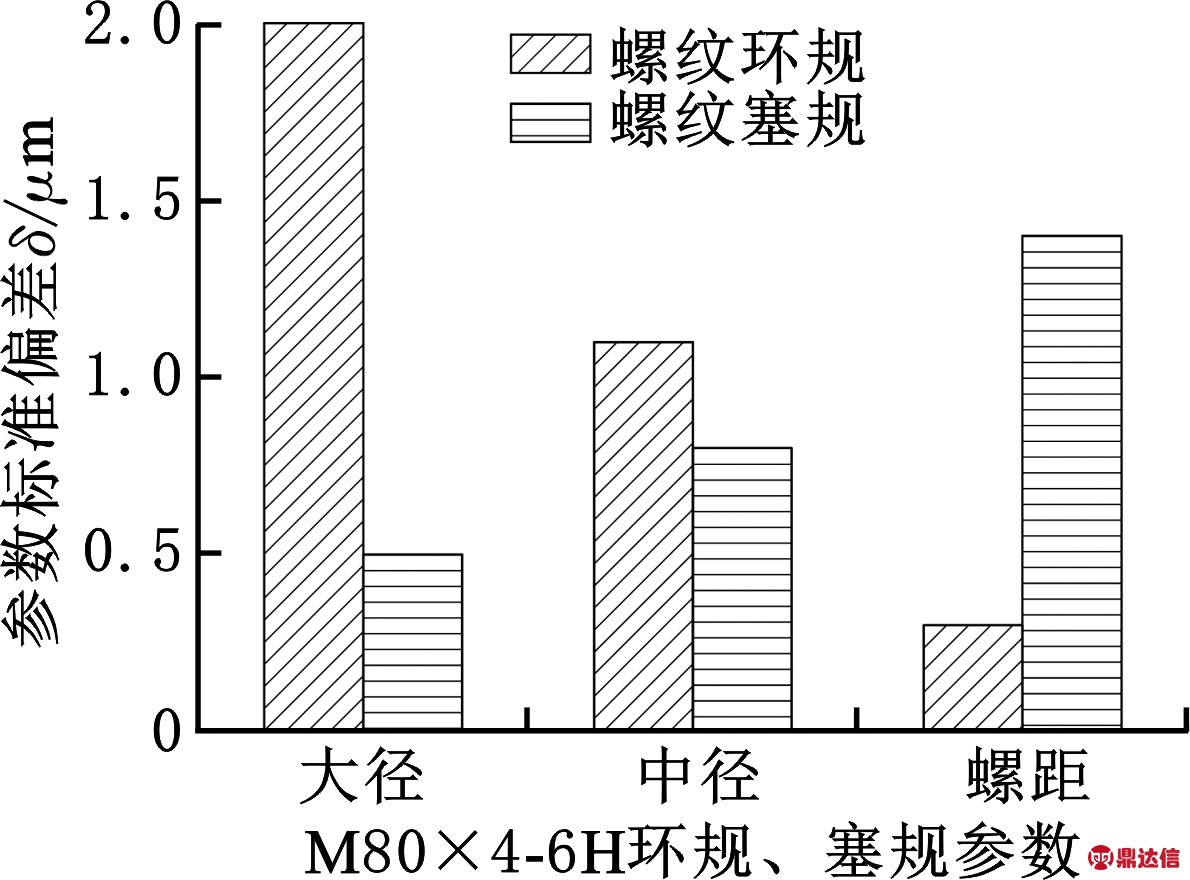

(2)螺纹量规测量试验。选用M80×4-6H的环规和塞规进行测量,环规参数测量表见表6,塞规参数测量表见表7,结果对比如图7所示。

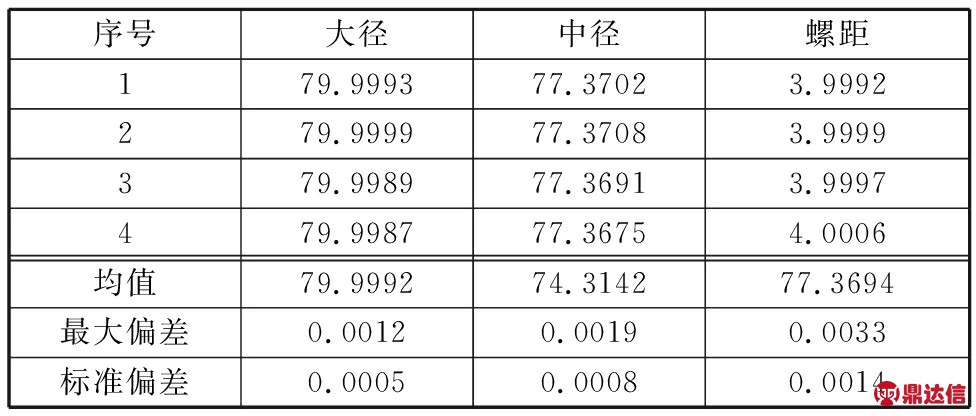

表6 M80×4-6H环规参数测量结果

Tab.6 M80×4-6H ring gauge parameter measurement results mm

表7 M80×4-6H塞规参数测量结果

Tab.7 M80×4-6H plug gauge parameter measurement results mm

图7 M80×4-6H环规、塞规参数对比

Fig.7 Comparison of M80×4-6H ring gauge and plug gauge parameters

由图7可知,螺纹环规的大径标准偏差值明显大于塞规,可能的原因是环规的大径测量点为螺纹母线凹陷处,测针时常无法测量到,其余参数相差不大,且标准偏差均在1 μm左右,每组测量的塞规参数测量值也均在参数公差表的范围内,说明螺纹测量机测量精度是满足要求的。

4 结论

(1)本文针对测头因制造安装带来的测头不正交、不重合问题,建立了坐标转换矩阵,运用最小二乘法计算标定系数,并进行了标定试验。

(2)针对测头测杆长度、测球半径、平行簧片夹板-簧片比等测头结构尺寸进行COMSOL仿真和正交试验,确定了最优化尺寸:测杆长100 mm,测针半径0.02 mm,平行簧片比27∶4。

(3)对测头标定方法和优化结构进行了试验验证,结果表明,针对螺纹量规、环规的参数测量标准偏差大部分在1 μm左右,说明该优化尺寸和标定原理均可提高测头测量精度