摘 要:螺栓作为一种联接方式,广泛的用于汽车关键部位的结合。汽车关键部位螺栓往往要承受高强度的拉伸力与剪切力,为此螺栓需要一定的预紧力。预紧力所带来的螺栓内部应力,伴随汽车的使用过程,往往会造成螺栓发生疲劳断裂的情况。目前对螺栓的断裂研究大多从材料入手,从其自身的设计计算方面考虑的相对较少。德国VDI2230标准对于螺栓应力的校核,对比国内通用机械设计手册螺栓应力校核,更加贴近实际。VDI2230标准对螺栓使用过程中的温度、螺纹摩擦系数及螺栓尺寸关注较多。

关键词:汽车螺栓;强度校核;VDI2230

10.16638 /j.cnki.1671-7988.2016.10.031

CLC NO.: U463.9 document Code: A Article ID: 1671-7988 (2016)10-97-02

引言

我国加入国际世贸组织后,经济有了长足的发展。人民生活水平的不断提高,汽车已经成为了生活必备品,促使我国汽车制造业成为了国民经济中的支柱产业,在市场运行中起到了越来越重要的作用。现代机械产品普遍采用流水线作业,并尽可能解放劳动力,那么就促使工程师在产品设计时更加趋向于连接件,这样可以便于更换维修,以此降低制造成本,提高产品零件互换性,其中应用最为广泛的就是螺栓联接。螺栓不但可以获得很大的联接力,又便于拆装,可以通过标准化,大批量生产,极大的降低了成本,增加了互换性。螺栓联接作为汽车装配上的重要应用,据相关资料介绍,根据发动机产品和结构不同,每辆汽车发动机上的螺纹紧固件通常在1000-2000件左右,品种更是高达100以上,规格也是从M4-M32不等,而其中大约100个是与车辆的安全性能有密切联系的。

1、汽车用螺栓联接现状

螺栓作为紧固件,其在机车高铁,动车地铁,飞机货车上的使用环境大多是高强度高应力,在汽车上主要部件的使用环境为低应力高周期,但是仍然存在着极大的隐患。从安全角度来说,螺栓所联接的部件都是汽车的重要部件;从经济角度来说,所联接的部件都是很昂贵的。所以,螺栓失效时,损坏的不仅仅是它们本身,而是整个产品。

对于企业来说,螺栓断裂需要更换新螺栓,成本并不高,是通用的方式。但是,按照目前汽车企业流水线的作业方式来说,螺栓都是在分装线上松装的,到汽车完成后做的最后的预装,此时加装预紧力,螺栓会发生预紧断裂的情况。为了更换螺栓,需要拆卸发动机和前桥,相对成本,工作量的增大是一种更大的耗损。[1]

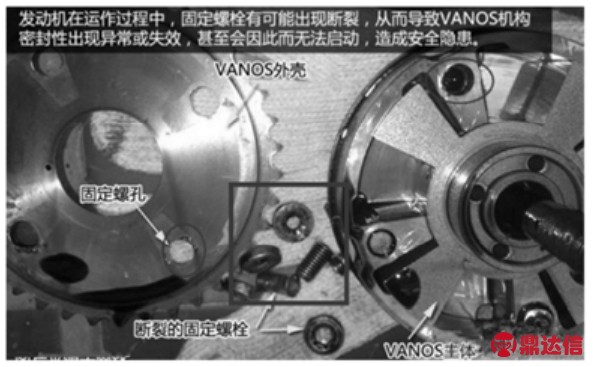

某款宝马发动机凸轮轴进气调节装置发生故障(如图1所示),引发车辆在行驶过程中发动机突然熄火,再次启动时发动机无法着车。通过一系列的检查,最终进行故障排除时,拆卸油底壳找到断掉的几个螺栓,原来是链轮固定螺栓强度不足,造成的疲劳断裂。[2]

图1 链轮固定螺栓断裂

2、基于《机械设计手册》的螺栓联接的强度计算[4]

现行的汽车行业螺栓强度分析基本都是基于《机械设计手册》的理论计算,由于安全系数要求有较高的强度余量,所选螺栓强度会远远高于所需强度。进行强度计算时,首先是根据联接的类型、装配情况、载荷状态等条件,确定螺栓的受力;然后按相应的强度条件计算螺栓危险截面的直径或校核其强度。

紧螺栓连接装配时,其螺栓危险截面的拉伸强度条件为:

F2为螺栓总拉力,![]() F0为螺栓预紧力,其中

F0为螺栓预紧力,其中![]() 为螺栓相对刚度,取值为0.2~0.3。

为螺栓相对刚度,取值为0.2~0.3。

3、基于德国VDI2230标准的螺栓联接的强度计算[5]

“VDI2230-2003螺栓强度校核标准”在德国及其它国家已获得广泛应用,适用于高强度螺栓的强度校核,使用该标准校核最大载荷下的工作应力。

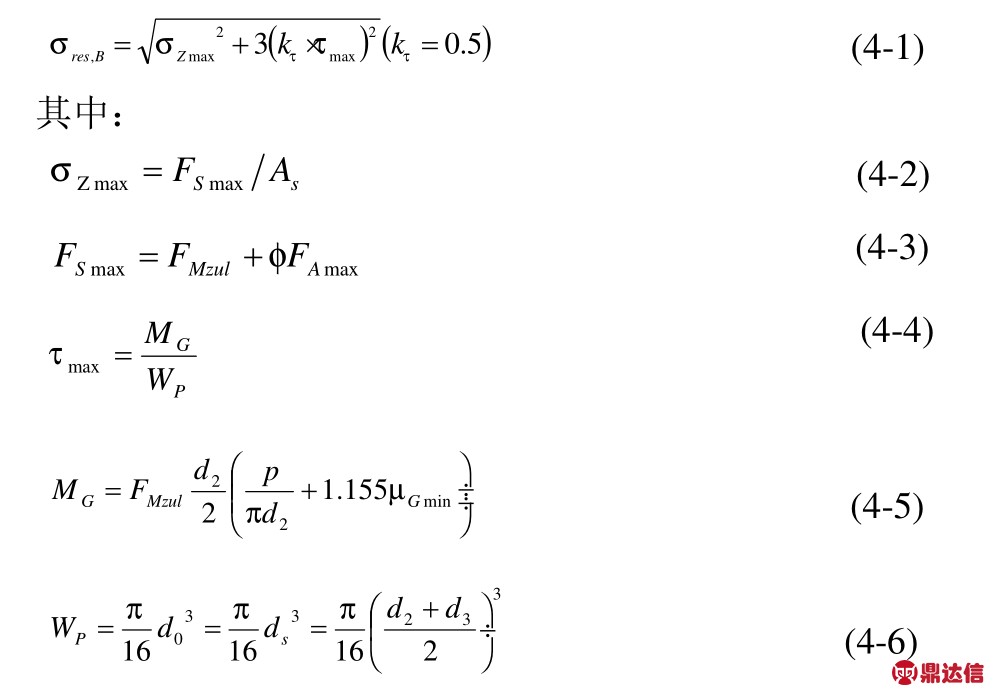

式中,σZmax为最大拉伸应力,τmax为最大扭转应力,kτ为减少系数,推荐值为0.5;FMzul为允许安装预载荷;P为螺距,d2为螺栓中径;µGmin为螺纹摩擦系数;d0为相应的螺栓最小横截面A0和主惯性矩的直径,在带有无螺纹直径为di的螺栓中,di小于等于应力横截面直径ds=(d2+d3)/2,为最不牢固的横截面直径。

VDI2230标准在用于校核螺栓强度方面,更加注重螺栓本身的各段尺寸,并将预紧力引起的螺栓扭转应力,以及螺纹摩擦系数精细的考虑在内。相对于机械设计手册粗略放大的相对刚度系数,该标准有效的降低了强度浪费。

4、结论

螺栓在汽车上的运用是普遍的,但是对螺栓的重视程度却远远不够,近几年频繁发生由于螺栓断裂引发的事故,可以看出螺栓身材虽小但位置关键。各大公司,特别是国际一线品牌对螺栓的选用设计也是严格的,但是同样发生由于螺栓强度不足发生事故,应该引起我们对设计过程的关注。德国VDI2230标准相对于机械设计手册的计算方式,更注重强度的有效利用,计算中考虑了温度、截面变化和摩擦系数等细节方面,为螺栓的强度校核提供了更加贴近事实的支持。