摘要:为改善滚滑轴承的润滑,运用两相流理论对其滑块进行油气润滑设计,建立滑块的油-气两相流CFD模型,分析不同入口角度、进气速度、进油速度和润滑油黏度对流场油相分布的影响。结果表明:油-气混合润滑方式能在内外滚道接触区形成有效的润滑油膜;油气管道夹角影响油滴分布,角度过大时大量油滴会在滑块侧面上附着,角度过小时油滴会在外滚道入口处堆积,造成供油连续性不好,油膜稳定性下降;进气速度过大会降低油滴附着率,无法形成有效油膜,而进油速度过大会造成润滑油累积,出现搅油现象,因此选择合适的进气和进油速度,才能控制油滴的大小和保持润滑过程的连续性;润滑油黏度会影响油滴在滑块上的附着效果,合理地选择润滑油黏度,才能保证流场油相分布均匀。

关键词:滚滑轴承;滑块;油-气润滑; 两相流

油-气润滑是一种气液两相流体冷却润滑技术,适用于高温、重载、高速、极低速等极端工况条件下的润滑[1-4]。相比油和脂润滑等传统润滑方式,油-气润滑能提供稳定的流量,其高速压缩气体能有效地带走轴承腔内的热量,具有良好的润滑散热作用[5-7],但其效果也受到许多因素的影响[8-11]。

滚滑轴承是一种由圆柱滚子轴承和浮环动压滑动轴承演化而来的新型轴承,其结构主要由外圈、滚子、滑块和内圈组成,它特别适用于重载低速、间歇运动及频繁启动等工作场合。对于滚滑轴承,其润滑不宜采用油或脂等常规润滑方式,这是因为采用油润滑会因滑块和滚子的运动而产生大量的热量,采用脂润滑会因滑块的刮挤作用而使润滑面失去润滑作用,增大摩擦力矩。油-气两相流润滑是一种适合滚滑轴承而值得探讨的润滑方式,为此,本文作者将在滚滑轴承的现有研究基础上[12-15],运用Fluent软件建立滑块的油-气混合润滑模型,分析不同影响因素对其油气润滑的影响规律,为后续滚滑轴承的油气润滑设计奠定基础。

1 滚滑轴承滑块的CFD油气两相流建模

1.1 选择模型

润滑油液高速进入滚滑轴承轴腔后,其流动属于复杂的湍流状态,流场速度、压力分布等均为非线性响应,需使用湍流模型来模拟轴承腔内的流动情况。在Fluent软件中,其常用湍流模型主要包括k-ε模型、k-w模型、雷诺应力模型(RSM)等,由于滚滑轴承腔内的流动存在旋流现象,为此选择k-ε模型中的RNG k-ε湍流模型,其湍流动能和湍流耗散输运方程[5]为

YM+Sk

(1)

(2)

式中:Gk表示层流速度梯度产生的湍流能项;Gb表示浮力产生的湍动能项;YM表示湍流脉动膨胀对耗散率的贡献项;C1ε、C2ε、C3ε是常量;αk、αε是k方程和ε方程的湍流Prandtl数;Sk、Sε是用户定义的湍动能项和湍流耗散源项。

为了研究润滑油在滚滑轴承腔内分布情况,Fluent提供了VOF、混合物(Mixture)和欧拉(Eulerian)3种多相流模型。其中VOF模型适合模拟几种互不相容的流体,Eulerian模型适合计算各相为互相贯通的连续体,而Mixture模型是一种简化的Eulerian方法,但是Eulerian模型比Mixture模型的稳定性差,会遇到收敛困难。故文中选用VOF模型。为准确追踪多相流的交界面,VOF模型引入相体积分数,其控制容积内所有相的体积分数之和为1。记第n种流体的相体积分数为αn ,当αn=0时,表示该控制体内为纯空气;当αn=1时,表示该控制体内为纯油;当0<αn<1时,表示该控制体为多相流体的交界面。VOF模型通过求解各个相的体积分数来区分相与相之间的界面,其中第n相的连续性方程为

(3)

式中:ρn为第n相流体的密度;vn为流体的速度;![]() 为两相之间的传质;Sαn为源项。

为两相之间的传质;Sαn为源项。

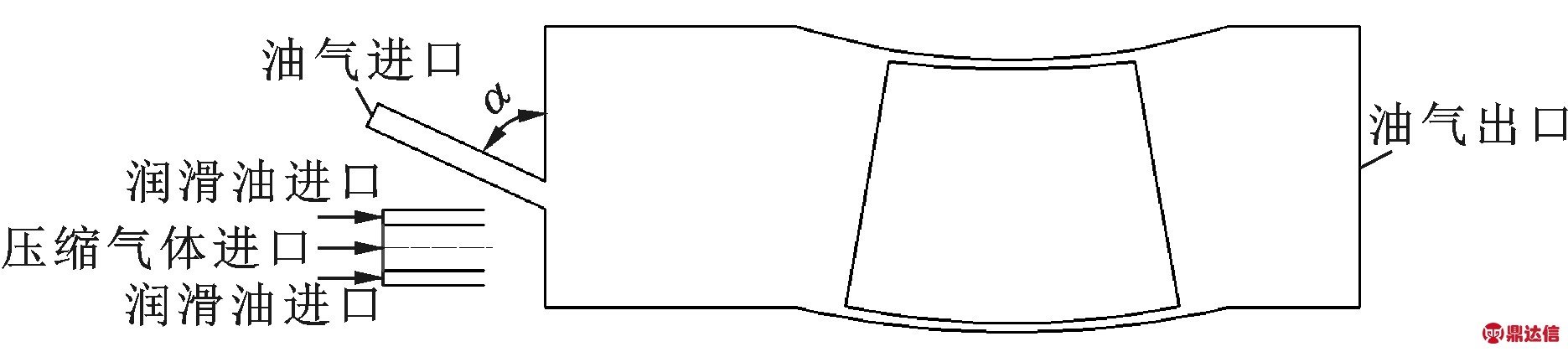

1.2 滑块的油气润滑结构及网格划分

滑块的油气润滑结构如图1所示,油气进口为同心环状管道,其外侧为润滑油入口,内侧为压缩气体入口,管道直径D=2 mm,润滑油入口宽度为0.4 mm,压缩气体入口宽度为1.2 mm。为了便于后续研究,定义油气进口管道与流域夹角为α。

图1 滑块油气润滑模型

Fig 1 Oil-gas lubrication model of slider

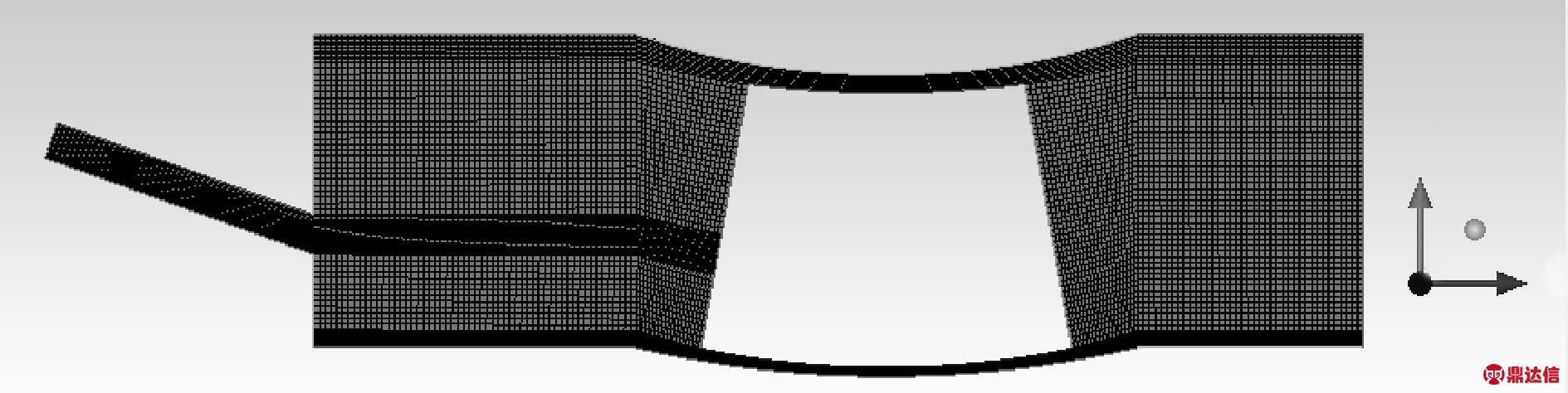

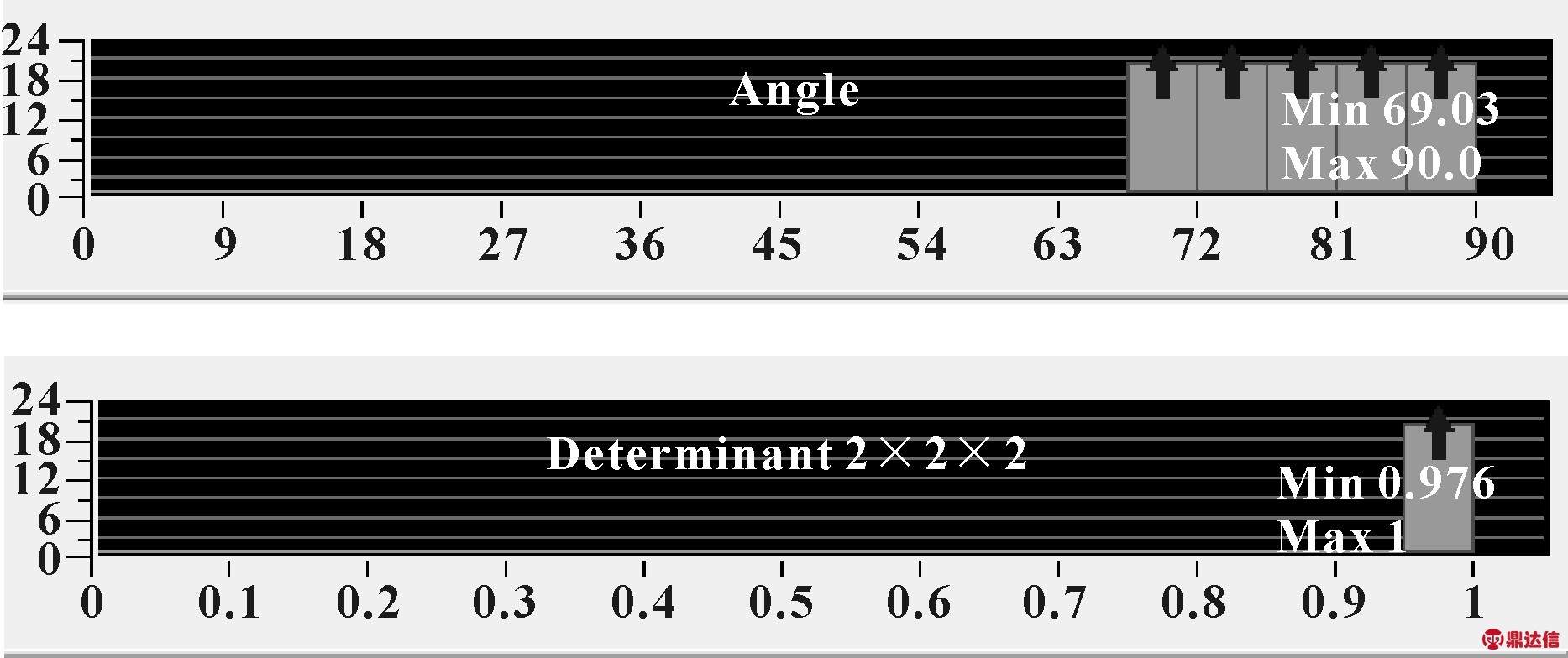

将润滑流域的二维模型导入ICEM软件进行四边形网格划分,如图2所示。图3所示为油膜网格质量检查结果, Determinant 2×2×2最小为0.976, Angle最小值为 69°,说明网格质量较好,满足计算要求。

图2 流域网格模型

Fig 2 Grid model of watershed

图3 网格质量检查

Fig 3 Grid quality check

1.3 参数选择与边界条件设置

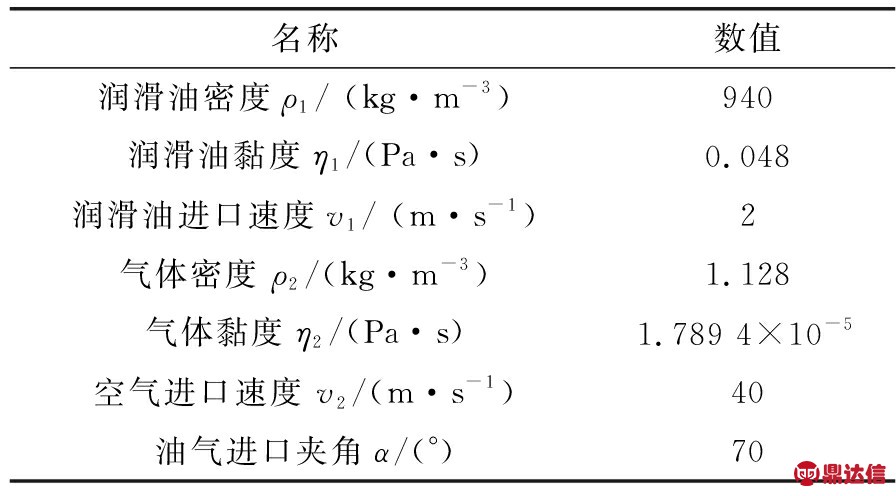

将流域网格导入Fluent中,设置相关的材料参数和流动参数,如表1所示。考虑重力的影响,采用瞬态计算模型进行数值计算。具体步骤如下:

(1)导入流体网格,检查网格质量。选择基于压力的求解器,设置瞬态求解方式,考虑重力影响设置为9.81 m/s2;

(2)打开VOF多相流模型,选择RNG k-ε湍流模型,同时设置润滑油和压缩气体的材料特性;

(3)油气润滑是一种大量气体携带少量润滑油的润滑方式,因此设置第一相为气体,润滑油为第二相;

(4)设置油气进口为速度进口,出口为压力出口,润滑油入口处的第二相初始体积分数为1,整个流场区域内的第二相初始体积分数为0;

(5)选择PISO压力速度耦合方法进行求解,压力、动量、湍动能采用二阶格式。

表1 油气润滑基本参数

Table 1 Basic parameters of oil-gas lubrication

2 计算结果及分析

2.1 润滑流场分布

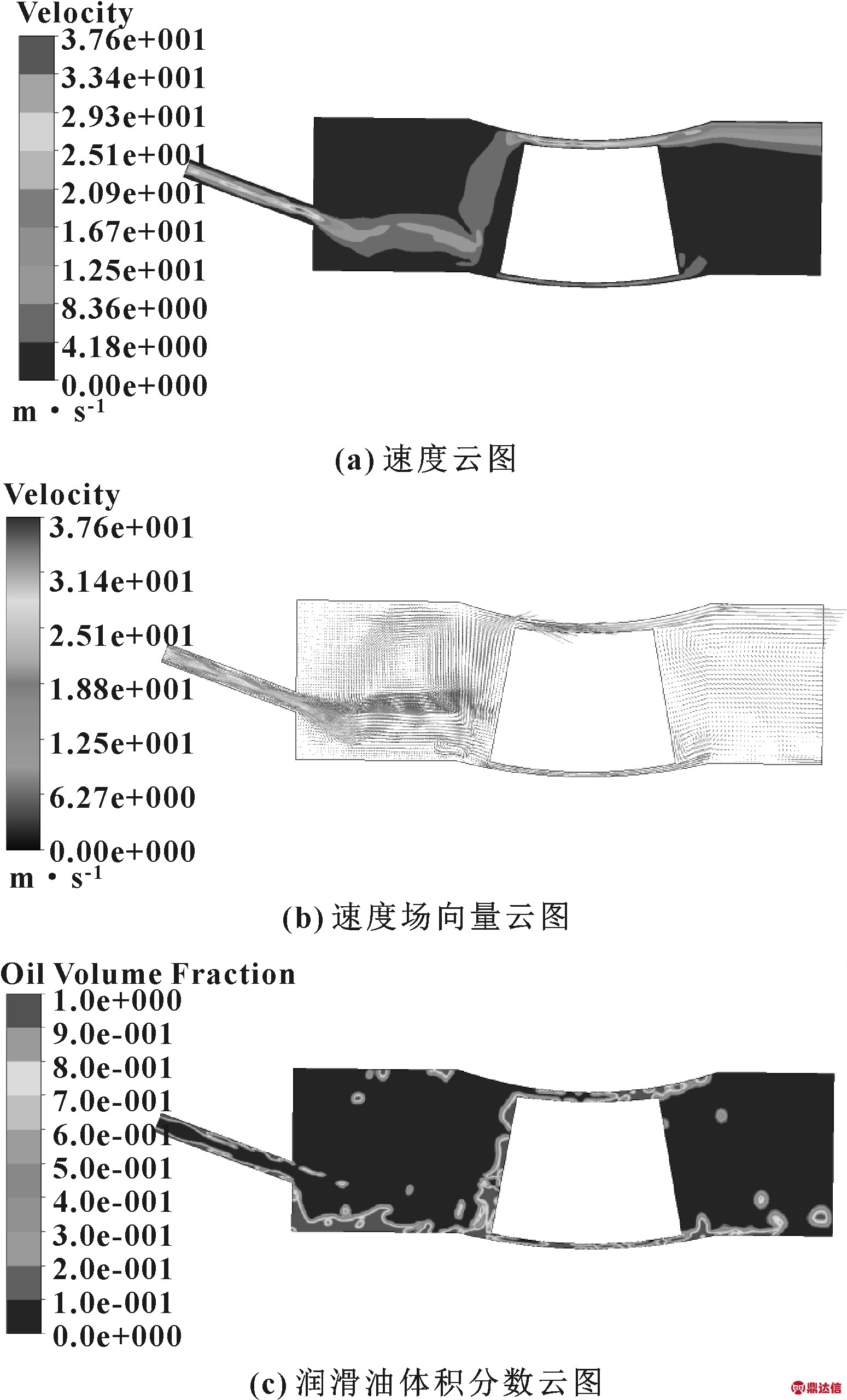

图4给出了0.25 s时的润滑区域速度云图、速度场矢量图和润滑油分布云图。此时油-气润滑区域已经达到平衡状态,润滑油进入到滑块与内外滚道的接触面内,起到了稳定的润滑效果。

由图4(a)所示的速度云图可知,在进口管道内压缩气体和润滑油没有完全混合,速度场范围的区别比较明显,管道两侧为润滑油进口,流速较慢,管道中部为压缩空气进口,流速较大,此时润滑油主要是沿着管道内壁流动;离开管道之后润滑油和压缩气体基本混合均匀,速度稳定在12.5 m/s左右,润滑油速度得到了较大的提高,外滚道接触区的速度大于内滚道接触区,内滚道接触区的油液体积分数低,外滚道接触区油液体积分数高。

从图4(b)所示的速度矢量图可以看出,外滚道接触区入口处出现速度漩涡,该位置润滑油与压缩气体出现了分离,少量润滑油在重力下向外滚道接触区流动;内滚道的速度方向基本和流动方向一致。

由图4(c)可知,润滑油主要分布在滑块与内外滚道接触区、滑块与外滚道接触区、油液进口侧的滑块端面以及在重力作用下的部分润滑油沉降面上,其中外滚道接触区的高体积分数油液占比大于内滚道接触区的高体积分数油液占比;同时可以看出一定体积的润滑油附着在滑块的轴向面上,油气混合物是沿着轴向面流进内滚道润滑区。

图4 润滑区域流场云图

Fig 4 Cloud map of flow field in lubrication area (a)velocity cloud map;(b)velocity field vector cloud map;

(c)oil volume fraction cloud map

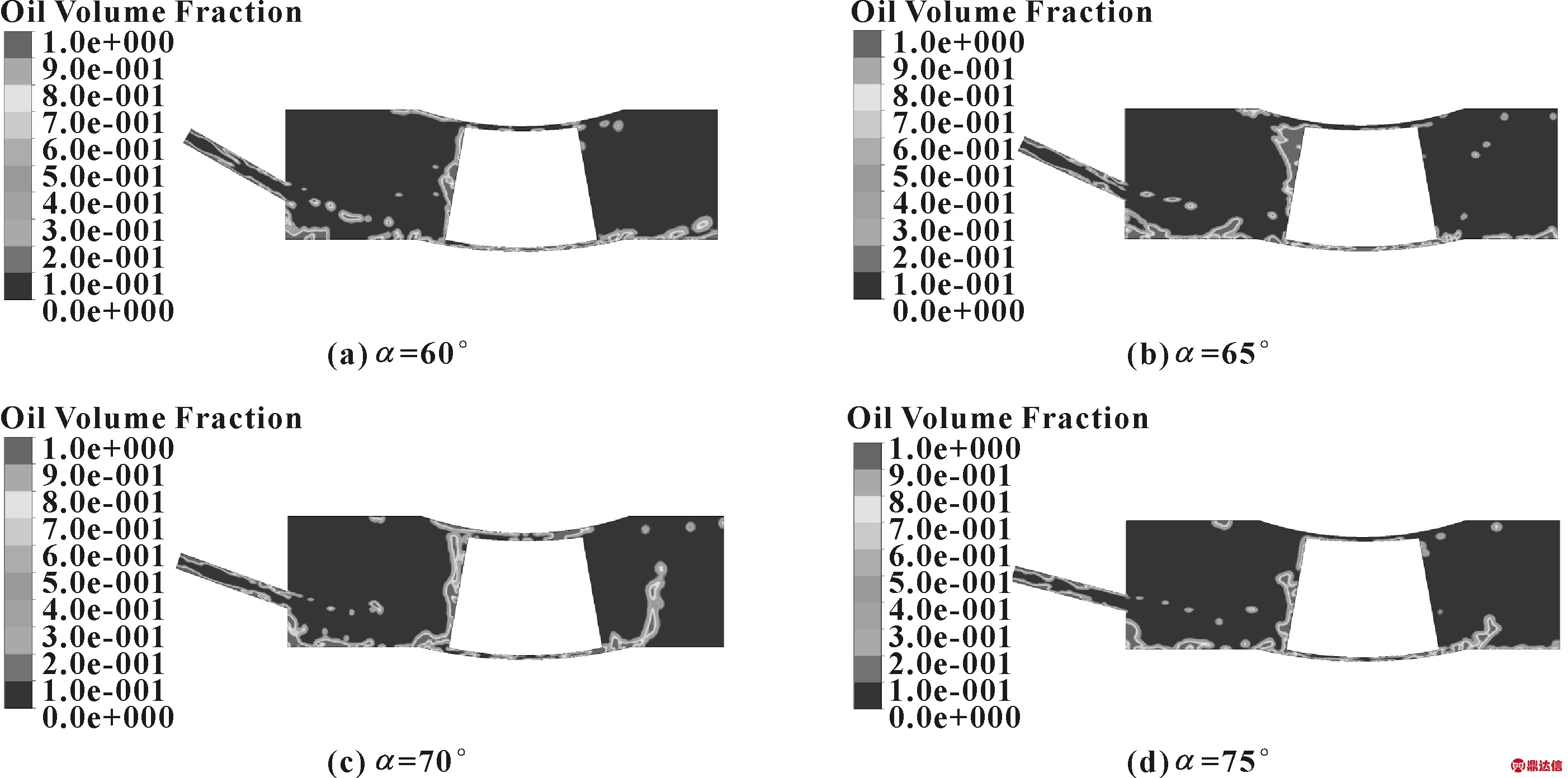

2.2 入口角度对润滑流场的影响

为了研究不同进口管道方位对润滑流场分布的影响,在其他参数不变的情况下,分别仿真计算夹角α=60°、65°、70°、75°时的流场分布。图5所示为0.125 s时不同角度的润滑流场油相分布云图。可知,4种角度下的滑块与外滚道接触区均形成了有效的润滑,区域内润滑油的体积分数都较高;α=60°、65°、75°时的油滴数量明显少于α=70°,油滴体积分数主要在0~0.6范围内,体积分数在0.6~1 内的油滴数量很少,可能会造成内滚道接触区润滑不充分;夹角为70°时内滚道接触区内油滴分布均匀,同时高体积分数的油滴数量较多,能够形成稳定的油膜和维持润滑的连续性。

图5 管道夹角对流场两相流分布的影响

Fig 5 Influence of pipe angle on two-phase flow distribution of flow field

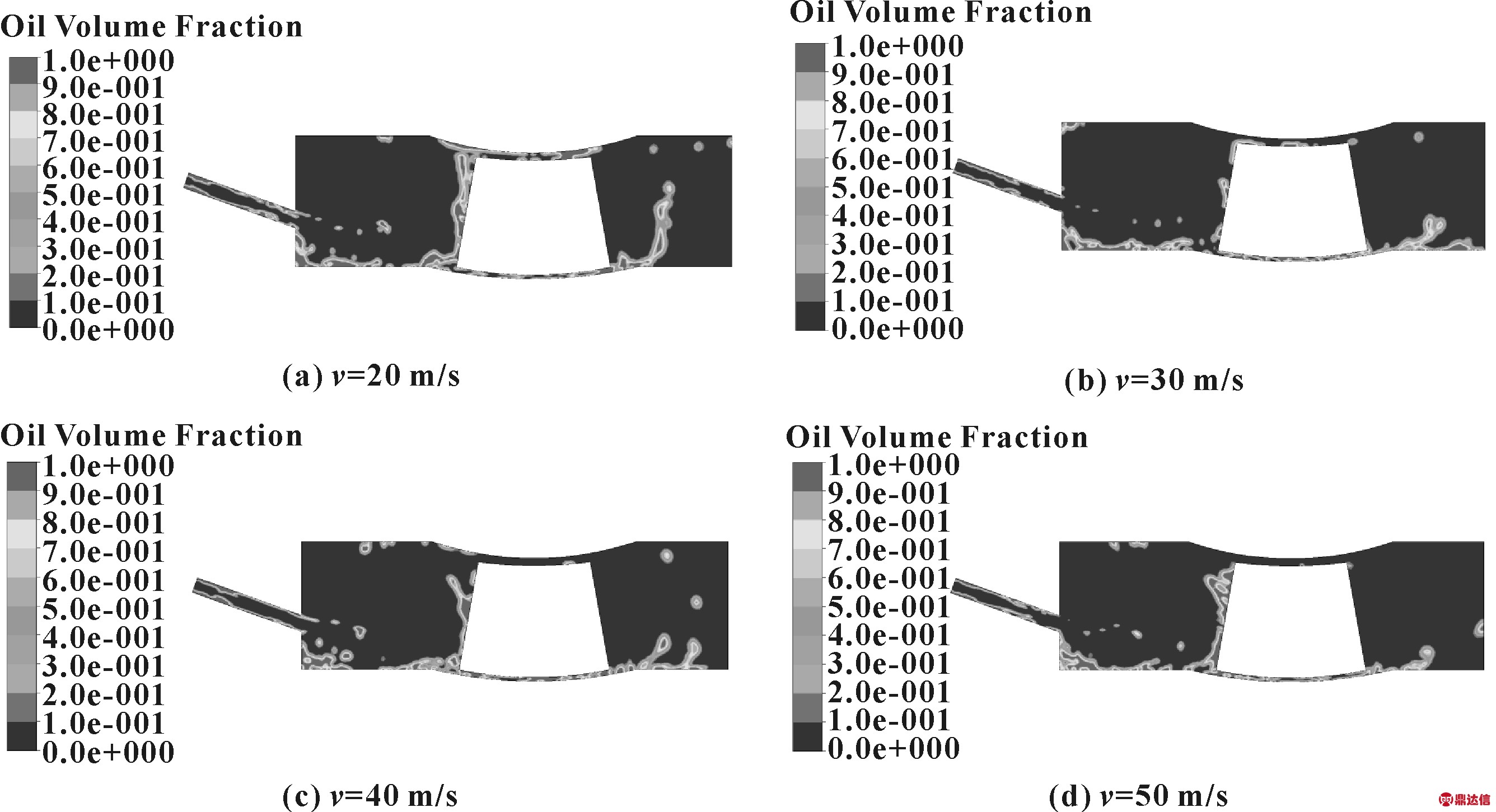

2.3 进气速度对润滑流场的影响

压缩气体的速度对油-气润滑过程的有效性具有重要的影响,气体速度太大会造成润滑油被完全吹散,无法形成有效的油膜,降低润滑油在接触面上的附着率;气体速度太小会导致气体无法将润滑油吹散成符合两相流的油滴,影响润滑效果,因此选择合理的进气速度对于油-气两相流润滑至关重要。图6所示为0.125 s时不同进气速度的润滑流场油相分布云图。

图6 供气速度对流场两相流分布的影响

Fig 6 Influence of gas supply velocity on flow field two-phase flow distribution

由图6可知,进气速度在20~30 m/s范围内,随着进气速度增加,外滚道接触区仍然能够形成有效的润滑油膜,但内滚道接触区的高体积分数油滴数量减少,滑块上附着的油滴数量减少;当进气速度增加到40 m/s时,内滚道接触区几乎不存在有效的油滴,高速气体将润滑油完全吹散,同时也降低了油滴在滑块上的附着率,导致润滑区含油量太低,滑块润滑效果大幅下降。

图6中结果表明,选择进气速度在20 m/s能形成较好的润滑效果。

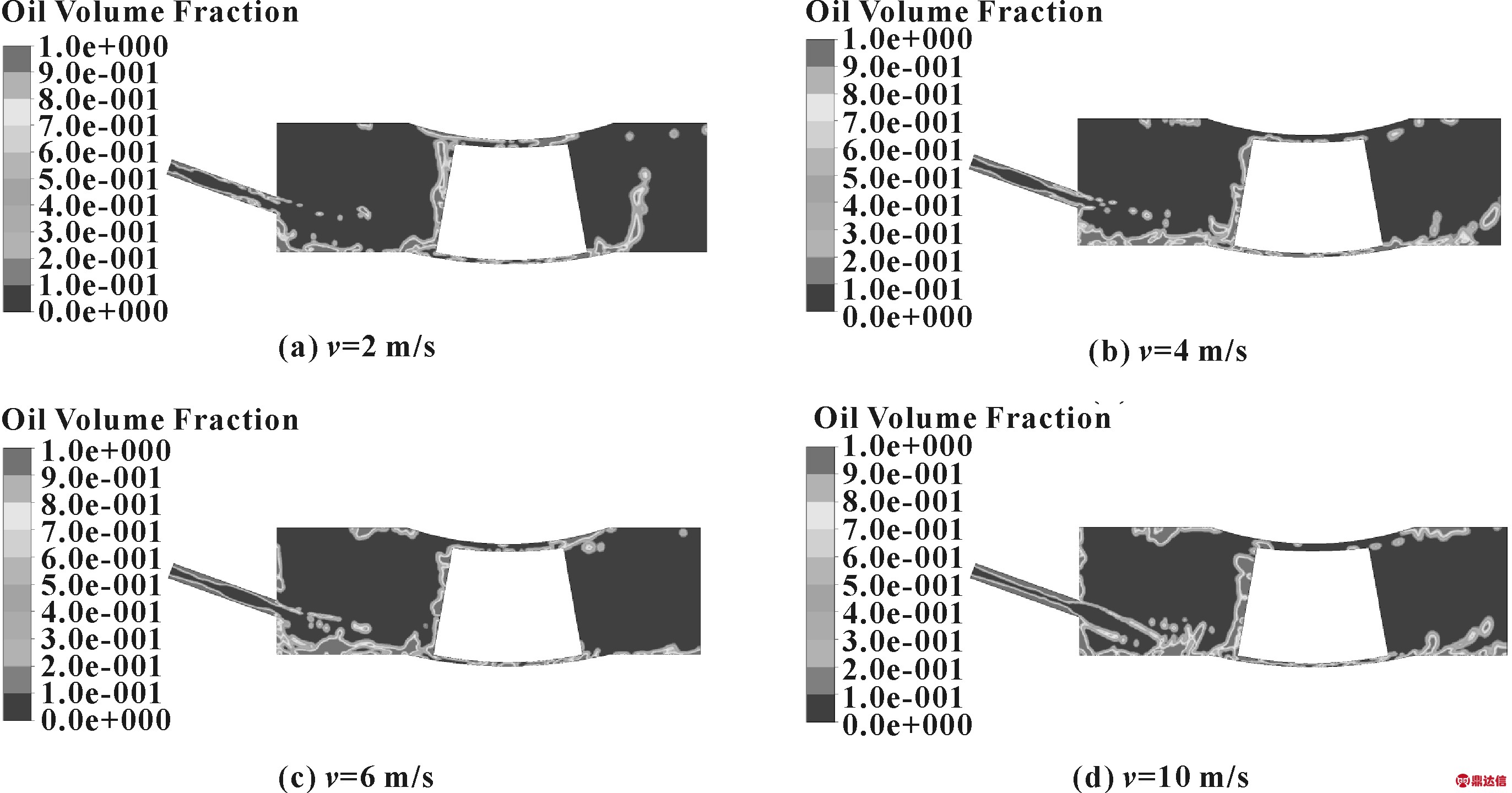

2.4 进油速度对润滑流场的影响

润滑油的进口速度是油-气润滑过程的重点研究内容。若供油量太少,会破坏润滑连续性,接触区不易形成稳定厚度的油膜,起不到润滑作用,最终导致滑块与滚道之间出现干摩擦;但过量的润滑油则会在轴承腔内产生搅油现象,导致油液温度升高,黏度下降,反而影响润滑效果。为了研究不同的供油量对油-气润滑过程的影响,保持其他参数不变,分别计算不同进油速度下的轴承腔内的流场分布。图7所示为0.125 s时不同进油速度的润滑流场油相分布云图。

图7 供油速度对流场两相流分布的影响

Fig 7 Influence of oil supply speed on flow field two-phase flow distribution

由图7可知,4种进油速度下滑块与滚道的接触区均形成了有效的润滑油膜,但随着进油速度的增加,滑块侧面和外滚道润滑入口处的高体积分数油滴数量增加,出现润滑油滴堆积现象,如v=10 m/s时外滚道接触区入口处的油液堆积量明显大于v=4 m/s时的堆积量;同时油滴直径也随着进油速度的增大而增大。油滴直径过大说明轴承腔内未形成稳定的油-气两相流,同时油滴直径过大会导致输送效率降低,大量的润滑油在重力和惯性力作用下堆积在入口处,使得轴承腔内出现严重的搅油现象,消耗能量的同时会产生大量的热量,使轴承温度升高,油液黏度降低,润滑条件恶化。

因此在油气润滑过程中为了避免油液过剩出现搅油现象,进油速度不能过大。从图7可见,进油速度在2~4 m/s范围内能形成稳定厚度的油膜。

2.5 润滑油黏度对润滑流场的影响

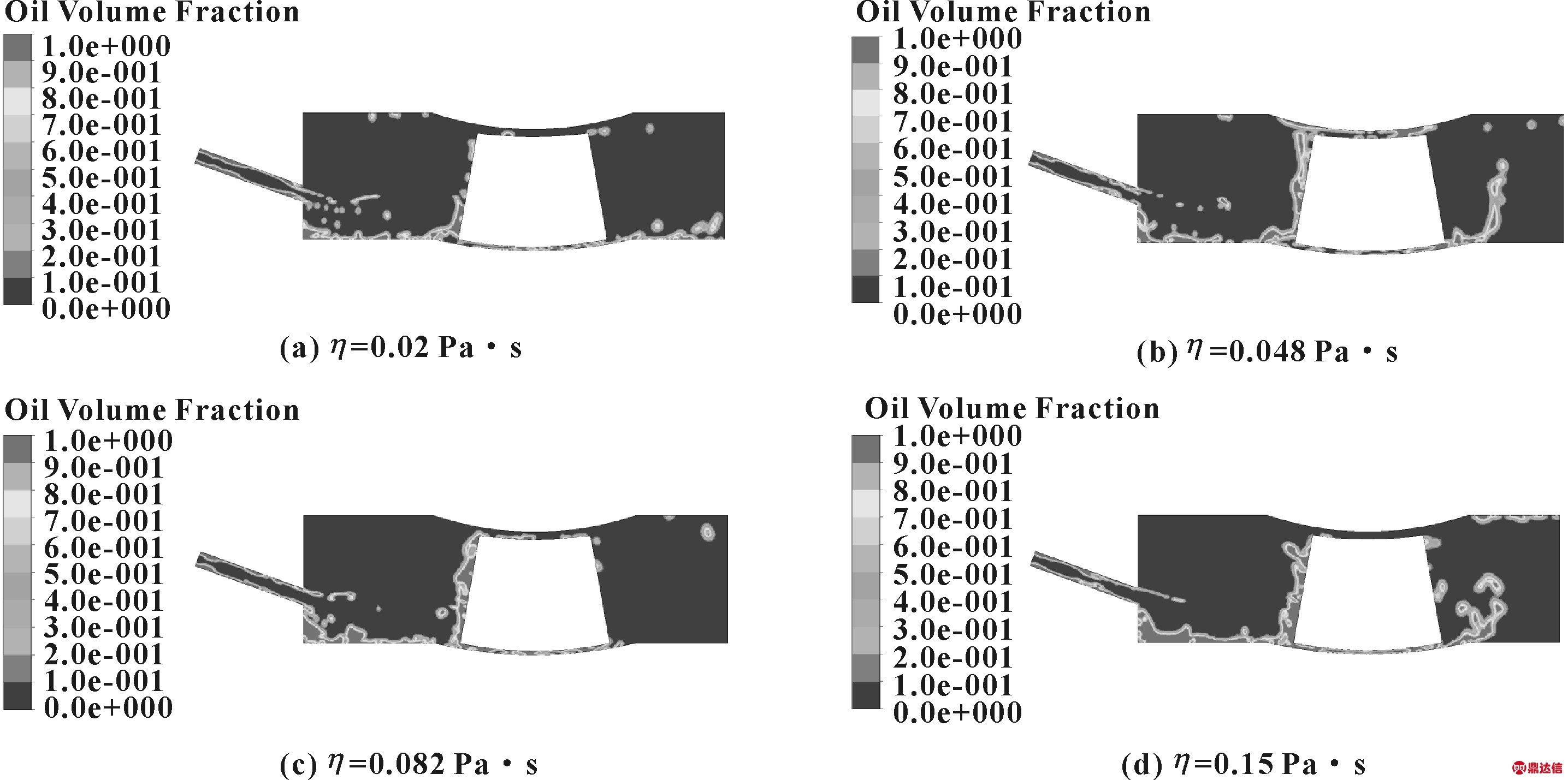

润滑油的黏度变化直接影响接触面油膜稳定性、摩擦磨损和功率损失等,选择合适的黏度有利于维持供油连续性和润滑稳定性。保持其他参数不变,分别计算黏度η=0.02、0.048、0.082、0.15 Pa·s时的润滑流场油相体积分数,提取0.125 s时的油相云图如图8所示。

图8 润滑油黏度对流场两相流分布的影响

Fig 8 Influence of oil viscosity on flow field two-phase flow distribution

由图8可知,当润滑油黏度为0.02 Pa·s时,滑块与内滚道接触区的润滑连续性较差,油滴数量较少,可见低黏度润滑油经压缩气体吹散后的油滴直径较小,无法有效地进入润滑区;当黏度为0.15 Pa·s时,内滚道接触区润滑油稳定也很差,表明压缩气体无法有效地吹散高黏度润滑油,油滴直径过大,使得大量的润滑油附着在滑块的侧面上,无法在惯性力和压缩空气的带动下进入内滚道润滑区;黏度为0.048 Pa·s和0.082 Pa·s时,内外滚道接触区均形成了稳定的油膜,同时入口处的润滑油量比较均匀,油滴在压缩气体的带动下进入接触区。因此,选择润滑油黏度在0.048~0.082 Pa·s范围内润滑效果较好。

3 结论

(1)油气进口管道夹角对轴承腔内的油相分布影响影响,角度过大时大量油滴在滑块侧面上附着,角度过小时油滴会在外滚道入口处堆积,造成供油连续性不好,油膜稳定性下降。

(2)进气速度过大,油-气两相流中润滑油含量低,在高速气体的作用下内滚道接触区的高体积分数油滴数量减少,油滴不容易在滑块接触表面上附着;合理的进气速度下摩擦副表面润滑油分布均匀,供油连续性好,不会出现大量润滑油堆积现象。

(3)进油速度小,润滑油经高速气体吹散后的油滴直径小,无法形成稳定的连续供油,润滑区高体积分数油滴的数量较少;进油速度过大,油滴直径增大,外滚道润滑入口处出现油液堆积,使得轴承运行过程中出现搅油现象,导致轴承温度升高。合理的进油速度能控制油滴的大小和润滑过程的连续性。

(4)润滑油黏度过高,润滑油会粘附在滑块的侧面上,无法进入内滚道接触区,使得高体积分数油滴数量减少,润滑稳定性下降,因此需要合理选择润滑油黏度,保证流场油相分布均匀