摘 要:针对塑件布局、脱模困难等问题,设计了1模1腔点浇口带三次抽芯斜滑块机构三板模具。塑件在模腔中的布局采用柄部在模具XY平面放置方式布局,浇注系统采用2个点浇口对塑件进行浇注。设计了4种类型5个机构来实现塑件的自动脱模,4种机构分别为定模斜滑块抽芯机构、动模滑块抽芯机构、动模斜滑块三次抽芯机构、顶针推管顶出脱模机构。动模斜滑块三次抽芯机构设计中,通过斜导柱驱动斜滑块完成斜面的第一次局部抽芯,利用斜滑块上的弹簧顶住斜推板来驱动斜顶针、斜斜顶、斜推管完成第二次延时抽芯,利用滑块上设置的拉杆对斜面完成第三次延时抽芯,实现了塑件斜面上不同特征的分次抽芯脱模,有效保证了塑件的成型品质和自动化注塑生产,简化了模具结构,有效降低了模具制造成本,能为同类塑件的模具结构设计带来有益参考。

关 键 词:斜滑块;脱模;机构设计;模具结构;抽芯

0 前言

塑料模设计时,模具结构的复杂程度与塑件形状的复杂程度息息相关,具体表现为:塑件的外形影响塑件的布局摆放、浇注系统设计及分型面的选取;塑件的局部区域特征影响塑件的脱模方便性[1-4]。塑件在模具中布局摆放时,首先考虑应尽可能地使分型面简单化,以便于加工,降低模具的制造成本,其次是应保证浇注系统浇口位置好设置,保证模腔的注射成型效果;再次是应尽可能地减少辅助机构的使用,特别针对塑件的脱模,尽可能地使脱模机构结构简单化、小型化、元件集成化,以有效降低模具的结构制造成本[5-8]。本文拟结合某特殊形状的支架盒盖的模具结构设计对此进行探讨,以供同类塑件的模具结构设计参考。

1 塑件结构分析

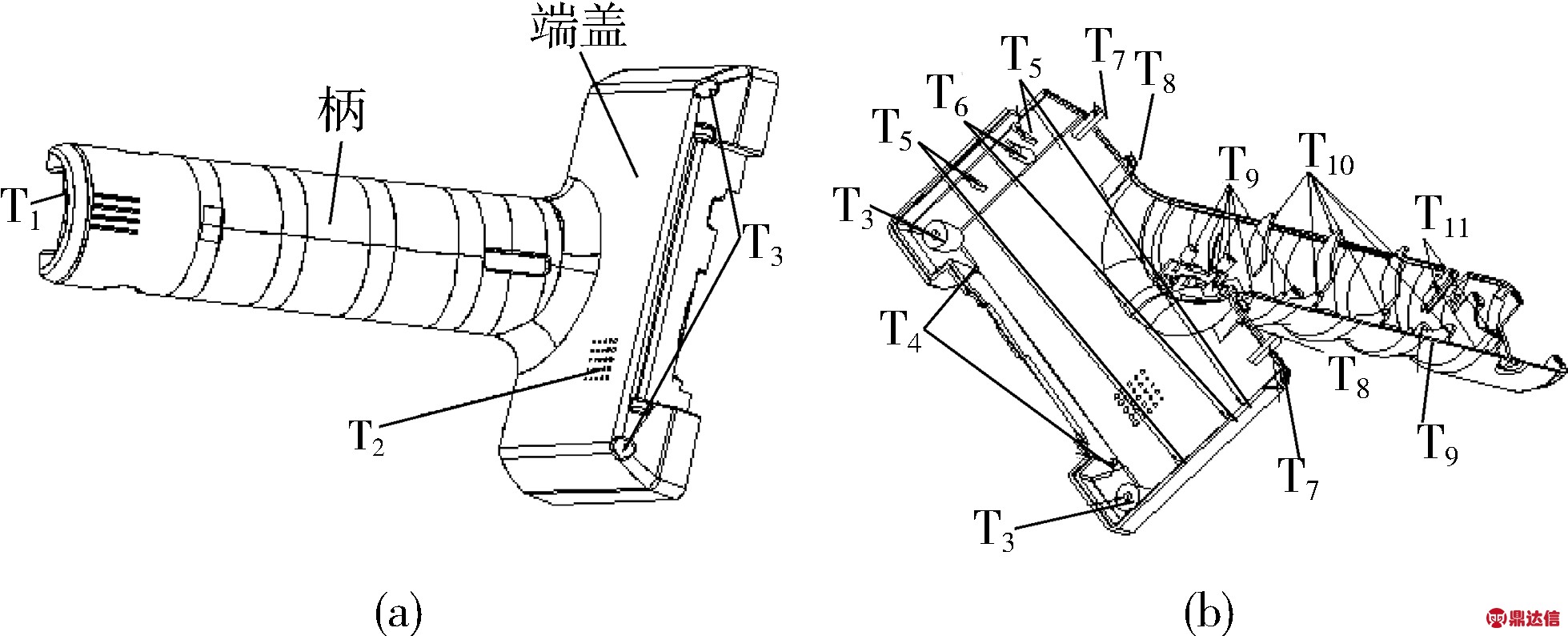

某特殊形状的支架盒盖结构如图1所示,塑件材质为丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)。塑件的主体形状由2部分构成:柄和端盖。塑件上影响模具结构设计的特征共有T1~T1111种特征。T1为柄端的端口槽、T2为端盖的壁上阵列的多个方孔、T3为端盖面上的2个螺丝沉孔、T4为端盖内壁的2处对称倒扣槽、T5为端盖内壁上的4处加强筋、T6为端盖内壁上的2个螺丝柱、T7为端盖内壁上的增强型插脚、T8为端盖内壁上的倒勾、T9为柄上内壁上6处大小相同的螺丝柱、T10为柄上内壁上6处加强筋、T11为柄上内壁上2处对称卡槽。塑件的柄和端盖成一定的立体夹角结合,导致塑件的形状非常不规则,给模具结构设计带来非常大的挑战。

(a)外表面轴测视图 (b)内表面轴测视图

图1 产品结构图

Fig.1 Product structure

2 分型设计

结合本塑件的结构特点,可以看出,塑件在模具中的布局摆放影响模具结构设计的难度。布局可以分为2种情况,柄端在模具XY平面上布局和端盖在模具XY平面上布局。显然,如果采用端盖在模具XY平面上布局,柄将被立起,成型件的高度变大,且柄上内壁的特征中,T9、T10、T11都只能采用斜向侧抽芯方式脱模,且斜向顶出脱模元件数量较多;T1只能前模先抽芯脱膜,模具须增加一次开模面;对于T4,还需采用斜顶机构顶出脱模,整个柄的外壁只能采用侧面抽芯来脱模;此种布局方式加大了模具的制造难度和成本,方案明显不可行。

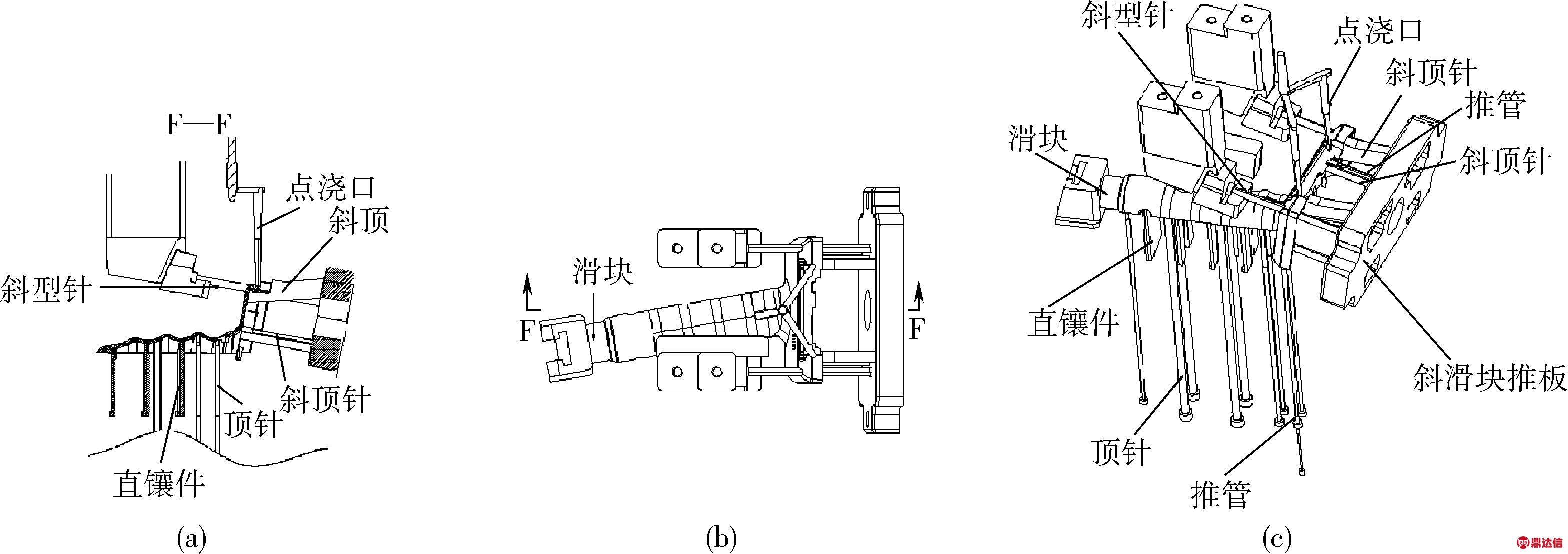

反之,若采用柄端在模具XY平面上布局,T1可采用侧面抽芯方式脱模,T2、T5、T7、T8、T9可采用1个共同的侧面斜滑块实施侧抽芯即可达到脱模的目的,T6须设计推管推出脱模,T4须在侧面斜滑块上设置斜顶机构实施2次顶出抽芯即可达到脱模的目的,T3的沉孔采用前模先抽芯滑块斜抽芯等常规机构即可实现脱模,T9~T11采用常规顶出机构即可实现这些特征的脱模。明显地,柄端在模具XY平面上布局比端盖在模具XY平面上布局模具结构设计要简单。其布局方案如图2所示,对应的分型面选用图2中所示的P0分型面。在此布局下,分型和脱模机构设计变的简单。脱模机构设计的难点是图2中K向视图所对应的特征的脱模设计。

(a)A-A剖视图 (b)B-B剖视图 (c)俯视图 (d)端部K向视图

图2 分型设计

Fig.2 Parting layout

(a)F-F剖视图 (b)脱模机构布局俯视图 (c)脱模机构设置轴测视图

图3 脱模机构布局

Fig.3 Layout of demoulding mechanism

柄端在模具XY平面上布局状态下,T1~T11各特征的脱模方式布置如图3所示。针对T1,采用1个滑块来抽芯脱模,针对T2、T3、T5、T7特征直接用1个侧面大斜滑块的侧面一次性成型抽芯来脱模;针对T4,则采用2个前模斜抽芯型针抽芯来脱模;针对T6,采用在侧面斜滑块上开设斜推管顶出来脱模;针对T8,则采用在侧面斜滑块上设计斜斜顶机构来实施脱模;针对T9,由模具的顶板上设置推管推出脱模;T10、T11特征则无须设计脱模机构,只需设置独立的便于加工的成型直镶件即可,显然,塑件的脱模机构设计得到很大的简化,简化后,模具可采用普通型三板模结构即可实现塑件的自动化注塑生产,简化后,模具结构设计难点在于端盖特征斜滑块两次抽芯机构的设计,该机构的两次斜抽芯的功能为:第一次斜抽芯完成T2、T3、T5、T7、T8特征的侧面斜抽芯脱模功能;第二次斜抽芯实现T4特征斜斜顶顶出、T6特征斜推管顶出脱模功能。

在此布局下,模腔的浇注系统得到简化,可设置2个独立的点浇口来保证塑件的饱满注塑,以弥补柄端流动长度过长的弊端。

3 模具结构分析

3.1 模具布局

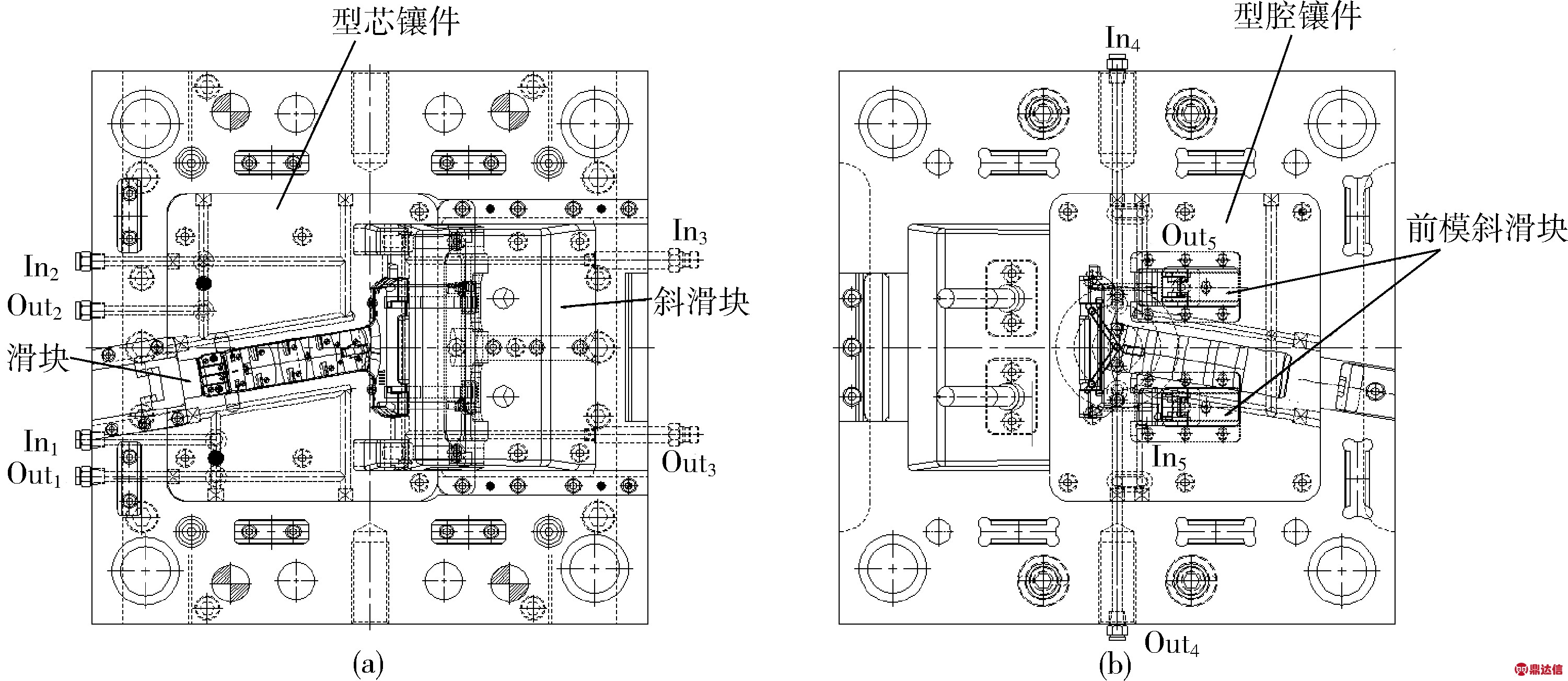

在分型及脱模方案确定好后,模具结构设计如图4所示,模腔布局为1模1腔。

3.2 浇注系统

模腔的浇口采用两点式点浇口,中间流道的布局采用Y形平衡布局,以保证料流能在模腔内端盖部分做快速充填后,快速流动到柄的充填尾端,保证塑件的注塑效果,中间流道采用U形流道,截面尺寸为8 mm×6 mm×6 mm。

In1~In5冷却水入口编号;Out1~Out5冷却水出口编号

(a)动模俯视图 (b)定模仰视图

图4 模具结构图

Fig.4 Mould structure

3.3 模架

模架选用龙记LKM细水口简化型标准三板模架LKM FCI型模架。模架导柱为4个,其中1个导柱采用偏心安装,以防止模具定模、动模部分在装配时装错。

3.4 冷却水路

冷却水路采用5条水路来对成型件进行冷却,型腔镶件19的冷却水路为In4~Out4、In5~Out5;型芯镶件18的冷却水路为In1~Out1、In2~Out2;端面斜型芯镶件33的冷却水路为In4~Out4;水路皆采用φ8 mm的管道,管道在模板与成型件之间的过渡采用O形圈进行密封,型腔镶件19、型芯镶件18的管道末端的密封采用铜堵进行密封,铜堵外面再用无头螺丝包防水胶带拧紧密封。

3.5 成型件

成型件采用镶件镶拼方式;应本塑件的ABS材质的成型要求,型腔镶件19材料采用NAK80,主要基于以下考虑:因其具有极好的加工性能和镜面抛光性,NAK80适合于抛光性能要求高的超级镜面模具,经深度机加工后也不必进行去应力处理,可施氮化处理,具有优良的抛光性能;从加工方便性方面考虑,其材料状态为预硬状态供应,加工方便,适于直接加工模具,不需要再做热处理;结合成型件修配性,从加工方便性来讲,材料的洛式硬度(HRC)为38~42,硬度均匀,适合焊接修补,比传统塑料模具钢(如P20)的机加工速度快10 %~20 %,因此,该材料能满足成型件的使用要求及保证本塑件的表面品质要求。

从模具经济性、模具寿命实用性角度考虑,型芯镶件18、T1滑块28、端面斜型芯镶件33采用P20较为合适,一则能降低材料的使用成本,另外一个是机加工较为容易,零件制造成本相对较低。

3.6 脱模机构

塑件脱模机构的设计是本模具设计的难点,对应设计了4种类型5个脱模机构来实现塑件的完全脱模,4种机构分别是:①定模斜滑块抽芯机构,该机构有2个,用于塑件T4特征的前模先抽芯脱模;②动模滑块抽芯机构,该机构有1个,用于T1特征的脱模;③动模斜滑块三次抽芯机构,该机构有1个,为多功能斜侧面抽芯机构,用于端盖侧面的侧抽芯脱模;④柄部完全顶出脱模机构,用于模具顶出板上顶出元件实施对柄部的顶出完全脱模。

3.6.1 定模斜滑块抽芯机构

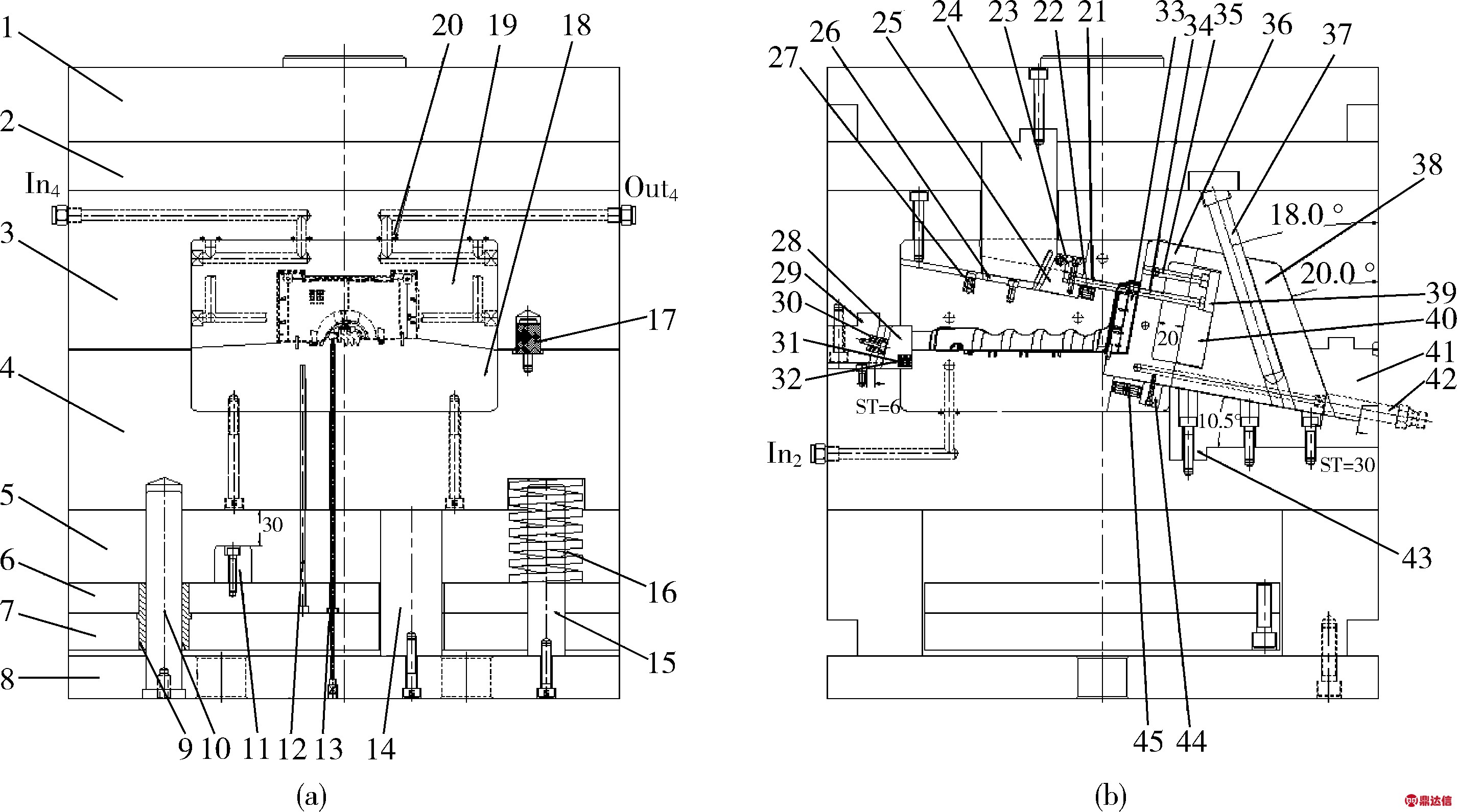

如图5(b)所示,机构的组成零件包括零件21~零件27,机构主要利用模具的第一次、第二次分型打开时,由通过螺钉紧固安装于面板1上的锁紧块24驱动前模斜滑块25将T4型针21从模腔内的塑件上抽出,先完成T4特征的先抽芯脱膜,前模斜滑块25由滑块弹簧22辅助驱动,由限位玻珠27对其进行限位定位,锁紧块24与前模斜滑块25的滑动配合为T形槽配合。

1—面板 2—流道板 3—定模板 4—动模板 5—模脚 6—顶针盖板 7—顶针推板 8—底板 9—顶针板导套 10—顶针板导柱 11—限位块 12—顶针 13—推管 14—支撑柱 15—复位杆 16—复位杆弹簧 17—树脂开闭器 18—型芯镶件 19—型腔镶件 20—密封圈 21—T4型针 22—滑块弹簧 23—型针压紧块 24—锁紧块 25—前模斜滑块 26—斜滑块压条 27—限位玻珠 28—T1滑块 29—楔紧块 30—T形块 31—第二滑块弹簧 32—限位螺钉 33—端面斜型芯镶件 34—斜顶针 35—复位杆 36—斜模板 37—斜导柱 38—斜滑块 39—斜顶针压板 40—斜推板 41—锁紧斜块 42—斜滑块冷却水管 43—斜滑块座 44—弹簧卡块 45—斜滑块弹簧

(a)模架结构 (b)抽芯机构安装I

图5 模具结构I

Fig.5 Mold structure I

3.6.2 动模滑块抽芯机构

机构组件包括零件28~零件32,机构为常用型斜导柱滑块抽芯机构,机构主要利用模具的第三次分型打开时,由楔紧块29上安装的T形块30驱动T1滑块28向外抽芯,由第二滑块弹簧31辅助驱动,抽芯行程由限位螺钉32限制,实现对T1特征的侧面抽芯脱模。楔紧块29通过螺钉安装于定模板3上。

3.6.3 动模斜滑块三次抽芯机构

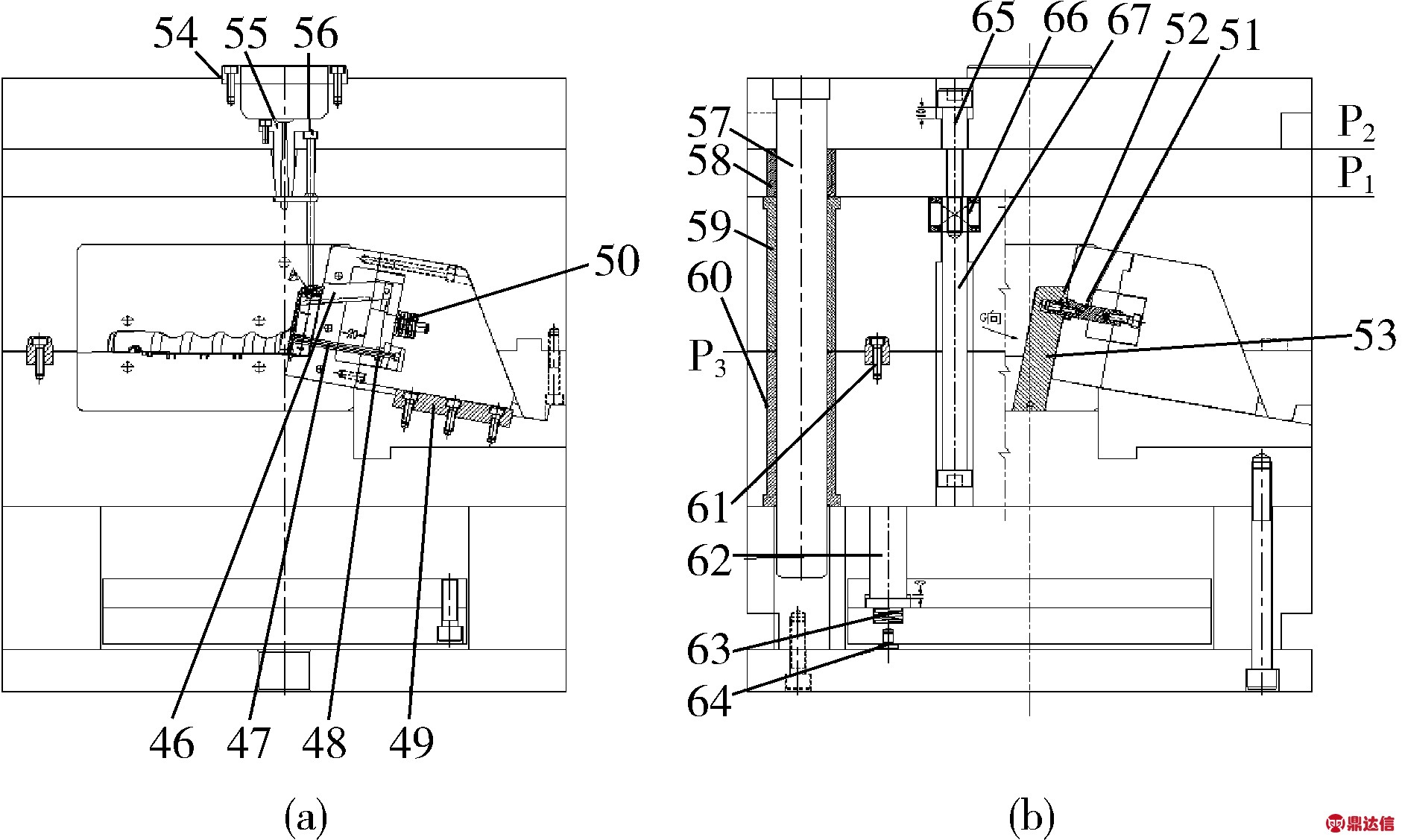

此机构是本模具设计的主要难点,机构组件包括零件33~零件52,机构由2个子组件构成,侧面滑块一次抽芯子组件和二次延时顶出子组件,如图6、图7所示。

46—斜斜顶 47—斜推管 48—斜斜顶座 49—斜滑块耐磨板 50—斜顶板驱动弹簧 51—树脂吸紧块 52—拉杆 53—端面小镶件 54—侧拉杆 55—定位圈 56—浇口衬套 57—拉料杆 58—导柱 59—流道板导套 60—定模板导套 61—动模板导套 62—精定位块 63—复位杆 64—复位杆延时弹簧 65—垃圾钉 66—流道板拉杆 67—流道板弹簧 68—定模板拉杆 P1—第一开模面

P2—第二开模面 P3—第三开模面

(a)抽芯机构安装II (b)模具工作原理

图6 模具结构II

Fig.6 Mold structure II

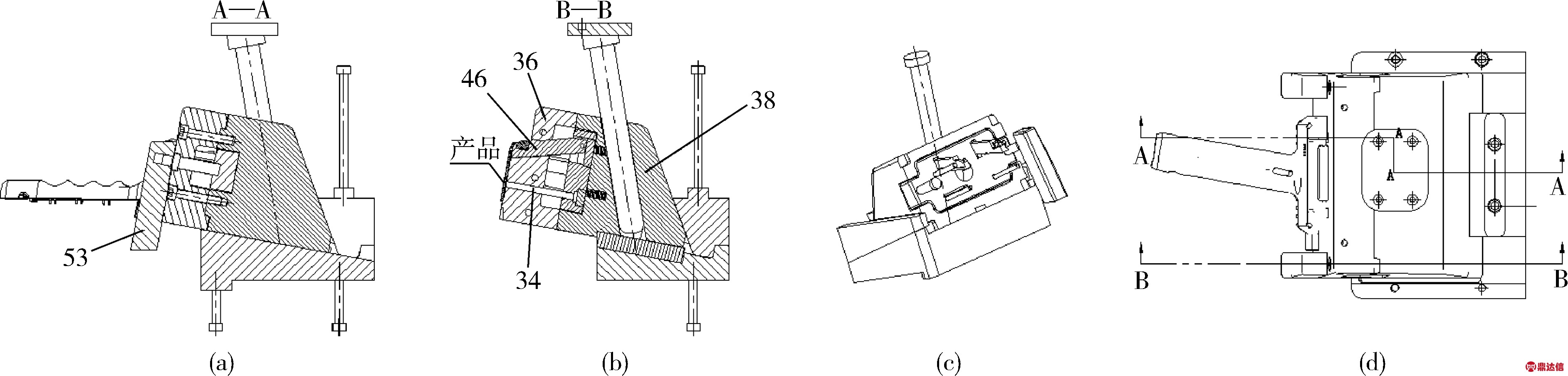

36—斜模板 38—斜滑块 46—斜斜顶 53—端面小镶件

(a)A-A剖视图 (b)B-B剖视图 (c)斜向轴测视图 (d)俯视主图

图7 三次抽芯机构

Fig.7 The third core-pulling mechanism

侧面滑块一次抽芯子组件的构成零件装配情况为:端面斜型芯镶件33和端面小镶件53构成塑件端面内侧壁的主要型芯;端面斜型芯镶件33通过螺钉紧固安装于斜模板36上,斜模板36再通过螺钉紧固安装于斜滑块38上,斜滑块38通过滑块压条安装于斜滑块座43上,斜滑块座43通过螺钉紧固安装于动模板4上,模具在第三次分型打开时,斜导柱37将驱动斜滑块38斜向外下方抽出,带动端面斜型芯镶件33实施对塑件的斜抽芯脱模,端面斜型芯镶件33上成型的塑件特征有T2、T3、T5、T7、T8特征。锁紧斜块41用于闭模时对斜滑块38进行锁紧,斜滑块弹簧45通过推动弹簧卡块44对斜滑块38进行辅助驱动,弹簧卡块44也同时对斜滑块38的向外抽芯行程定距。斜滑块冷却水管42用于斜滑块38及其上的端面斜型芯镶件33进行冷却。斜滑块耐磨板49用于斜滑块38的防磨损。斜滑块38向外抽芯运动分为2个阶段,第一阶段用于端面斜型芯镶件33的局部抽芯,斜斜顶46的抽芯,第二阶段用于斜顶针34、复位杆35、斜推管47的抽出,实现T4特征斜斜顶顶出、T6特征斜推管抽芯功能。第三阶段用于端面小镶件53的抽出,实现端面内壁的完全脱模。

二次延时顶出子组件零件装配情况为:斜模板36的一个重要作用是为斜推板40提供运动空间,斜推板40通过斜顶针压板39装有斜顶针34、复位杆35、斜推管47,通过斜斜顶座48安装有斜斜顶46,斜顶针34用于T3特征的斜向顶出,复位杆35用于斜推板40的顶回复位,斜推管47用于T6特征的顶出脱模,斜顶板驱动弹簧50用于斜推板40顶住,在斜滑块38向外抽出时,顶住斜顶针34、复位杆35、斜推管47、斜斜顶46做延时停留,并通过斜模板36的斜顶杆槽迫使斜斜顶46完成对T4特征的抽芯。端面小镶件53由树脂吸紧块51、拉杆52与斜推板40保持连接,第二阶段时能与斜推板40分离,以减小侧向抽芯脱模阻力。

动模斜滑块三次抽芯机构的工作原理为:模具在P3分型面处打开时,斜导柱37将驱动斜滑块38斜向外下方抽出,驱动端面斜型芯镶件33、斜斜顶46先完成第一步抽芯,而斜推板40在弹簧50的顶住下,先维持不动;随着P3的继续打开,斜模板36将带着斜推板40跟随斜滑块38一起抽出,完成第二步抽芯,同时,端面小镶件53与树脂吸紧块51分离;随着P3的继续打开,斜模板36通过侧拉杆54拉住端面小镶件53抽出,完成第三侧面斜抽芯。机构的复位过程则与打开过程相反。

3.6.4 顶出机构

高校辅导员可以利用高校校园网,宣传校园文化,用校园文化渲染校园学子,在各个院系的辅导员还可以对其各自的院系的网站加强建设,特别是服务类、思想引领类、社会实践、专业发展类可以逐日的进行更新,服务类可以把就业、资助、勤工助学、各类评优、日常活动、学生宿舍、报修等服务可以进行更新,思想引领类可以把党、团管理、以及活动等及时更新,社会实践类可以把一些实践以及实习的活动等及时更新,专业发展类就可以把院系的专业设置、专业团队与企业的一些合作、学科动态以及学术交流等及时更新在院系网站上,吸引学生的眼球,更进一步的提高学生的关注度,使学院网站成为学生获取信息的一个重要渠道,也是和院系老师联系的重要纽带。

3.7 辅助零件

导套58、59、60用于模板的运动导向;精定位块62用于增强模腔的闭合定位精度;复位杆63下方设置了复位杆延时弹簧64用于复位杆63的复位延时,以保证T1滑块28、斜滑块38先复位一定距离,不与顶针产生干涉。

4 模具工作原理

模具为冷流道点浇口三板板模,开模顺序为P1→P2→P3,闭合顺序为P3→P2→P1,如图6所示,模具的工作过程为:

①注塑。模具闭合,注塑机通过喷嘴、浇口衬套56、流道及2个点浇口向模腔内注塑,注塑完毕,冷却后等待开模;

②P1打开。注塑机动模板带动模具动模板后退,由于开闭器17的吸紧保持定模板3与动模板4的闭合,在流道板弹簧67的撑开下,模具将首先在P1开模面处打开,P1打开时,点浇口崩断,流道废料与模腔内塑件分离,同时,锁紧块24驱动前模斜滑块25将T4型针21从模腔内的塑件上抽出,先完成T4特征的先抽芯脱膜;P1打开的距离由定模板拉杆68定距控制;

③P2打开。模具动模继续后退,流道板2将被定模板3拉住一起后退,模具在P2开模面处打开,流道废料自动脱模;

④P3打开。模具动模继续后退,模具在P3开模面处打开,楔紧块29驱动T1滑块28向外抽芯,实现对T1特征的侧面抽芯脱模;同步地,斜导柱37将驱动斜滑块38斜向外抽出,带动端面斜型芯镶件33完成对塑件端面内壁的斜抽芯脱模;

⑤顶出。动模继续后退,注塑机顶杆将推动顶针盖板6、顶针推板7,驱动顶针12、推管13将塑件可靠地从型芯镶件18上完全顶出脱模;

⑥复位。复位时,T1滑块28、斜滑块38先做一定距离的复位,而后是顶针盖板6、顶针推板7自动先复位;之后模具在P2分型面处闭合,前模斜滑块25先复位;最后,模具在P1分型面处闭合,前模斜滑块25完全复位,模具完全闭合,等待下一个注塑循环。

5 结论

(1)结合塑件的布局、脱模问题,设计了塑件的1模1腔点浇口三板模具;模具中,塑件在模腔中的布局采用柄部在模具XY平面布局方式布局以降低模具设计和制造难度;进而,采用两点点浇口对塑件进行浇注,保证了模腔充填饱满性,降低了模腔的注塑难度;

(2)针对难脱模特征的脱模,设计了4种类型5个机构来实现塑件的完全脱模及自动化生产;4种机构分别为定模斜滑块抽芯机构、动模滑块抽芯机构、动模斜滑块三次抽芯机构、顶针推管顶出脱模机构,机构中,特别是动模斜滑块三次抽芯机构的应用,通过斜导柱驱动斜滑块完成斜面的第一次局部抽芯,利用斜滑块上的弹簧顶住滑块上设置的斜推板来驱动斜推板上的斜顶针、斜斜顶、斜推管完成第二次延时抽芯,利用滑块上设置的拉杆对斜面完成第三次延时抽芯,实现了塑件斜面上不同特征的分次抽芯脱模,在降低脱模阻力的同时,保证了塑件的脱模不变形,有效保证了塑件的成型品质和自动化注塑生产,简化了模具结构的同时,有效降低了模具的制造成本,能为同类塑件的模具结构设计带来有益参考。