近年来大尺寸窄边框及无边框液晶显示屏逐渐成为现在主流产品,其中无边框产品为了达到美观及安全的要求,需要将显示屏侧边涂覆黑胶替代边框。无边框液晶显示屏生产工艺中需要在切割工艺后进行边缘垂直面研磨,本文重点阐述无边框液晶显示屏边缘垂直面研磨制程技术的对比探究,为生产提供有力帮助。

1 引言

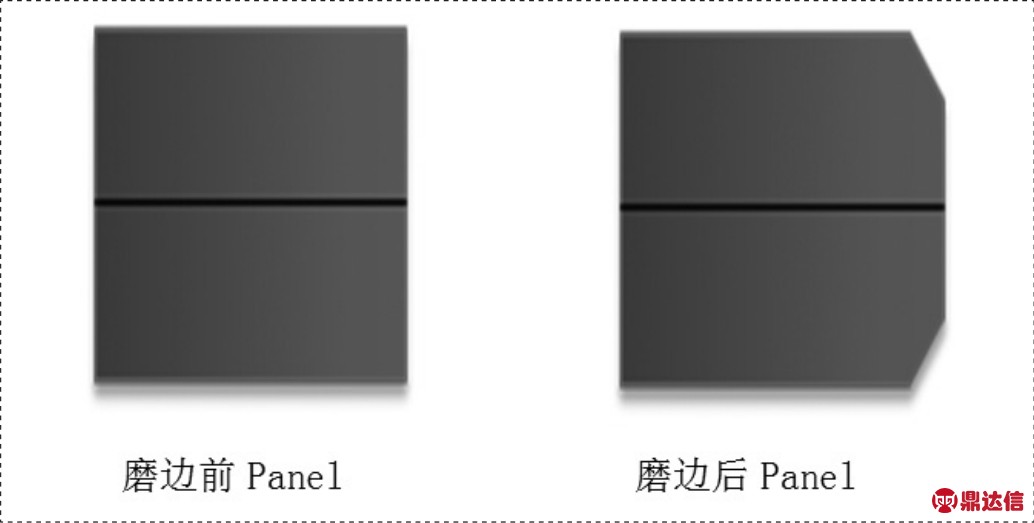

随着液晶显示装置生产技术不断发展,液晶显示装置逐步趋向窄边框化,进一步向无边框方向发展(桑青,王明超.无边框液晶显示——透过专利分析看发展现状[J].科技资讯,2016,14(21):138-139+141);在液晶显示器的生产过程中,液晶显示器单体前期工艺均是按玻璃基板进行量产的。这样在完成成盒工艺后,大片玻璃基板上有多个液晶显示器的单元需要进行切割,使之成为若干液晶显示器的单体(PANEL)。在液晶显示器生产工业中,此种玻璃分离技术是由切割工艺来完成的(艾雨.影响高世代TFT_LCD生产线液晶玻璃基板切割工艺的主要因素[J].科技创新导报,2012(8):74)。但是,切割工艺中的良率保证一直是液晶显示行业内的难题。切割主要工艺是使用切割刀轮将玻璃进行切割,切割产生的垂直裂纹可以使玻璃自动裂片,从而达到液晶显示屏分割的目的。但是切割工艺除产生有效裂片垂直裂纹外,也会产生横向微裂纹,这种横向裂纹及切割后锋利边缘在后续组装工艺中容易受力向单体内延展,会导致不同程度的裂纹扩张甚至是玻璃破损的发生。因此,为了保证液晶显示屏在后续运输等流程中的稳定品质,提高客户端产品的功能稳定性,我们需要通过磨边工艺将横向裂纹研磨消除及进行倒角,防止后期异常的发生。目前一些无特殊要求的产品主要研磨方式为通过研磨轮对液晶显示器各边缘进行研磨,一般研磨方向是从30°~45°逐渐接近玻璃磨掉横向裂纹,最终研磨面与玻璃形成一定角度(饶钦,郭小菊,郑重,康德功.视觉测量系统在液晶玻璃磨边中的应用[J].山西电子技术,2018(03):47)。磨边后状态如图1所示。

然而,随之市场对液晶显示产品提出更高的要求,产品不断的迭代更新,一些液晶显示器制造企业研发出无边框液晶显示器产品。这种产品在模组工艺中需要将显示屏侧面涂覆黑胶来代替原有产品的边框。而常规的斜边研磨方式,玻璃的侧面是不平整的,这样的半成品在模组涂黑胶过程中会严重影响产品的外观及品质。为了有效保证显示屏边缘黑胶的完整涂覆,很多显示器制造商采用了垂直磨边的研磨方法。这种方法既能保证玻璃侧面的研磨效果,又可以保证研磨后侧边的平整度,可以有效实现黑胶的正常涂覆,使得产品美观和实用。垂直磨边也根据不同生产的要求分为许多种工艺,下面具体介绍一下业内在使用的三种主要垂直磨边方案。

图1 磨边前后状态

2 垂直磨边工艺介绍

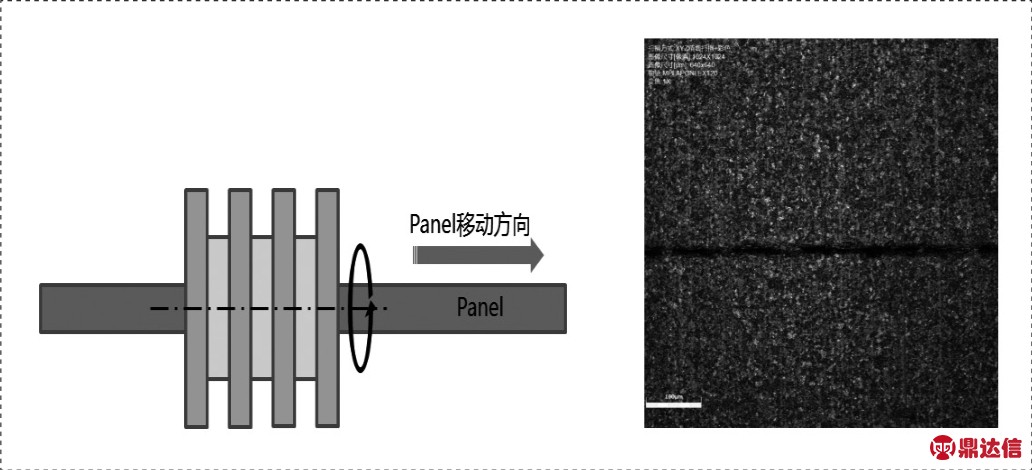

2.1 垂直纵向研磨

此种研磨方式是较为常见的一种垂直磨边方式,它凭借可通过在普通研磨基础上改造实现,操作简单等优点被广泛应用于液晶显示器单体的研磨工艺中。该方法仅使用研磨刀轮侧边缘,以研磨刀轮的外轮廓磨砂与玻璃边缘形成垂直角度,配合一定给水量,对玻璃的边缘高速摩擦,以达到侧面双板平整的目的。

该种方式的优势在于研磨刀轮位置的设定大体上与斜向研磨相同,需要改变的是,斜向研磨需将显示屏上下边缘同时进行研磨,这样我们需要用到上下两个研磨刀轮。而此种垂直的研磨方式可以直接在原有斜向研磨方式的基础上进行设备改造。方法为将刀轮整体垂直方向抬升,使产品与刀轮成90°,设备调试完成后,即可直接进行研磨的操作。这样的研磨方式得到了多机种显示工厂的广泛运用,原因是由于客户端不同产品的需求,工厂在生产中需进行频繁的切线作业,那此种方式就能兼顾各类产品的工艺要求,既可生产斜边研磨产品,又能兼顾无边框产品的生产,避免了生产线体的设备弊端,极大的提升了工厂生产效率。

图2 垂直纵向研磨示意图及玻璃边缘状态

然而以上描述的垂直磨边方式虽能解决频繁更换机种的问题,但此种研磨方式不能有效保证液晶显示屏边缘完全研磨,会有部分未研磨风险。原因是此种方式与玻璃垂直磨边,在研磨刀轮高速旋转过程中,极易将玻璃边缘打起(自下而上研磨),这样的状况是无法在此工艺中优化的,造成的后果就是显示屏边缘翘起后,侧表面上边缘就无法得到充分的研磨,会残存少部分未研磨区域,导致产品边缘强度降低,后期再运输过程中受力产生裂纹不良,甚至显示屏破损的发生,以上原因导致破损发生率0.15%左右,需要严格控制垂直磨边速度及研磨水量以降低破损发生率。

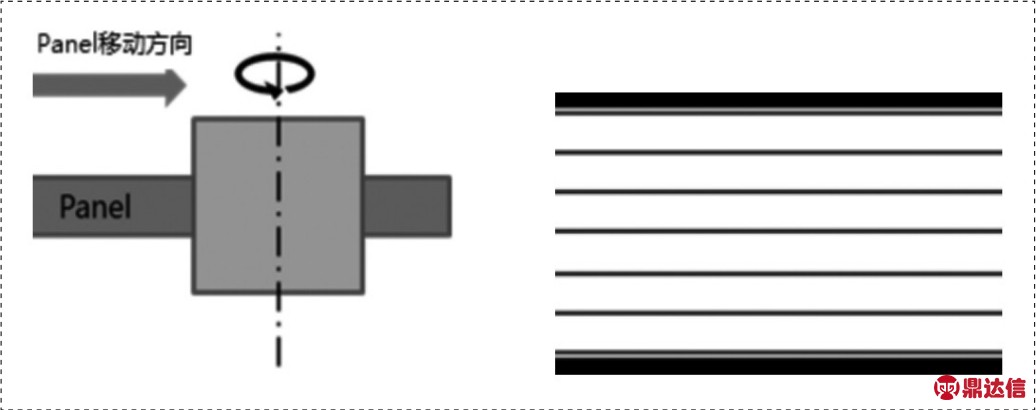

2.2 平行滚轮式研磨

有些企业对无边框产品提出了严苛的标准,对质量提出了更高的要求,他们选用了另一种垂直磨边方式,平行滚轮式研磨。此种研磨方式的研磨刀轮采取了水平横置的工艺设定,目的很明显,就是完全规避我们刚刚所描述的第一种研磨方式显示器研磨过程中翘曲的问题。此种方法的工艺相对也比较简单,研磨作业过程中,在显示屏的行进方向上,横置的研磨刀轮与玻璃的侧边缘处在同一水平位置,通过研磨刀轮高速的旋转,与玻璃边缘平行摩擦,达到去除裂纹及边缘不平整目的。在研磨品质上,前面已经提到,因此种研磨方法不会导致显示屏边缘的翘曲,因此,玻璃侧表面在研磨后相对是比较均一的状态,此种方法是一种比较均衡的垂直磨边工艺。然而该种磨边方式生产效率相对较低,目前主要应用于高端的四边无边框产品。

图3 平行滚轮式研磨示意图及玻璃边缘状态示意图

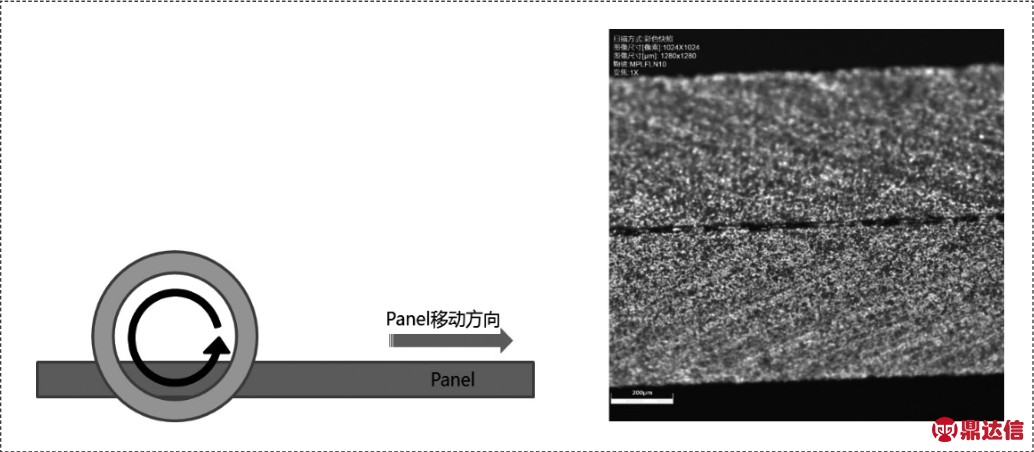

2.3 面部侧面研磨方法

此种方法是目前最为先进的一种研磨方法,也是保证显示器边缘研磨状态最好的研磨方法。使用该种研磨工艺产出的产品,据统计,产品在后期的运输过程中,其裂纹情况及破损发生率均处在业内较低水平,因此,这种方法是显示生产企业极其推崇的一种研磨方法。

图4 面部侧面研磨示意图及玻璃边缘状态

此种研磨工艺与上述两种研磨工艺均有较大区别,虽然同样运用了一个研磨刀轮的工艺,但是刀轮的使用部位由原来的边缘研磨变更为使用研磨刀轮的侧面进行研磨。在具体的研磨工艺中,首先刀轮的整体位置是与显示屏表面垂直放置的,使研磨刀轮的圆形侧面与玻璃的边缘呈垂直放置,在显示屏行进过程中,研磨刀轮运用侧面整体的磨砂区域对玻璃的边缘进行摩擦。由于研磨刀轮使用的侧面有效研磨区,覆盖玻璃的边缘面积更大,因此玻璃的边缘侧面基本没有研磨死角。同时,此种研磨方式为使用面部反复摩擦,同一位置经反复研磨(圆形覆盖),研磨量较大,玻璃研磨的效果最佳,能达到业内较高水准。同时在产能方面,这种方法同样在产品产能提升上面相对第一种方法有着优势。这种研磨方式在保证研磨品质的前提下,可以达到100mm/s的产品单体行进速度,而第一种也仅能达到70mm/s的行进速度。

3 结论

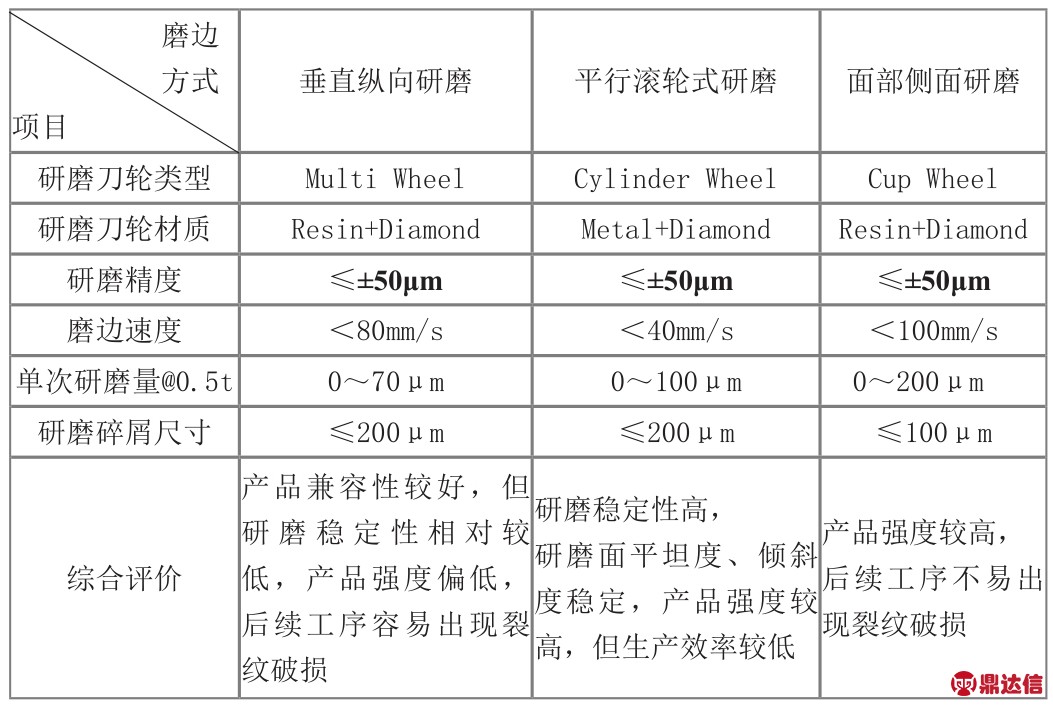

通过前述信息,对各工艺对比分析如表1所示:

表1 不同垂直磨边方式对比

从生产效率上来看,平行滚轮式研磨方法在生产速度上是低于其他两种研磨方式的。从研磨量和玻璃碎屑尺寸上来看,面部侧面研磨方式研磨量大于另外两种研磨方式,因此这种垂直磨边的磨边效果会提升,同时产生的玻璃碎屑小于其他两种方式,对后工艺影响也相对最小。最后综合来说,垂直纵向研磨虽然产品容易出现裂纹破损,但其可以兼容有边框和无边框产品生产,在无边框产品产量比重较小的工厂目前得到普遍采用。随着无边框产品市场覆盖率越来越大,市场需求越来越多,生产效率越来越快,产品性能要求越来越高,面部侧面研磨方式生产无边框产品优越性越来越明显,综合研磨量和研磨玻璃碎屑大小,面部侧面研磨方法在生产无边框产品工艺上较为稳定和为人认可。