摘要:传统的2D平板型显示屏贴膜工艺在3D曲面显示屏的应用上面临着新的技术挑战,现有的针对3D曲面显示屏的贴膜工艺技术也存在一定的局限性。为此,文章以3D曲面显示屏的智能手机为研究对象,提出基于真空热压合技术的3D曲面显示屏的贴膜工艺,以提高3D曲面显示屏贴膜工艺的自动化程度。

关键词:真空;热压合;3D曲面显示屏;贴膜

0 引言

3D曲面显示屏因为显示区域更符合人类视网膜弧度,不仅能在视觉感官上给人更好的体验,而且具有更节能、更环保的优点,从而被广泛应用到各种智能硬件的显示屏和触摸屏模组中。智能手机也不例外,三星S6edge、小米Note、VIVO Xplay等已经开始采用3D曲面显示屏,苹果、华为、Oppo等手机制造厂商也在逐步推出3D曲面显示屏的智能手机。由此可以预见,未来曲面显示屏将会被广泛应用到以智能手机、可穿戴设备为代表的智能显示设备上。

1 3D曲面显示屏贴覆面临的技术挑战

然而,正因为3D曲面显示屏的广泛应用,传统的2D平板型显示屏生产上所广泛采用的PE保护膜贴覆工艺、OCA贴覆工艺和偏光片贴覆工艺在3D曲面显示屏的贴覆上却面临着新的挑战。

(1)贴覆工艺将采用完全不同的技术路线。2D平板型显示器模组广泛采用Roller和Sheet两种贴覆方式。但不管哪种方式,都要求贴覆表面为平面,否则不能实现保护膜、偏光片、OCA等显示器零部件的贴覆。3D曲面显示屏膜类零件的贴覆将需另辟蹊径,而能切实解决该问题的专利和文献资料极少。

(2)CG(Cover Glass)、TP(Touch Panel)的定位方式将要重新考量。3D曲面显示屏不像2D平面显示屏那样在贴覆过程中有垂直的边沿可供机械靠边定位或者依据CCD边沿定位,因为曲面显示屏无笔直、正挺的边沿可供机械靠边,而且曲面形状的CG、TP等屏幕支撑件在CCD成像时不能提取清晰完整的边沿棱角,根本无法定位。因此,对于这类曲面型零件必须探索新的定位方式。

(3)无气泡、高精度的贴覆技术要求将面临新的难题。2D平面型显示屏的膜类零件的贴覆通常可以采用包胶滚轮进行气泡擀除,但如果是3D曲面形状的结构件根本无法利用接触式除泡方式。此外,如(2)中所述,由于待贴覆的基础零件无法准确定位,膜片贴覆后的精度将很难保证。而无气泡、高精度是检验贴膜工艺好坏的一个重要指标。因此,无气泡、高精度的贴覆技术面临新的难题。

由此可见,传统的2D平面显示屏的贴膜工艺不能直接应用到3D曲面显示屏的贴膜工艺上。为解决3D曲面显示屏贴膜工艺技术,业界进行了不同的探索。目前,关于3D曲面显示屏的贴膜工艺,概括起来有如下3种思路。

(1)采用低硬度滚轮的柔性变形方法擀气泡以达到无气泡贴覆。这种方式虽然可以有效地降低贴覆时的气泡数量和大小,但是无法完全保证3D曲面翘曲部位的气泡擀除,仅适用于平面或者介于2D和3D显示屏之间的2.5D显示屏的保护膜贴覆。

(2)贴膜头采用X/Y/Z/U四伺服轴结构。通过4个伺服轴的插补运算,模拟3D曲面显示屏外形曲线进行贴覆,这种方式对大尺寸曲面显示屏(如曲面电视屏)的贴覆有较好的效果,但是对于8英寸以下的移动显示设备的3D曲面显示屏无能为力。

(3)采用精密喷涂方式将液化保护膜通过机械手和喷涂系统喷涂到3D显示屏的外表面。这种方式成功的关键之处在于能找到将保护膜液化和喷涂后固化成膜的材料和催化技术,目前这种材料尚属于概念设想阶段,距离实际应用还有很远的路要走。

综上所述,目前针对3D曲面显示屏的贴膜工艺技术还比较欠缺,为此,本文提出利用真空热压合技术解决手机等智能硬件的3D曲面显示屏贴膜工艺技术问题的思路,继续探索3D曲面显示屏贴膜工艺技术的新路径。

2 基于真空热压合技术的3D曲面显示屏贴膜工艺技术方案设计

2.1 总体结构设计

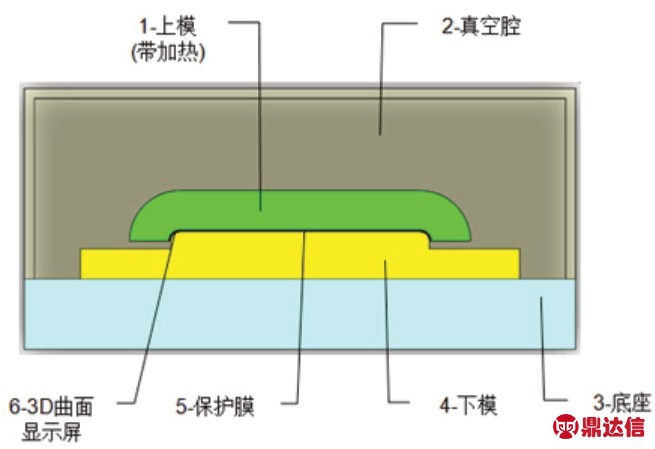

本文采用真空热压合技术,实验方案设计主要包含两大部分:①以3D智能手机为载体,依据智能手机 3D 曲面显示屏的外形设计制作一套模具,该模具包含上模即凹模和下模即凸模两个部分,其中上模上面设置有加热装置,提供加热时的热源;②是依据第一部分设计的模具的结构和大小,设计一个大小合适的真空容器,将模具置于真空容器中,在真空容器中完成 3D 曲面显示屏的贴膜工艺过程,总体方案设计如图 1 所示。

图1 3D曲面显示屏真空热压合技术贴膜结构简图

2.2 各主要功能部件设计

(1)上模即凹模的设计。根据3D曲面显示屏上凸表面的结构及尺寸设计一款凹模,可以完好无缺地包容整个3D曲面显示屏上凸表面,确保在热压合贴膜过程中的吻合度。

(2)下模即凸模的设计。根据3D曲面显示屏内凹表面的结构及尺寸设计一款凸模,可以正好支撑整个3D曲面显示屏内凹表面,确保在热压合贴膜过程中对整个3D曲面显示屏内凹表面的支撑。

(3)真空腔的设计。设计一款智能真空腔,可以根据设定的条件将容器中的空气自动抽出,并显示出真空度情况,以便在实验的过程中根据需要调整真空腔的真空度。

(4)加热装置的设计。按照凹模的结构与尺寸设计一款与凹模结构与尺寸相吻合的智能加热装置,以便在热压合贴膜过程中对温度进行调节,并保证热源均匀分布在整个凹模曲面上。

2.3 贴合工艺流程

如图1所示,贴膜时先将3D曲面显示屏6放置在下模4上,再放上需要贴覆的保护膜5,通过上模1的加热及压合,使保护膜自动拉伸变形,包覆曲面显示屏的整个3D外形,在这一过程中需要同时抽空真空腔2中的空气,使得保护膜和3D曲面显示屏之间的空气被抽出,从而达到无气泡贴合的目的。

3 需要解决的关键问题

(1)温度与保护膜材料变形量之间的关系。

温度必须与保护膜材料变形量有一个合适的对应关系。温度过低不利于保护膜的自动变形;温度过高却会使得保护膜过度软化甚至熔化,都不利于保护膜的贴覆。

(2)压合力对保护膜贴覆效果的影响。

在保护膜的贴覆过程中,除了温度适当之外,图1中上模1的压合力大小也必须合适,压合力过小可能会导致保护膜贴的紧密度不够,而压合力过大可能会压坏保护膜甚至是3D曲面显示屏。

(3)挤压时间对保护膜贴覆效果的影响。

在保护膜的贴覆过程中,挤压时间足够即可,时间过短可能不足以将保护膜压合到3D曲面显示屏上,时间过长却又浪费时间,降低了生产效率。

(4)真空度与气泡数量的相关性。

为了确保贴膜过程中不产生气泡,所以创造了真空贴膜环境,但是真空度的增加会使得贴膜成本上升。因此,需要找到一个合适的真空度,既能保证保护膜贴覆过程中不产生气泡,又能有效降,成本。

当然,温度、压合力、挤压时间和真空度并不是单独对贴膜效果产生影响的,而是综合作用的结果。因此,要想达到最佳的贴膜效果,而又保持一个合适的成本,除了单独研究上述参数对贴膜效果产生的影响之外,更重要的是要找到温度、压合力、挤压时间和真空度等参数的最佳综合配比,确保既能达到最佳的贴膜效果,又能保证高的生产效率,还能控制适当的成本。

4 结语

颠覆传统 2D 平板型显示屏保护膜滚贴的工艺方式,创造性地提出真空加热压合的贴膜工艺技术,为解决行业内 3D玻璃、3D 曲面显示屏的表面贴膜、热移印刷、全贴合等重点工序提供技术支撑,从而推动 3D 曲面显示屏制造自动化技术的发展,进一步促进电子信息产业的发展。

当然,基于真空热压合技术的3D曲面显示屏贴膜工艺技术目前还处于探索阶段,还有很多问题需要解决,凹模温度、压合力大小、压合时间、真空度等贴膜参数相互之间的匹配关系,需要不断地进行实验和优化,才能找到比较合理的匹配关系,进而确保贴膜质量和控制贴膜成本,才有实际应用的可能。