摘 要:某核电设备上使用的金属软管在1年内发生泄漏。采用扫描电镜、光学显微镜、显微硬度计等仪器对泄漏的金属软管进行了宏观和微观检验、硬度检测及化学成分分析。结果表明,金属软管的泄漏是由钢丝网套与波纹管发生摩擦引起的机械损伤导致的。同时,提出了相应的预防措施。

关键词:金属软管;波纹管;钢丝网套;犁痕;摩擦

0 引言

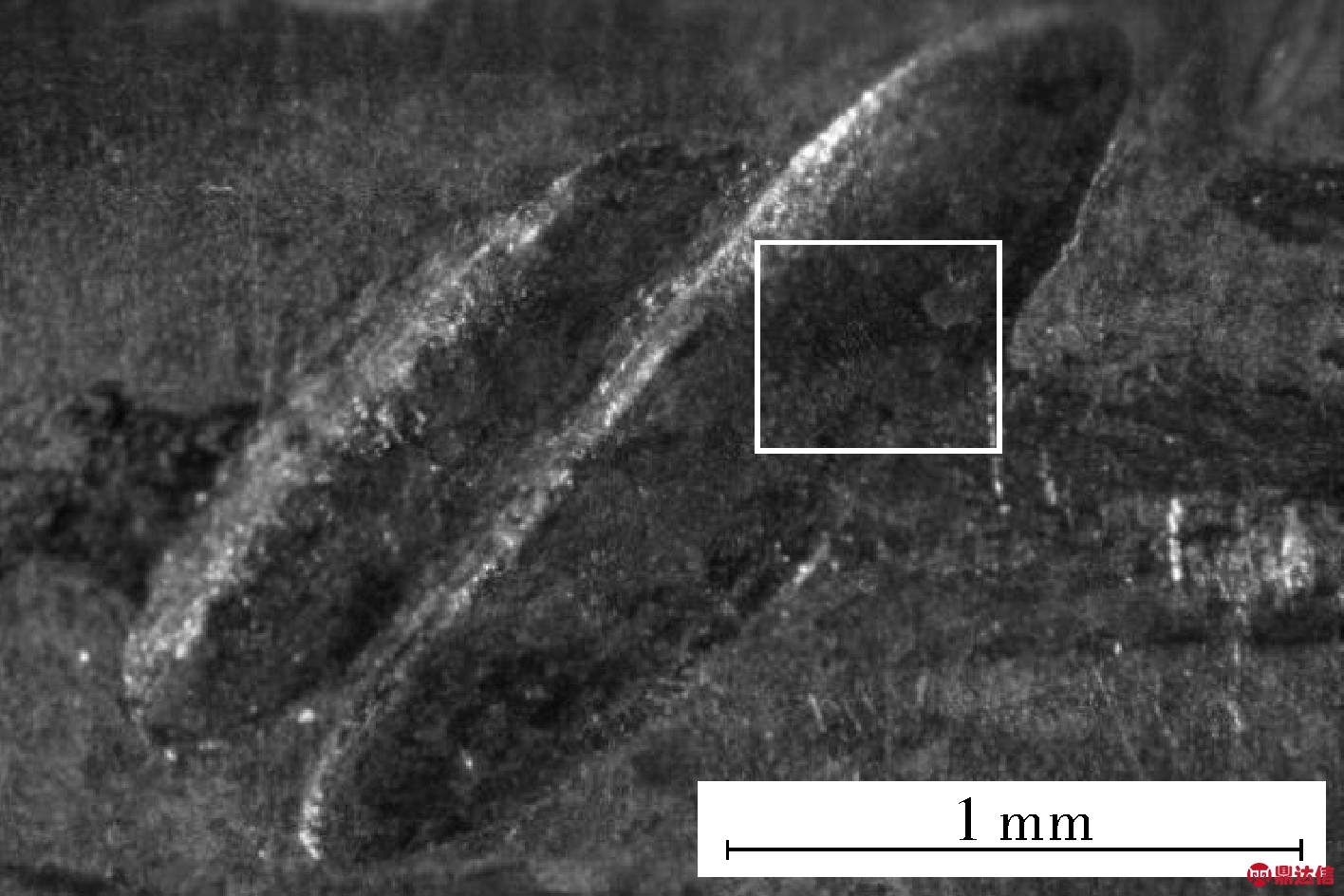

某主泵冷却水循环系统中使用的金属软管在1年内发生了泄漏,图1为使用单位采用气密性试验查找出泄漏部位、将该部位附近的钢丝网套去除后的金属软管的宏观形貌。该金属软管在使用现场竖直方向S形弯曲安装,两头法兰连接,通径DN80 mm,长度750 mm,现场有三维震动,有效振动加速度为水平2.1 mm/s,垂直4.3 mm/s,轴向8.5 mm/s。工作压力12 bar,工作温度75 ℃,介质为除盐水添加磷酸三钠,pH值11~11.5。

该金属软管按GB/T 14525—2010《波纹金属软管通用技术条件》[1]生产制备。波纹管材料为06Cr18Ni11Ti,壁厚0.3 mm,固溶热处理状态,材料标准为GB/T 3280—2007《不锈钢冷轧钢板和钢带》[2];网套采用钢丝编织而成,编织参数为64 mm×14 mm×0.4 mm,材料为06Cr19Ni10,冷拉状态,材料标准为GB/T 4240—2009《不锈钢丝》[3]。

文中采用化学分析、硬度分析、宏观及微观检验等方法,对该金属软管的泄漏失效原因进行分析,并提出相应的预防措施。

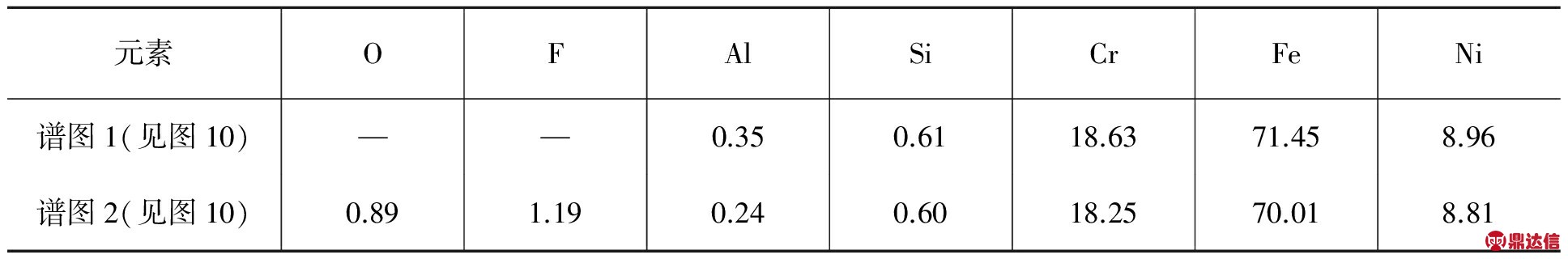

图1 泄漏金属软管宏观形貌

1 理化检验

1.1 宏观检验

1.1.1 泄漏金属软管宏观形貌

图1示出泄漏金属软管及泄漏孔部位的宏观形貌,该金属软管略呈弯曲弧形状。泄漏孔位于波纹管波峰上,与波纹管的轴成45°,与外部网套的钢丝编织方向一致,在泄漏孔附近有很多与钢丝编织方向一致的磨痕,磨痕处呈黄褐色。泄漏孔附近的外部钢丝网套有黄褐色锈迹。

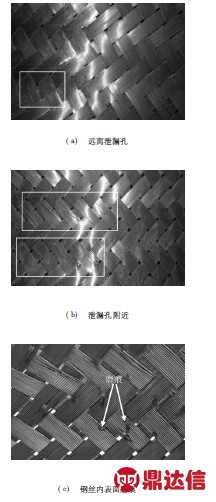

去除泄漏金属软管的钢丝网套,对钢丝网套内表面及波纹管进行宏观形貌观察。

钢丝网套内表面的宏观形貌如图2所示。可以看出,钢丝表面有锈迹,局部不平整,沿着钢丝的两个编织方向有钢丝凸出、翘曲现象。泄漏孔附近的钢丝网套内部的钢丝翘曲、凸出的程度更大,有的钢丝还发生错位折叠现象。将钢丝网套展开,在其内表面发现多处锈蚀部位存在磨痕。

波纹管的宏观形貌如图3所示。可以看出,金属软管整个波纹管段沿着轴向呈弯曲弧形状,泄漏孔位于波纹管背弯面一侧的波峰处。在泄漏孔附近的背弯面波峰上有许多磨痕,磨痕方向与波纹管轴向成45°,有的磨痕方向相互垂直,与外部钢丝网套的编织方向一致。

图2 钢丝网套内表面宏观形貌

1.1.2 波纹管泄漏孔、未磨穿磨痕、钢丝网套内表面磨痕宏观形貌

在图3所示的泄漏孔及未磨穿磨痕处分别取样,采用体式显微镜对其进行宏观检验。

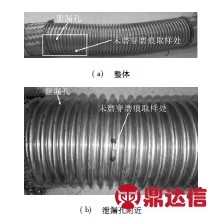

泄漏孔的宏观形貌如图4所示。可以看出,泄漏孔外表面有黄褐色斑,局部有被磨蹭的白亮层,泄漏孔两头开口较大,沿着一定的倾角逐渐延伸至内表面;泄漏孔内表面周围区域光滑,在泄漏孔边缘连着一条未完全脱离的金属皮。

>

>图3 波纹管的宏观形貌

图4 泄漏孔的宏观形貌

未磨穿磨痕的宏观形貌如图5所示。可以看出,磨痕位于波纹管波峰外表面,沿着与波纹管轴向成45°方向上呈凹坑状,凹坑内部有与磨痕形成方向垂直的细微痕迹。

图5 未磨穿磨痕的宏观形貌 50×

在图2(c)所示的钢丝内表面磨痕处取样,采用体式显微镜对其进行宏观形貌观察,从图6中可以发现钢丝内表面有一定的磨损,钢丝局部变形,呈扁平状。

图6 钢丝网套内表面磨痕宏观形貌 10×

1.2 化学成分分析

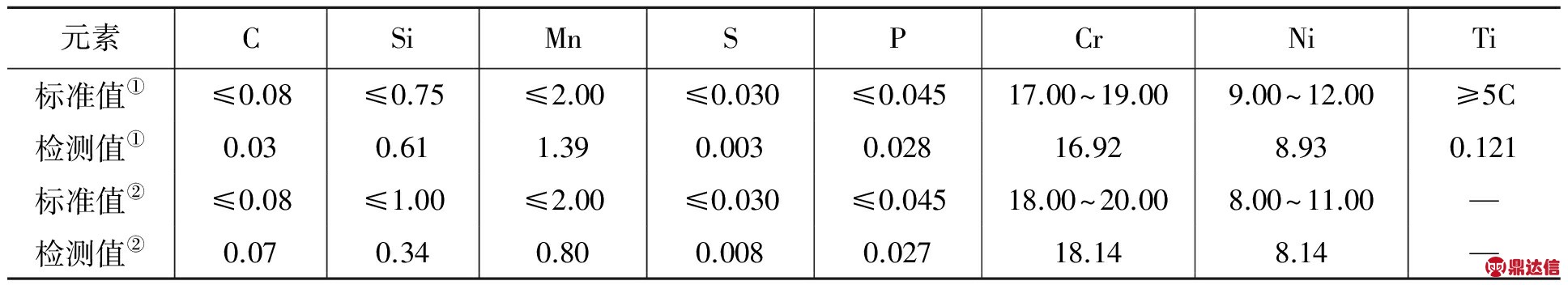

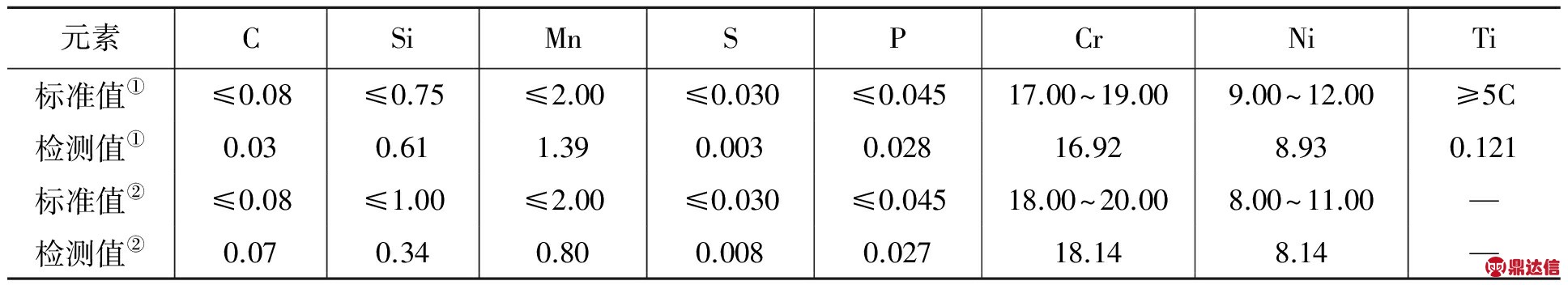

采用碳硫分析仪、电感耦合等离子体质谱仪、分光光度仪对波纹管、钢丝进行化学成分分析,结果如表1所示。

表1 波纹管、钢丝化学成分分析 %

注:①波纹管:材料为06Cr18Ni11Ti,原材料标准GB/T 3280—2007;②钢丝:材料为06Cr19Ni10,原材料标准GB/T 4240—2009。

对照波纹管原材料标准GB/T 3280—2007《不锈钢冷轧钢板和钢带》,其Cr,Ni,Ti含量偏低,但在GB/T 222—2006《钢的成品化学成分允许偏差》范围内;对照钢丝原材料标准GB/T 4240—2009《不锈钢丝》,钢丝的化学成分合格。

1.3 波纹管泄漏孔、未磨穿磨痕微观形貌

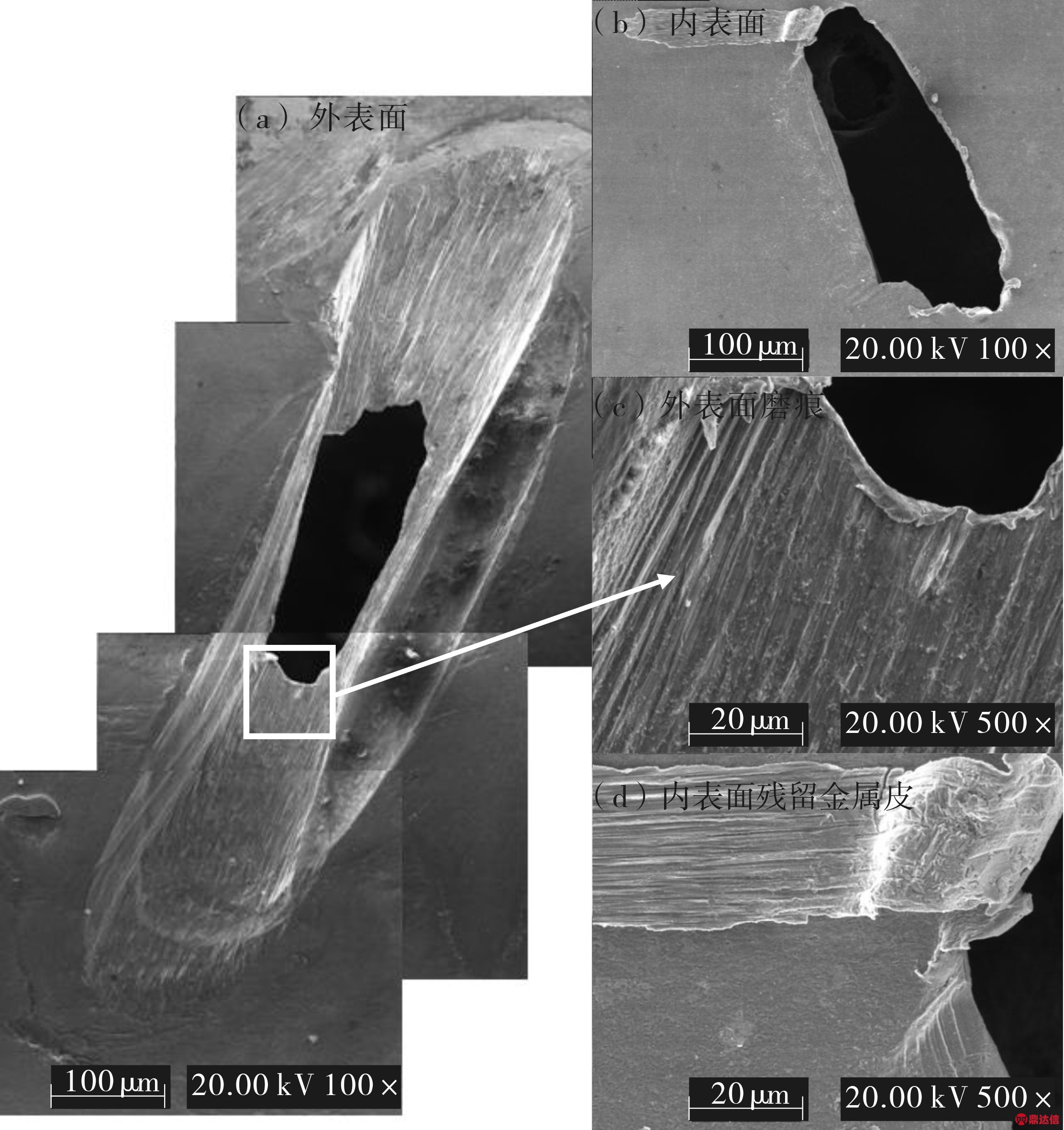

采用扫描电镜对图4所示的泄漏孔内外表面、图5所示的未磨穿磨痕进行微观形貌观察。

泄漏孔的内外表面的微观形貌如图7所示。图7(a)示出泄漏孔外表面的磨损形貌,泄漏孔两头留下沿着一个方向倾斜的条带,条带细窄且密集分布,将条带放大至500倍可见一条条的犁痕及深浅不一的犁沟,属典型的机械损伤形貌[4-5]。整个泄漏部位内表面周围比较光滑,泄漏孔上面连着一条未完全撕裂的金属皮,上面布满纵向的条带,其方向与外表面两头区域的条带方向一致。泄漏孔边缘金属向内表面翘起。

图7 泄漏部位形貌

图8 未磨穿磨痕微观形貌

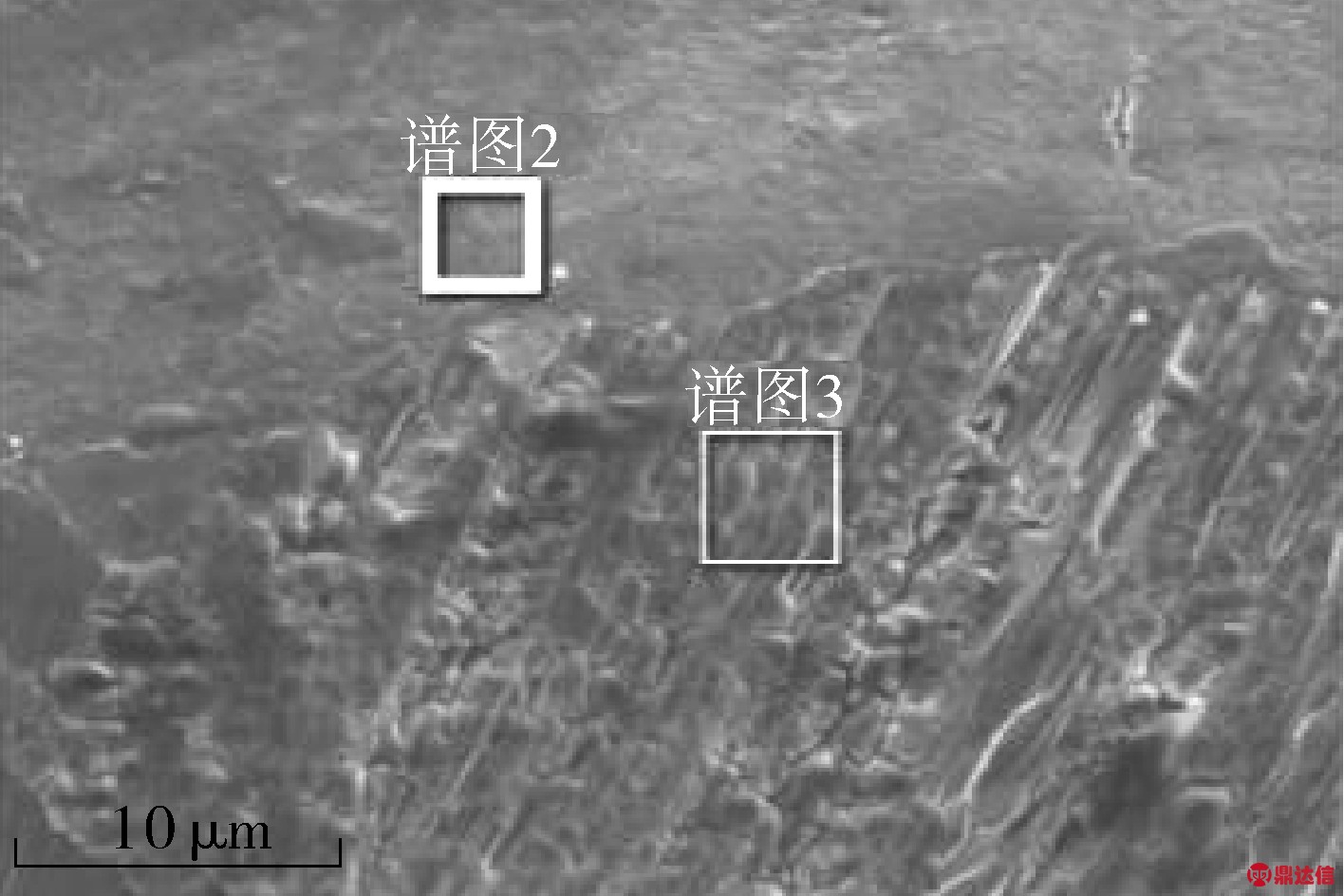

未磨穿磨痕的微观形貌如图8所示,磨痕内部有断续状的细微弧形台阶,呈鱼鳞状,是在磨痕形成过程中沿着磨痕形成方向及与磨痕形成方向垂直的两个方向逐渐挤压堆积而成的痕迹。

1.4 能谱分析

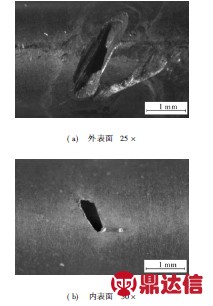

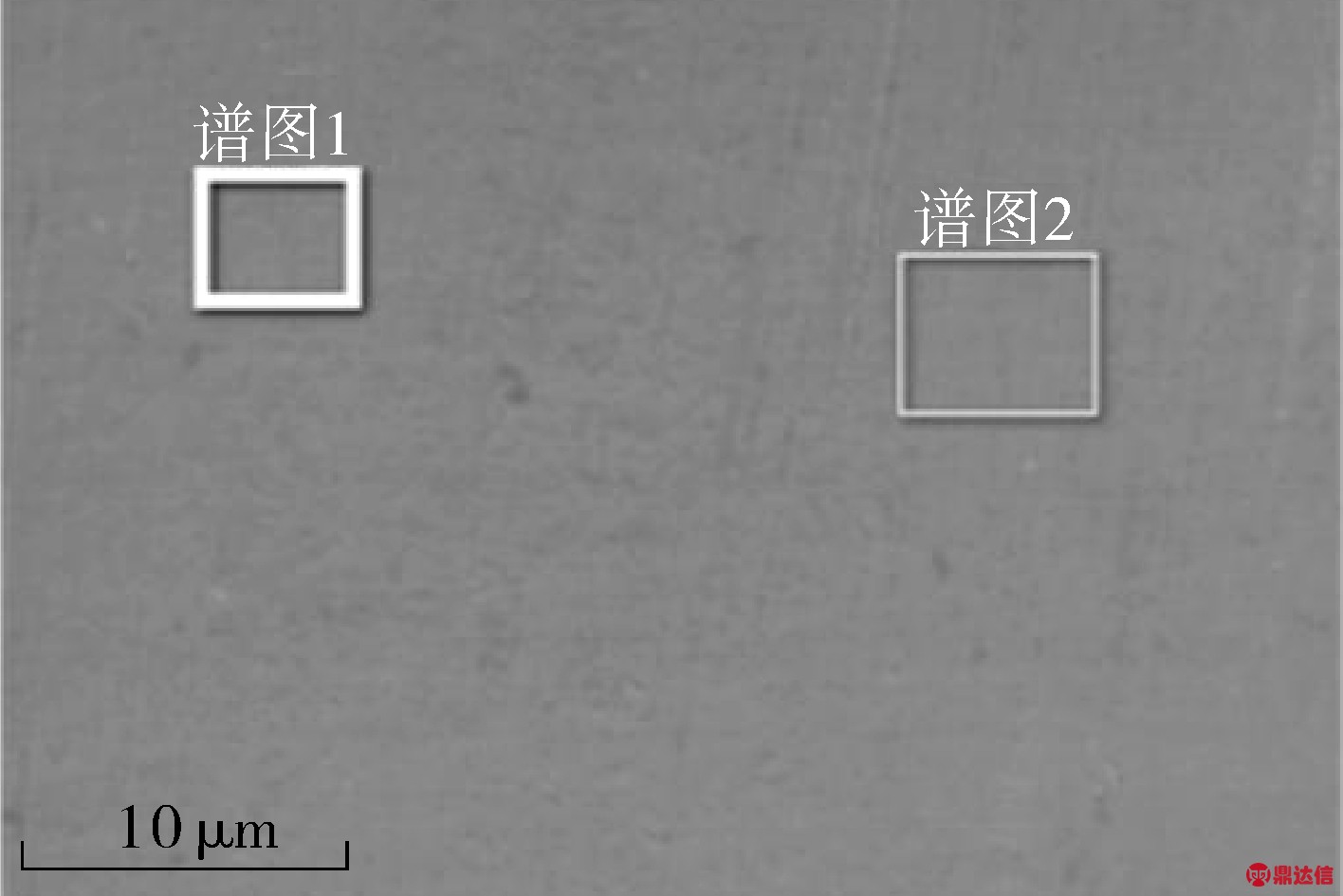

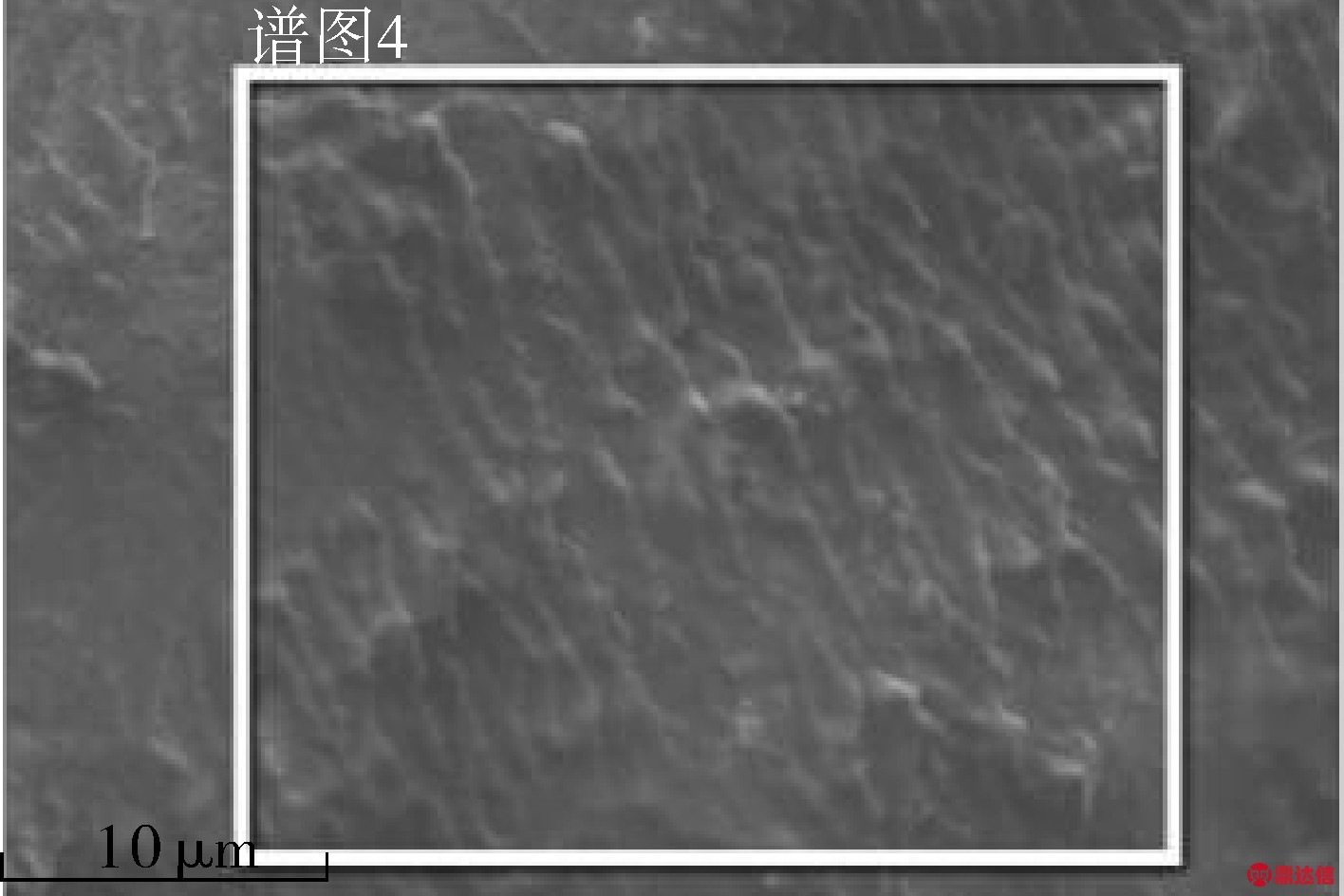

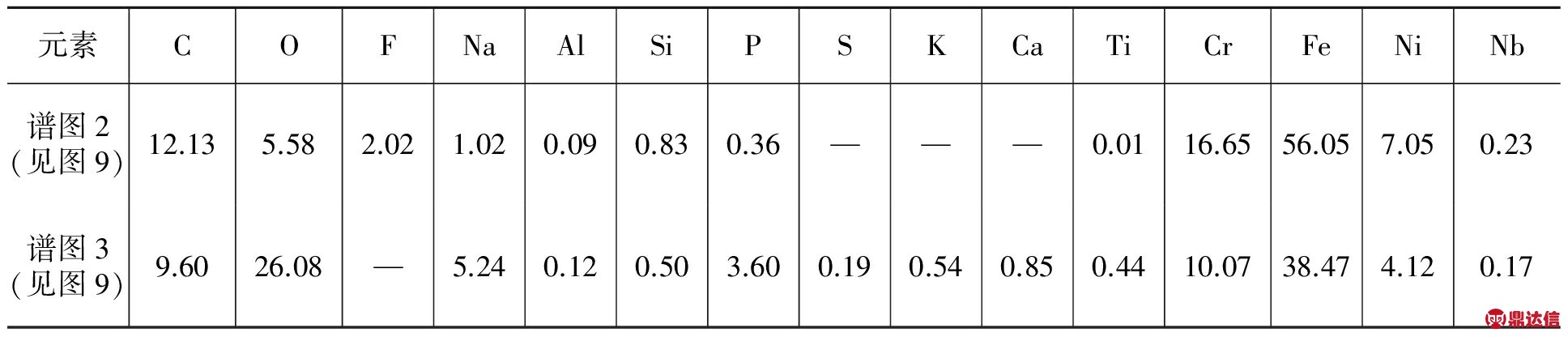

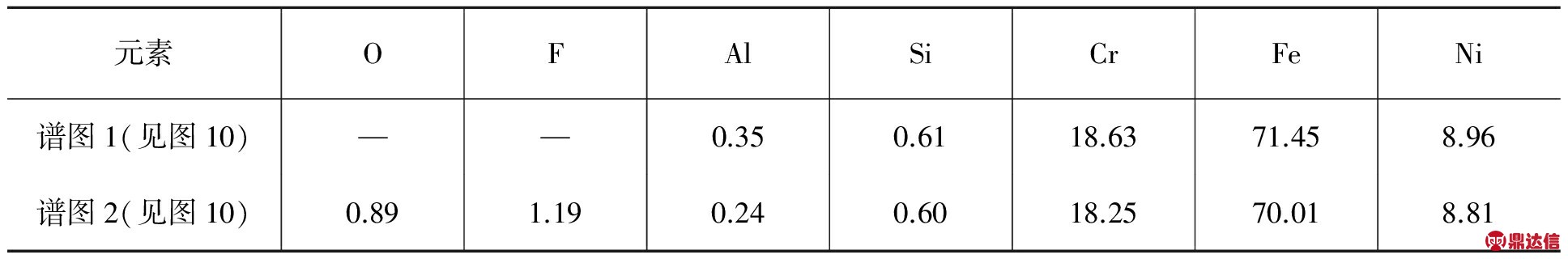

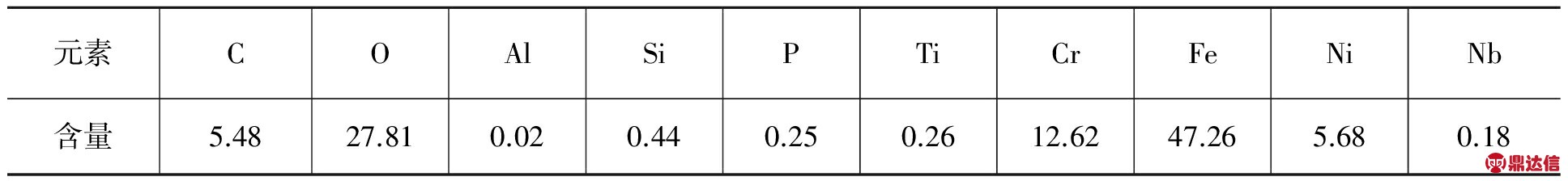

对泄漏孔附近内外表面、未磨穿磨痕进行能谱分析。泄漏孔内外表面的分析结果如图9及表2、图10及表3所示,在泄漏孔外表面的磨痕头部(谱图3)有大量氧元素存在,外表面有少量氟、硫腐蚀性元素存在,泄漏孔内表面有少量氟元素。未磨穿磨痕的分析结果如图11及表4所示,磨痕内部有大量氧元素存在。可见波纹管外表面的氧、氟元素的含量高于其内表面相应元素的含量。

图9 泄漏孔外表面

图10 泄漏孔内表面

图11 未磨穿磨痕处

表2 泄漏孔外表面能谱分析%

表3 泄漏孔内表面能谱分析 %

表4 未磨穿磨痕处能谱分析 %

1.5 硬度分析

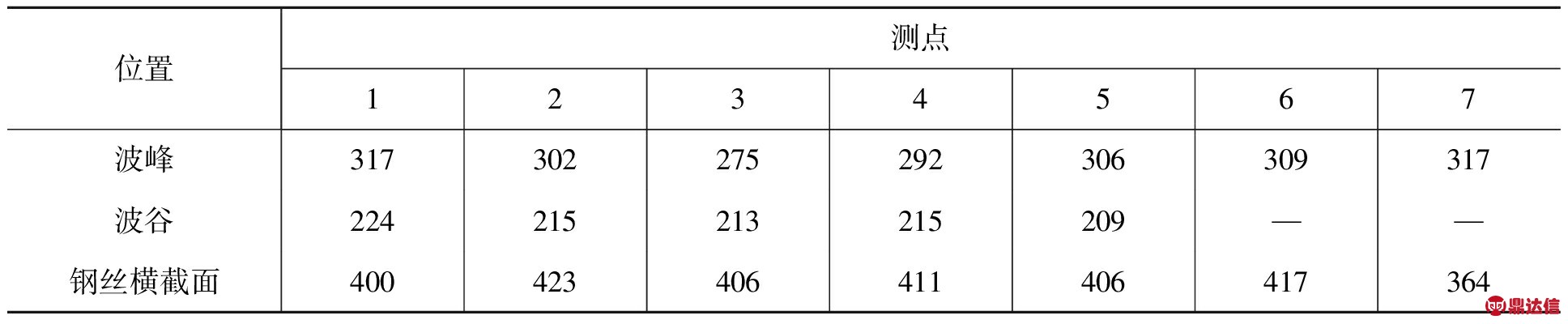

在波纹管磨痕处截取波峰横截面试样、波谷横截面试样,在钢丝网套上随机截取7根钢丝。在热镶嵌磨抛后进行显微维氏硬度试验(HV0.05),结果如表5所示,波纹管的硬度比钢丝的硬度低。

表5 波纹管波峰、波谷、钢丝横截面处的显微硬度(HV0.05)

1.6 金相组织

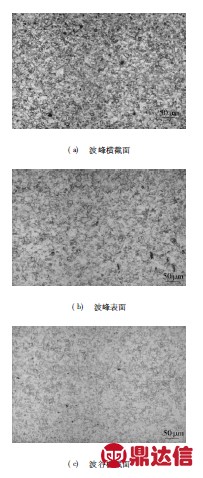

图12 波纹管的金相组织 200×

波峰横截面、表面金相组织和波谷横截面组织如图12所示,均为典型的奥氏体组织,晶内有挛晶。在金相组织中发现少量氮化物夹杂。

2 分析与讨论

该金属软管的波纹管壁厚极薄(0.3 mm),在三维振动的环境下使用了一年发生泄漏。经检验后发现泄漏金属软管的波纹管呈弯曲弧形状,在波纹管的背弯面一侧的波峰外表面处发现泄漏孔,泄漏孔附近的背弯面多处发现磨痕,其方向均与外表面的网套编织的两个垂直的方向一致;钢丝网套内表面有凸出、翘曲及错排等不平整现象,且钢丝内表面局部有一定的磨损,呈扁平状。

泄漏孔外表面存在被磨蹭的白亮层,两头开口较大,沿着一定的倾角逐渐延伸至内表面,边缘金属向内表面翘曲。泄漏孔外表面边缘处与内表面残留金属皮的微观形貌一致,为典型的犁痕形貌,属机械损伤。 波纹管的未磨穿磨痕的微观形貌呈鱼鳞状,有细微弧形台阶,是在磨痕形成过程中沿着磨痕形成方向及与磨痕形成方向垂直的两个方向逐渐挤压堆积而成的痕迹。泄漏孔外表面的氧含量远大于内表面的含量,未磨穿磨痕处的氧含量也较高,可推断泄漏孔附近区域外表面的氧含量大于内表面的含量。波纹管的硬度低于钢丝的硬度。

综上所述,可推断泄漏金属软管在运行过程中,钢丝内表面与发生弯曲的波纹管发生相互摩擦,在波纹管波峰外表面留下摩擦磨痕,直至磨穿发生泄漏为止。泄漏金属软管的运行条件(三维有效振动加速度较低)、波纹管泄漏孔内外表面的微观形貌中发现典型的犁痕形貌、犁沟现象,未磨穿磨痕表面微观形貌中发现的挤压堆积痕迹,符合微动磨损的发生条件[4,6-8]。

3 结语

该金属软管泄漏失效是由波纹管与钢丝网套摩擦导致的机械损伤。为了避免以后这类摩擦导致的磨损泄漏事故的再次产生,建议如下。

(1)优化金属软管的制造工艺,加强对钢丝网套的外观检验,避免出现网套表面不平整、断丝、折叠、凸出、翘曲等现象[1,7-8];

(2)改善金属软管的现场安装条件,应保证顺其自然直线安装,不应任意压缩弯曲呈