摘 要:轨道工程车制动软管需定期进行试验,而普通的试验设备使用PLC(可编程逻辑控制器)进行设计且价格较为昂贵。介绍了自主研制的轨道工程车软管试验平台的整体结构、电气控制原理、参数等,并对其特点进行分析。该试验平台采用电气控制技术,通过各个电气元件之间的连接设计,实现设备的过程自动控制。应用表明,其性能可靠、操作简单、制造成本低,能满足轨道工程车制动软管的试验要求。

关键词:轨道工程车; 制动软管; 试验平台; 电气控制; 气压试验; 水压试验

Author′s address Guangzhou Metro Group Co.,Ltd.,511430,Guangzhou,China

轨道工程车制动软管的性能是否符合标准,直接影响到轨道工程车运行的安全性,因此,需要对制动软管定期进行气压和水压试验。软管试验周期短,随着城市轨道交通的快速发展,需要试验的软管数量很大,使得软管检验任务特别繁重。而普通试验设备因采用控制器进行设计,制造成本和维修要求较高。为满足日益增长的软管试验需求,以节约成本、化繁为简为理念,自主研制了一台没有控制器、功能齐全、稳定性较高、成本较低的软管试验平台。本文从整体结构、电气控制原理以及特点分析等对其进行阐述[1]。

1 设计要求

根据我国铁道行业标准TBT 60-2001《制动软管连接器总成》中的试验要求,软管的试验内容分为两项:

(1) 风压试验:将软管置于装满水的水槽中,安装好接口,通以0.6 MPa的压缩空气,保压5 min,软管无泄漏和破裂者合格;

(2) 水压试验:风压试验合格后,以1 MPa的水压进行强度试验,保压5 min无破损且无局部凸起者合格[1]。

2 设计方案

2.1 机械结构设计

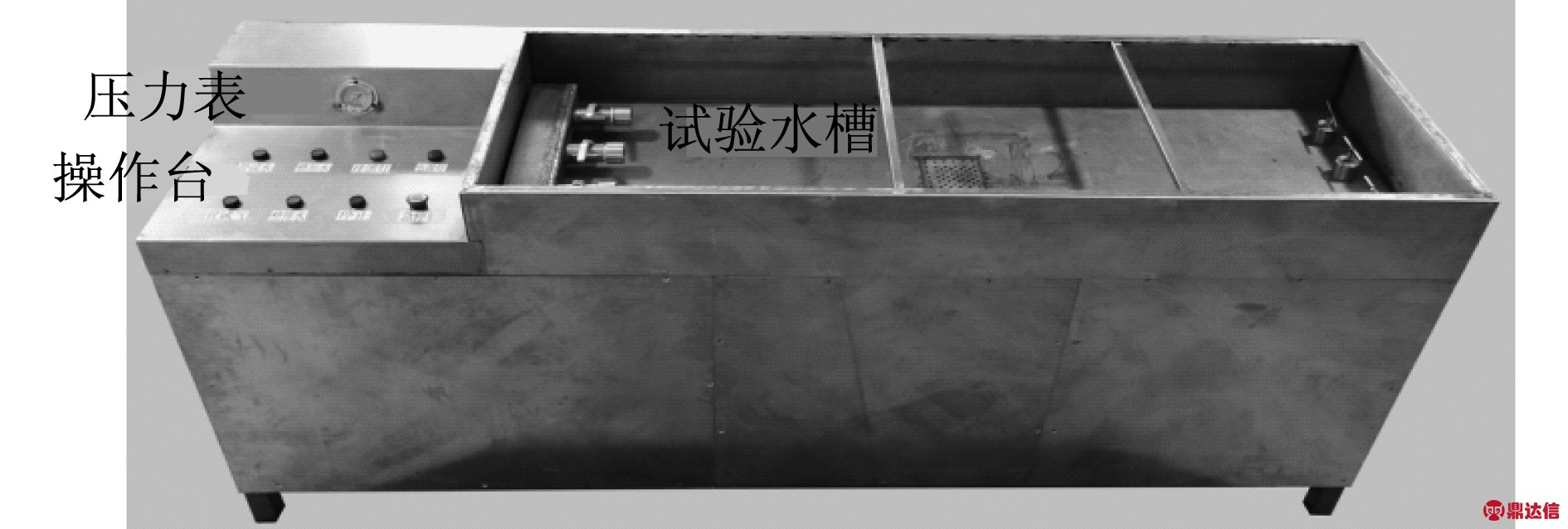

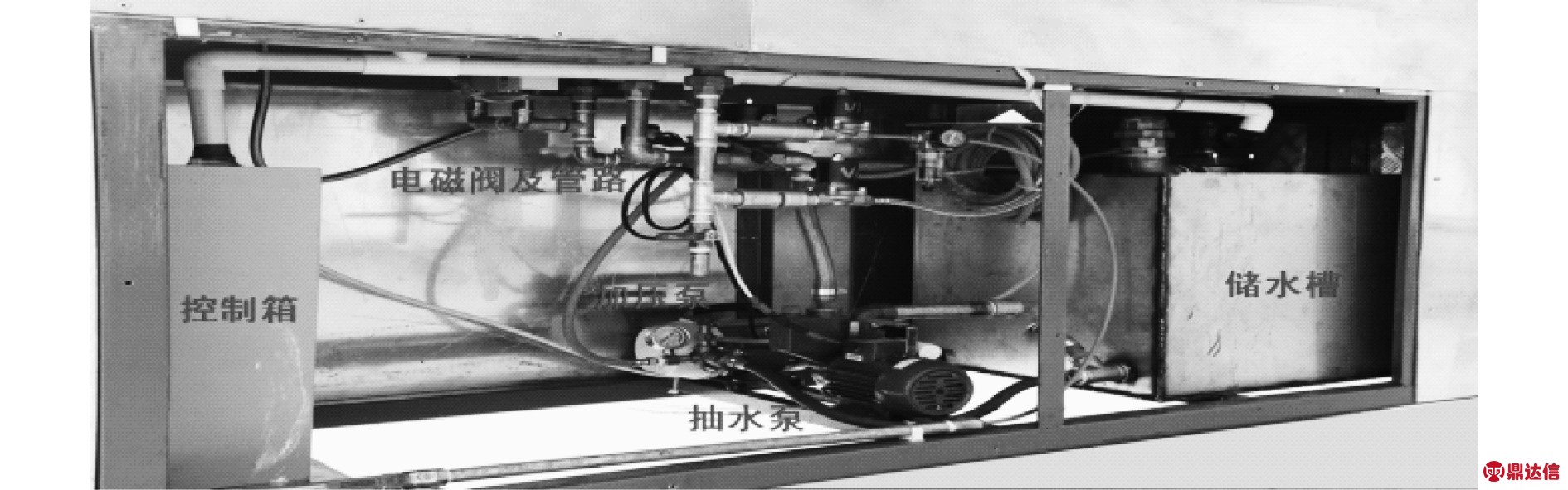

本软管试验平台由机架、储水池、水槽、气压系统、水压系统、控制系统组成。为使试验平台结构稳固、美观整洁、易于维护,机架由方钢制成,并且用可拆卸的铝板加以封装,试验水槽和操作面板由不锈钢方管和不锈钢板制成。其整体外观如图1所示,内部结构如图2所示。

图1 软管试验平台整体外观

本软管试验平台可同时对6条制动软管进行试验。水槽中设有3个软管接头,被检测的软管放入水槽,软管的一端接在水槽的试验接头上,另一端用活接堵头封堵,待软管内充高压水或高压空气时,则呈密封状态,从而对制动软管进行气压和水压试验。

图2 软管试验平台内部结构

2.2 工作流程设计

为提高软管试验平台的工作效率,避免在试验较多软管时试验水槽加水和排水耗费过多时间,软管试验平台采用气压试验和水压试验独立自动操作的设计方案。

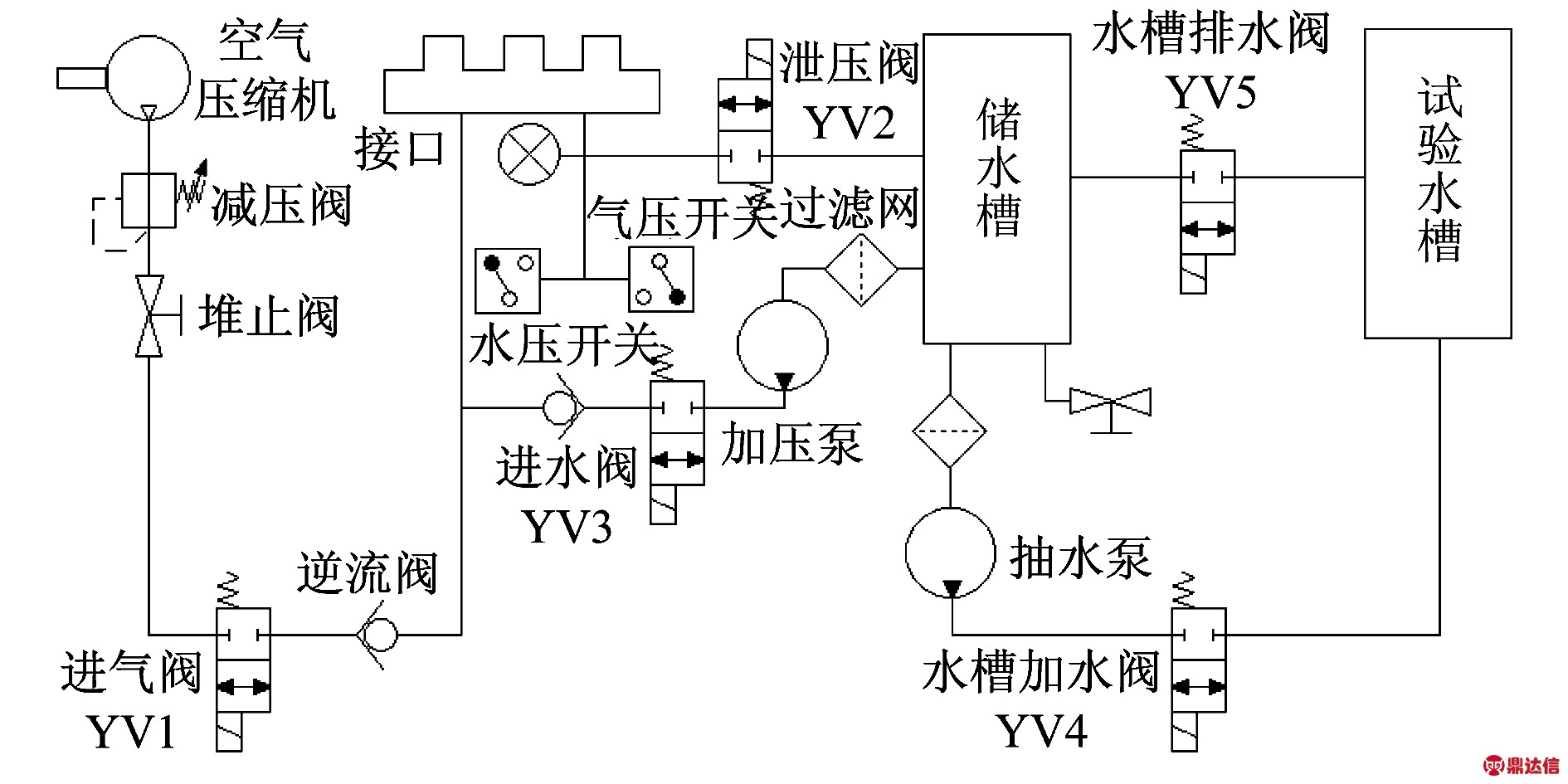

软管试验平台机械原理的设计以化繁为简为原则,尽可能减少各种零部件的使用,在提高稳定性的同时降低制造成本。试验平台机械原理图如图3所示[2]。

图3 试验平台机械原理图

气压试验流程:启动电源→电源灯亮,YV2开,泄压灯亮→按水槽加水按钮SB3→抽水泵启动,YV4开,水槽加水→水位足够高时按停止按钮SB2→停止加水,抽水泵停止,YV4关→按加气按钮SB4→YV1开,通气→延时15 s(排出软管内的气和水)→YV2关,增加气压,泄压灯灭→气压达到0.6 MPa时YV1关→延时5 min,保持气压,检查软管是否漏气→YV2开,泄压灯亮,泄压→按水槽排水按钮SB6→YV5开,水槽排水→按停止按钮SB2→YV5关,停止排水。

水压试验流程:按加水按钮SB5→YV3开,通水→延时15 s(排出软管内的气和水)→YV2关,增加水压,泄压灯灭→水压达到1.0 MPa时YV3关→延时5 min,保持水压,检查软管是否出现凸起或漏水→YV2开,泄压灯亮,泄压→拆管。

2.3 电气控制设计

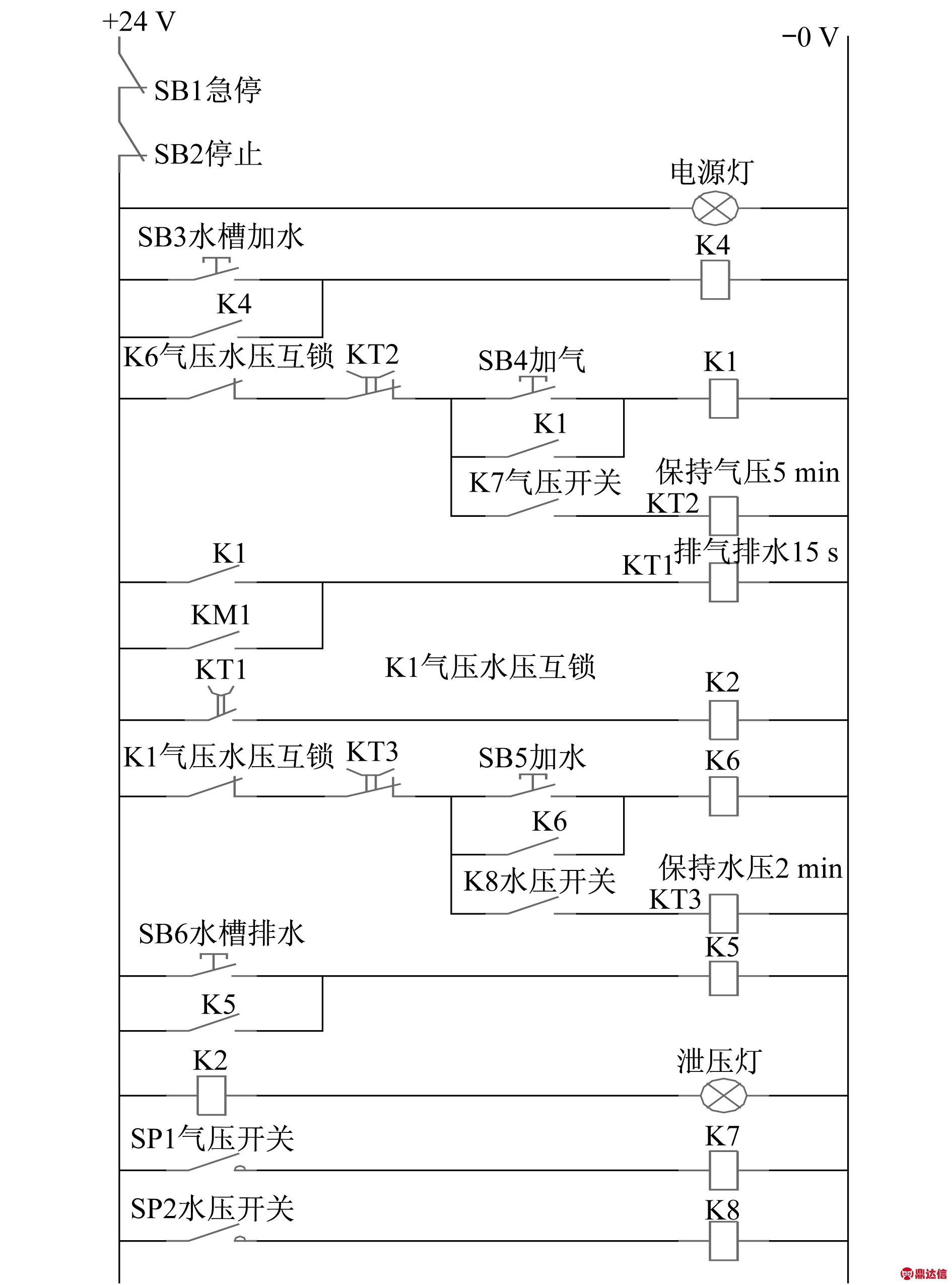

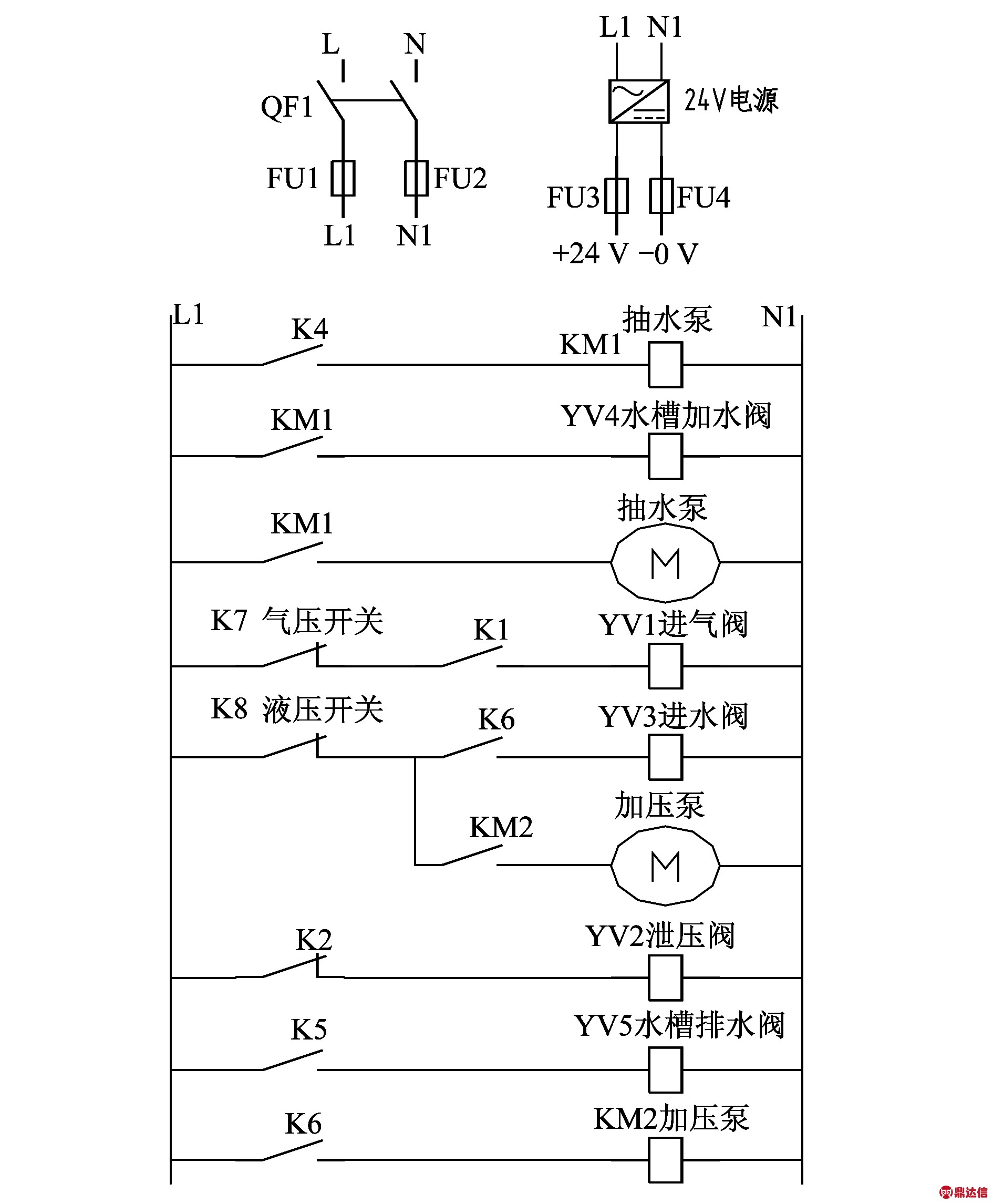

为提高可靠性和抗干扰能力,并尽量降低研制成本,本软管试验平台未采用普通试验设备所用的PLC(可编程逻辑控制器),而采用电气控制技术,通过电气原理的合理设计,在实现多种试验功能的同时,对设备的电源、启动、气压试验和水压试验等进行安全保护。其电气原理图如图4、5所示[3]。

图4 DC 24V电气控制原理图

电源保护原理:本软管试验平台的电气控制电路可分为两部分,分别为DC 24V控制电路和AC 220V控制电路。其中,DC 24V控制电路主要是开关按钮、压力开关,以及继电器和接触器线圈的控制电路;AC 220V控制电路主要是电磁阀、抽水泵及加压泵的控制电路。同时,在进线端采用了熔断器,使控制电路中的电气元件得以更好地被保护[3]。

启动保护原理:启动软管试验平台后,24 V电源指示灯常亮,除非急停按钮SB1和停止按钮SB2被按下;泄压阀YV2在启动后由继电器K2常闭触点控制,处于导通状态,使软管在急停按钮被拍下时可以自动泄压,从而使试验软管和设备得到保护。

气压试验工作原理:点按水槽加水按钮SB3,继电器K4通电后自锁;K4控制接触器KM1闭合,从而控制抽水泵启动,直到停止按钮SB2被按下才停止抽水。点按加气按钮SB4,继电器K1通电后自锁;K1控制进气阀YV1导通,开始对软管加气,由于此时泄压阀YV2仍处于导通,空压机的气流将软管内的水和气排出软管。同时,K1常开触点闭合使排气排水时间继电器KT1得电,延时15 s后其常开触点闭合,使继电器K2得电,从而使泄压阀YV2断电闭合,即完成排出管内的水和气。当气压达到0.6 MPa 后,压力开关SP1闭合,使继电器K7得电,K7常闭触点断开,进气阀YV1断电闭合,停止进气;同时,K7常开触点闭合,使保持气压时间继电器KT2得电,延时5 min后其常开触点闭合,继电器K1和时间继电器KT1断电,从而使泄压阀YV2导通,排出管内的压缩空气,自动气压试验完成。

图5 AC 220V电气控制原理图

水压试验工作原理:点按加水按钮SB5,继电器K6通电后自锁,K6的常开触点闭合,通过接触器KM2使加压泵启动;同时,K6控制进水阀YV3导通,开始对软管加水,由于此时泄压阀YV2仍处于导通,加压泵的水流将软管内的水和气排出软管。而KM2的常开触点闭合也使排气排水时间继电器KT1得电,延时15 s后其常开触点闭合,使继电器K2得电,从而使泄压阀YV2断电闭合,完成排出管内的水和气。当水压达到1.0 MPa后,压力开关SP2闭合,使继电器K8得电,K8常闭触点断开,进水阀YV3断电闭合,停止进水;同时,K8常开触点闭合,使保持水压时间继电器KT3得电,延时2 min后其常开触点闭合,使继电器K6和时间继电器KT3断电,从而使泄压阀YV2导通,排出管内的压缩水,自动完成水压试验。

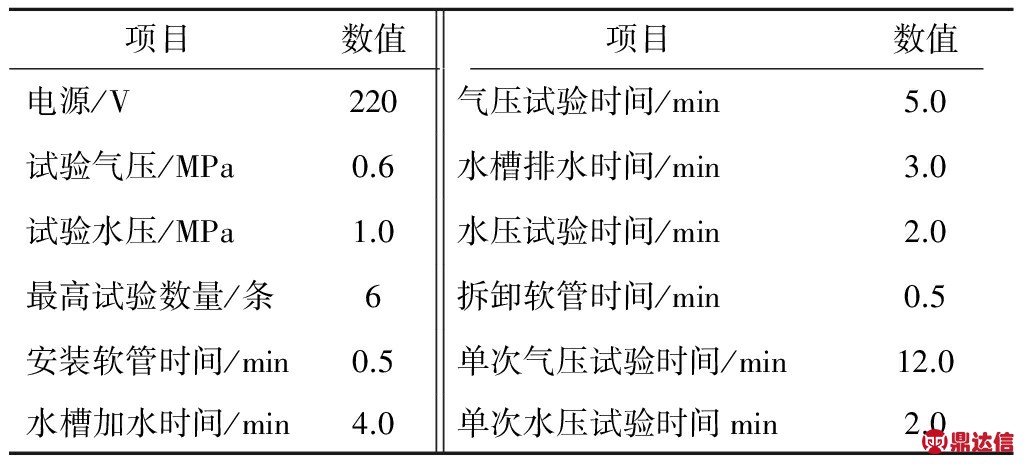

2.4 试验平台参数

对本软管试验平台进行多次试验后,得到表1所示的基本参数。由表1可知,完成1次气压和水压试验所需时间为15 min,1 h最多可完成24条轨道工程车制动软管的试验工作。因此,试验平台的效率是非常高的。

表1 试验平台参数

3 特点分析

3.1 控制技术

本软管试验平台采用电气控制技术,通过各个电气元件之间的连接设计,实现设备的过程自动控制。虽然这种控制电路的设计难度较大,但可很好地简化设备的控制原理,提高试验平台的可靠性和抗干扰能力,降低对设备维修人员的要求,同时可避免普通试验设备因PLC更新换代而导致的维修困难。

3.2 制造成本

由于没有使用PLC及其配套器件,本软管试验平台很好地降低了制造成本。同时,在设计时对内部结构进行了简化升级,例如,取消了水压试验时启动抽水泵进行抽水的环节,通过加压泵的合理选型,在水压试验时直接由加压泵完成抽水和加压。这不仅延长了抽水泵的使用寿命,而且可以减少电磁阀、逆流阀以及高压管的使用数量,从而在简化设备、提高稳定性的同时,进一步降低制造成本。

3.3 扩展功能与环保节约

本软管试验平台设计了强大的扩展功能,只要对压力开关的整定压力稍加调整并更换相应的软管接头,即可对电瓶车刹车管、冷却水管、工程液压软管等非金属软管进行压力试验。同时,软管气压和水压试验所用的水都可排入储水槽重复利用,以减少水资源的浪费。

4 结语

相对于普通的试验设备,本软管试验平台化繁为简,以简单的电气控制原理,在保证可靠性的前提下实现了轨道工程车软管试验所要求的功能。该试验平台现已研制成功,并正式投入使用。应用表明,根据本试验平台设计方案所研制的软管试验设备性能可靠、操作简单、制造成本低,能满足轨道工程车制动软管的试验要求。