摘要:真空技术在电装工艺中的应用,主要是真空灌封、真空浸漆和真空涂覆等几个方面。通过真空灌封将气体绝缘转换为固体绝缘,有效提高了产品的绝缘能力。真空浸漆工艺处理后绝缘漆覆盖完全,提高了产品整体的绝缘强度和抗压能力。真空涂覆通过气相沉积在产品表面形成厚度均匀的薄膜,几乎不改变产品外观,并具有稳定的介电常数,提高产品整体的高压绝缘性能。通过真空技术在电装工艺中的应用,改进了航天电子产品的绝缘防护工艺,确保航天电子产品质量的可靠和安全。

关键词:真空技术;电装工艺;真空灌封;真空浸漆;真空涂覆

0 引言

随着真空科学技术的发展,真空技术的应用越来越广泛,尤其在航天、航空、高能物理、可控热核聚变、表面物理、半导体与微电子等尖端科学领域的应用。真空绝热、干燥、蒸发、升华、蒸馏、凝结、浓缩、灌封、浸漆和涂覆等真空技术,在航天电子产品的电装工艺中也得到广泛的应用。为了保证航天器件的可靠性和质量筛选试验的要求〔1〕,提高航天电子产品的装联质量,在航天电子产品装联工艺中,采用了真空灌封、真空浸漆和真空涂覆工艺技术,同时对其技术进行了深入的试验研究。真空灌封技术将气体绝缘转换为固体绝缘;真空浸漆技术将电子产品内部无缝隙处理;真空涂覆技术将气相沉积在产品表面,形成厚度均匀的薄膜,提高产品的绝缘性能,从而保证航天电子产品质量。

1 真空灌封技术

1.1 灌封机理

灌封是将液态灌封材料如环氧树脂,用机械或手工方式灌入装有电子元件的模具中,在常温或加温条件下将其固化成型的过程。真空灌封是灌封材料在真空条件下脱气,然后在真空条件下灌入装有电子元件的模具中,最后将其固化成型的操作工艺〔2〕。

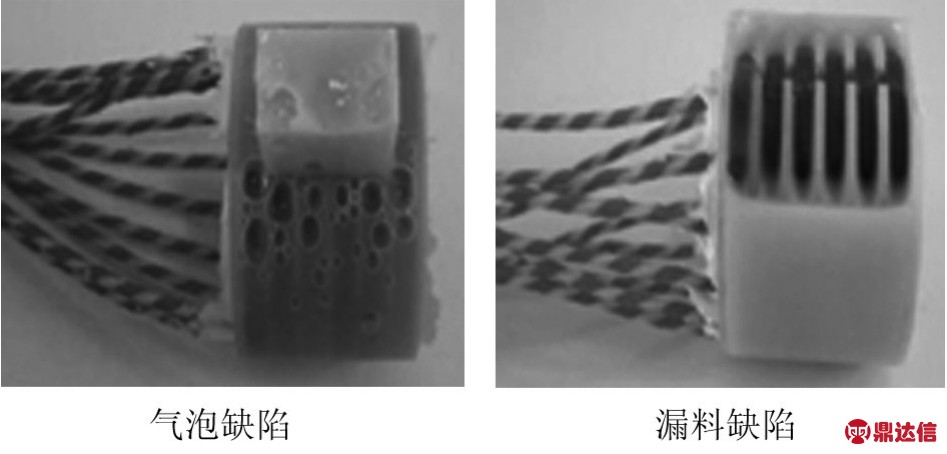

由于在常压下会出现灌封部件内部的气泡或漏料缺陷,很难保证产品的质量,这些缺陷造成产品绝缘性能下降,出现打火、电晕、飞弧等问题,如图1所示。采用真空灌封工艺后,很好地解决了气泡或漏料缺陷等问题。提高产品的绝缘性,保证了产品质量。

图1 常压下灌封缺陷图

1.2 灌封实验材料的选择

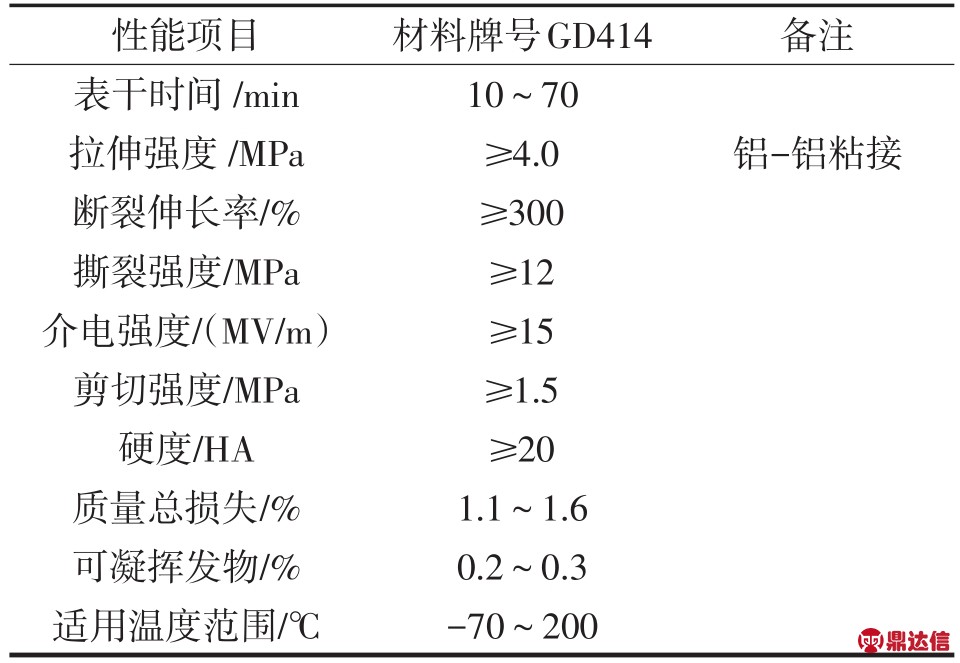

常用的灌封材料一般为环氧树脂类和硅橡胶类。环氧树脂类具有较好的导热性能和附着力〔3〕,但在灌封过程中控制不当或者工作时受环境温度变化的影响,使材料的膨胀系数产生变化,产生的应力可能会损坏元器件或焊点,固化期间的发热也会对元器件造成损坏,而且环氧树脂灌封后修复比较困难。通过分析采用硅橡胶类作为灌封材料进行试验。常用的单组份室温硫化硅橡胶为GD414[4],经过试验测试GD414主要性能数据见表1所列。

表1 单组份室温硫化硅橡胶性能数据

硅橡胶的固化本质是一种硫化反应。室温硫化硅橡胶是以粘度较低的聚硅氧烷为聚合物,在室温下通过与湿气或交联剂混合均匀可硫化成弹性体[5]。通过试验发现,由于操作时无法避免混进气体,而且GD414材料是从表面向内部逐步固化的,从而造成在真空条件下,内部气体膨胀。

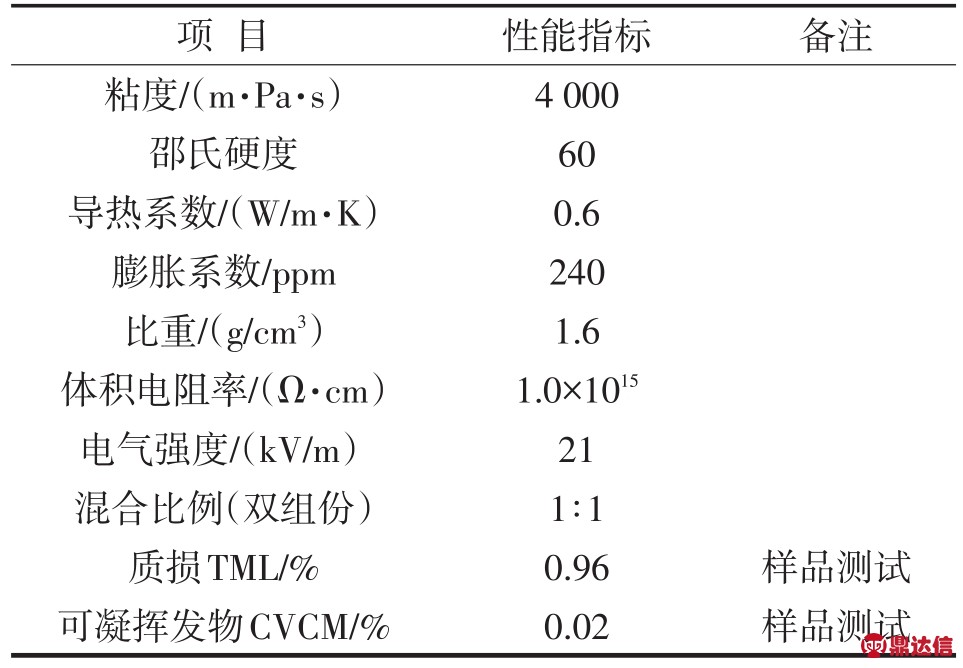

另一种常用材料是道康宁公司的有机硅弹性体,为双组份硅橡胶材料,内添加有导热陶瓷粉,导热性能较好,使用时按照一定的比例进行配料,充分搅拌后开始固化反应。经测试有机硅弹性体的主要性能数据见表2所列。

表2 道康宁有机硅弹性体性能数据

通过试验发现,由于道康宁有机硅弹性体具有粘度小,流动性大的特点,在真空条件下容易固化,材料内部不易产生气泡。单组份硅橡胶具有工艺容易实现,操作方便等优点。而双组份有机硅弹性体由于固化过程中具有粘度小,流动性好的特点,在真空下不易产生气泡和空洞,单组份和双组份的优点相比,双组份有机硅弹性体灌封效果优于单组份硅橡胶。

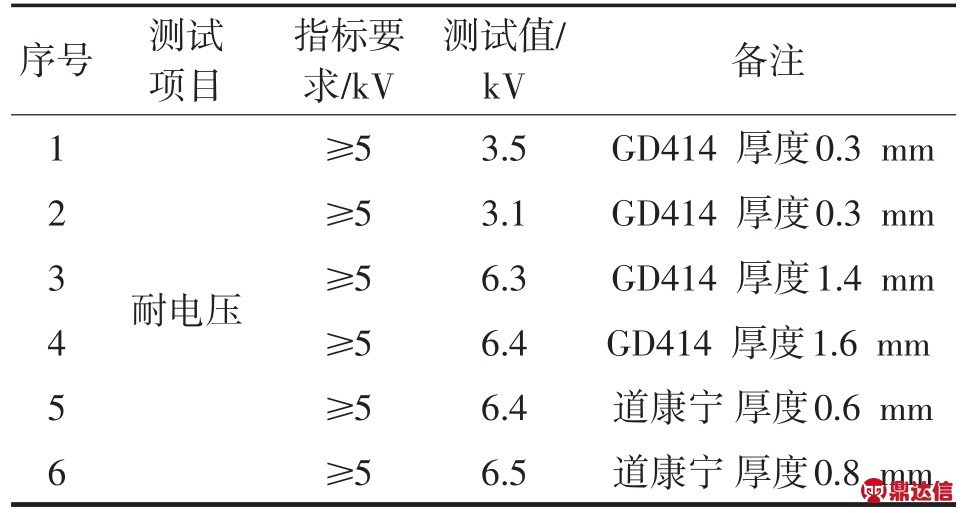

1.3 耐压强度试验

在常温常压和真空条件下,对两种硅橡胶类材料分别进行了耐压强度试验。按照单组份硅橡胶和双组份有机硅弹性体进行测试,厚度在0.3 mm以下时,击穿电压都在3.5 kV以下;厚度在0.5 mm以上时,耐压值可以达到5 kV以上,说明硅橡胶作为灌封材料,在常温常压下,涂层的厚度一定要达到0.5 mm以上,才可以保证5 000 V以上的耐压值。测试数据如表3所列。

表3 试件耐压检测结果

真空条件下耐压强度测试首先是采用单组份硅橡胶。在常温常压下固化后,在真空条件下电压升至1 500 V,真空压力降至400 Pa时,出现大面积的真空放电现象,持续的电弧和辉光放电,造成产品明显的烧损,从真空设备取出试件进行分析,发现样品的电极尖端未彻底防护。

当采用双组份有机硅弹性体测试时,分别制作了0.6 mm、0.8 mm、1.0 mm三种不同厚度的模具进行灌封,在固化过程中进行了真空除气。真空度在0.1 Pa的状态下,试件电压逐步加到5 000 V时,也未出现拉弧放电等现象。取出试件进行了认真分析检查,没有发现试件内部有空腔、气泡等缺陷。因此,只要在真空条件下内部空气排净,就可以大幅提高绝缘性能。

1.4 真空灌封工艺流程

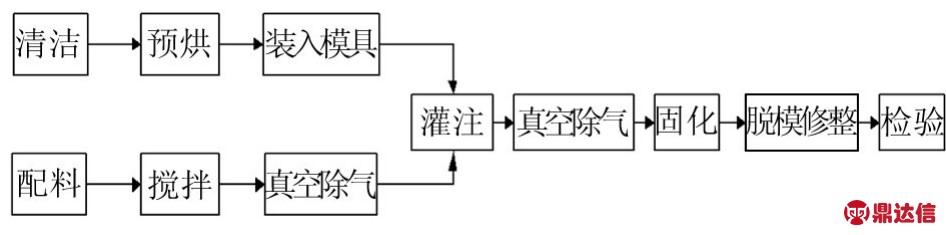

真空灌封工艺流程主要包括清洗、预烘、表面处理、配料、搅拌、真空除气等过程〔6〕,如图3所示。

图3 真空灌封工艺流程

首先设计制作了专用的灌封模具,在清洁、预烘环节对产品进行清理,并烘干产品和模具内潮气放入模具,然后配比灌封胶并搅拌,随后对胶液真空除气;由于灌封材料在常态下内部有少量的气体,同时在对它们进行配比时也会混入少量的气体,利用真空泵进行“除气”,将会减少灌封物质内部的气体。

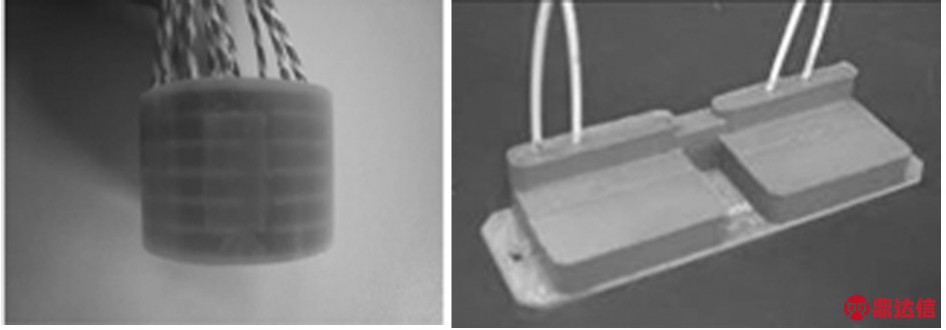

开始“除气”的时候,由于气体较多,完全打开真空阀提高真空度。当真空室里的真空度达到0.1 Pa的要求时,灌封物质就会沿着容器上升,此时微调真空阀,降低真空室的真空度,这时灌封材料将向下沉。由于真空室内真空度的短时间变化,使得灌封材料中的气泡破裂,有利于残余气体的排除。按照上述方法反复几次以后,灌封材料内部气体基本排净,如图4所示。

图4 真空灌封合格产品

2 真空浸漆技术

2.1 浸漆机理

真空浸漆是排除工件空隙内的空气,增强漆的流动性、渗透性和填充性能,使浸漆更为密实〔7〕,具有更高的绝缘性能和机械强度。具体作法是在真空状态下,将待浸工件放于一个密闭的容器中抽真空,然后将浸漆注入其中,使所有元器件、印制板、焊点、金属紧固件无缝隙无遗漏地迅速浸透到工件的所有缝隙,达到浸渍目的。

2.2 浸漆实验材料选择

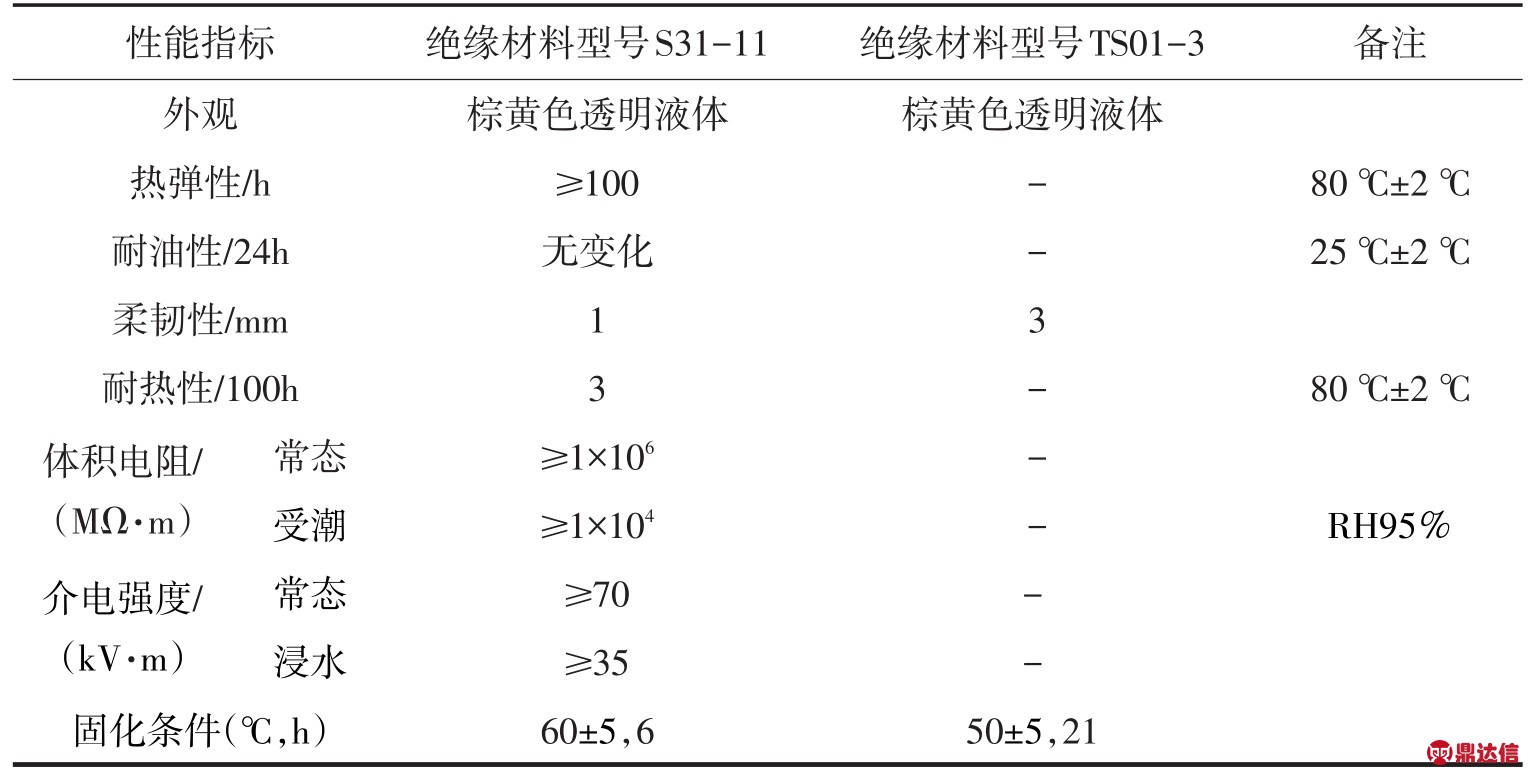

根据航天电子产品工作时对环境温度的要求,选择了两种常见的聚氨酯绝缘漆。经过认真测试,对两种绝缘漆的性能进行比较,结果如表4所列。

表4 聚氨酯绝缘漆性能比较

通过对两种聚氨酯绝缘漆样件的真空浸漆,如图5所示,从浸漆样件表面看两者无明显区别,漆膜较为均匀,漆层光滑明亮。通过对漆层厚度测量,真空浸漆一遍后漆膜厚度约在50~80 μm;两遍后漆膜厚度约在100~160 μm。考虑到浸漆工艺的涂覆材料受温度变化影响发生缩涨,可能会对元器件产生一定的应力作用,影响元器件焊点的可靠性,确定选择柔韧性好的聚氨酯绝缘漆材料。

图5 真空浸漆样件

2.3 耐压强度试验

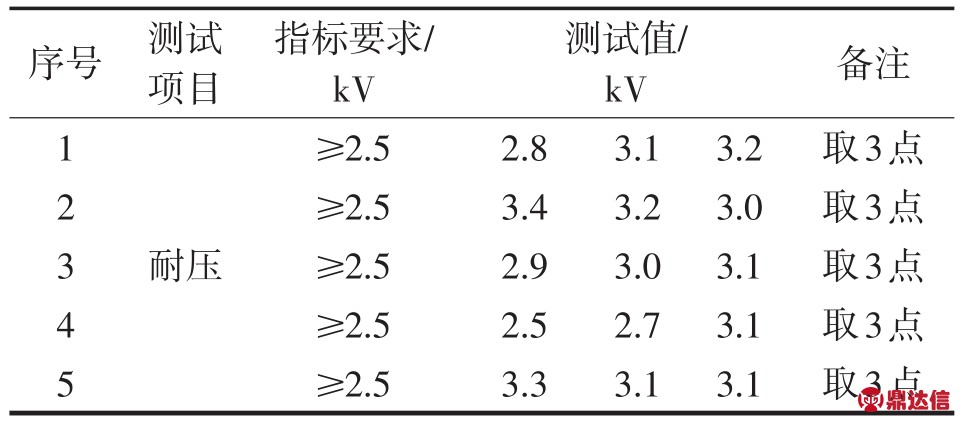

耐压试验主要分为常温常压下和真空条件下的试验。在常温常压下,绝缘漆的耐压值可以达到2 500 V以上。测试数据如表5所列。

表5 常温常压下试件耐压检测结果

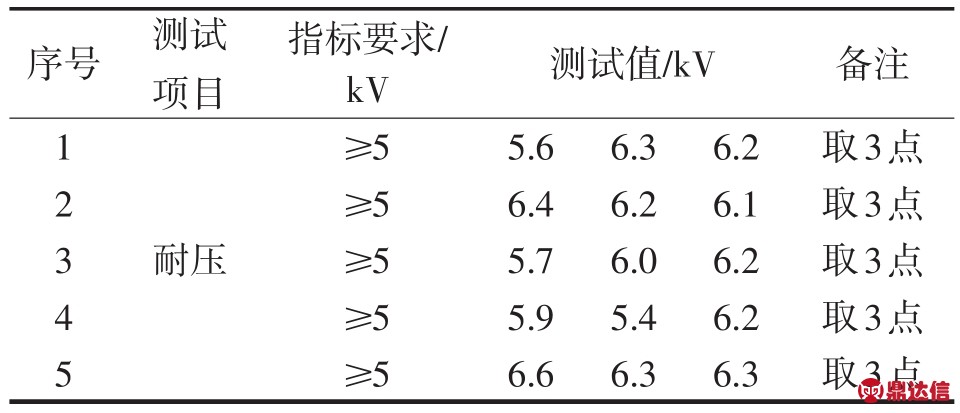

在真空条件下,耐压值可以达到5 000 V以上。测试数据见表6所列。

表6 真空条件下试件耐电压检测结果

2.4 真空浸漆工艺流程

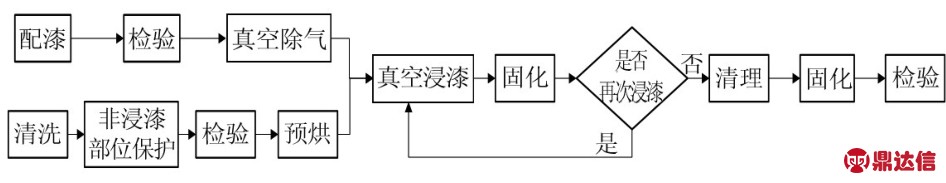

真空浸漆工艺流程主要包括清洗、非浸漆部位保护、预烘、真空浸漆、固化等〔8〕过程。如图6所示。

图6 真空浸漆工艺流程

首先要按照正确比例配置绝缘漆,必要时绝缘漆内可增加稀释剂,以调节绝缘漆的粘稠度,随后对绝缘漆进行真空除气。由于在真空环境下进行浸漆,所以对于非浸漆部位(如产品外表面、电连接器)就需要进行防护。在实际操作时,对于产品的金属外表面,在浸漆前使用聚酰亚胺压敏胶带和金属铝箔压敏胶带结合的方式进行防护,在绝缘漆涂层初步固化后,去除胶带进行最终的固化处理。在清洁、预烘环节对产品进行清理,烘干潮气后,根据产品的需要确定浸漆的次数。在实际操作中,在漆膜固化后检查产品内部浸漆质量,尤其对尖端部位进行检查,必要时可采用手工补涂绝缘漆的工艺,以保证高点部位的漆膜厚度。

3 真空涂覆技术

3.1 涂覆机理

真空涂覆是用于材料表面防护的先进工艺,通常采用真空气相沉积。在真空、常温的环境下,对二甲苯自由基在物体表面逐渐聚合、沉积,形成覆盖整个物体表面的高分子保护膜层。该材料具有优异的电气性能和物理机械性能,可以涂敷到任何形状的表面,包括尖角棱边、裂缝和针孔表面。在复杂的异形表面气相沉积形成厚度均匀一致的微米级薄膜,并且有稳定的不随频率改变的介电常数,在高频应用中保证了产品的高压绝缘性能〔9〕。

3.2 涂覆材料

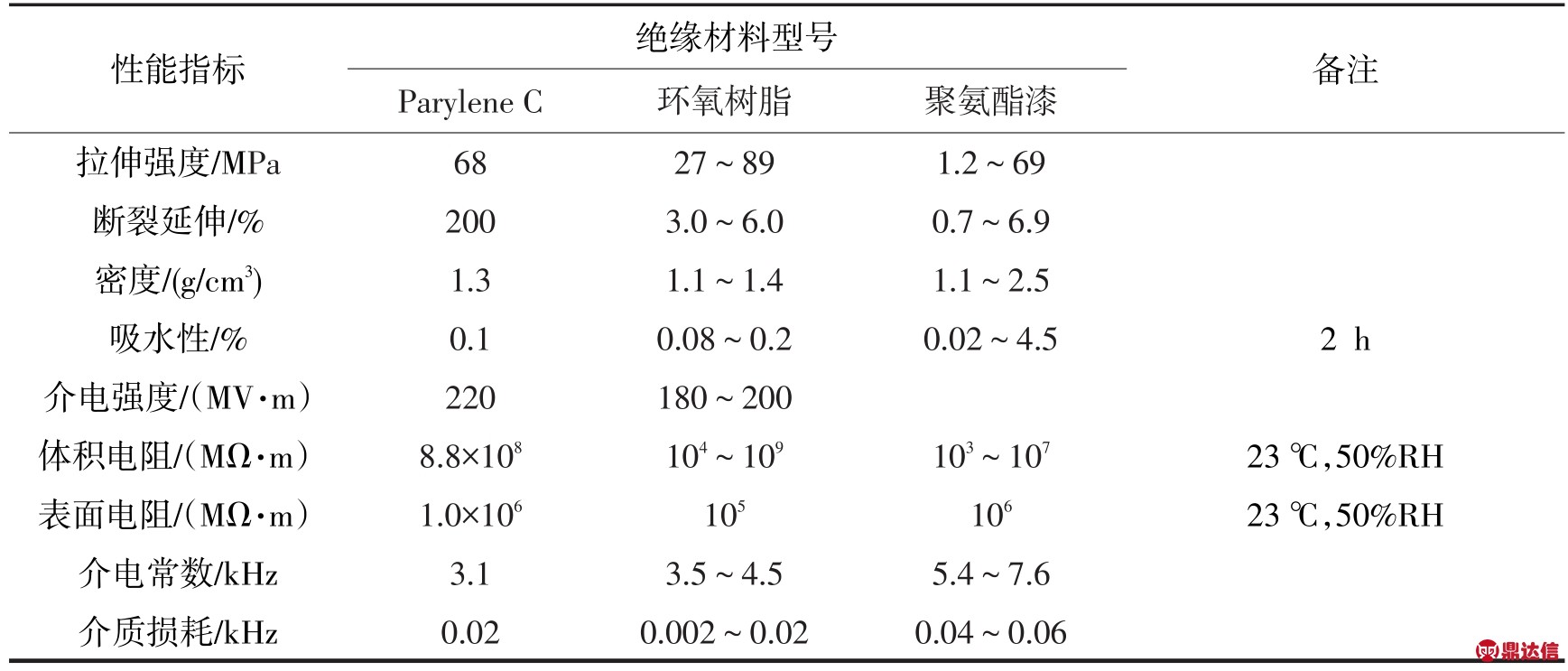

真空涂覆技术是在真空罐里进行气相沉积,不存在阴影效应,而且Parylene材料分子很小,可以沉积到真空罐里的印制板和机箱所有的表面。Parylene与聚氨酯绝缘漆等其它表面绝缘材料性能指标如表7所列。

使用真空涂覆机进行真空涂覆试验,在真空条件下沉积时间为10 h。涂覆完成后对表面进行认真观测,Parylene-C涂层沉积较为均匀,光泽,无堆积现象,通过对膜层厚度测量约为20 μm。

3.3 耐压强度试验

耐压试验也分为常温常压下和真空条件下的试验。在常温常压下,Parylene-C涂层的耐压值可以达到约3 500 V。真空条件下(真空度0.1 Pa)耐压强度试验,由于材料可以涂敷到任何形状的表面,包括尖角棱边、裂缝和针孔表面,而且厚度均匀一致,相对于真空浸漆,该工艺弥补了尖端部分绝缘厚度不足的问题。经过试验也得到证实,在真空条件下,样件的耐压值达到4 000 V以上。

表7 绝缘涂层材料性能对照表

3.4 真空涂覆应用

真空涂覆技术作为一项先进工艺,已经应用在液态涂料无法涉及的学科中,如微电子和半导体、混合电路、印刷电路板、传感器和换能器、磁芯、医用仪器、文物保护等[10]。与其他材料相比,涂层厚度可更薄,均匀致密,25 μm厚度的一般材料击穿电压只能达到1 000 V,而相同厚度的Parylene材料击穿电压达到4 000~5 000 V,提高了产品整体的高压绝缘性能。

4 结论

综上所述,这三种电装工艺都采用了真空技术,收到很好的效果,达到了预期目的。灌封技术将气体绝缘转换为固体绝缘,有效的提高了产品绝缘能力,保证了高压电在低气压下正常工作;浸漆技术将产品内部进行无缝隙、无遗漏的涂覆处理,提高产品整体的绝缘强度和抗高压能力;涂覆技术通过气相沉积,在产品表面形成厚度均匀一致,并具有稳定介电常数的薄膜,提高了产品整体的高压绝缘性能。提高了产品质量,增加了技术含量,保证了产品在真空环境下可靠工作。今后,需要进一步利用真空技术,完善工艺流程,进一步提高产品的质量。