摘 要 建立了轨道交通动车组真空断路器隔声罩内部自然对流传热计算模型,通过基于有限体积法的计算流体动力学(CFD)计算器进行流固耦合传热计算,得到隔音罩内部温度场和流场数据。计算结果表明,发热电阻内部最高温度可达到99 ℃,已超出真空断路器发热电阻的工作温度范围。提出了两种改进方法,并进行了计算对比。其中将原模型不锈钢材料替换为导热性能更优的铝合金材料的改进方法可以将发热电阻温度降为52 ℃左右,能满足发热电阻工作温度范围要求。

关键词 轨道交通;动车组;真空断路器;隔声罩;自然对流

动车组的真空断路器在气压作用下可实现断开和闭合的动作,以实现牵引电流的断开和连通,由于瞬间的较大冲击能量引起高分贝噪声,影响了动车组的乘坐舒适性。为了降低噪声的影响,用一个隔音罩将真空断路器发声部位包裹起来,以达到隔声降噪的目的。被密闭隔声罩包裹的部位有一个发热电阻。发热电阻的工作温度范围为-40 ℃ ~80℃,由于隔音罩的隔声吸声材料的热导率都非常低,具有保温隔热的性能,因此,为了保障真空断路器的正常工作,对密闭隔声罩内部温度进行计算分析就显得非常重要[1]。

1 真空断路器隔声罩结构

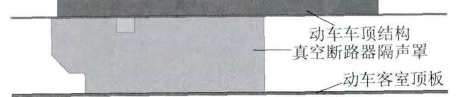

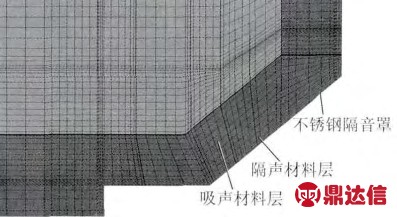

真空断路器隔声罩安装在动车车顶和客室顶板之间,如图1所示。动车的车顶和客室顶板为铝合金材料,隔声罩外壳为不锈钢材料。隔音罩内部有一层0.8 mm 厚的隔声层和一层20 mm 厚的吸声层,如图2所示。真空断路器噪声源的主体结构材料为不锈钢,发热电阻材料等效为铜。

图1 真空断路器隔声罩安装位置侧面示意图

图2 隔声罩内部平面示意图

2 隔声罩自然对流计算模型

随着发热电阻的温度升高,周围空气被加热,隔声罩内形成冷热空气之间的对流,属典型的自然对流传热。在温差的作用下,固体内部和固体之间存在热传导。

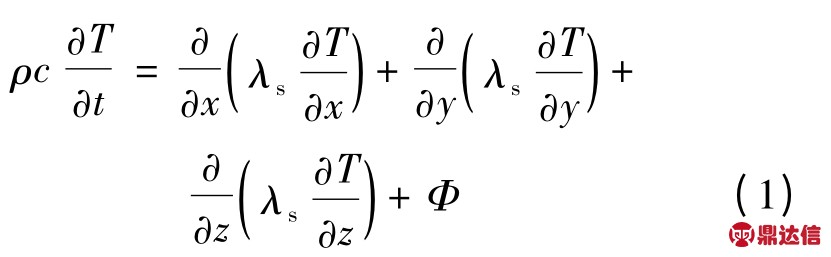

在笛卡尔坐标系(x,y,z)下,式(1)为固体域三维导热微分方程的一般形式。

式中:

ρ——固体的密度;

c——固体的比热容;

λs——固体的热导率;

T——固体的温度;

t——时间;

Φ——单位体积中单位时间内由内热源生成的热量。

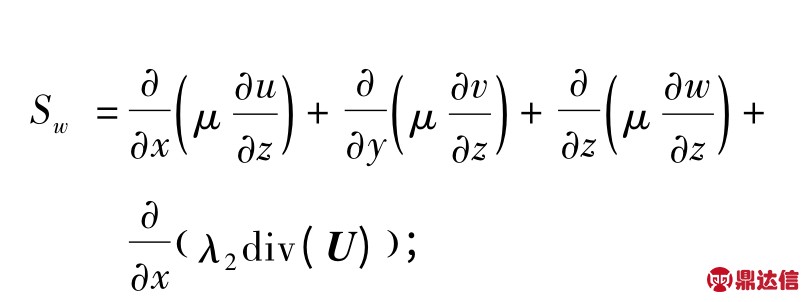

式(2)为流体域质量守恒方程;式(3)、式(4)、式(5)为动量守恒方程;式(6)为能量守恒方程[4-7]。这些方程组成了流体计算的基本控制方程组。

式中:

λ——流体热导率;

μ——流体的动力粘度;

cp——流体比定压容;

ρ——流体的密度;

U——速度矢量;

u、v、w——分别为速度 x、y、z 3 个方向的分量;

λ2——流体第二分子粘度,对于气体一般取为-2/3。

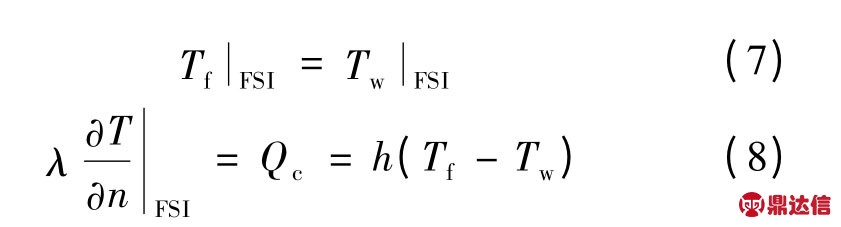

流固耦合对流传热应满足流体与固体交界面(Fluid Solid Interface,简为FSI)处温度连续,可以通过式(7)表示。由能量守恒定律,在流固耦合交界面处固体通过该交界面导入(出)的热量应该等于流体通过该交界面耗散(吸收)的热量,可由式(8)表示。

式中;

n——FSI 的法线方向;

Qc——所在位置流体与固体换热总量;

Tf——流体温度;

Tw——固体壁面温度;

h——对流换热系数。

对隔声罩温度场进行分析时取车顶结构和客室顶板的一部分结构,如图1所示。由于密闭隔声罩与外界环境空气隔离,在计算时只考虑隔声罩内部空气域。分别建立客室顶板计算域、隔声材料计算域、吸声材料计算域、不锈钢材料计算域、发热电阻计算域、空气计算域、车顶结构计算域等。

为了对上述所有方程进行数值求解,需要对计算区域进行离散。通过适当的简化得到全六面体高质量的计算网格模型(如图3所示),对空气域内部边界层网格加密如图3 中网格线条较密部分所示。隔声罩内部吸声材料网格、隔声材料网格以及不锈钢隔声罩网格如图4所示。

由于动车组的高速运行,车顶与环境空气发生强制对流传热。假设车顶温度与环境温度一致,考虑到极端天气,假设车顶温度为45 ℃。客室内部采用空调系统制冷,其温度为27 ℃,内饰顶板与车顶之间的温度为30 ℃。发热电阻的发热功率为16 W。忽略材料之间的接触热阻。

选用SST 湍流模型,考虑空气浮力,采用基于有限容积法的CFD(计算流体动力学)求解器进行稳态计算。

图3 计算网格模型

图4 隔声材料和吸声材料网格

3 计算结果

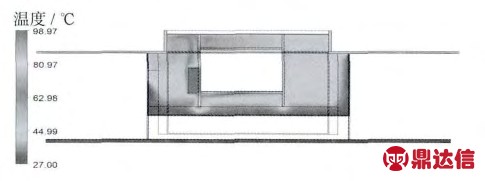

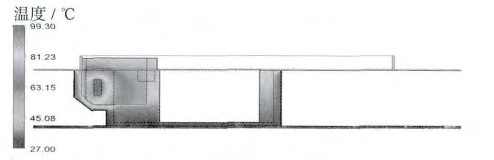

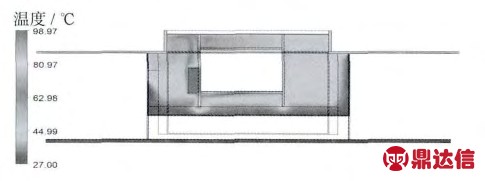

原设计隔声罩方案计算结果的温度分布云图如图5、图6所示。图5、图6 中的截面分别切分发热电阻安装板和发热电阻。

图5 原设计方案温度分布云图(平行于xz 平面的截面)

图6 原设计方案温度分布云图(平行于yz 平面的截面)

从图5、图6 中可以看出,发热电阻内部温度高达99 ℃,已经超出发热电阻的工作温度范围。上述隔声层和吸声层几乎相当于隔热层。高温区域集中于发热电阻附近,使热量堆积严重,需要采取措施进行改进。可采取以下2 种改进方案:

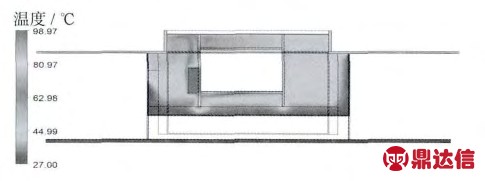

1)为了让隔声罩内部空气能够与外部有局部的对流,在发热电阻一侧隔音板上开一个与发热电阻大小相当的通孔。通孔给定一个大气压的压力边界条件,空气可以自由通过。更改模型重新生成网格并计算,得到结果如图7、图8所示。图7、图8 中的截面分别切分发热电阻安装板和发热电阻。由计算结果可知,虽然在壁面开孔后对密闭隔声罩内部空气温度有一定的影响,但是并不能对发热电阻温度过高起到明显的改善作用。相对高温部位仍然集中于发热电阻周围,因此,需要寻求更优的解决方案。

图7 隔声罩开孔方案的温度分布云图(平行于xz 平面的截面)

图8 隔声罩开孔方案的温度分布云图(平行于yz 平面的截面)

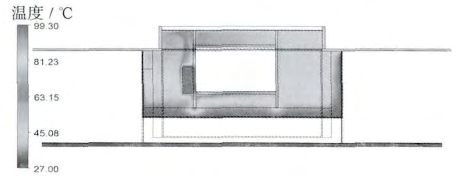

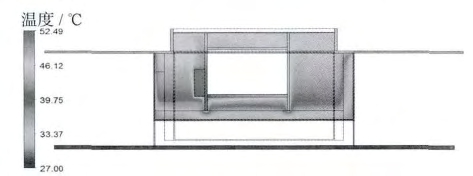

2)为了缓解热量过度集中的问题,在仿真计算中考虑将原模型中不锈钢材料均替换成热导率为其10 倍的铝合金。得到计算结果如图9、图10所示。图9、图10 中截面分别切分发热电阻安装板和发热电阻。

图9 用铝合金替换不锈钢方案的温度分布云图(平行于xz 平面的截面)

由图9、图10 可知,采用铝合金方案可以将原方案中过分集中于发热电阻附近的热量分散到铝合金内部,从而缓解发热电阻温度过高的问题,使得发热电阻能够工作在额定的温度范围内。

图10 用铝合金替换不锈钢方案的温度分布云图(平行于yz 平面的截面)

4 结语

本文通过对隔声罩内部自然对流进行数值计算,发现发热电阻温度集中,超过最佳工作温度区间。为此,提出了2 种改进方案:通过对开孔方案进行分析发现,其改善效果并不明显,并且开孔方案会导致隔声罩隔声性能的下降;通过采用导热性能更好的铝合金材料将发热电阻的热量分散到金属结构中去的方案,可以大大降低发热电阻的温度,满足发热电阻工作温度范围要求,其对具体工程项目的实施具有一定的指导意义。