摘要:介绍了一种智能真空断路器在线监测系统设计方案,采用位移传感器、力传感器分别测量触头行程信号及触头力信号;采用霍尔传感器监测分合闸线圈电流信号、储能回路电流信号,实现对真空断路器机械电气特性的在线监测,设计硬件以STM32系列的高性能低功耗ARM Cortex-M内核处理器作为断路器采集及监控单元,外围辅助采集、调理、优化电路;软件采用占先式多任务实时内核uC/OS-II操作系统进行软件计算分析等,本文分别从硬件,软件方面阐述真空断路器机械电气特性参数实现监测的设计方案。

关键词:智能真空断路器;机械特性;在线监测;ARM;uC/OS-II操作系统

随着电力系统高速发展,电力系统中不同等级不同类型断路器的需求数量持续不断的增加,其中真空断路器在我国中高压开关领域内居主导地位。真空断路器对电网的安全可靠运行具有重要的意义,真空断路器发生故障和危险会引起电网事故,造成巨大经济损失和负面影响,为保证在电力设备中真空断路器运行安全稳定性,及时了解和掌握其运行状况,运行状态变化趋势,为真空断路器检修和维护提供可靠依据,降低其故障造成的损失,研发智能真空断路器在线监测成为热门研究课题。在线监测技术结合真空断路器的智能在线监测系统能实现对真空断路器许多重要关键机械电气参数实时监测外,还引进专家诊断系统对真空断路器参数进行分析判断诊断,同时结合通信网络技术对真空断路器进行分布式监测,诊断和控制,支持广阔区域内的集中监控智能诊断,使设备时刻都处于可靠监测控制之下,提高了其运行可靠性,保障了电力系统安全。

1 监测总体设计

针对真空断路器的在线监测本文主要以机械特性在线监测设计进行介绍,具体实现的功能为断路器触头位移测量、断路器触头力测量、分/合闸线圈电流波形测量、机械特性的测量和诊断分析、控制回路连续性的诊断和测量、储能回路连续性和波形的诊断分析等。设计采用了信号采集、信号处理、状态分析、故障诊断、人机交互、远程监控的分层技术总体设计方案。

2 硬件设计

采用分层总体方案可将系统硬件设计分为传感器信号采集硬件电路、信号调理处理硬件电路、ADC转换硬件电路、主从控制器通信电路、主控制器处理电路、通信接口硬件电路等。

2.1 硬件的总体设计

由于整套系统在采集过程中数据量海量及系统任务繁重,为提高采集海量数据过程中数据处理能力、计算分析海量数据能力、处理其他任务的速度,设计以采用两片STM32处理器分别作为主从控制器来共同分担整个系统任务的方案。

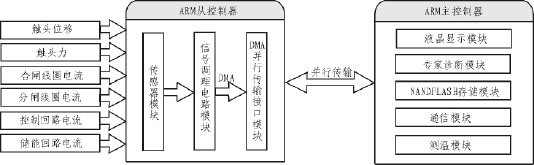

硬件总体框架如图1所示可以分析出主从控制器各自系统任务如下:

1)从控制器系统任务

①从控制器通过霍尔电流传感器来采集真空断路器机械操作机构中分/合闸线圈电流信号。

②从控制器通过位移传感器,力传感器来采集真空断路器触头的行程及触头力信号。

③位移、力、电流传感器信号经过各自调理电路后,将位移、力、电流换成有函数关系变化的电压信号输出,电压信号经滤波放大电路调理后接入从控制器的逐次逼近型A/D转换器进行模数转换,从控制器再将获取到不同类型采样数字量通过DMA并行传输方式传输给主控制器。

2)主控制器任务

①主控制器通过并行传输方式获取从控制器传输过来的数字量数据。

②主控制器将接收到的数字量经过软件算法分析得到真空断路器的分/合闸时间、分/合闸速度、开距、超行程等机械特性参数。

③主控制还具有液晶显示单元控制、触头无线测温、专家诊断分析和报警指示、数据通信处理、存储管理等任务。

图1 硬件总体框架图

2.2 传感器系统设计

1)位移传感器电路

为了准确监测出真空断路器的位移信号,采用了位移传感器来采集位移信号量。位移传感器是将机械位移转换成与位移量有函数关系的电信号输出装置。这里采用的位移传感器为电阻式位移传感器,位移传感器安装在断路器绝缘拉杆下方,电阻基片安装在传感器的固定部位,电刷安装在导轨上,可在基片上滑动。基片供以稳态直流电压,电刷与输入端之间电压与电刷在基片上的位移成正比。传感器的供电电压为直流3.3 V,通过这种电路即可将位移信号转换为与0~3.3 V电压信号。

2)电流传感器采样电路

选用霍尔电流传感器,其工作原理为基于霍尔效应开环/闭环原理电流传感器,能在电隔离条件下测量直流、交流、脉冲、各种不规则波形电流。通过采用此传感器来采集分/合闸线圈电流,储能电机回路电流,控制回路电流。

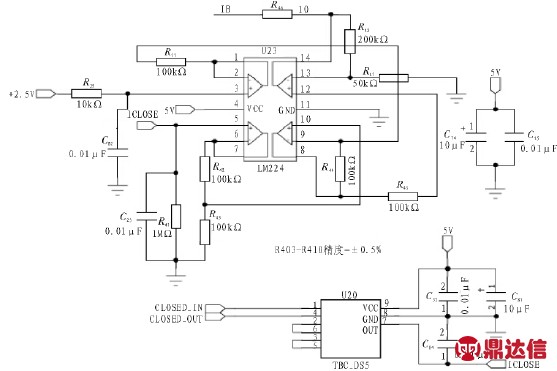

合闸线圈电流采集电路如图2所示,U20-TBC_DS5为霍尔电流传感器,霍尔传感器输出ICLOSE电压信号,由于ICLOSE输出的电压信号比较微弱不稳定,输出阻抗要求比较大,故需要对输出信号进行滤波,跟随,放大处理,因此霍尔电流传感器输出ICOSE经过C23和R41组成的RC电路滤波后,经过运放LM224及其电阻组成的跟随电路,放大电路处理后输出IB电压信号接入从控制器STM32的A/D转换通道。

3)力传感器电路

为了准确监测断路器机械特性,还需要采用力传感器来采集断路器分合闸力信号来辅助计算断路器机械特性。这里采用的力传感器电阻应变片能把受力变形应变量转换成电阻变化量,电阻变化与应变片变形成正比,传感器的供电电压为直流3.3 V,通过力传感器电路即可将力信号转换为与0~3.3 V电压信号。

2.3 信号调理电路

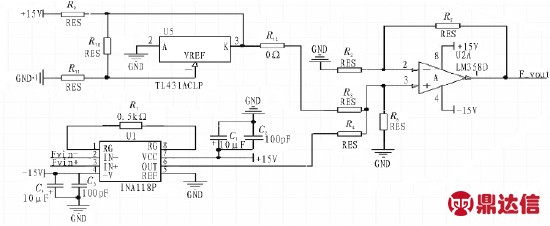

信号调理电路主要是通过将电流传感器、位移传感器、力传感器输出信号经过滤波、变换、放大、跟随处理,将信号转换为稳定的0~3.3 V电压信号接入从控制器的A/D转换通道实现对电流、位移、力信号数据采样功能。图3[1]为力信号调理电路。力信号调理电路电源经过稳压器TL431ACLP稳压的同时力信号Fvin+/-经过INA118P运放芯片差分放大处理后经过LM368D芯片电路进行跟随处理实现了力信号调理功能。

2.4 AD转换DMA传输硬件电路

STM32F103增强型ARM处理器内嵌2个12位的模拟/数字转换器(ADC),每个ADC共用多达16个外部通道,同时ADC可以使用DMA操作。处理器支持灵活的7路通用DMA,在实现ADC的DMA传输时,由DMA控制器直接掌管总线,因此DMA传输前,CPU要把总线控制权交给DMA控制器,而在结束DMA传输后,DMA控制器应立即把总线控制权再交回给CPU。通过这种方式可不经过CPU达到高速DMA采样效果,从控制器就是通过内嵌的模数转换接DMA操作进行高速采样的。通过这种方式可以将采集到的位移、电流、力信号转换为数字信号传输给主控制器。

2.5 通信接口电路

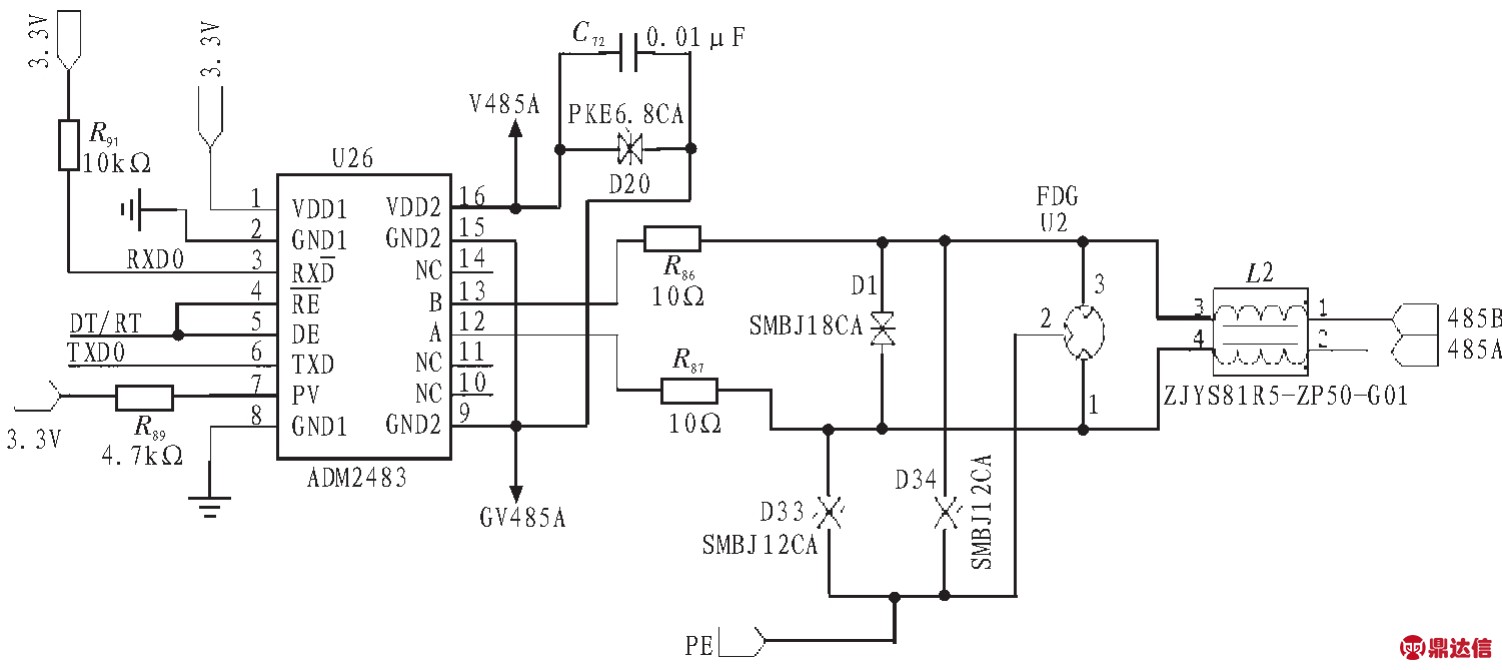

系统支持RS485通信接口电路如图4所示,采用ADM2483隔离型RS485收发器,其中RXD0,TXD0,DT/RT分别为STM32的串口接收,发送,方向控制引脚,经过ADM2483转换为RS485信号,在RS485总线端采用了D1,D33,D34的TVS瞬态抑制二极管接PE保护,其可达+-8KV接触放电保护,U2为陶瓷放电管接PE防雷击浪涌保护,L2为共模电感其作用为抑制高频共模噪声。采用这种电路设计的RS485电路对系统通信提供了可靠的保护。

图2 合闸线圈采集电路

图3 力信号调理电路

图4 通信RS485接口电路

3 软件设计

系统软件采用了嵌入式实时uCOS-II操作系统以满足系统的多任务处理及实时性高的需求。

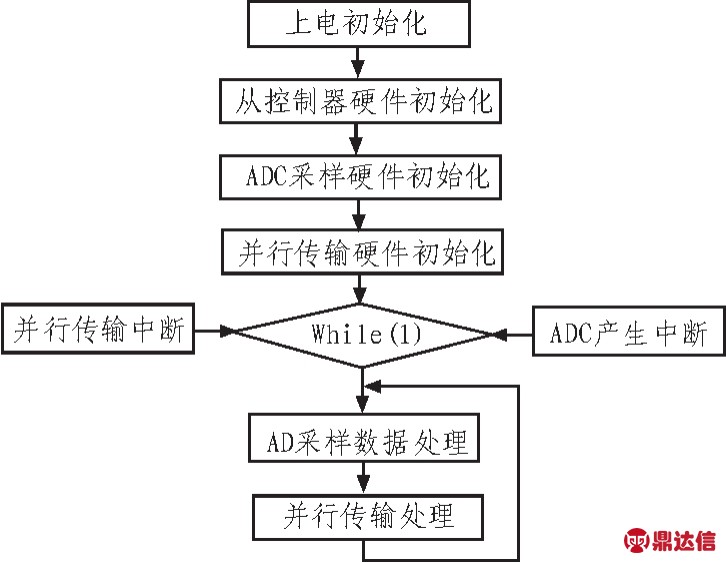

3.1 从控制器软件任务

由上述从控制器任务功能描述可得知,从控制器软件主要通过ADC采样位移、力、电流转换为数字信号,采样数据预处理后再通过并行通信方式传输给主控制器。

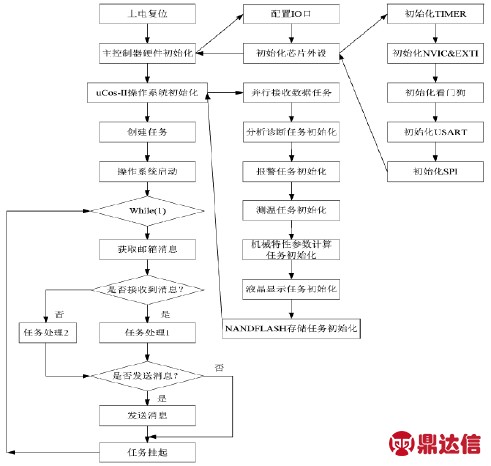

3.2 主控制器软件任务

主控制器软件任务除了接收从控制器并行通信传输的采样数据外,还需要进行断路器采样数据分析诊断,数据存储,参数曲线显示,通信等软件任务。

3.3 主从控制器系统软件流程

从控制器软件主要为AD采样和并行传输软件任务,其流程图如图5所示。主控制器采用了UCOSII操作系统,其软件功能具有并行接收采样数据软件任务、采样数据分析诊断任务、数据存储任务、参数曲线显示任务、通信任务等。这些任务与任务之间或中断与任务之间的通信与同步,都是采用消息邮箱来进行交互的。其中主控制器流程图如图6所示。

图5 从控制器流程图

图6 主控制器流程图

3.4 断路器机械特性软件处理

我们将通过硬件采集到的位移数据、力数据、电流数据转换为数字信号后再通过软件来综合计算与转换获取断路器各种机械特性参数,软件中首先要确定的是各分、合闸动作时刻在分、合闸操作过程中的位置即刚分刚合点,从而获取确定各时间参量,配合各序列点位移量确定各位移参量,再由位移量与时间量计算出各速度参量。断路器的机械特性参数计算方法是标准的,详细计算方法见参考文献[1]或各厂家的技术资料。

4 系统性能测试和验证

通过本设计方案设计的智能断路器在线监测系统A与标准的断路器机械特性测试仪B在VS1型真空断路器进行分合闸操作得出机械特性参数的测量值,得到的实验数据对比分析如表1所示。

从表1中可以看出,通过设计的智能在线监测系统与标准机械特性测试仪测试出来的机械特性参数结果基本一致,误差在允许范围之内。综合实验结果表明,所设计的监测系统测量的分/合闸时间、分/合闸速度、开距、超行程等参数都具有较高精度,能够满足实际机械特性在线监测应用的要求。

表1 机械特性参数测试对比表

5 结束语

文中分别从硬件软件简述了一种智能真空断路器在线监测系统设计方案,针对断路器的机械特性经过系统功能测试及验证,能够满精度要求,系统还可以通过通信接口以适用分布式远程监控系统要求,远程查看真空断路器的当前及历史运行状态、参数等信息,了解其状态并对其状态进行分析诊断,为真空断路器的维护和检修提供了可靠的依据,提高了真空断路器的安全稳定性。