摘 要:依托国内超大直径隧道工程盾构需求的背景,对超大直径盾构管片拼装机的运动姿态和原理进行分析,设计了一种超大直径盾构管片拼装机液压系统和电控系统,对今后超大直径盾构管片拼装机的设计制造具有一定的指导意义。

关键词:管片拼装机; 超大直径;液压系统;电控系统

引言

21世纪是隧道地下空间飞速发展的世纪,盾构机是地下工程的重要施工装备。中国作为世界最大的隧道及地下工程施工市场,市场潜力正在迅速释放,盾构产业将具有广阔的市场前景。但是目前国内所有的超大直径盾构的关键技术和装备均从国外引进,国内制造企业只能作为国外制造商的分包,做一些技术含量低,能耗大的结构件加工和组装工作,没有真正涉及其核心技术。本研究依托琼州海峡隧道重大工程项目,同德国海瑞克公司进行国际技术联合创新,对超大直径盾构机的关键技术进行研究,重点对超大直径盾构(外径14.5 m)管片拼装的液压系统和电控系统进行设计研究,掌握超大直径盾构管片拼装机的总体设计集成技术,提升在该领域内装备制造业的水平[1-2]。

1 管片拼装机系统原理

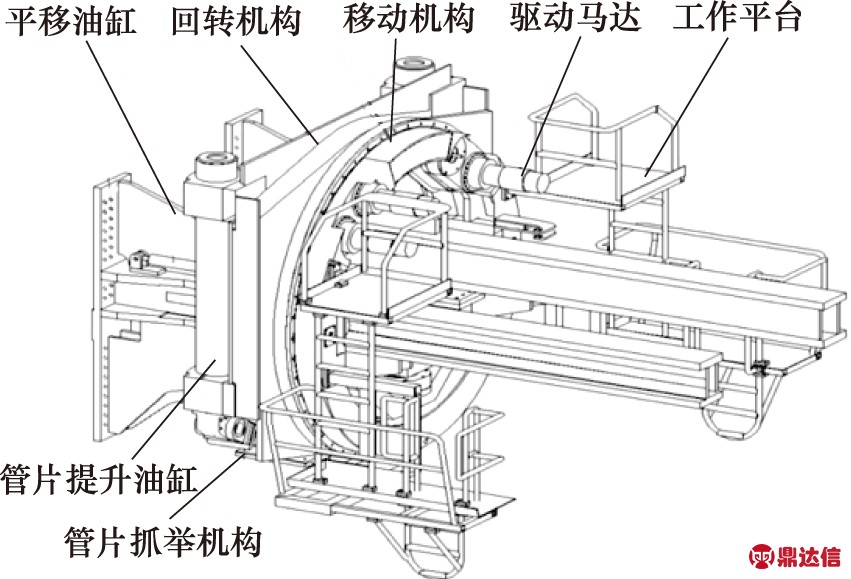

管片拼装机是一种设置在盾尾部位,可以迅速把管片拼装成确定形式的机械。管片拼装机由支撑主梁、 平移机构、回转机构、提升机构、微调机构、管片抓持机构和工作平台组成,如图1所示。盾构管片拼装机是一种复杂的机电液产品,是盾构成套装备系统的关键子系统之一。小直径盾构一般采用机械抓举式,大直径盾构由于单块管片比较重,机械抓举式抓举螺栓往往容易损坏,因此多采用真空吸盘抓举式。琼州海峡隧道开挖直径达14.5 m,属于超大直径盾构隧道,采用真空吸盘抓举式管片拼装机[3-4]。

图1 管片拼装机结构示意图

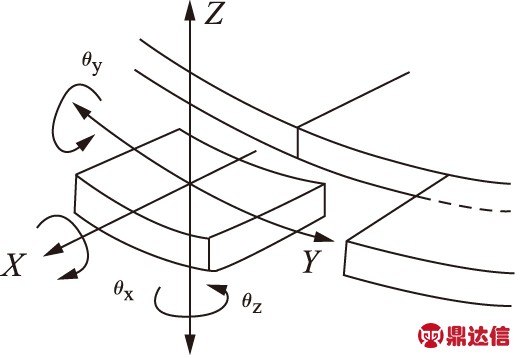

管片拼装机能实现管片的抓取、平移(X)、回转(Y)、升降(Z)、横摇(θX)、仰俯(θY)和偏转(θZ)等7种动作,除管片的抓取动作外的其余6种动作与管片的六个自由度相对应,如图2所示。X为前进方向,Y为管片切线方向,Z为管片径向。X、Y、Z分别为3个移动动作方向平移、回转和升降;θX、θY、θZ分别为3个转动动作方向横摇、仰俯和偏转。

图2 管片六自由度示意图

2 管片拼装机液压系统设计

2.1 研究背景

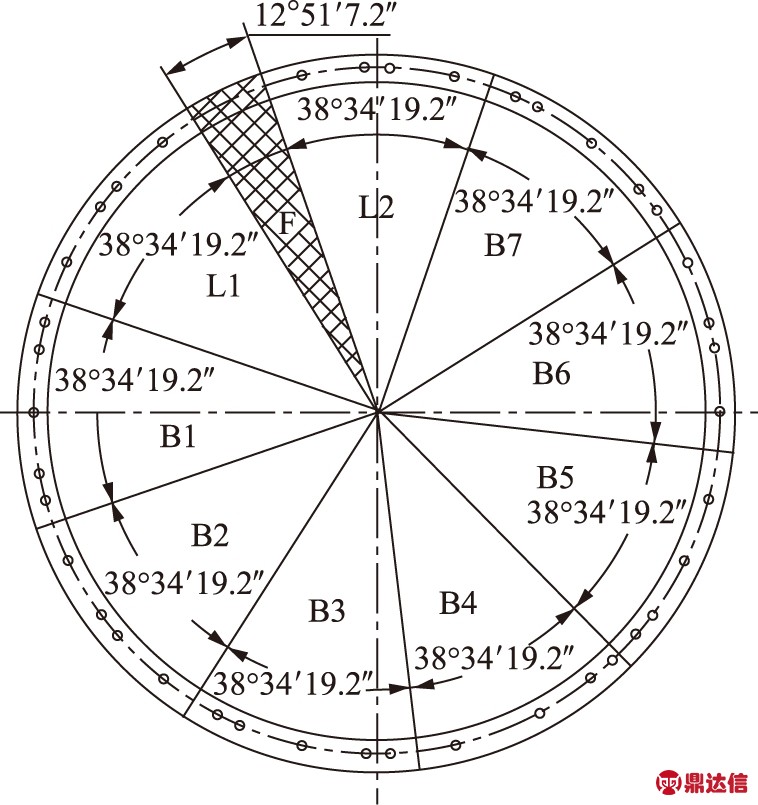

超大直径盾构管片拼装液压系统和电控系统的设计是依托琼州海峡隧道重大工程项目进行设计。琼州海峡隧道拟采用外径14.5 m、内径13.2 m,琼州海峡跨海隧道管片分区采用(7+2+1)的方式,共10块,由1块封顶块F(12°51′7.2″)、2块邻接块L(38°34′19.2″)和7块标准B块(38°34′19.2″),其管片分区如图3所示。

从管片分块图中可以看出,封顶块一端有2个环缝螺栓孔,结合2个邻接块和7个标准块上环缝螺栓孔的分布情况,可以看出封顶块有14个不同的安装位置。因此在超大直径管片拼装机设计过程中需要实现管片的抓取、平移、回转、升降、横摇、仰俯和偏转动作来实现管片的成环拼装。

图3 盾构管片分区设计

2.2 液压系统原理分析

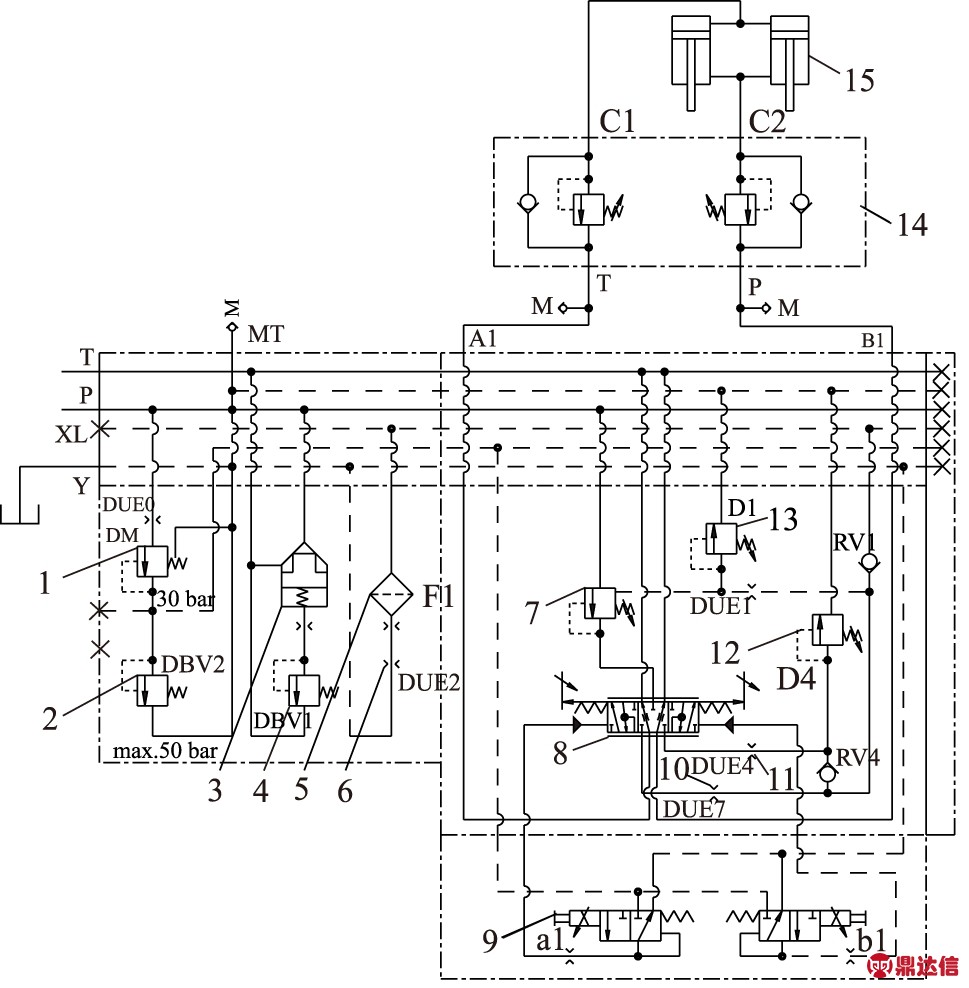

超大直径盾构管片拼装机的动力源为液压泵站,由3台90 kW的变量泵并联控制,为管片拼装的各种动作提供动力。通过开启控制电机的个数和对电液控制阀的控制来调节泵流量,阀的开启关闭由PLC控制,根据拼装机的工作速度可对其进行选择性控制。

1) 管片拼装机平移液压系统

如图4所示,控制系统油泵输出的高压油经减压阀降至设计压力,通过伺服阀控制流量来控制液压缸移动的行程和移动速度,管片移动中要保证管片运动平稳性,系统采用回油背压的方案解决管片拼装机在启动运行和停止过程中产生的冲击,也为轴向的准确定位提供条件。

1.减压阀 2.控制油路溢流阀 3.过滤器 4.三位四通电磁换向阀 5.二位四通手动换向阀 6.液压缸 7.卸荷溢流安全阀

图4 平移液压系统控制原理图

2) 管片拼装机提升液压系统

如图5所示,提升控制是由油泵输出的高压油经过控制阀达到设计压力后来进行液压油路的控制, 在伺服阀反馈油出口处仅在提升回路中设置了节流阀,管片下降反馈口没有设置,目的是为了较快的获得伺服阀进口处减压阀的减压压力以增加下降时的反应速度,2个提升油缸即可以单控,也可以同时控制。

1.减压阀 2.控制油路溢流阀 3.插装阀 4.溢流阀 5.过滤器 6.控制油路节流阀 7.比例溢流阀 8.三位四通电磁换向阀 9.二位四通手动换向阀 10.比例节流阀 11.节流阀 12.反馈回路溢流阀 13.电磁溢流阀 14.安全阀组 15.双联液压缸

图5 提升系统液压原理图

3) 管片拼装机旋转液压系统

如图6所示,旋转控制由油泵输出的高压油经过控制阀达到设计压力后, 经过控制阀控制压力油分别

进入4个并联的回转马达, 系统中4个马达均带机械制动, 在管片拼装机使用过程中,在每一个马达上均安装有光电码盘传感器来进行周向定位,以便将管片准确安装到预定位置。

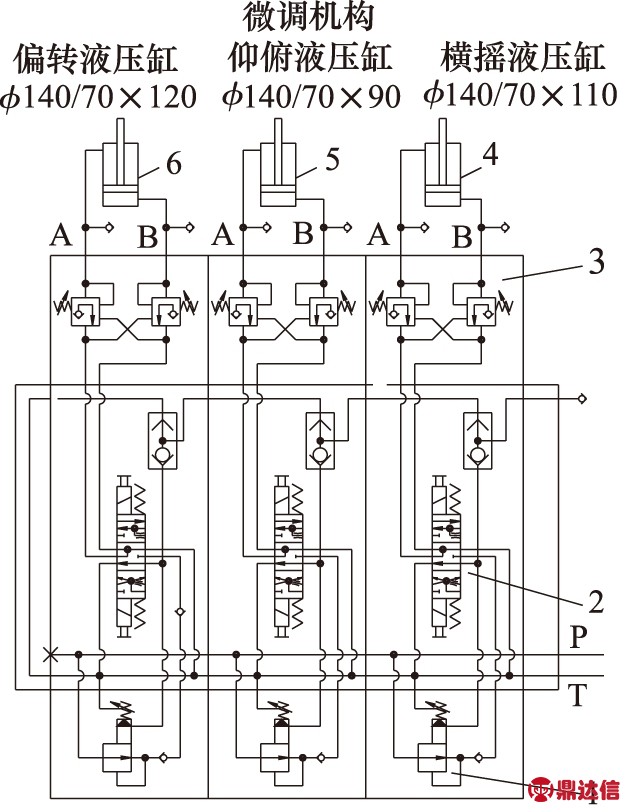

4) 管片拼装机微调液压系统

如图7所示,管片拼装机微调机构主要完成管片的横摇、仰俯及偏转方向的姿态控制,管片横摇用液压缸行程较小,因此计算控制所需的流量较小,选用小流量的电液比例方向流量阀作为控制元件,以此来满足姿态调整的精度要求。

1.压力补偿阀 2.电液比例方向流量阀 3.双向平衡阀 4.横摇液压缸 5.仰俯液压缸 6.偏转液压缸

图7 微调机构液压原理图

2.3 液压系统参数和元器件设计选型

1) 平移机构的设计及选型

管片拼装机的平移通过2个平移液压缸来驱动,通过行走轮在行走梁上滚动来实现。吊装管片后, 水平液压缸伸缩的推力和拉力相等,则受力:

1.单向阀 2.过滤器 3.不可调节流阀 4.先导型电磁卸荷阀 5.液压马达 6.单活塞杆缸 7.控制油路单向阀 8.梭阀 9.先导型电磁卸荷阀 10.双向溢流阀 11.梭阀

图6 旋转控制液压原理图

(1)

式中, μ0为行走轮与轨道之间的摩擦系数,取0.15;G0为管片总重量,1000 kN;S为安全系数,取2。计算F为300 kN。液压缸额定压力p拟定为16 MPa,按推力计算液压缸的缸径:

(2)

液压缸机械效率ηcm取0.9,计算缸径D为115.0 mm,圆整后选择缸径125 mm的液压缸,取1.33的速比,杆径为63 mm,工作行程取4000 mm。拟定平移液压缸的最大速度为100 mm/s,液压缸所需的最大流量:

q=k·nA1v1

(3)

液压泵的排量:

(4)

液压泵的转速取1480 r/min,泵的容积效率取0.9,排量 V=122 mL/r。故驱动液压泵需电机的功率:

(5)

2) 提升机构的设计及选型

拼装机提升机构控制管片沿隧道径向(Z向)的升降,管片沿竖直方向升降时,提升液压缸的受力最大,需要靠伸缩液压缸抓取并吊起管片时的拉力和管片安装时将管片推上去的推力。抓取并吊起管片时,液压缸拉力:

(6)

滑动架G1重量取50 kN,吊装梁G2重量取10 kN。

按推力计算液压缸的缸径![]() =0.178 m,圆整之后取缸径180 mm的液压缸。取1.33的速比,杆径则为90 mm,工作行程取2000 mm。拟定安装时速度为100 mm/s,液压泵的排量V,驱动液压泵所需电机的功率P按照式(3)~式(5)计算分别为:

=0.178 m,圆整之后取缸径180 mm的液压缸。取1.33的速比,杆径则为90 mm,工作行程取2000 mm。拟定安装时速度为100 mm/s,液压泵的排量V,驱动液压泵所需电机的功率P按照式(3)~式(5)计算分别为:

![]() ;

;![]()

3) 旋转机构设计及选型

旋转机构控制管片沿隧道圆周方向(Y向)的旋转运动,通过液压马达连接两级行星齿轮,通过4个小齿轮啮合回转齿圈来驱动。工作时最高转速拟定为1.0 r/min。管片拼装机滑动架、吊装梁、偏心等产生的扭矩被配重块平衡,当管片拼装机处于水平状态时受到的扭矩最大,则管片拼装机的旋转扭矩:

T1=WgRg=1042.5 kN·m

(7)

式中, Wg为最大管片的重量,取150 kN;Rg为管片的安装半径,取6.95 m。齿轮齿圈传动,齿轮齿数14,模数20 mm,分度圆直径280 mm;大齿圈齿数280,模数20 mm,分度圆直径5600 mm;减速比20。两级星系齿轮减速器减速比30。液压马达需要提供的旋转扭矩:

(8)

式中, i1和i2分别为齿轮齿圈啮合和星系齿轮减速器的传动比,传动链的机械效率取0.95,故T2=1.829 kW·m。系统的额定压力为15 MPa,液压马达的机械效率取0.9,则马达所需要提供的排量:

(9)

系统泄漏系数k取1.2,马达容积效率ηv取0.9,液压马达的转速n2取600 r/min,马达的数量N2取4。液压泵需要提供的输出流量:

(10)

液压泵站采用3台变量液压泵来驱动4台液压马达,每台液压泵排量:

(11)

驱动液压泵的电机功率:

(12)

4) 微调机构的计算和选型

微调机构由横摇液压缸(管片绕X轴转动)、仰俯液压缸(管片绕Y轴转动)、偏转液压缸(管片绕Z轴转动),这3个液压缸尺寸较小,因此一般按照受力最大的横摇油缸进行计算后,其余2个选择同等缸径的液压缸,只是行程有所不同。横摇液压缸在管片转到水平位置时受力最大,横摇液压缸的最大推力:

(13)

管片重心距吊起销子距离L1为1.06 m,液压缸距吊起销子距离L2为1.17 m,安全系数S取1.5,故F=204 kN。

为了减小油缸的尺寸,减少液压缸所占空间,液压缸额定压力拟定为17 MPa,按推力计算液压缸的缸径公式(2):

(14)

圆整之后取缸径140 mm的液压缸。取1.33的速比,杆径则为70 mm。液压缸的行程:按照工作要求,横摇液压缸取110 mm、仰俯液压缸取90 mm、偏转液压缸取120 mm。液压泵的排量V,驱动液压泵所需电机的功率P按照式(3)~式(5)计算分别为:

![]() ;

;![]()

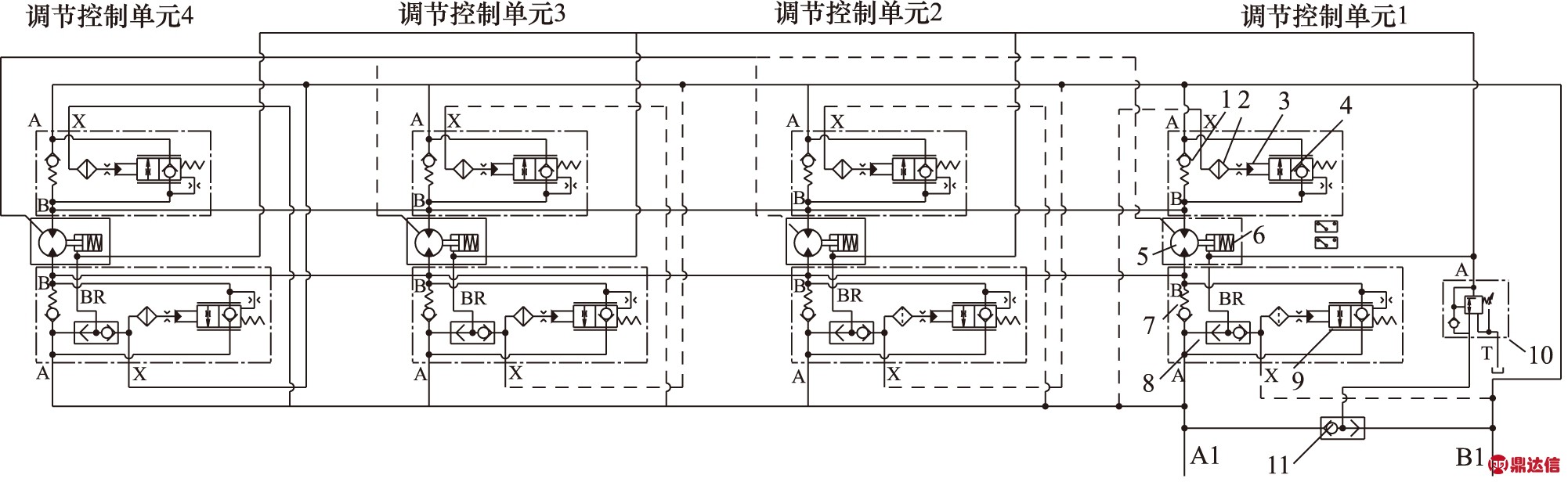

根据上述计算与选型,实现管片拼装机6个自由度的液压元件设计选型如表1所示。

表1 液压系统元件选型

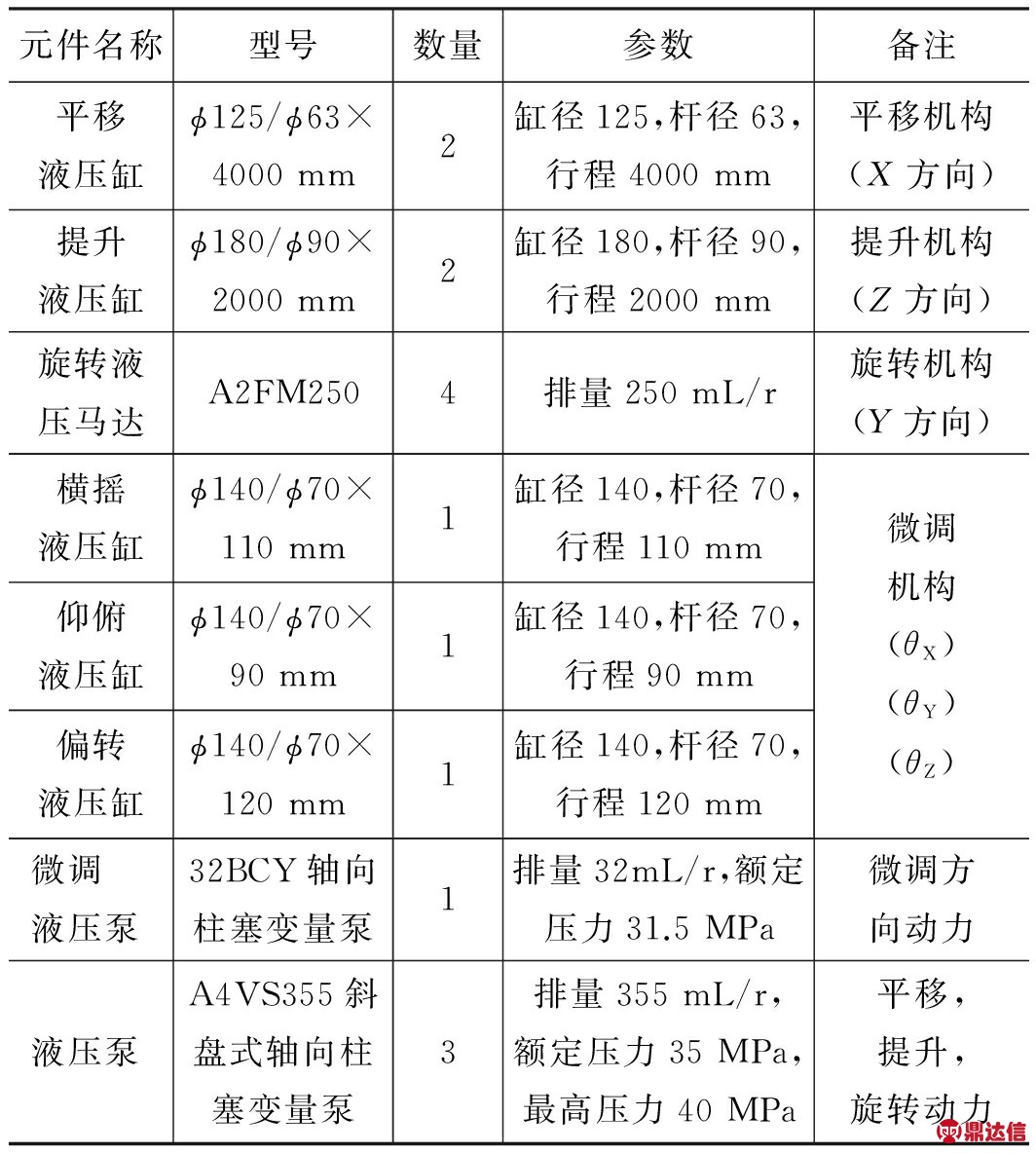

3 管片拼装机电控系统设计

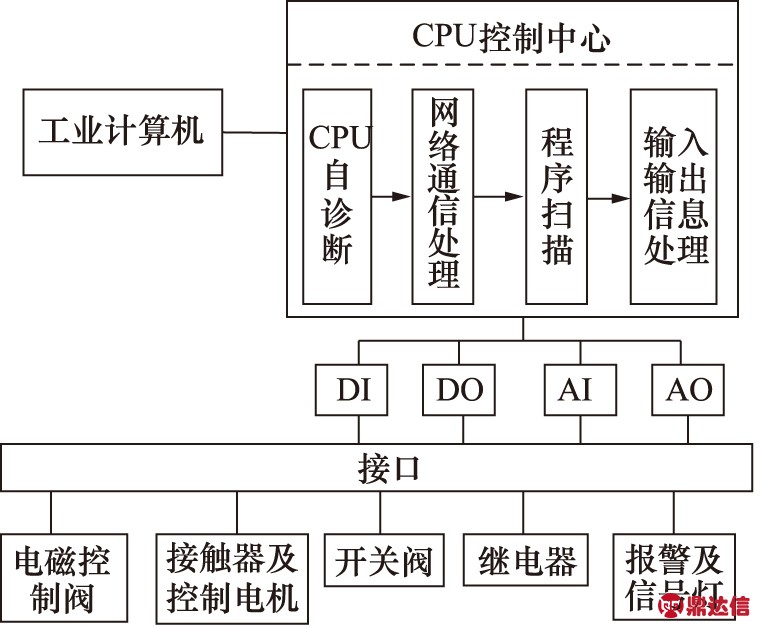

3.1 控制系统原理分析

超大直径的盾构管片拼装机作为盾构机的关键子系统之一,其控制系统集成在整个盾构机的中央控制系统中,PLC是控制系统的核心,用以控制设备的各个动作,安装在带有远程接口的操作台上。此PLC系统接入位于主控室中的工业计算机,所有的软件都均有失效保护[5-6],错误操作引起的电路自锁及断路保护。管片拼装机的控制原理如图8所示。

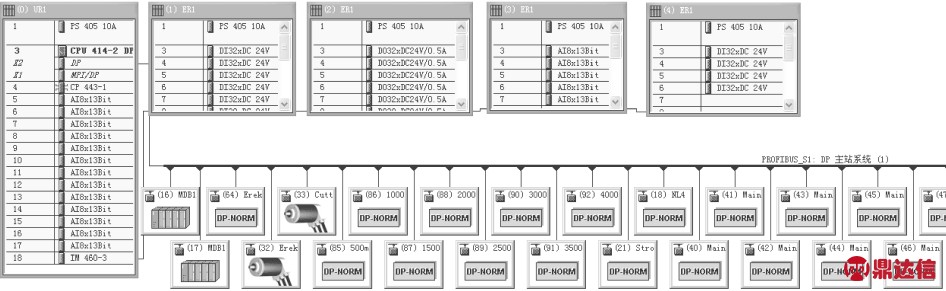

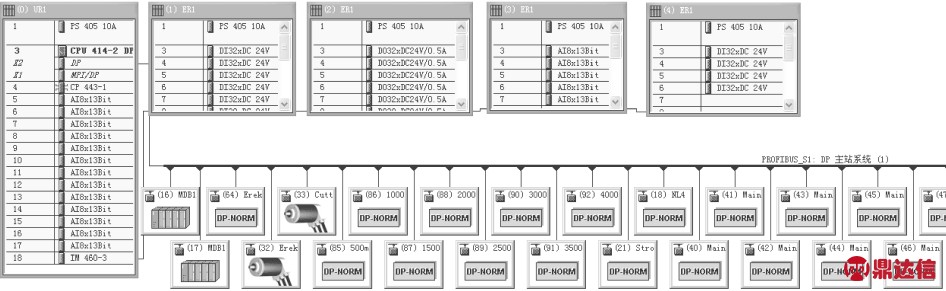

3.2 控制系统配置及PLC选型

控制系统采用S7-400H冗余系统,冗余系统有CPU冗余、通讯冗余、电源冗余,带有8个分布式I/O从站,每个从站按照实际I/O点数进行配置,可以在点数以内进行任何设备的控制,配置两台工控机,一台做工程师站,一台做操作员站,上位机和PLC之间的连接采用以太网。控制系统网络架构如图9所示[7-8]。

图8 控制系统原理图

图9 控制系统组态

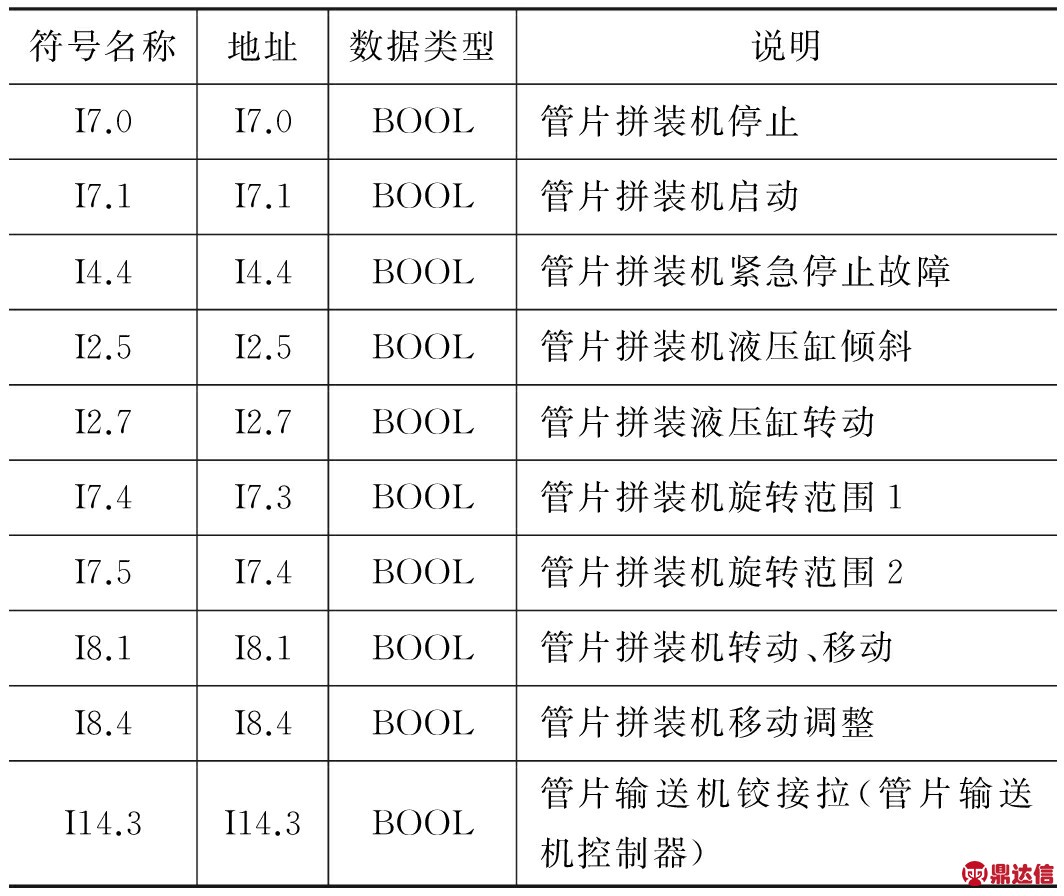

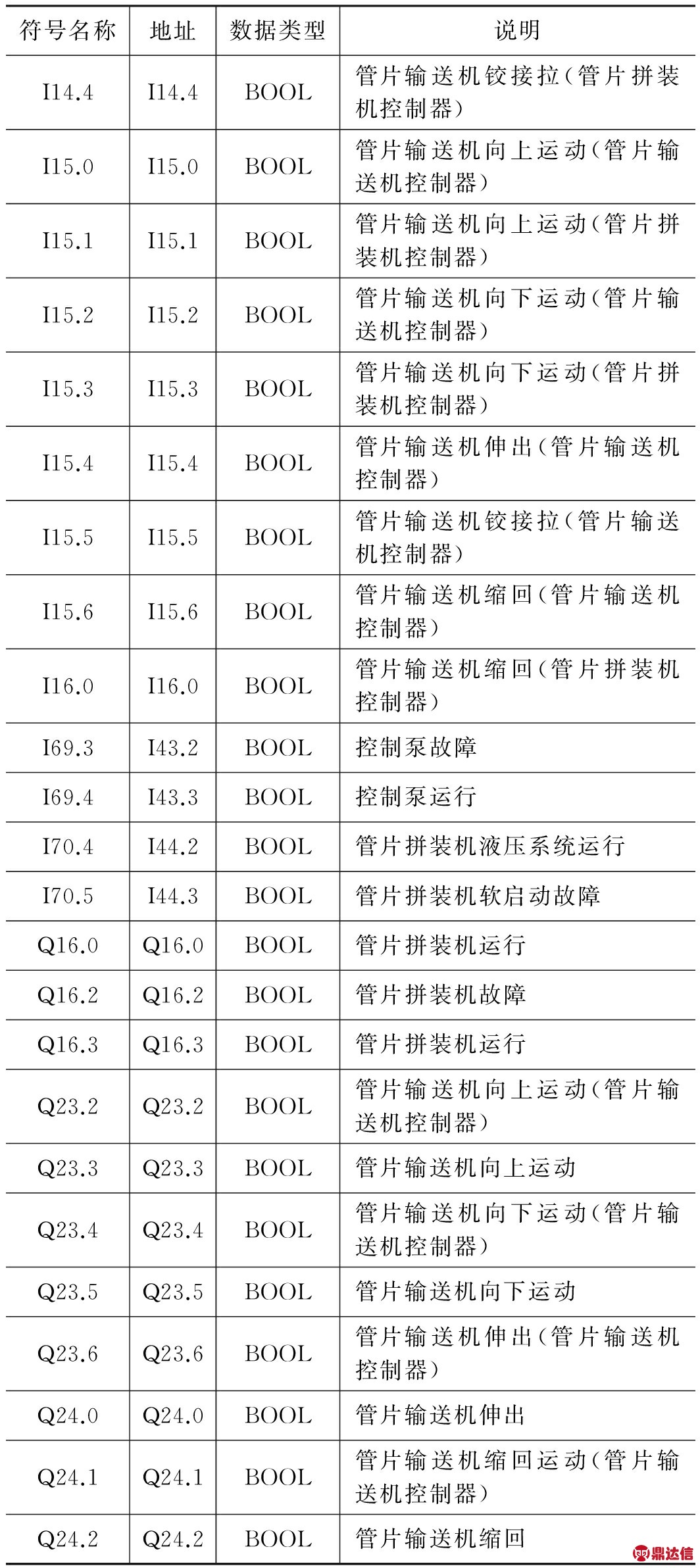

超大直径盾构管片拼装控制系统的控制动作地址对照表如表2所示,通过各个控制点可以实现超大直径盾构管片拼装机的抓取、平移、回转、升降、横摇、仰俯和偏转动作,实现管片的成环拼装,在I/O地址分配过程中亦考虑到故障报警,正常运转,启动故障等信号控制。

表2 检测和控制点具体功能地址分配

(续表2)

4 结论

依托琼州海峡隧道重大工程项目背景,设计了一种超大直径盾构管片拼装机的液压系统,并进行系统原理分析及元器件选型设计;对超大直径盾构管片拼装机的电控系统PLC系统进行组态,并给出了各个控制动作的PLC控制地址和接口。超大直径盾构管片拼装机的液压和电气设计集成技术,对今后我国超大直径盾构管片拼装机的设计制造及国产化具有一定的指导意义。