摘 要:目前板材异步轧制解析模型计算精度不高,不便于进行异步轧制参数的研究。本文运用平面应变主应力法将作用于金属板材截面单元的非均布剪切力引入平衡方程,并采用考虑剪切力的屈服方程建立了板材异步轧制解析模型,同时在解析方程中引入修正系数,给出了轧制力和轧制力矩的计算模型。结果表明,截面单元的非均布剪切力是影响平面应变主应力法解析金属板材异步轧制力学模型计算精度的关键因素,藉此建立的板材异步轧制解析模型的计算结果与实验结果具有更好的一致性,不但提高了主应力法的计算精度,而且计算效率高,适于编程计算与控制,更便于表征不同异步轧制参数下轧制力和轧制力矩的分布规律,以及板材异步轧制翘曲模型的准确建立。

关键词:异步轧制;主应力法;解析模型;非均布剪切力

0 引言

板材轧制过程中,当上下两个工作辊的辊径、辊速及摩擦系数等参数不匹配时,轧制力往往表现出非对称性,即出现异步轧制[1-3]。关于板材异步轧制过程的解析与表征迄今主要采用有限元法[4-6]、流函数法[7]和主应力法[8-11]。D.M.Reddy和M.A.Verduzco等[12]进行的异步轧制实验结果表明,工作辊辊速不一致时板材的轧制力比同步轧制时的要小。D.Pan 和 D.H.Sansome[13]发现,在不同辊速比条件下,冷轧带钢的轧制力和轧制力矩随着辊速比的增加而逐渐减小。Hao等[8]应用有限元法建立了冷轧带材异步轧制过程仿真模型,仿真模型关于轧制力的计算结果和实验值吻合较好。Hwang及Tzou[9]基于主应力法建立了板材异步轧制解析模型,预测了异步轧制过程中轧制力和轧制力矩的分布规律,但是该预测结果明显高于实验值,最大误差达到15%。Hwang与Chen[7]基于流函数法建立了复合板异步轧制的解析模型,且轧制力和轧制力矩的计算值和实验结果吻合较好,然而由于所用的积分方程中二次变量较多,计算量很大,计算效率较低;Zhang等[10]将板材截面单元剪切力假设成恒量,也用主应力法建立了板材异步轧制模型,由此提高了轧制力和轧制力矩的计算精度,不过所得的结果与实测结果仍然偏差较大。由此可见,板材截面单元的剪切力状态与异步轧制模型的计算精度密切相关。事实上,异步轧制过程中板材截面单元的剪切力的分布往往并非恒定,而关于非均布剪切力对异步轧制解析模型的影响规律,迄今尚不十分清楚。

本文拟在金属板材异步轧制解析模型的平衡方程中引入作用于截面单元的非均布剪切力,并采用考虑剪切力的屈服方程,同时在解析模型中引入修正系数,藉此建立板材异步轧制轧制力和轧制力矩的计算模型,也为异步轧制翘曲模型的建立提供理论支持。

1 解析模型的建立

为简化计算,在建立异步轧制解析模型的过程中,将作以下假设:

1) 板材宽展较小,模型为平面应变问题;

2) 工作辊是刚性体,板材被视作刚塑性材料;

3) 轧制时轧辊与板材的接触弧长相比轧辊周长很小;

4) 轧辊与板材之间的摩擦系数是常数,但上轧辊摩擦系数可能和下轧辊摩擦系数不相同;即τ1=m1k,τ2=m2k,且m1≠m2,其中τ1,τ2表示上轧辊和下轧辊的表面摩擦应力,k表示平均剪切屈服强度,m1,m2表示上轧辊和下轧辊摩擦系数;

5) 截面单元的剪切力分布是不均匀的。

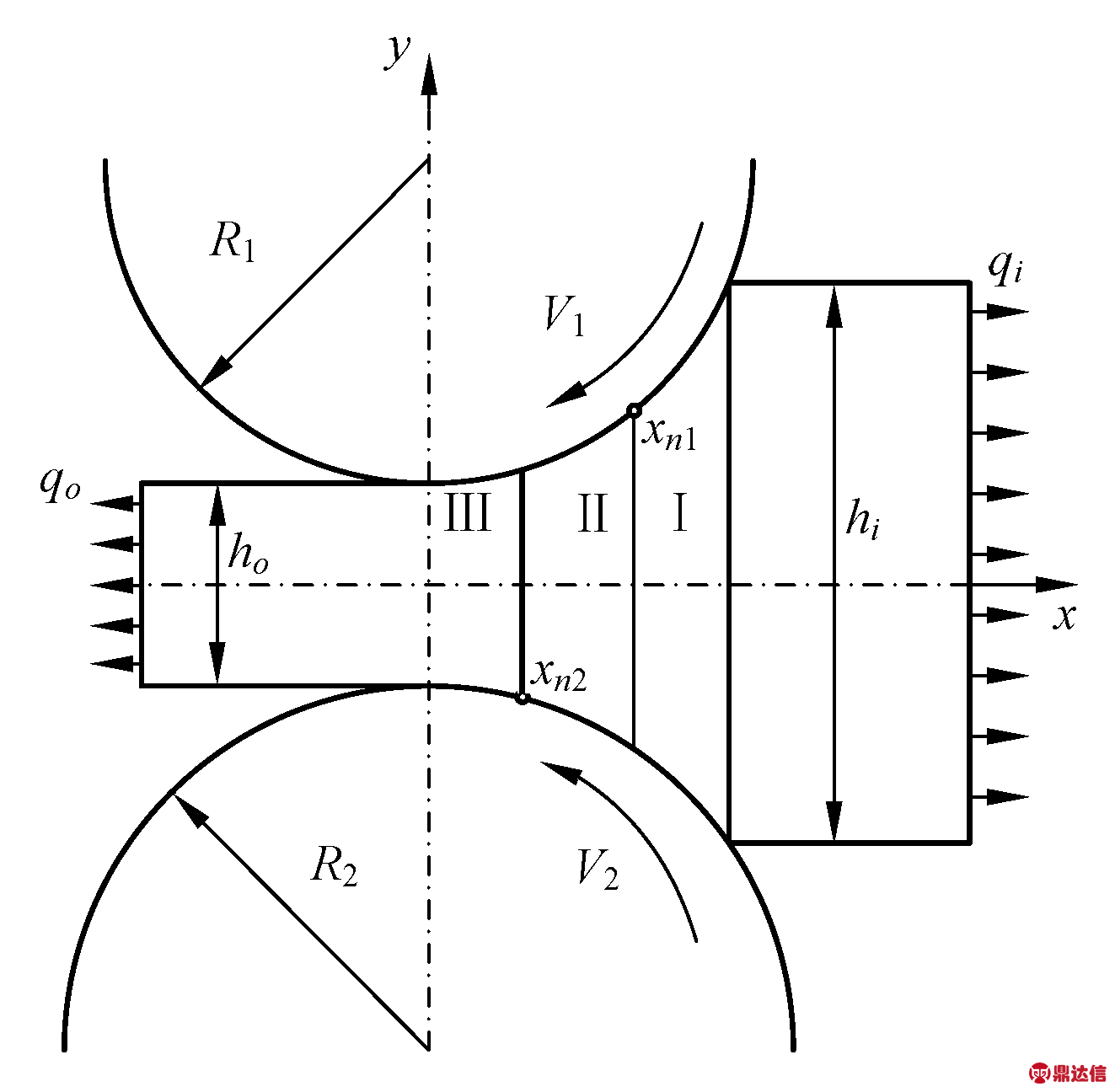

图1[14]给出了板材在辊缝中进行异步轧制时的示意图。假设上轧辊的半径和线速度小于下轧辊。根据单层板轧制时的情况,将辊缝中的塑性变形区域分成3个区域[15-16]:区域Ⅰ为入口区域,该区域板材速度小于轧辊辊速;区域Ⅱ为搓轧区域,该区域板材速度小于下轧辊速度V2但大于上轧辊速度V1;区域Ⅲ为出口区域,该区域板材速度大于轧辊辊速,其中R1、R2 表示上轧辊和下轧辊半径,V1、V2 表示上轧辊和下轧辊的线速度,hi、ho表示入口板材厚度和出口板材厚度,qi,qo表示后张力和前张力,xn1,xn2表示中性点位置。

图1 板材异步轧制示意图

Fig.1 Schematic illustration of asymmetrical sheet rolling

1.1 力平衡微分方程

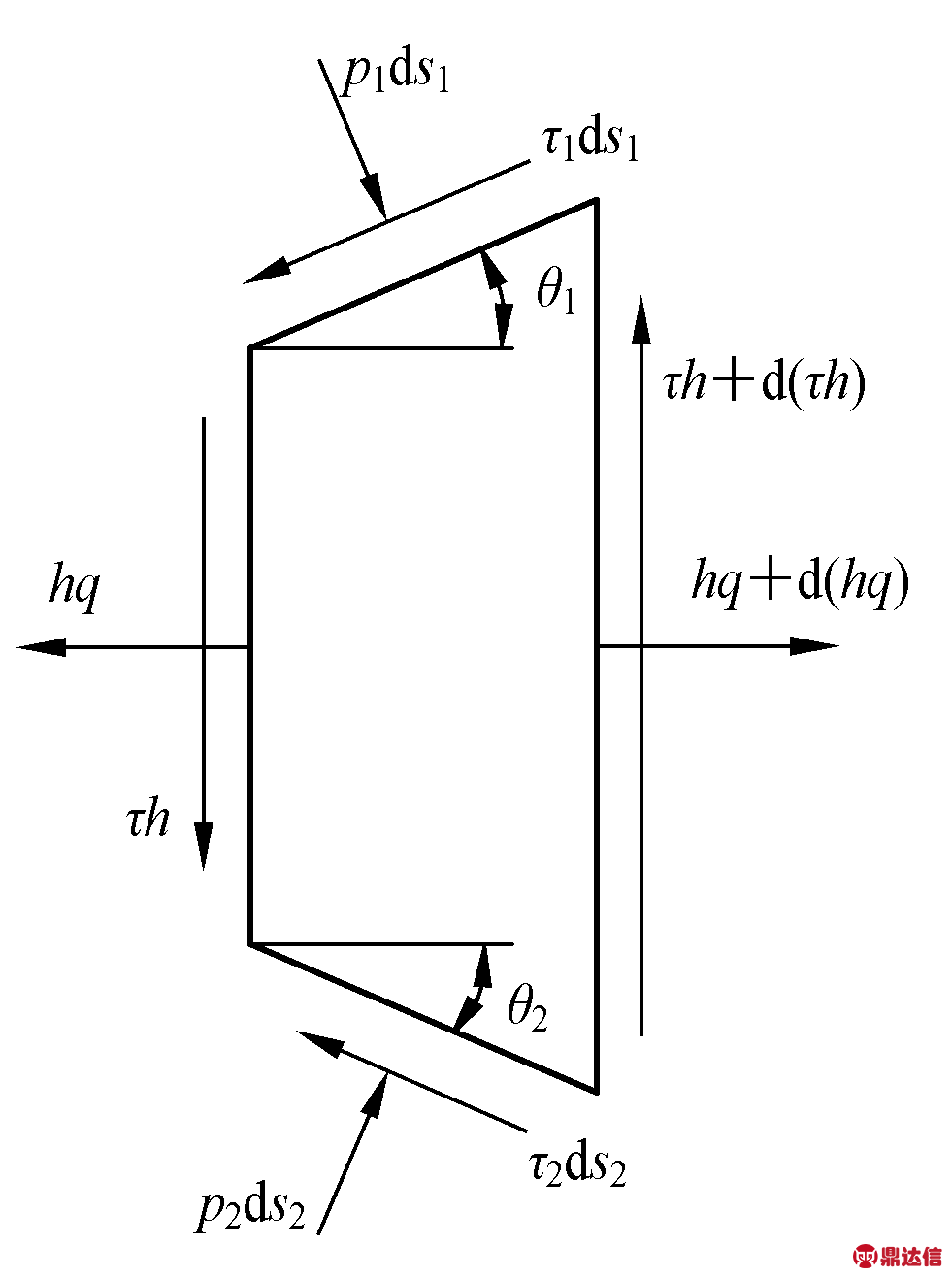

图2为板材在区域Ⅰ的应力状态示意图。从图中可以看出,截面单元在各向应力下处于平衡状态,作用于截面单元的剪切力被认为是非均布的,其中h表示板材厚度,q表示单元的水平应力,p1、p2表示上轧辊和下轧辊的轧制应力,θ1、θ2表示上轧辊和下轧辊的接触角,τ表示截面单元的单位剪切应力,ds1,ds2表示上轧辊和下轧辊单位接触面积。

图2 板材在区域Ⅰ的应力状态示意图

Fig.2 Slab stress state of the sheet in zoneⅠ

当咬入角较小时,板材截面单元的各向应力满足下列微分平衡方程:

![]() +p1tanθ1+p2tanθ2-(τ1+τ2)=0,

+p1tanθ1+p2tanθ2-(τ1+τ2)=0,

(1)

p=p1+τ1tanθ1=p2+τ2tanθ2+![]() ,

,

(2)

![]() [(p2-p1)tanθ1-(τ2-τ1)+2τ]=0,

[(p2-p1)tanθ1-(τ2-τ1)+2τ]=0,

(3)

式中,p表示截面单元的垂直应力。

联立方程(1)~(3),则有

h![]() =(p+q)

=(p+q)![]() -τ1

-τ1![]() -τ2

-τ2![]() -τe-

-τe-![]() ,

,

(4)

其中,tanθ1=![]() ,tanθ2=

,tanθ2=![]() ,Req=

,Req=![]() ,x表示到辊子中心的水平距离。

,x表示到辊子中心的水平距离。

在平面应变条件下,采用米塞斯屈服准则,可得

p+q=k(![]() +

+![]() ),

),

(5)

p1-2![]() =p2-2

=p2-2![]() ,

,

(6)

式中,k=![]() ,σf表示板材在辊缝中的流动应力,c1、c2表示区域Ⅰ和区域Ⅱ截面单元的平均剪切应力系数。

,σf表示板材在辊缝中的流动应力,c1、c2表示区域Ⅰ和区域Ⅱ截面单元的平均剪切应力系数。

将方程(6)代入方程(3)中,则有

τ=(![]() -

-![]() )

)![]() +

+![]() ,

,

(7)

其中,τf=τ2-τ1。

再将方程(5)和(7)分别代入方程(4),略去三次项,单位轧制力p可表达如下:

p=-Ax+Bln(x2+Reqho)-Cx2+![]() ω(x)+d,

ω(x)+d,

(8)

其中,

B=k(![]() +

+![]() ),

),

C=![]() ,

,

E=ReqhoA-Reqτe,

τe=τ1+τ2,

d为积分常数,其大小由边界条件确定。

在本模型建立的过程中,为便于计算作了一些简化,因此为了不降低计算精度,本文在不进行参数简化的基础上进行了方程推导,并以此为依据分别对系数A和系数E进行如下修正:

![]() E=

E=![]() 。

。

在区域Ⅱ,由于下轧辊对板材的摩擦力向前,上轧辊对板材的摩擦力向后,因此τe=-τ1+τ2,τf=τ1+τ2;在区域Ⅲ,由于轧辊对板材的摩擦力都向后,因此τe=-(τ1+τ2),τf=τ1-τ2。

根据文献[17],对于区域Ⅰ、区域Ⅱ和区域Ⅲ,c1=c2=c3=0.5,其中c3表示区域Ⅲ截面单元的平均剪切应力系数。

1.2 边界条件

1.2.1 区域Ⅰ(xn1≤x≤L)

在x=L位置,pi=B-qi,将其代入方程(8)可得

d1=A1L+B[1-ln(L2+Reqho)]+

CL2-![]() ω(L)-qi,

ω(L)-qi,

(9)

其中,L表示接触长度,

E1=![]() ,

,

L=![]() ,

,

故区域Ⅰ内的轧制力pⅠ可表示成

pI=-A1x+Bln(x2+Reqho)-

1.2.2 区域Ⅲ(0≤x≤xn2)

在x=0位置,p0=B-q0,将其代入方程(8)可得

故在区域Ⅲ轧制力pⅢ可表示成

pⅢ=-A3x+Bln(x2+Reqh0)-

其中,

E3=![]() 。

。

1.2.3 区域Ⅱ(xn2≤x≤xn1)

在区域Ⅱ,轧制力pⅡ可表示成

PⅡ=-A2x+Bln(x2+Reqho)-

其中,

E2=![]() 。

。

根据边界条件的连续性,在x=xn2位置,区域Ⅱ的轧制力pⅡ和区域Ⅲ的轧制力pⅢ相等,即

![]()

![]()

![]()

![]()

(14)

同样,在x=xn1位置,区域Ⅱ的轧制力pⅡ和区域Ⅰ的轧制力pⅠ相等,即

![]()

![]()

![]()

(15)

结合方程(14)和方程(15),消去d2可得

(A2-A3)xn2+![]() ω(xn2)+d3=

ω(xn2)+d3=

(A2-A1)xn1+![]() ω(xn1)+d1。

ω(xn1)+d1。

(16)

由材料的体积不变性原理可知,xn1和xn2应满足下列关系式[3]:

xn1=![]() ,

,

(17)

其中,

VA=![]() ,RA=

,RA=![]() -

-![]() ,

,

将方程(17)代入(16),xn2很容易通过二分法得到。一旦xn2已知,xn1和d2则可分别通过方程(17)和方程(14)求解。

1.3 轧制力和轧制力矩

单位宽度的轧制力由三部分组成,可表示成:

P=PⅠ+PⅡ+PⅢ,

(18)

其中,P表示单位宽度的轧制力,

PⅢ![]() Ⅲ*1+Ⅲ*2,

Ⅲ*1+Ⅲ*2,![]()

(d3-2B)xn2+2B![]() ω(xn2)+

ω(xn2)+![]()

Ⅲ*2=![]() lnReqho,

lnReqho,

PⅡ![]() Ⅱ*1+Ⅱ*2,

Ⅱ*1+Ⅱ*2,

![]()

(d2-2B)xn1+2B![]() ω(xn1)+

ω(xn1)+![]()

![]()

(d2-2B)xn2-2B![]() ω(xn2)-

ω(xn2)-![]()

PⅠ![]() Ⅰ*1+Ⅰ*2,

Ⅰ*1+Ⅰ*2,

Ⅰ*1=-![]() L2+BLln(L2+Reqho)+

L2+BLln(L2+Reqho)+

(d1-2B)L+2B![]() ω(L)+

ω(L)+![]()

![]()

(d1-2B)xn1-2B![]() ω(xn1)-

ω(xn1)-![]()

由轧制理论可知,摩擦力产生摩擦力矩,故通过在整个接触弧上积分摩擦力矩可以得到轧制力矩,其表达式如下:

![]()

R1τ1(L-2xn1),

![]()

R2τ2(L-2xn2),

单位宽度的总轧制力矩可表示成T=T1+T2。

2 结果与讨论

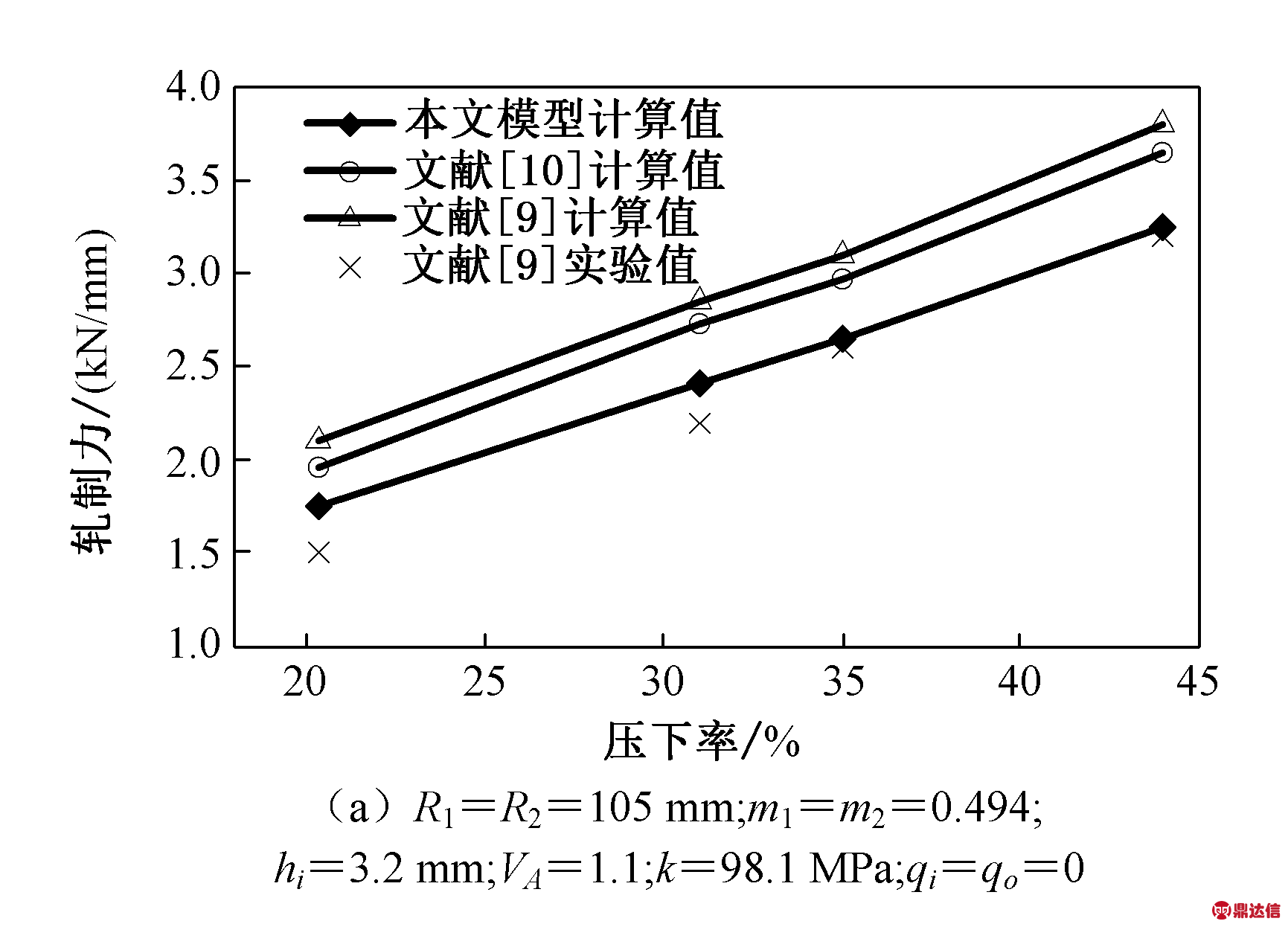

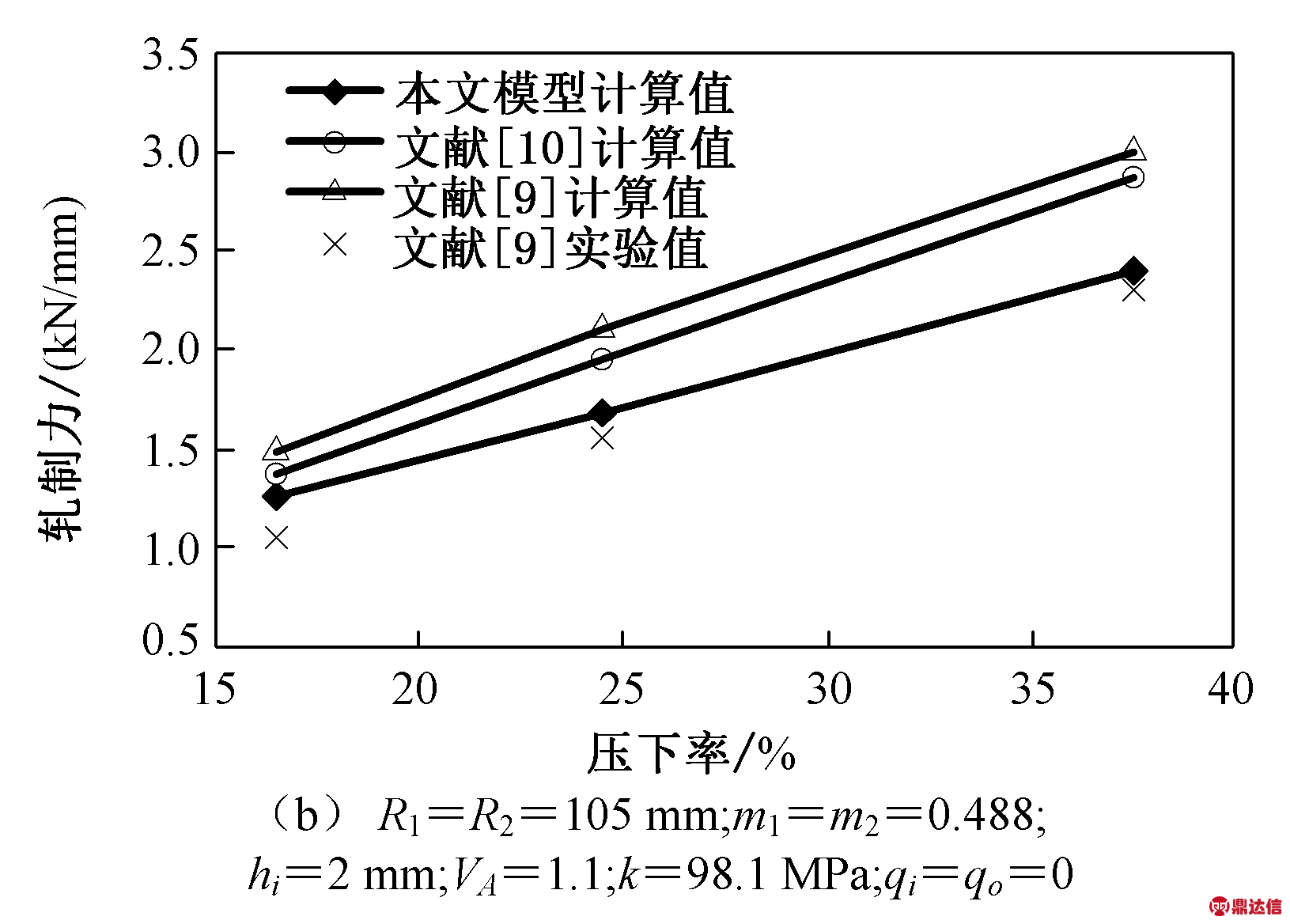

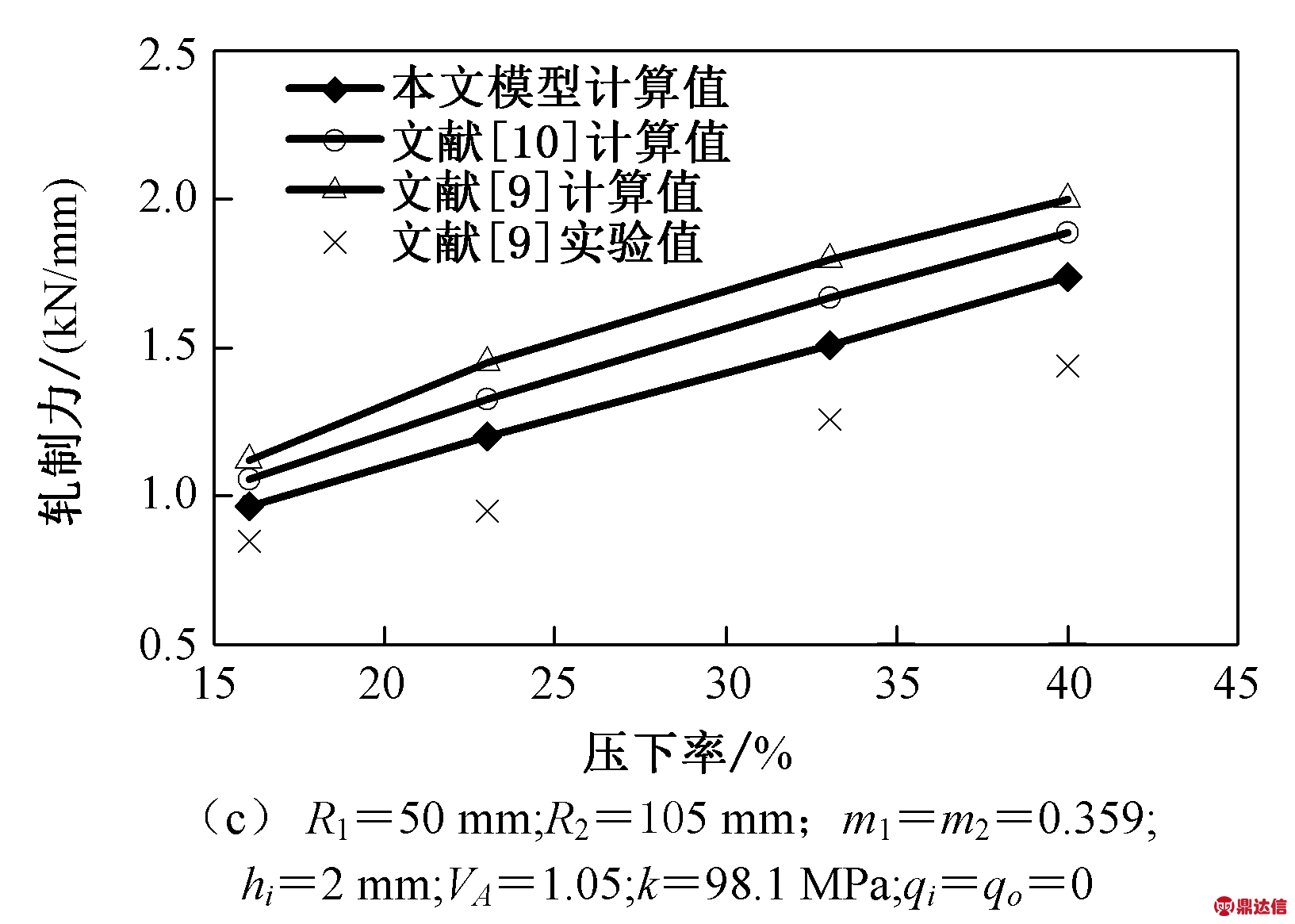

图3给出了采用不同的解析模型计算的轧制力随着压下量的变化规律。从图中可以看出,随着压下率的增加,轧制力逐渐增大;而且本文模型的计算结果比文献[10]的解析模型的计算值更小,更接近实验值,且计算效率较高。

图3 本文模型计算结果与其他模型和实验结果的比较

Fig.3 Comparison of the present model with other models and experimental results for rolling force upon thickness reduction

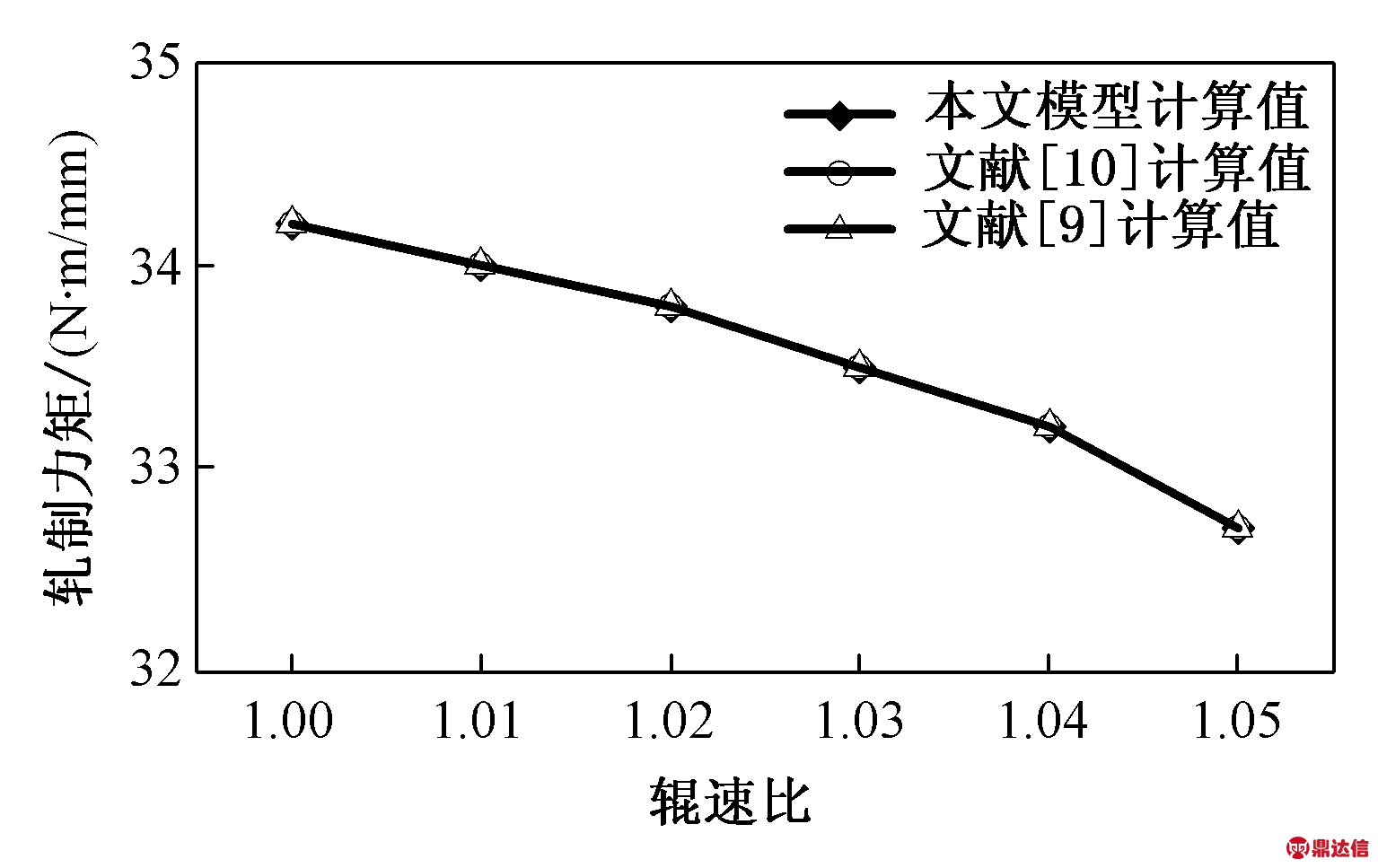

图4给出了采用不同的解析模型计算的轧制力矩随着辊速比的变化规律。从图中可以看出,随着辊速比的增加,轧制力矩逐渐减小;而且本文模型的计算结果与文献[9]和文献[10]的解析模型的计算结果很好吻合[7,9-10]。

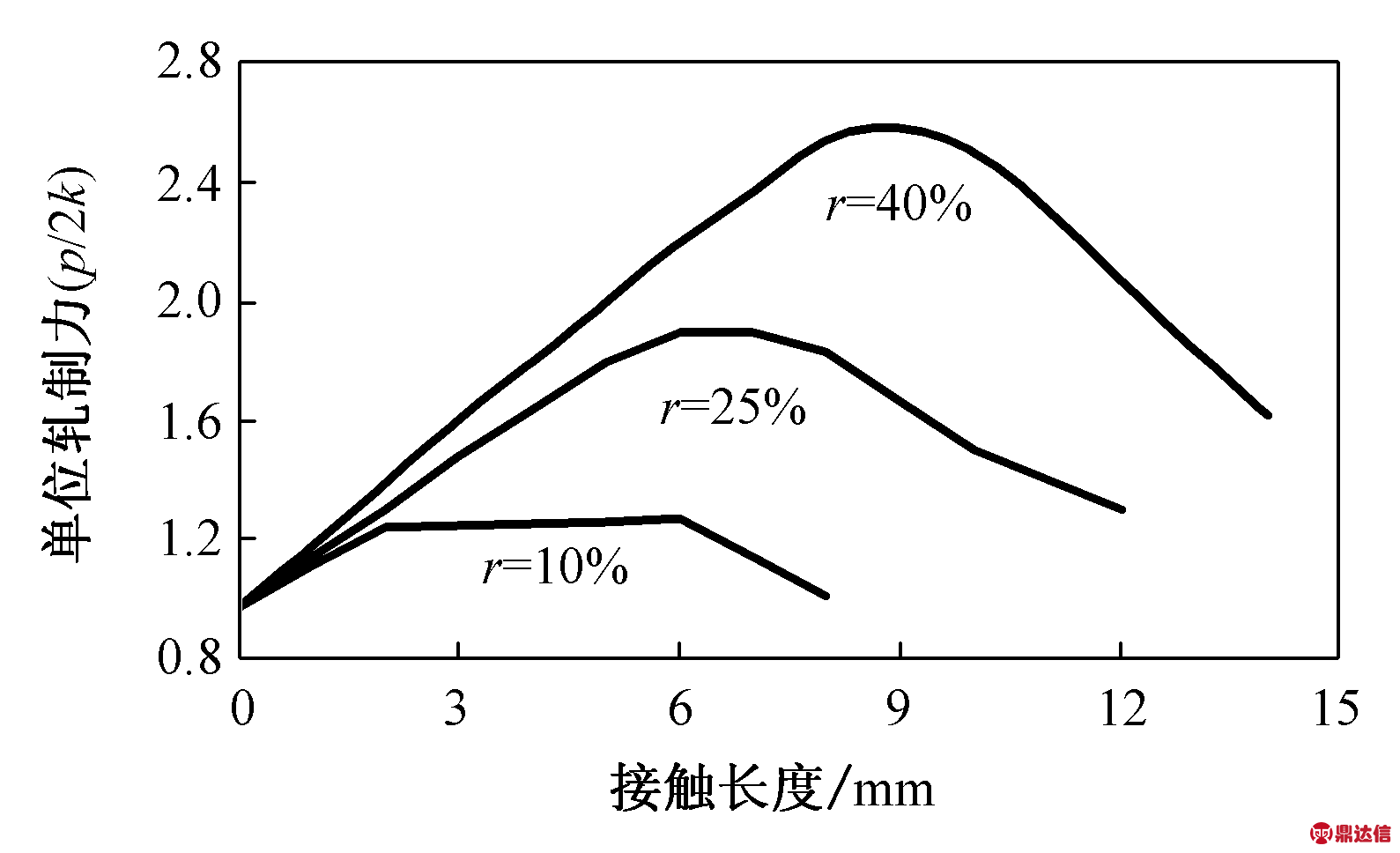

图5给出了不同压下率时单位轧制力关于接触长度的变化规律。显然,随着压下率的增加,单位轧制力逐渐增大,而搓轧区(CSR)逐渐变窄;另外,中心点xn1和xn2逐渐向轧件出口方向移动。

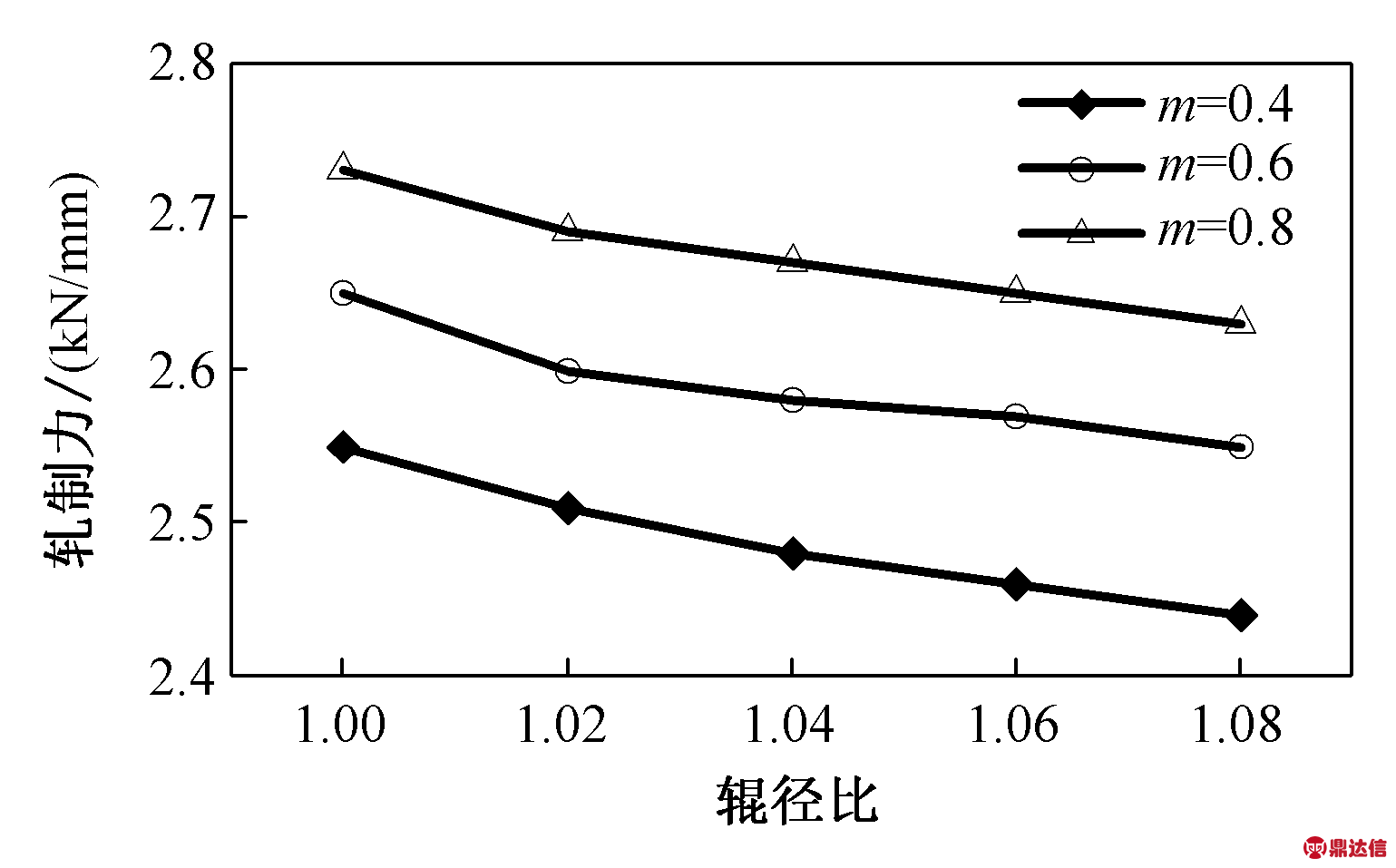

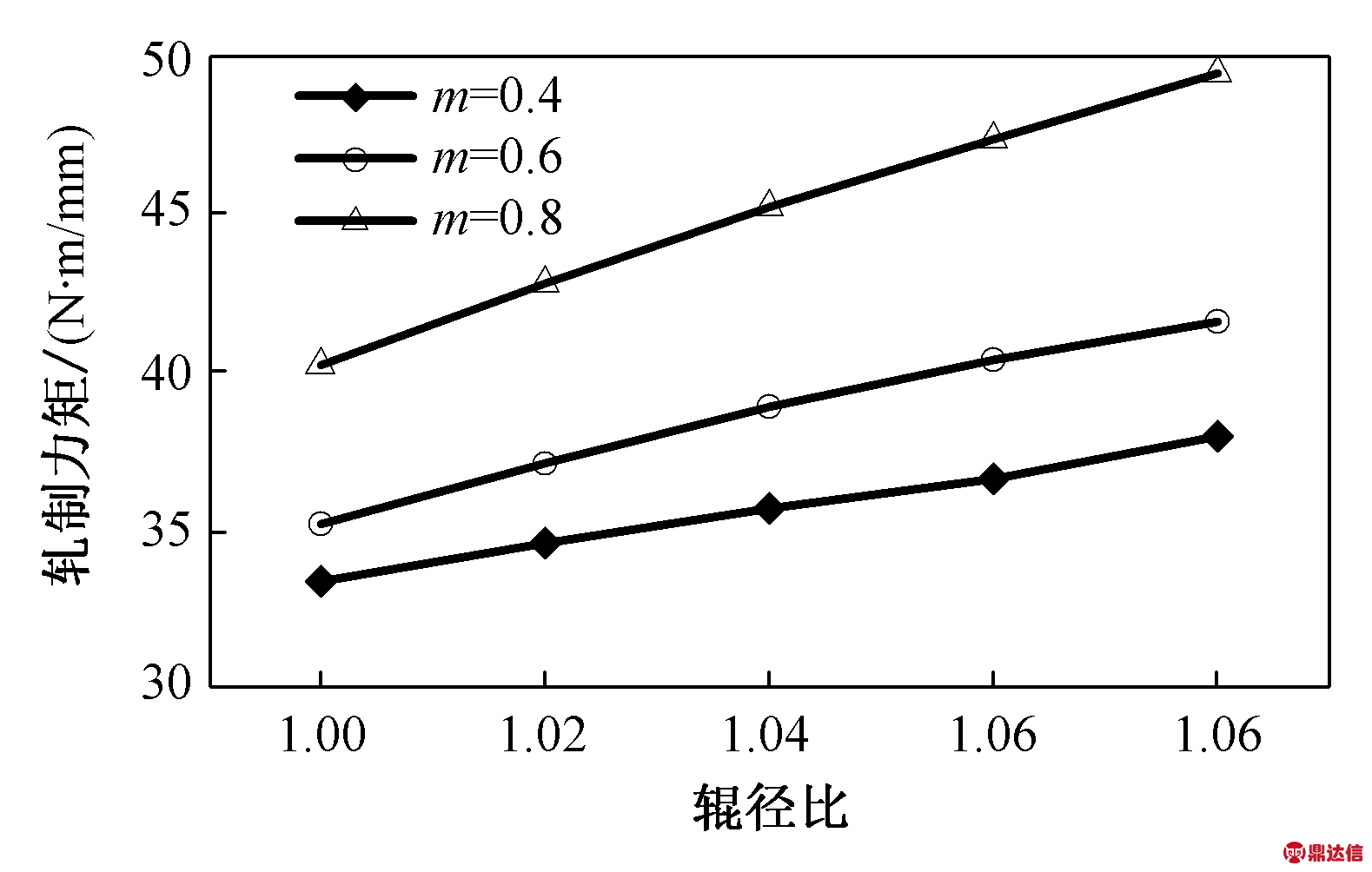

图6给出了不同摩擦系数时轧制力和轧制力矩关于辊径比的影响规律。显然,随着辊径比的增加,轧制力逐渐减小,轧制力矩逐渐增大;而且轧制力和轧制力矩随着摩擦系数的增加而增大。

(R1=R2=350 mm;m1=m2=0.35;hi=4 mm;VA=1.1;k=98.1 MPa;qi=qo=0;r=10%)

图4 轧制力矩关于不同辊速比的变化规律

Fig.4 Comparison of analytical results for total rolling torque in different roll speed ratio

(R1=R2=350 mm;m1=m2=0.5;hi=2 mm;VA=1.05;k=98.1 MPa;qi=qo=0)

图5 不同压下率时单位轧制力关于接触长度的变化规律

Fig.5 Variations of the rolling pressure on the contact length in different thickness reductions

3 结论

1) 截面单元的剪切力是建立金属板材异步轧制解析模型的关键因素,本文提出的截面单元剪切力的非均布状态能够提高板材异步轧制解析模型的计算精度;

2) 引入非均布剪切力和修正系数后所建立的板材异步轧制解析模型的计算结果与实验结果具有更好的一致性,提高了主应力法的计算精度;

3) 引入非均布剪切力和修正系数后所建立的板材异步轧制解析模型更便于表征不同异步轧制参数下轧制力和轧制力矩的分布规律。随着压下率的增加,轧制力逐渐增加;随着辊速比的增加,轧制力矩逐渐减小;随着辊径比的增加,轧制力逐渐减小,轧制力矩逐渐增加;轧制力和轧制力矩随着摩擦系数的增加而增大。

(R1==350 mm;hi=4 mm;VA=1.05;k=98.1 MPa;qi=qo=0;r=10%)

图6 不同摩擦系数下轧制力和轧制力矩关于辊径比的影响规律

Fig.6 Variations of the rolling force and the total rolling torque with work roll radii for various friction factors