摘要:通过金属板材的单向拉伸试验(与轧制方向角度为0°、45°、90°)确定材料的各向异性程度,以选择合适的弹塑性模型进行模拟。通过中心孔拉伸试验、剪切试验、拉剪试验、R5缺口拉伸试验等不同应力状态断裂试验,获取所需试验数据。分别对比MMC断裂模型、CL断裂模型以及LS-DYNA中的MAT24模型三种断裂模型的模拟结果,认为MMC断裂准则的模拟结果可以更加准确描述材料的断裂特性。

关键词:MMC断裂模型 CL断裂模型 金属材料断裂模型 断裂试验

1 前言

随着CAE(计算机辅助设计)在汽车设计的应用越来越广泛,对材料数据输入的准确性要求越来越高。其中碰撞模拟所需的材料数据除了高速拉伸曲线以外,对材料失效断裂的定义近期越来越受到关注。目前,国内大多数汽车厂商在碰撞模拟过程中对材料失效断裂的定义是以单向拉伸的断裂应变单一值确定。但金属板材的断裂特性是与应力状态相关的,即不同应力状态下金属板材表现出的断裂应变是不同的,因此用单一值定义材料失效断裂存在偏差。

通过设计不同应力状态下的材料断裂试验,获取金属材料断裂模型所需试验数据,对试验数据进行处理,通过有限元仿真获取3种材料的断裂参数,并分别采用MMC断裂模型、CL断裂模型以及LS-DYNA中的MAT24模型表征3种材料的断裂特性。通过模拟对比分析,验证MMC断裂模型的准确性。

2 试验

2.1 试验方法

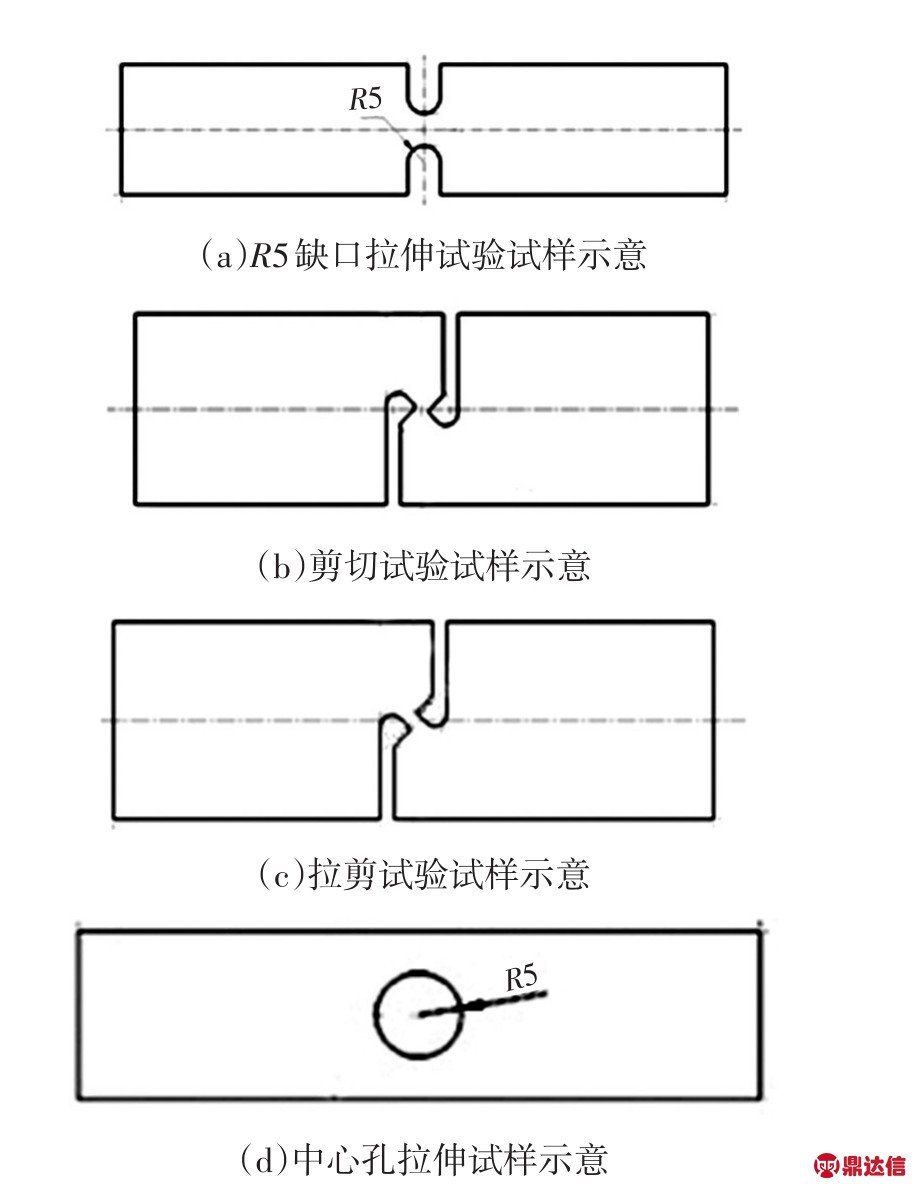

试验材料为一种常见的汽车用金属板材。试验种类包括金属板材材料的单向拉伸试验(与轧制方向角度为0°、45°、90°)、剪切试验、拉剪试验、R5缺口拉伸试验和中心孔拉伸试验,每个应变率试验至少重复5次后,取数据位于中间的曲线进行数据处理。单向拉伸试验参照GB∕T228.1的规定[1],其它试验试样尺寸如图1所示。

本试验的钢板材料具有明显的各向异性,则在材料塑性行为的表征中使用Hill48各向异性模型及MAT122材料卡。断裂研究中,采用MMC(Modi⁃fied Mohr-Coulomb)断裂模型[2]、Cockcrof-Latham断裂[3]配合LS-DYNA软件中的MAT_ADD_EROSION卡片以及只采用MAT24材料卡进行断裂模拟。最后将MMC和CL模型分析结果与常规的MAT24进行对比,比较不同仿真方法的差异,以便选择合适的金属板材断裂分析方法。

图1 试样尺寸示意

2.2 试验设备

加载设备采用通用电子万能试验机,万能试验机自带力传感器测量拉伸载荷,获得拉伸试验的力对位移曲线。采用低速摄像机拍摄试验过程中的试样二维变形,并通过图片分析系统分析试验录像,计算试样静态变形,获取样件局部断裂部位的等效失效应变。

3 结果及数据处理

3.1 试验结果

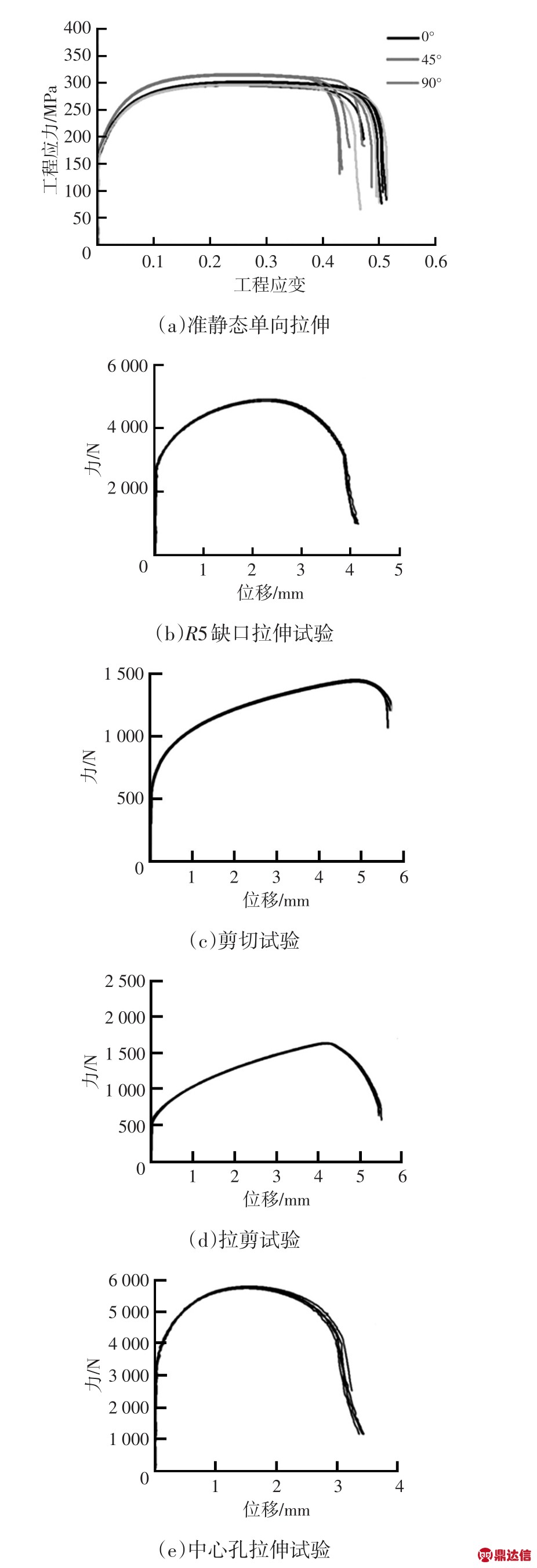

试验数据如图2所示。

3.2 数据处理

3.2.1 单向拉伸试验数据处理

载荷与试件初始横截面积的比值为工程应力,非接触测量可以同时获得工程轴向应变和横向应变。使用工程应力应变曲线计算弹性模量、泊松比、屈服强度。

真实应变计算如下。

式中,ε为工程应变。

真实应力计算如下。

图2 材料试验曲线

式中,σ为工程应力;εtransverse为横向工程应变。

塑性应变的计算如下。

式中,εplastic为塑性应变;εT为真实应变;σT为真实应力;E为弹性模量。

截取塑性应变为零至抗拉强度数据,采用Swift方程进行拟合外推。

式中,σp为流动应力;εpl为塑性应变;ε0为常数。

3.2.2 各向异性材料参数标定

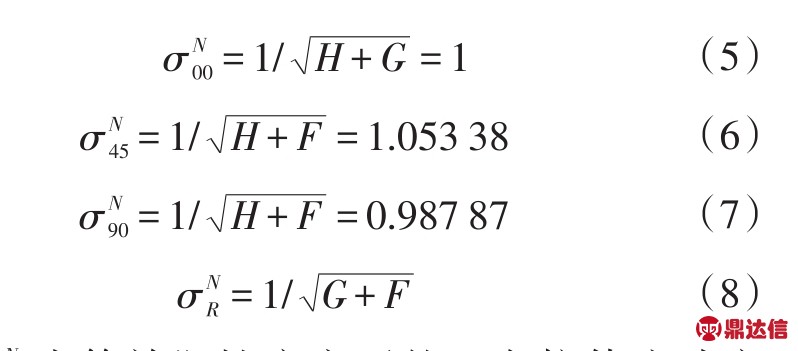

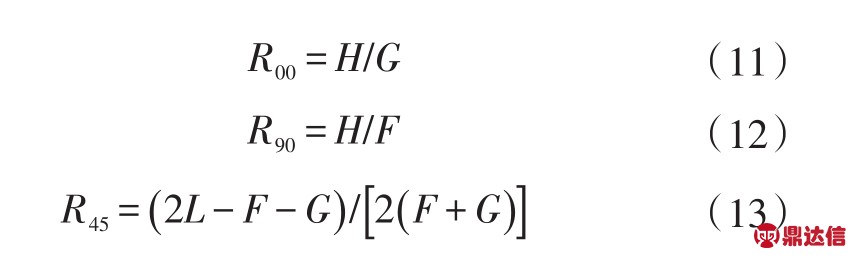

各向异性材料模拟时采用Hill48模型,对应LS-DYNA中MAT122材料卡,Hill48模型常使用0°、45°和90°3个方向的单向拉伸试验结果进行标定,标定方法如下。

采用各方向单向拉伸试验结果中临近颈缩的18%塑性应变的归一化流动应力对各向异性进行描述,0°、45°、90°3个方向的单向拉伸试验结果进行标定。

式中,σN

B为等效塑性应变下的双向拉伸流动应力,无法通过试验获取,采用试验结合有限元逆向方法确定,以实现所有参数标定,优化后的σNB为0.85,计算如下。

而仿真输入需要的是3个方向的R值即R00、R45和R90,计算如下。

最终计算得到R00=1.678 76,R45=1.494 72,R90=1.794 69。

3.2.3 断裂参数标定

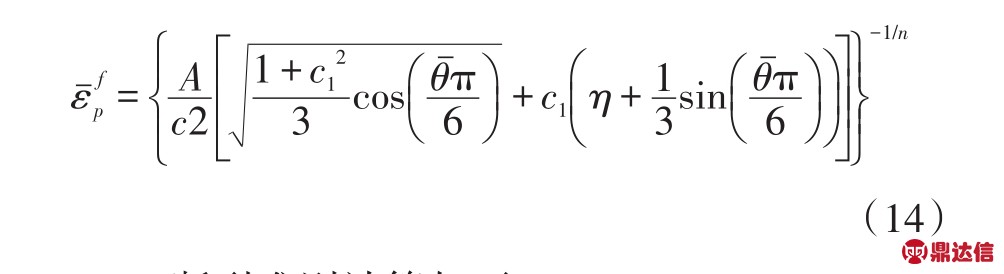

在不输入断裂情况下进行模拟仿真,从仿真结果中可以提取得到各试验断裂关键单元的应力三轴度、洛德角以及等效塑性应变之间的关系,结合各断裂准则方程(公式14、15),通过编制matlab程序,采用损伤累积的方法来确定断裂,标定完成的参数如表1所示。MMC断裂准则如下。

CL断裂准则计算如下。

损伤系数计算如下。

表1 断裂准则标定结果

4 材料卡建立与模拟对标

4.1 弹塑性材料卡建立

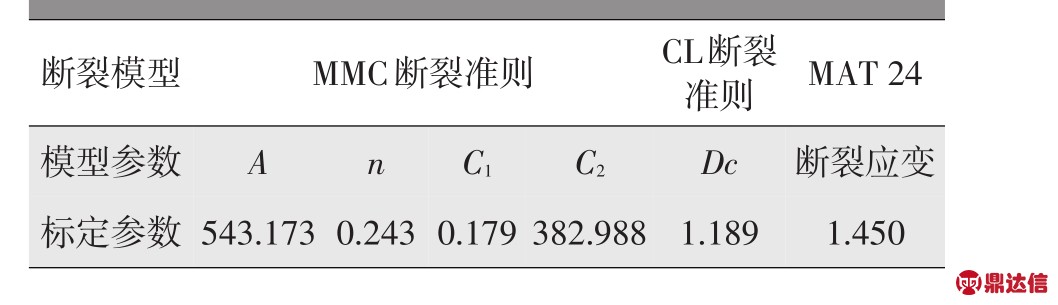

模拟采用Hill48模型即MAT122材料卡进行模拟,除了输入0°单向拉伸得到的拟合外推曲线外,还需要输入计算得到的R00、R45、R90。模拟输入如图3所示。

4.2 断裂模拟输入

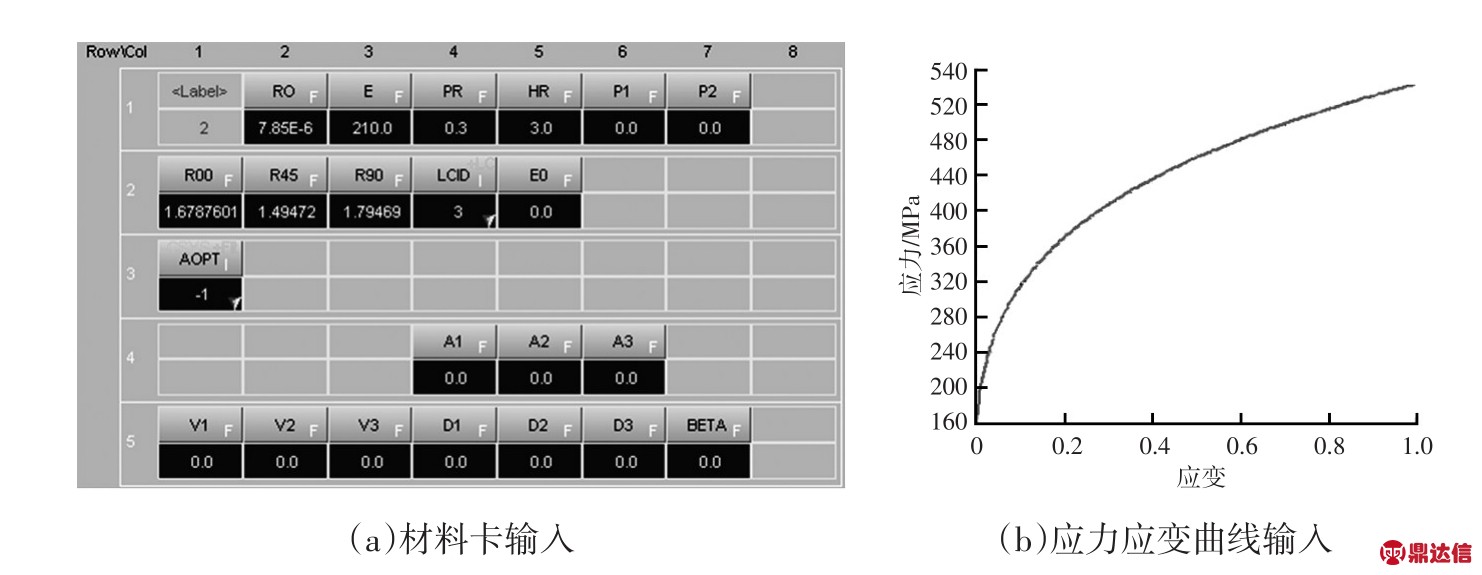

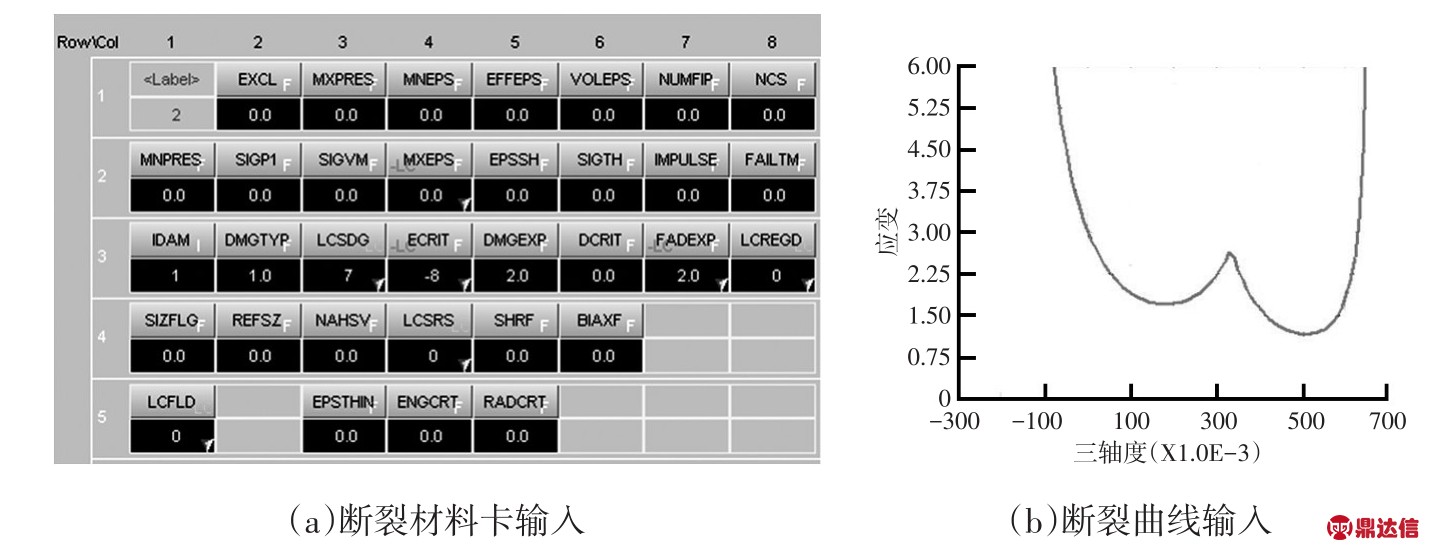

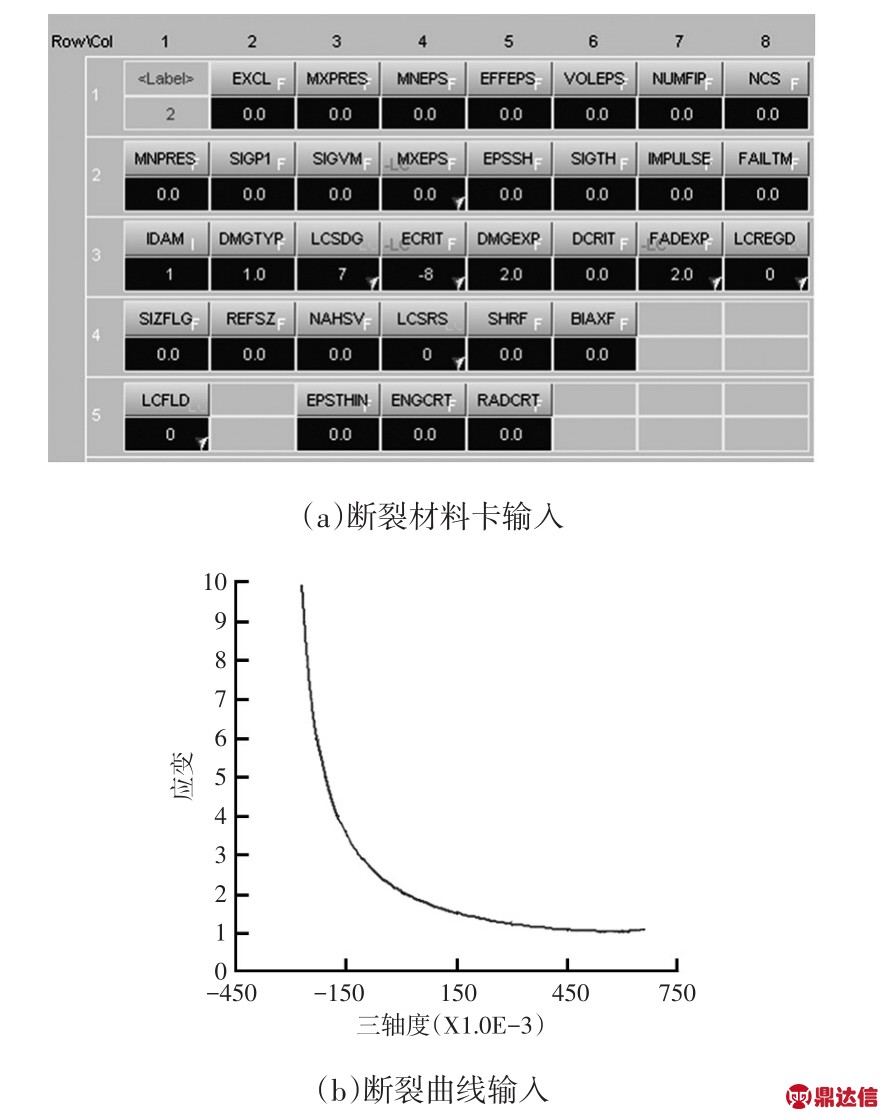

从无断裂仿真结果中提取应力三轴度、洛德角和等效塑性应变的曲线,采用编制的优化软件进行断裂准则的标定。在仿真模拟时,添加MAT_ADD_EROSION选项,MMC断裂准则输入如图4所示,CL断裂准则输入如图5所示,MAT24直接输入断裂应变。

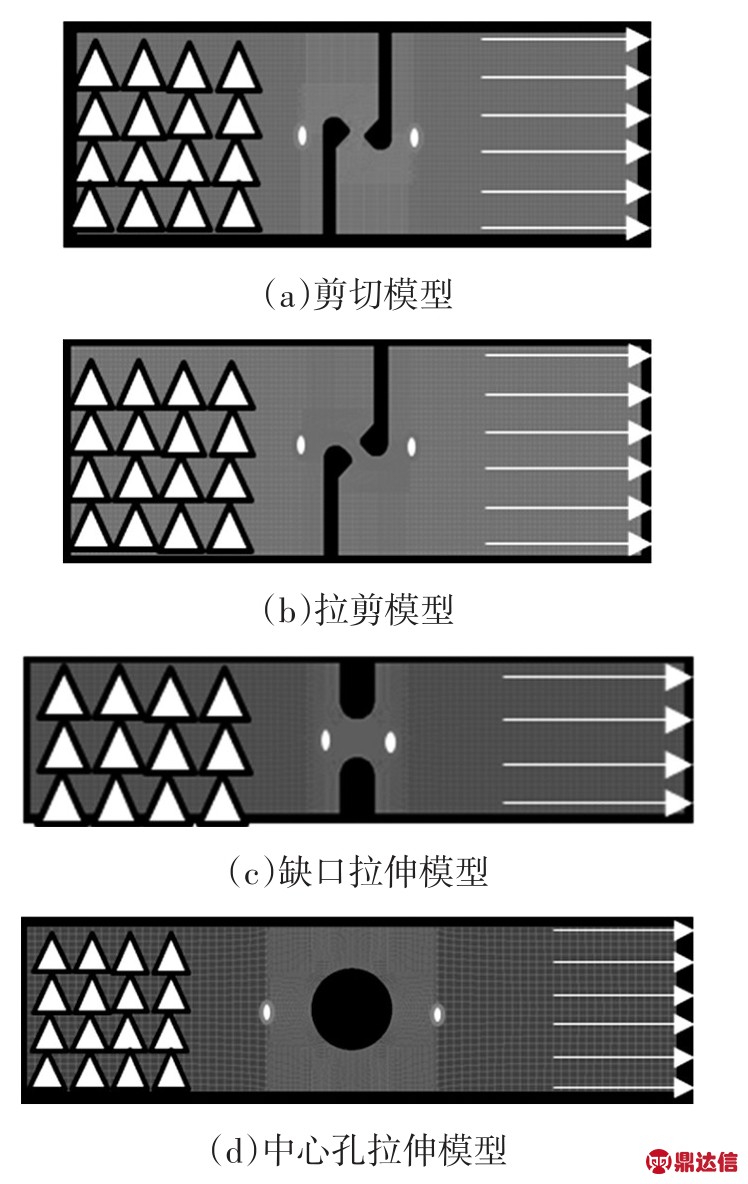

4.3 仿真模型概述

使用HyperMesh软件进行网格划分,测量段最小单元尺寸均为0.3mm左右。

按照试验设置要求,将试样静端进行约束*BOUNDARY_SPC_SET,约束相关节点的6个自由度,动端使用*BOUNDARY_PRESCRIBED_MOTION关键字模拟对试样速度加载。使用MAT122号材料卡*MAT_HILL_3R模拟该材料力学行为,弹塑性部分材料卡输入见4.1节,断裂部分材料卡输入见4.2节。*SECTION_SHELL关键字赋予几何属性。使用*DEFINE_TABLE和*DE⁃FINE_CURVE关键字输入一组应变率效应的真实应力-塑性应变曲线。单向拉伸、剪切、拉剪、R5缺口拉伸、中心孔拉伸模型,通过在测量段设置横截面*DATAbase_CROSS_SEC⁃TION_PLANE定义拉伸载荷输出,在测量段两端选取2个节点(测量段两端的白色圆点),定义*DATA⁃base_HISTORY_NODE,通过计算这两个点的相对拉伸方向位移获得拉伸变形。仿真模型示意如图6所示。将仿真获得的载荷对位移曲线和试验进行比对,如果结果偏差大则改进仿真模型,提高模拟预测精度,直到完成对标。

图3 材料卡输入

图4 材料MMC断裂准则输入

图5 材料CL断裂准则输入

图6 仿真模型

4.4 模拟结果

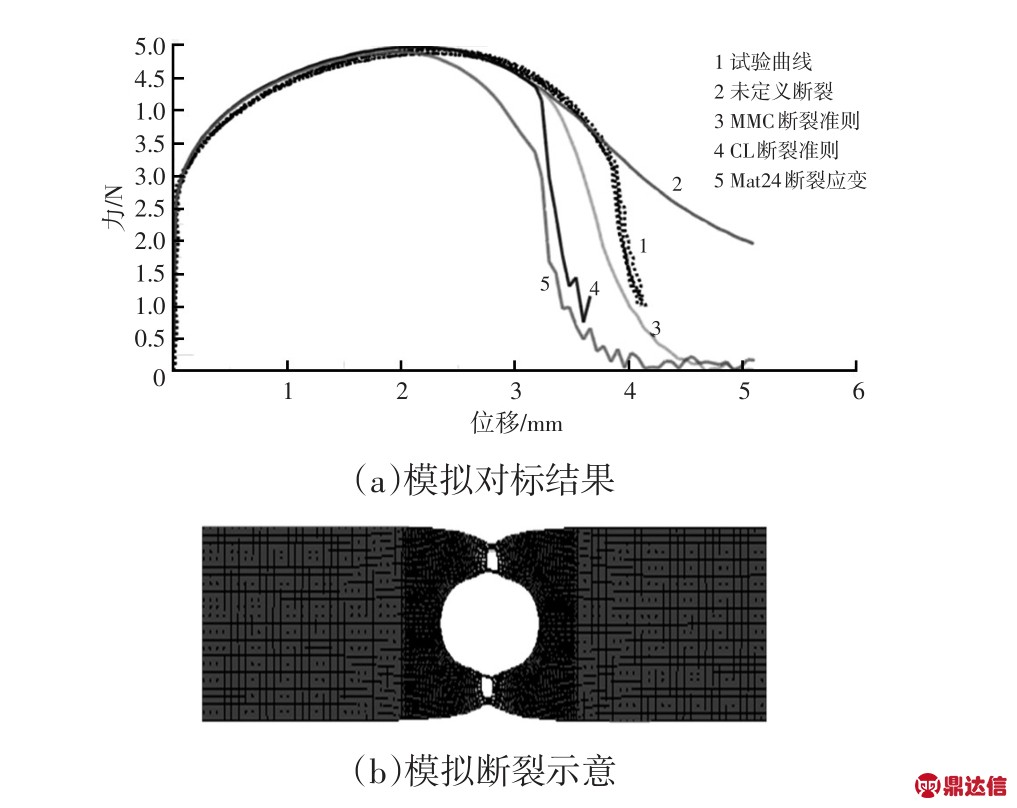

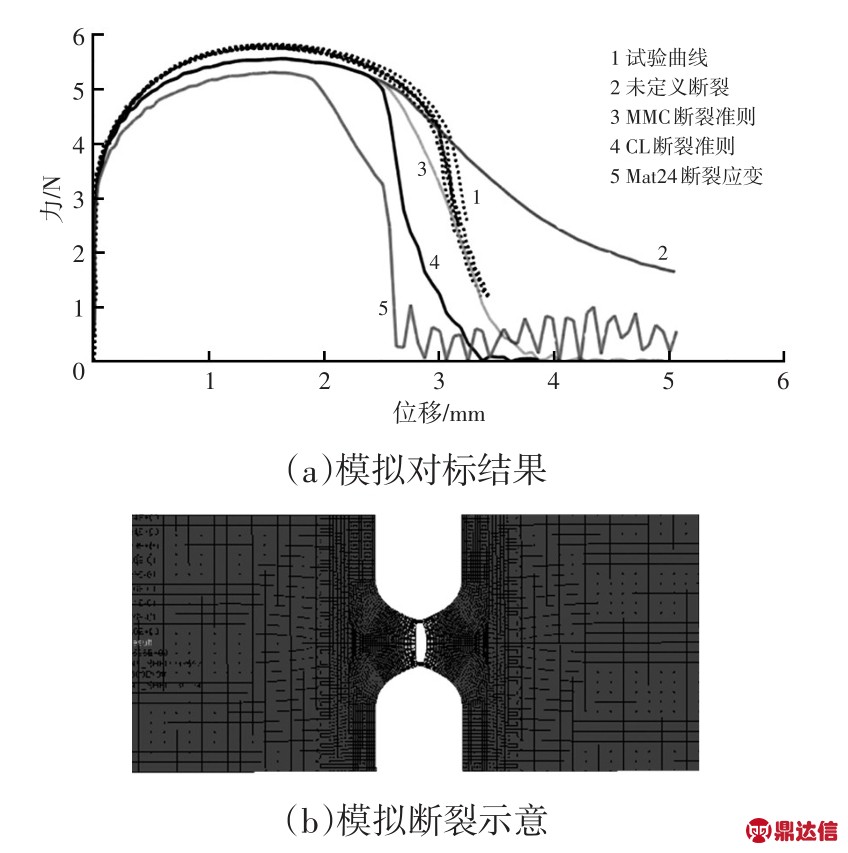

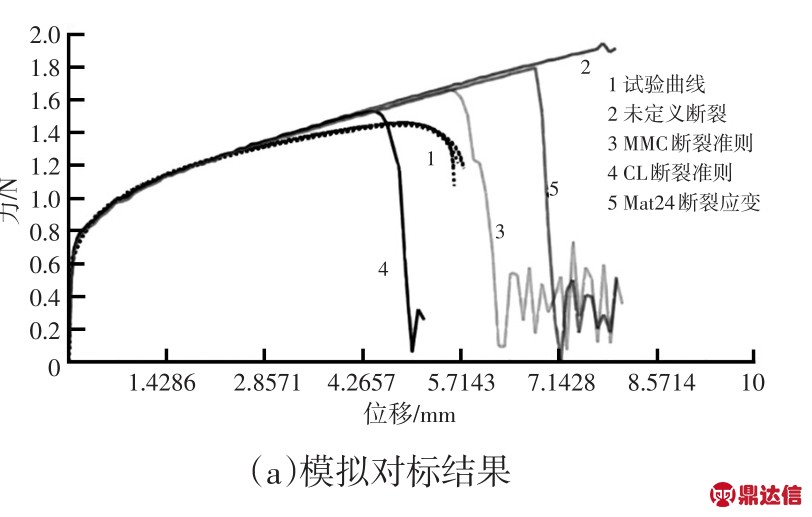

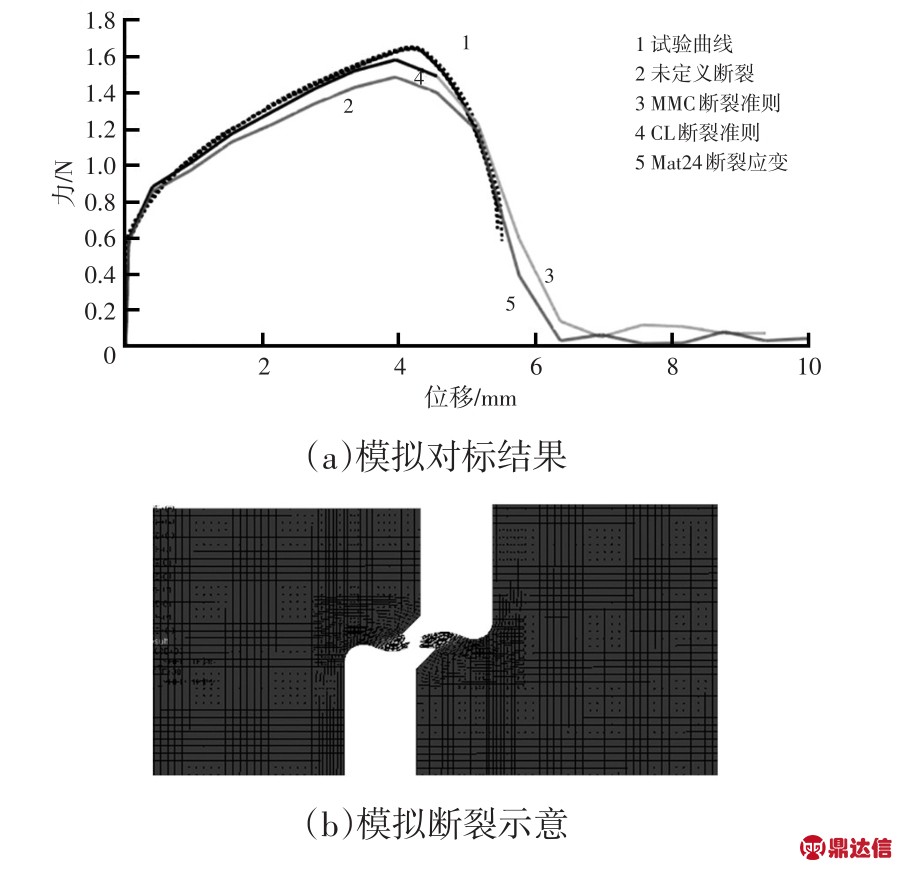

材料模拟结果对比如图7~图10所示。计算仿真模拟剪切、拉剪、缺口拉伸及中心孔拉伸等试验过程,通过不同断裂模型准则计算结果与实际试验结果的对比,选择更接近实际试验结果的断裂准则。从模拟结果中可以看出,MMC断裂准则的选择,使模拟结果相对其它断裂准则更接近实际试验结果。

图7 中心孔拉伸试验模拟对标结果

图8 R5缺口拉伸试验模拟对标结果

图9 剪切试验模拟对标结果

图10 剪切拉剪试验模拟对标结果

5 结束语

本文选择的金属板材各向异性程度高,实际使用时采用MAT122材料卡(Hill48各向异性模型)可以较好描述其弹塑性能,采用MMC断裂准则的模拟结果总体可以更加准确描述材料的断裂特性,其次为CL断裂准则,采用MAT24描述材料断裂特性最不准确,故在实际使用时采用MMC断裂准则描述断裂特性的精度最高。