摘 要:为研究金属板材的力学不均匀性对其塑性成形的影响,通过单向拉伸实验得到了常见4种汽车金属板材的塑性应变比r及力学不均匀参数Δr,并进一步通过拉深实验探究了金属板材的塑性应变比r及力学不均匀参数Δr对其塑性流动性的影响.实验结果表明:塑性应变比r影响板材的拉深高度,拉深高度与板材的塑性应变比呈负相关;力学不均匀参数Δr影响板材拉深过程中的制耳形成,板材拉深的修边量与Δr成正相关.

关键词:金属板材;不均匀性;塑性应变比;塑性成形

前言

来自汽车制造行业的资料显示,一部汽车的金属冲压部件占到了汽车所有零部件的50%以上,金属冲压部件通常由金属板材冲压得到,因而板材的性能和质量在一定程度上决定了一部汽车的可靠性[1,2].

图1 拉深工件示意图

在汽车金属部件制造过程中,拉深是一道常见工序,即通过特定模具将具有塑性的金属板材压制成薄壁圆柱筒,如图1所示.金属板材在拉深过程中,薄壁圆柱筒工件常常会出现开口处高度不齐整,这种情况称为制耳.工件开口处高度大的部位是“制耳”,高度小的部位是“波谷”.为消除制耳影响,需要对薄壁圆柱筒工件的开口处进行切割,这不仅导致了材料的浪费,同时增加了工艺量[3].制耳是由金属板材的不均匀塑性流动造成的,而金属板材的不均匀塑性流动性,是由工序原因和金属板材本身的不均匀性导致的,其中金属板材本身的不均性是主要原因[4].

目前为止,人们对金属板材的力学不均匀性对不均匀塑性流动的影响进行了多方面研究,董湘怀通过数学方法研究了多晶体金属板材的不均性分布规律,并通过实验对研究结果进行了验证.邵鹏飞等基于金属板材的各项异性特性,推导了金属板材不均匀下的塑性成形规律,并用计算机模拟了金属板材的成形过程[5,6].

目前为止,通过金属板材的塑性应变比r及力学不均匀参数Δr对金属板材拉深成形中的不均匀塑性流动进行的研究较为少见.

文章以4种常见的用于汽车零部件制造的金属板材为研究对象,首先通过单向拉伸实验测定4种金属板材的塑性应变比r及力学不均匀参数Δr,而后通过拉深实验进一步探究塑性应变比r及力学不均匀参数Δr对塑性成形的影响规律.

1 金属板材的r及Δr实验测定

1.1 实验方法

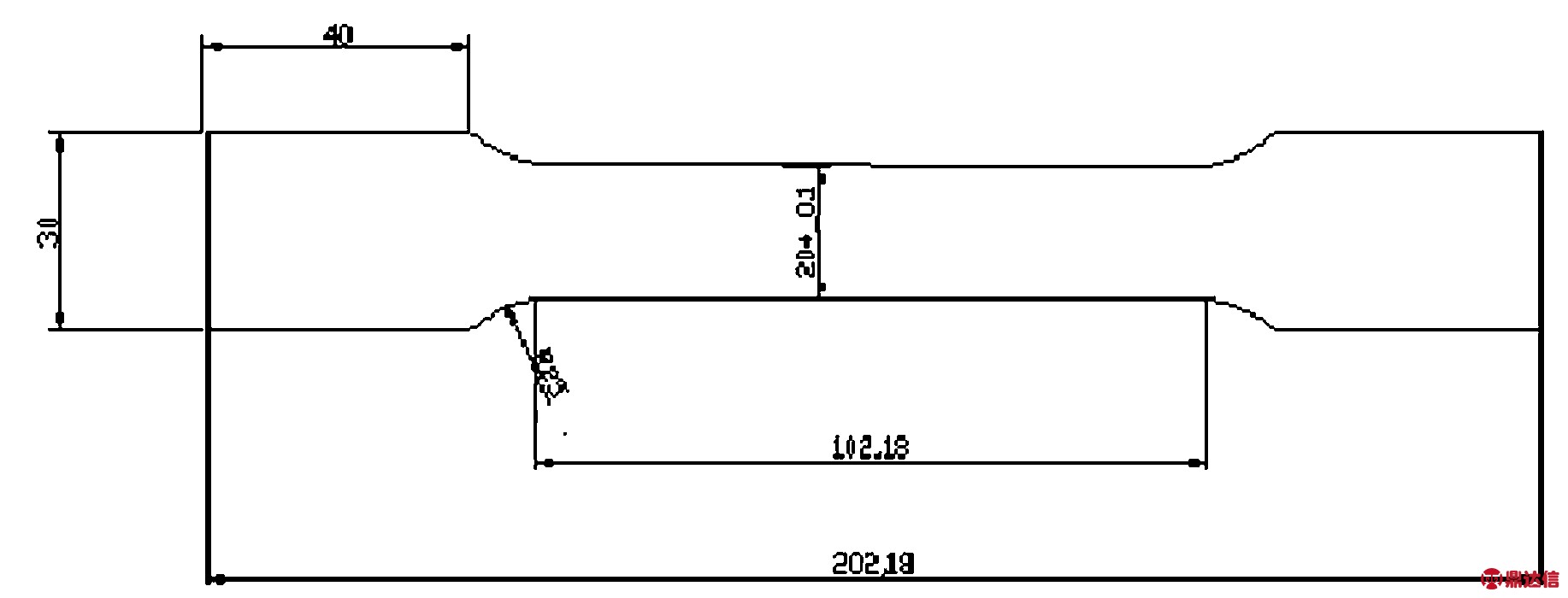

为测定4种金属板材的塑性应变比r及力学不均匀参数Δr,将进行试件单向拉伸实验.实验所选用的4种汽车冷轧金属板材牌号及主要成分见表1.实验中每种金属板材分别切取等面积的5块,20块实验金属试件的切取方向分别是沿着轧制方向呈0°、与轧制方向呈45°、与轧制方向呈90°.为保证实验的严谨性,在实验过程中,将保证拉伸设备、测试标准和实验工件尺寸完全相同.实验板材切割工具为高压水流切割机,实验工具为精度0.02 mm的电子卡尺,所选用的材料试验机为CNT5000型计算机控制试验机.实验中切取的20块金属试件如图2所示.

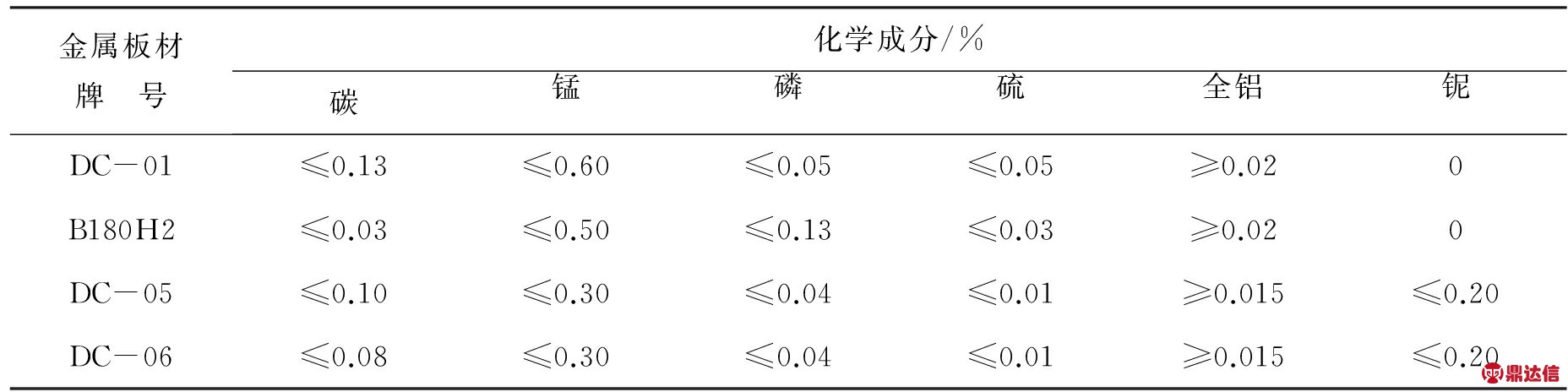

表1 四种金属板材的牌号及成分

图2 拉伸实验金属试件示意图

在实验中,单轴拉伸实验在金属试件的均匀形范围内进行,当金属试件被拉伸至实验规定的应变量时,对金属试件进行测量,记录其长宽变化.理想情况下塑性变形仅改变金属试件的形状而不改变金属试件的总体积,可据此推算金属板材塑性应变比r及力学不均匀参数Δr.

2.2 塑性应变比r及力学不均匀参数Δr的计算

工程实践中的材料塑性应变比r计算公式为[7]:

(1)

式(1)中:b0为所切取金属板材在拉伸实验前的宽度;b为所切取金属板材在拉伸实验后的宽度;t0为所切取金属板材在拉伸实验前的厚度;t为所切取金属板材在拉伸实验后的厚度.

为更加准确地研究金属的不均匀性,本实验在3个方向上切取了实验金属板材.板材的力学不均匀参数Δr计算公式为[7]:

(2)

式(2)中:r0,r45和r90分别表示金属板材在与轧制方向呈0°、45°和90°时的塑性应变比.

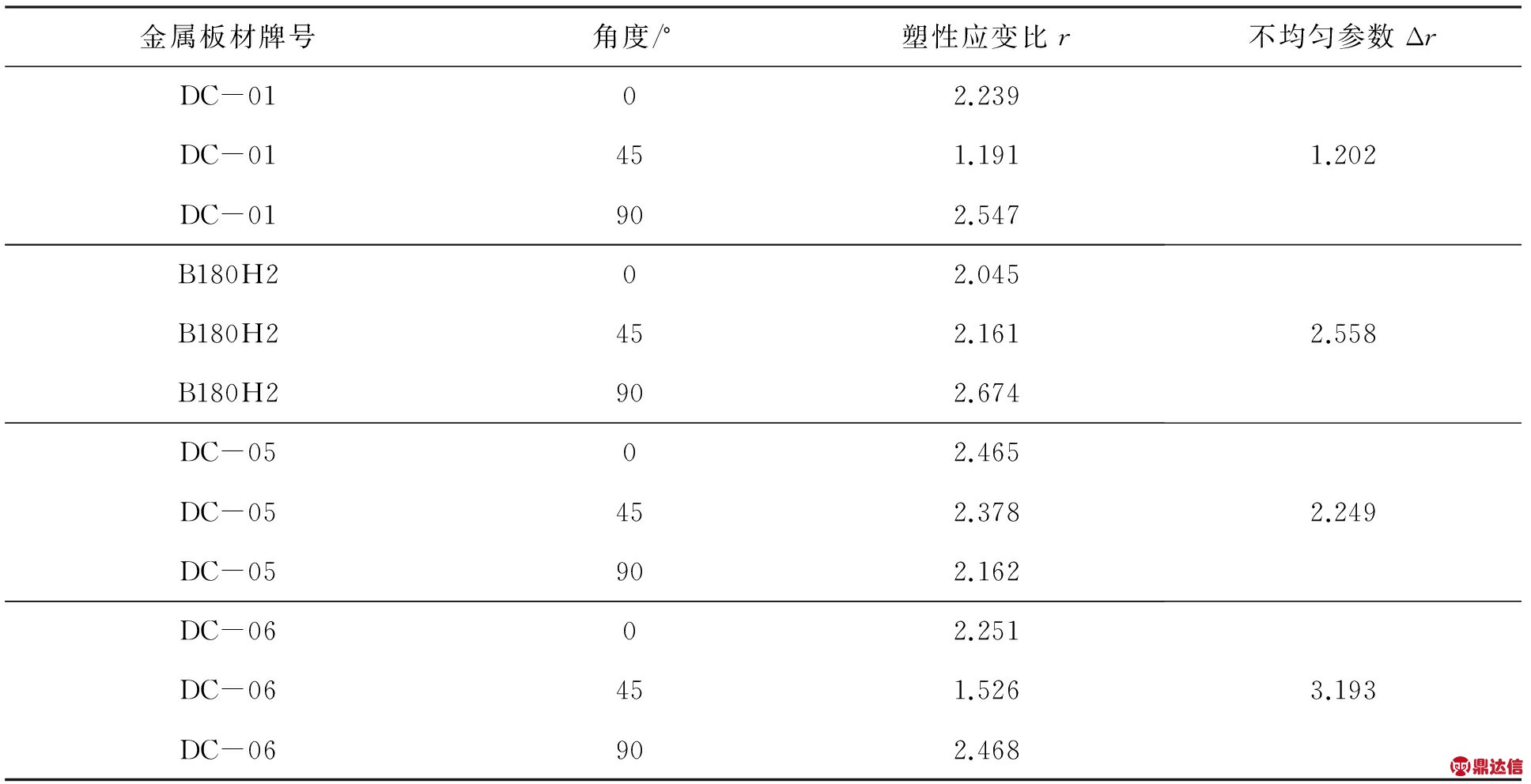

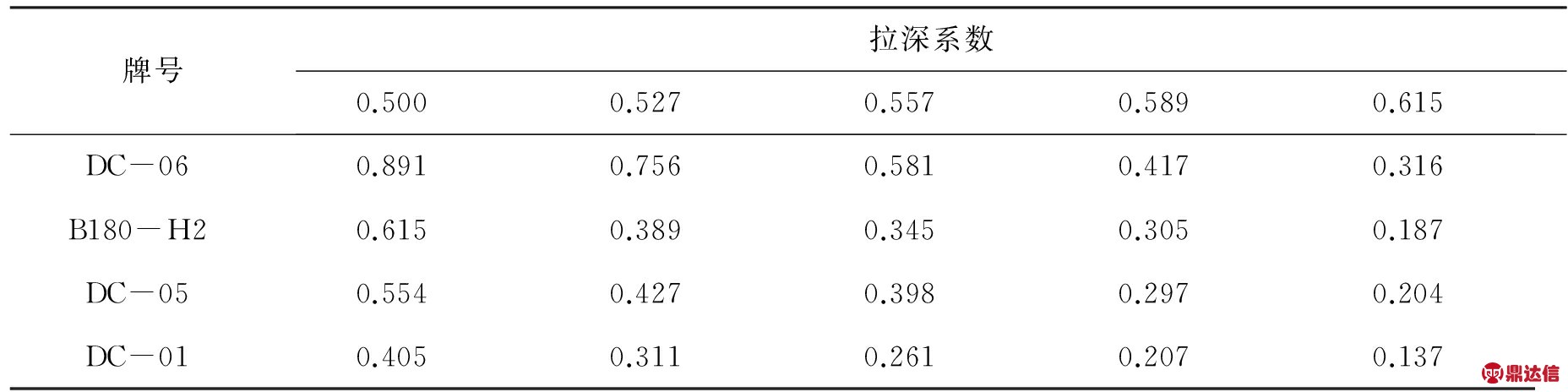

通过单向拉伸实验测得的金属板材塑性应变比r及力学不均匀参数Δr如表2所示.由表2可看出,从单向拉伸试验测得的冲压性能指标来看,虽然金属板材在90°下,塑性应变比r值以及Δr值比较接近,同时,在板材拉深成形过程中,板材的晶粒取向与应力—应变状态对其塑性变形也有很大的影响,所以难以在室温下进行拉深成形.可见,在采用常规拉深工艺进行成形时,金属板材要得到理想的成形效果比较困难,除非采取一些措施来改进提高.

表2 实验条件下的r及Δr计算结果

2 塑性应变及Δr对其塑性的影响实验

拉深系数是标识工件形变量的参数,用字母k表示[8].

(3)

式(3)中,d表示金属试件的直径,D表示金属坯料的直径.由式(3)可知,对于同一块金属坯料,需要得到的试件的直径d越小,则拉深形变量越大.因此拉深形变量与拉深系数呈反比.

2.1 实验方法及步骤

实验前,将4种金属板材分别切割为直径80毫米、85毫米、90毫米、95毫米和100毫米的圆形坯料,每种金属板材的每种尺寸坯料均为3份.用记号笔分别标记每个坯料的 0°方向、45°方向和90°方向.

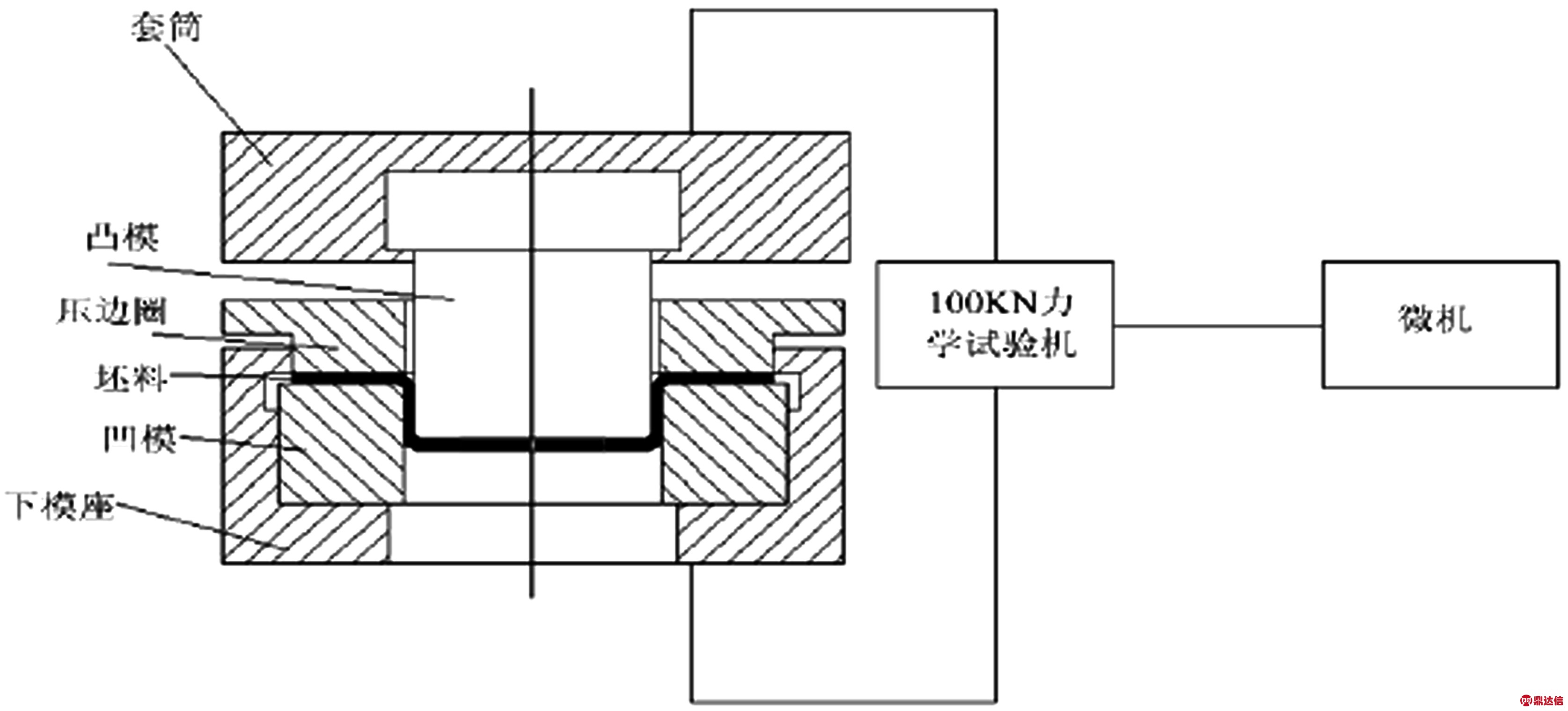

图3 金属板材拉深实验示意图

金属板材坯料的拉深实验如图3所示,实验所用实验机用计算机控制,测试范围50~100 kN.具体实验步骤如下:

1)将圆形坯料装配至实验机上,开启实验机.

2)当实验机的凹模刚刚接触圆形坯料时关闭实验机,将测力显示器归零.

3)重新开机,将圆形坯料拉入模具中,将实验过程中的拉深力-形变数据保存至计算机.

4)将凸模归位,取下金属试件.

5)测量薄壁圆筒金属试件在0°方向、45°方向和90°方向上的拉深长度.

6)重复操作1)~5),完成剩余金属坯料的拉深.为减小实验误差,对每种金属板材的每种尺寸试件多次拉深并选取平均值做最终实验数据.

3.2 实验结果及分析

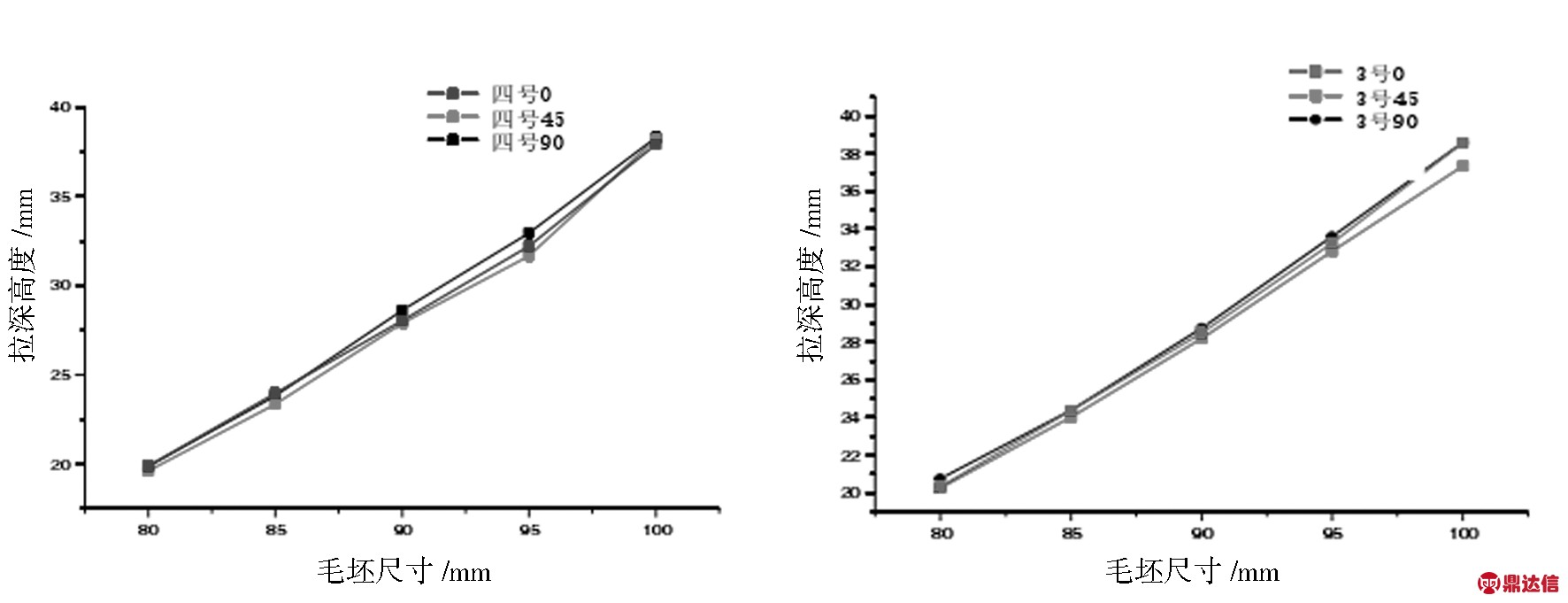

图4 四种金属板材的拉深实验结果

(1号-4号材料分别为DC-01 、B180-H2、DC-05及DC-06)

由实验结果可知:

1)随着拉深系数的减小,4种金属试件的拉深高度均有增长.同等拉深系数下,每种金属试件在0°方向、45°方向和90°方向上的拉深长度均不相同.这表明金属板材的塑性应变比会直接影响拉深高度.

2)结合表2中4种金属板材的塑性应变比,每种金属试件在其塑性形变范围内,拉深高度与其塑性应变比呈负相关,即在塑性应变比较大的方向上拉深高度较小,在塑性应变比较小的方向上拉深高度较大.

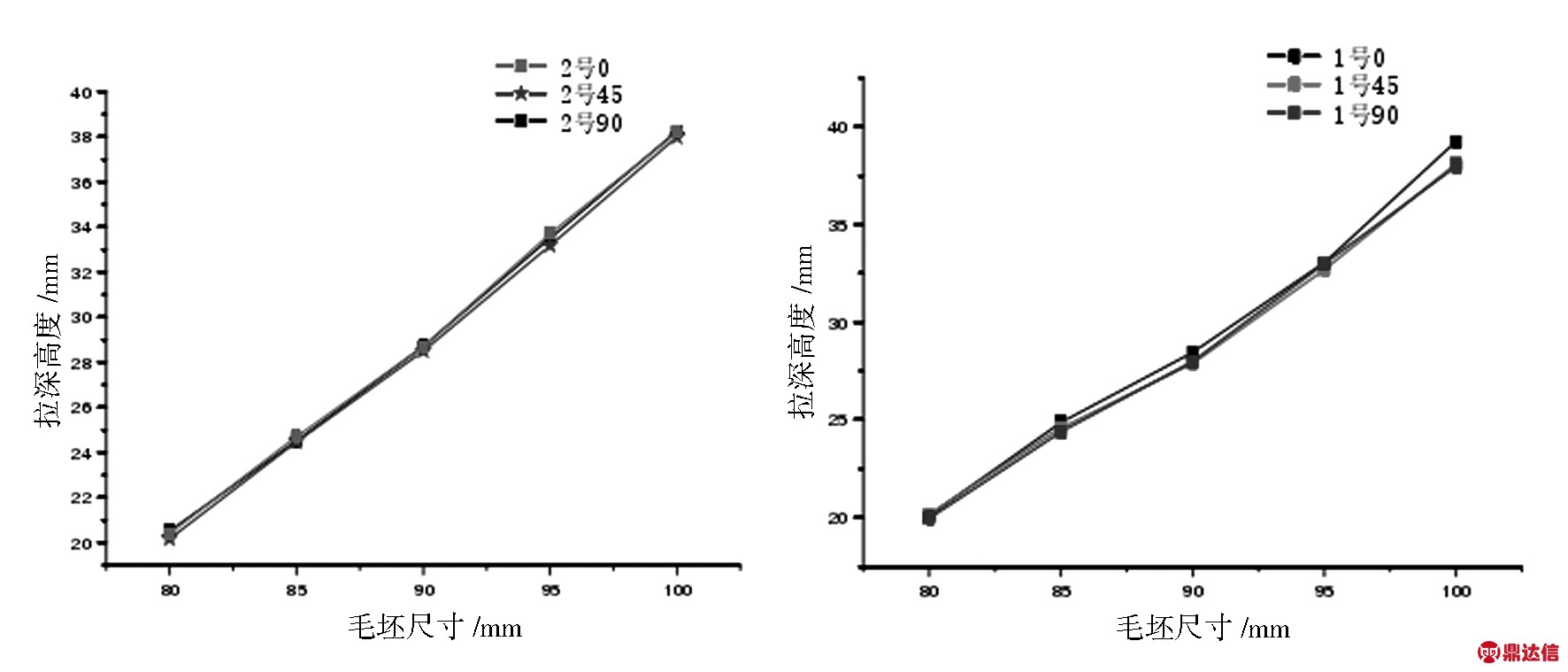

金属工件经过拉深后,由于制耳的存在,需要对工件进行修边操作,即将薄壁圆筒工件的开口切割齐整,因此修边操作后,工件的最终拉深尺寸由其最小拉深高度决定.表3为不同拉深系数下4种金属工件的最小拉深高度.

表3 四种金属试件的最小拉深高度

由表3可知:在同等拉深系数条件下,不同金属试件的最终拉深高度不同.塑性应变比r越大的金属试件,使其发生塑性形变的难度越大,因而越不容易发生塑性形变.当需要将不同金属试件拉深至相同修边后高度时,塑性应变比r大的金属试件的板料耗费量更大.

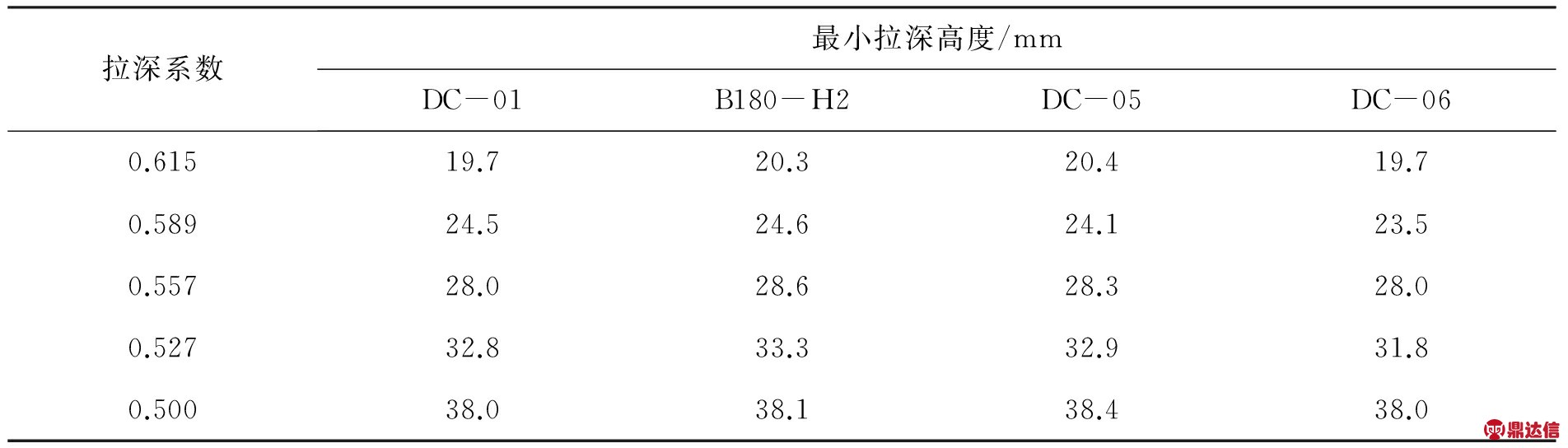

表2计算得到了4种金属板材的力学不均匀参数,其分别是:DC-01的Δr为1.202 ,B180H2的Δr为2.558,DC-05的Δr为2.249及DC-06的Δr为3.193.力学不均匀参数反映了金属材质的力学性能,4种金属板材中,DC-06板材的力学不均匀参数最大,为3.193,其次为板材DC-01、板材B180H2和板材DC-05.由表4可知,相同拉深系数下,金属板材DC-06的修边量是最大的,其次是板材DC-01、板材B180H2和板材DC-05.当拉深系数为0.615时,金属板材DC-06的修边量为0.316 mm,金属板材DC-01的修边量为0.137 mm,两者相差0.179 mm,其差值甚至超过了金属板材DC-01的修边量.整体来看,相同条件下不均匀参数Δr直接决定了金属工件修边量的大小.力学不均匀参数Δr越大的金属板材,其不均匀塑性流动性越差,即可塑性越差,因而修边量越大.

表4 不同拉深系数下4种金属板材的修边量

金属板材DC-05与B180-H2的力学不均匀参数较为接近,观察表4的测量数据可知,两者在相同拉深系数下的修边量的最大差值为0.064 mm,最小差值为0.08 mm,且在拉深系数增大的过程中,两者的修边量出现了交叉.这表明力学不均匀参数接近的不同金属板材具有相似的不均匀塑性流动性.

4 结论

通过金属板材的单向拉伸实验得到了4种金属板材的塑性应变比r和力学不均匀参数Δr.基于拉伸实验结果,进一步设计了拉深实验,实验结果表明,金属板材的塑性应变比r与金属板材的拉深高度呈负相关,这表明r值越大,板材的塑性越差.板材的力学不均匀参数Δr决定了拉深工件的制耳程度,Δr越大,拉深工件的开口处越不齐整,工件的修边量越大.Δr反映了金属材料整体可塑性的不均匀性,Δr大的金属板材,其整体塑性成形能力越不均匀.