摘 要:为研究车载转管机枪后坐力变化规律,依据内弹道理论建立三管12.7 mm转管机枪内弹道数学模型,运用V B编写程序得到枪管膛压曲线;应用刚柔耦合系统动力学理论建立车载转管机枪武器系统虚拟样机,依次分析枪身与架座之间分别采用有预压力双向缓冲器、有预压力单向缓冲器、无预压力双向缓冲器3种连接方式对后坐力、机匣前冲与后坐位移的影响。结果表明,有预压力双向缓冲器可有效降低并快速衰减后坐力。

关键词:枪身缓冲器,车载转管机枪,刚柔耦合系统,虚拟样机,仿真

0 引言

车载大口径机枪发射过程中膛内火药气体压力作用于机枪上,通过缓冲器将后坐力作用于架座上[1-3]。射击中架座在高射频的外载荷作用下,如果发生剧烈振动、强度不够等状况,将会造成巨大的损失。本文研究的车载武器系统包括车体、架座及一挺射速为2 000发/min的三管12.7 mm转管机枪,武器系统的高射频与大威力必然导致其后坐力比单管12.7 mm机枪明显上升,因此,研究降低车载转管机枪武器系统后坐力的方法是非常必要的。

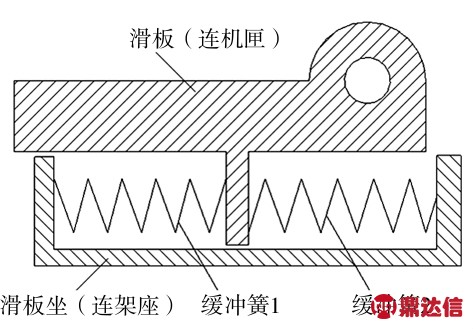

表1 枪身与架座连接方案

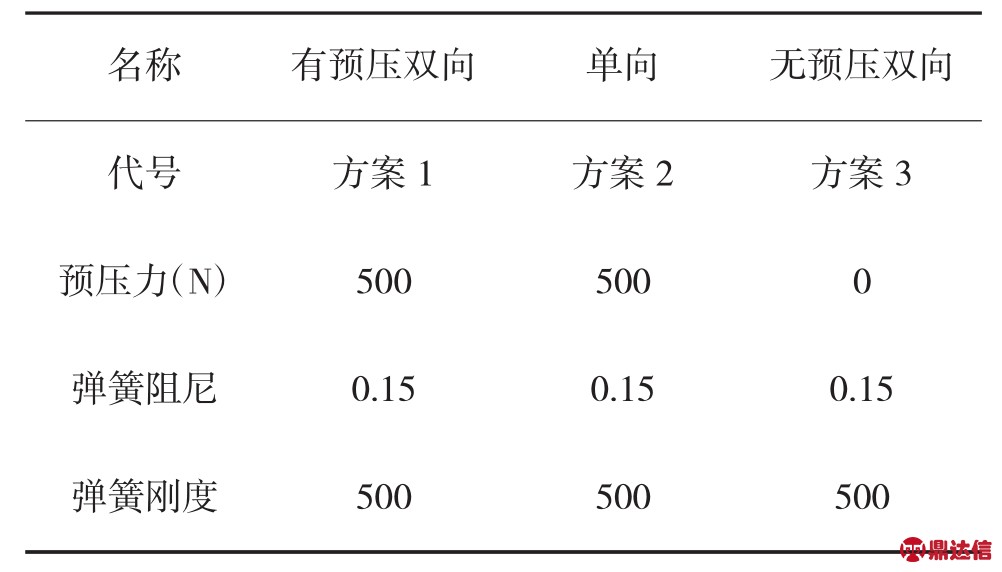

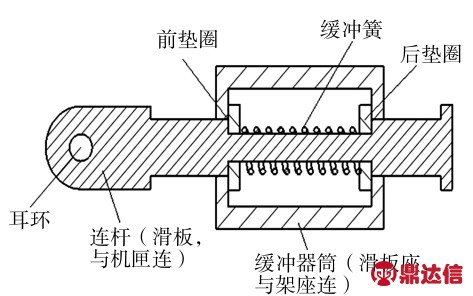

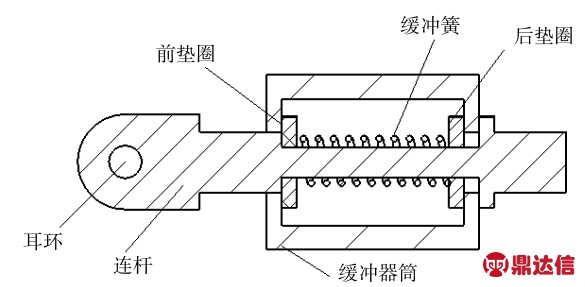

本文主要研究枪身与架座分别采用有预压力双向缓冲器、有预压力单向缓冲器,以及无预压力双向缓冲器3种不同连接方式对武器系统后坐力的影响。3种缓冲器相关参数如表1所示,各缓冲器结构示意图如图1~图3所示。

图1 有预压力双向缓冲器

图2 有预压力单向缓冲器

图3 无预压力双向缓冲器

1 转管机枪火药气体压力的计算

文献[4-5]对大口径机枪及转关机枪的内弹道过程作了深入研究,表明转关机枪的内弹道过程同经典内弹道过程是一致的。

依据转管机枪射击过程中的物理化学变化以及内弹道基本假设,取火药被点燃时为内弹道开始时刻,子弹进入枪膛时在身管中位置为位移起点,子弹沿着身管前进的方向为正方向,建立坐标系,可以得到如式(1)的内弹道期间数学方程[6-8]:

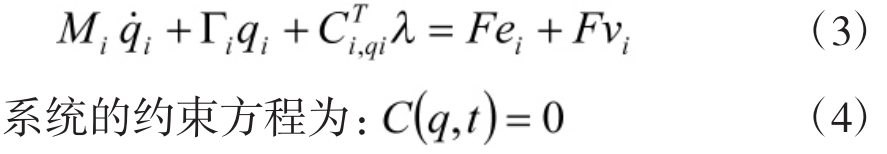

式(1)中各符号含义如表2所示:

表2 式(1)中各符号含义

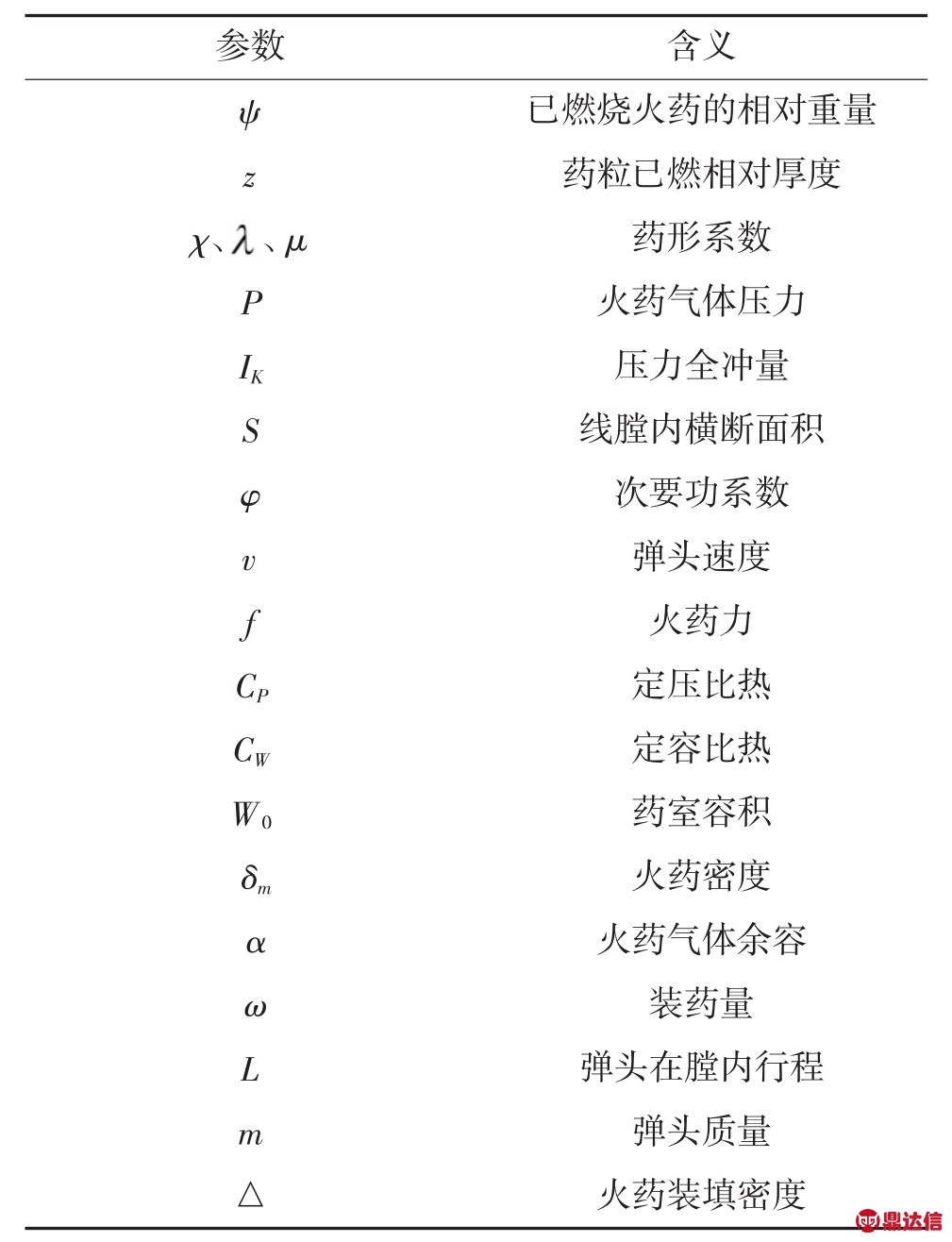

使用VB编写程序求解常微分方程组(1),得到转管机枪内弹道期间膛压随时间(P-t)及位移(P-l)的变化规律,如图4和图5所示。通过图4和图5可以发现,当膛内压力达到50 MPa时,弹丸开始向前运动,之后火药气体压力继续上升,燃烧0.51 mm后,子弹向前运动了42.67 mm,膛内达到最高压强315.7 MPa,然后火药气体压力下降。

图4 枪管膛压-时间(P-t)曲线

图5 枪管膛压-位移(P-l)曲线

2 车载转管机枪刚柔耦合数学模型

2.1 柔性多体系统运动方程

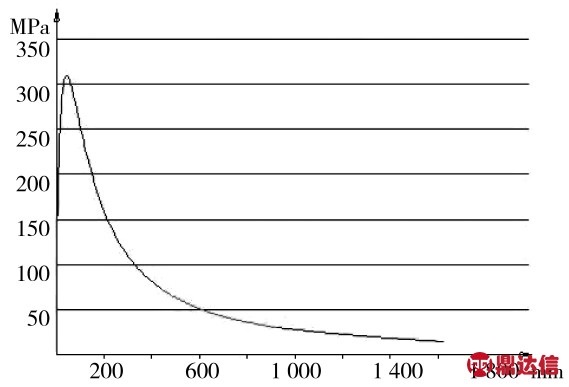

将车载转管机枪武器系统视为多刚、柔体组成的柔性多体系统,通常采用拉格朗日乘子法建立系统的运动方程,其微分-代数方程可表示为:

式中:K、D为模态刚度矩阵、模态阻尼矩阵;M、Γ为广义质量矩阵、广义坐标;Q为广义外力;ψ对应代数约束方程 对应拉格朗日乘子列阵。

对应拉格朗日乘子列阵。

2.2 刚柔耦合系统动力学方程

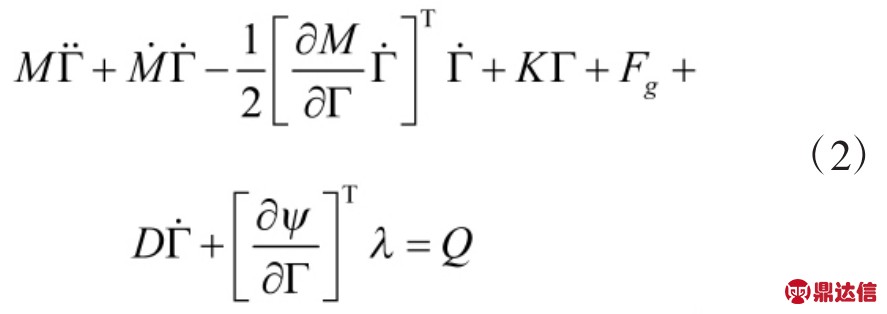

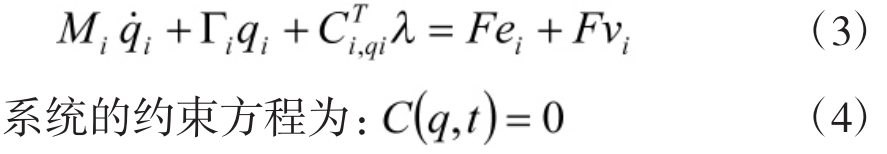

刚柔耦合系统动力学方程是在多刚体系统动力学方程的基础上,引入拉格朗日算子,建立各个刚体或柔体的动力学方程,依据文献[9],可以获得第i个刚体或柔体的动力学方程为:

式中:Fei为第i个刚体或柔性体受到的外力;Fvi为速度二项式。将式(3)、式(4)两方程联立,即可得到刚柔耦合系统动力学方程。

3 系统虚拟样机模型

利用三维建模软件SolidWorks建立各部分模型,将模型导入到ADAMS中进行装配。为了能够更准确地研究架座在转管机枪射击时的受力情况,将架座的三维模型导入ANSYS有限元分析软件,使用四面体划分网格,生成柔性体架座,然后导入ADAMS中进行装配。

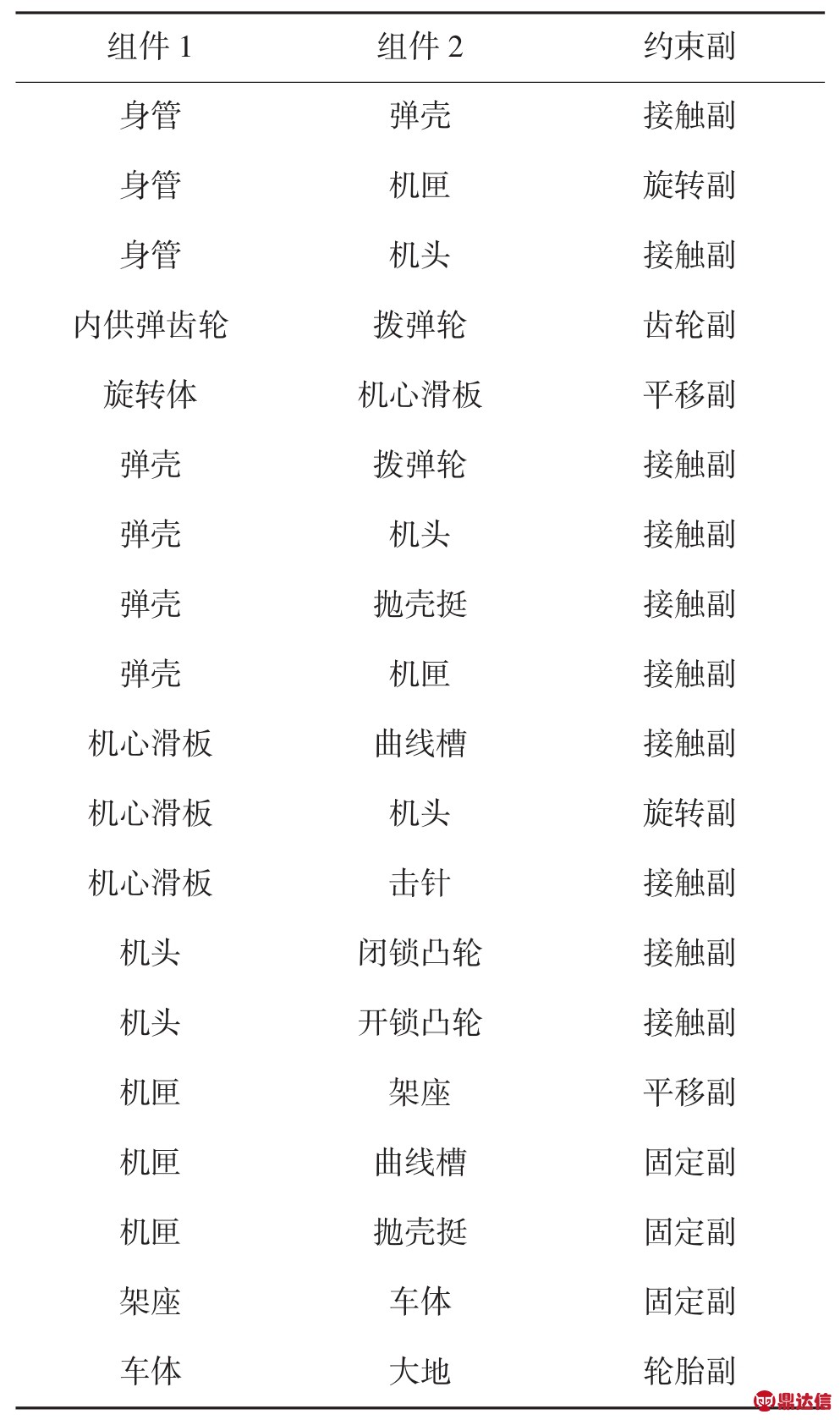

根据车载转管机枪武器系统各部件之间的配合关系,施加相应的约束关系,如表3所示:

表3 武器系统部件间约束关系

转管机枪武器系统在射击时,作用于膛底的高温高压燃气与抽壳阻力是其承受的主要外部载荷[10-11],在ADAMS外力函数库中使用 SKISPL函数调用相应的样条曲线值,完成外部载荷的添加,同时将转管机枪的转速设定为2 000发/min。

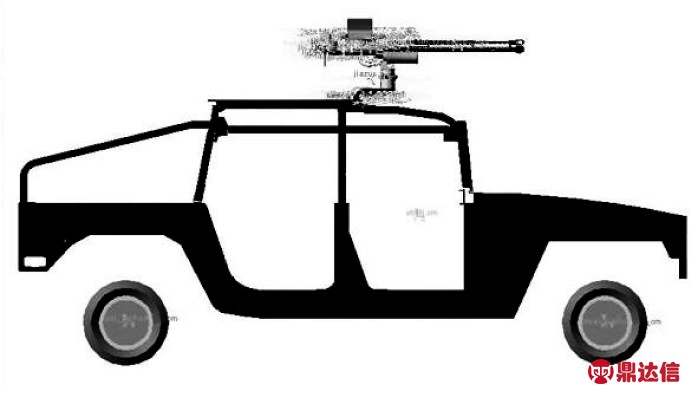

约束添加完之后的车载武器系统虚拟样机模型经过保密处理如图6所示。

图6 车载武器系统动力学模型

4 枪刚柔耦合系统动力学仿真

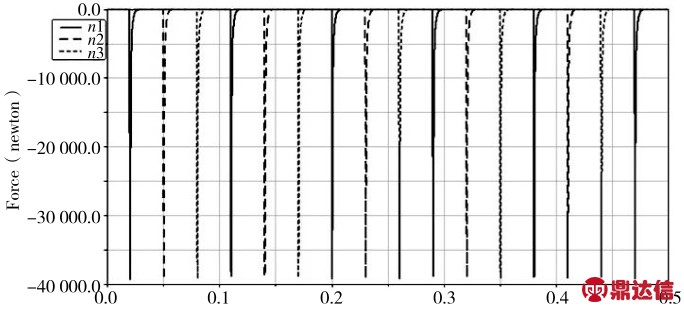

调用求解器,设定共0.5 s的仿真时间,共5 000步先对方案一进行虚拟仿真。图7是检测到的击发信号,n1、n2、n3分别代表 1 号、2 号、3 号自动机的击发信号。

图7 击发信号

枪身与架座之间有两根缓冲簧连接,两根缓冲簧受力一样,架座承受的后坐力就是单根缓冲簧受力的两倍。

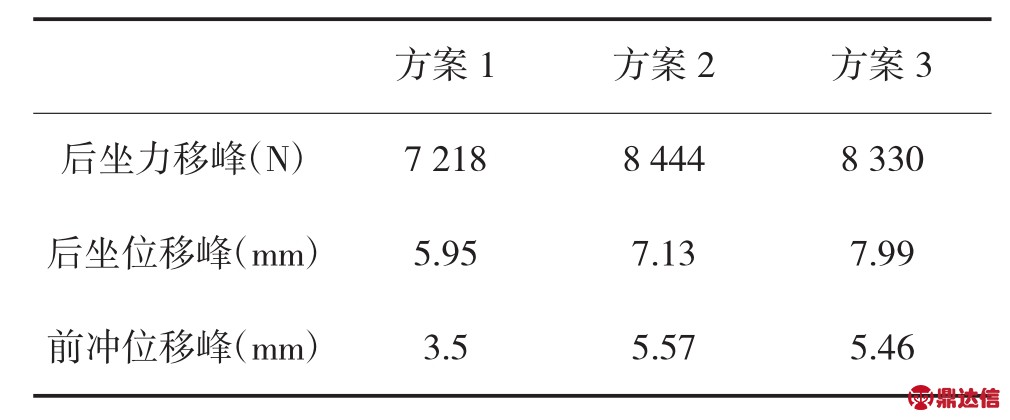

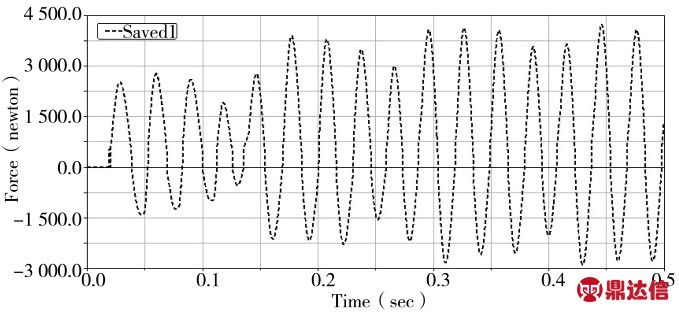

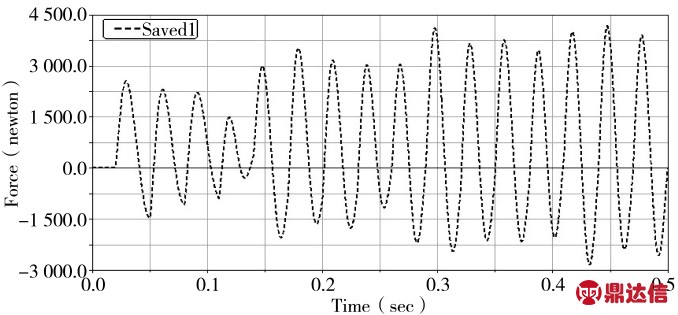

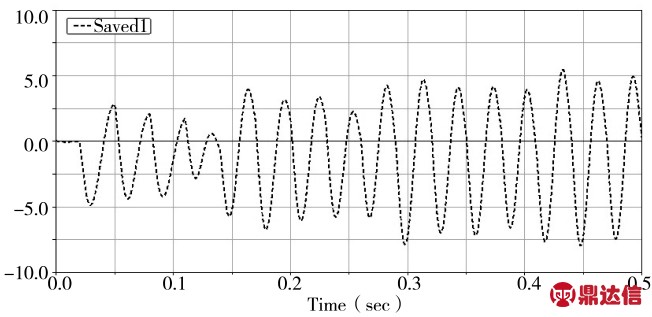

方案1虚拟仿真得到的单根缓冲簧承受的后坐力曲线与机匣后坐位移曲线如图8和9所示。

图8 方案1架座单边承受后坐力曲线

图9 方案1机匣位移曲线

通过图8与图9可以看出,缓冲簧的后坐力的最大峰值是3 609 N,故本次射击中架座承受的后坐力最大峰值是7 218 N,机匣后坐的最大位移是5.95 mm,机匣前冲的最大位移是3.5 mm。

运用相同方法,对方案2进行虚拟仿真,得到的单根缓冲簧承受的后坐力曲线与机匣后坐位移曲线如图10和图11所示:

图10 方案2架座单边承受后坐力曲线

图11 方案2机匣位移曲线

方案3的仿真结果如图12与下页图13所示:

图12 方案3架座单边承受后坐力曲线

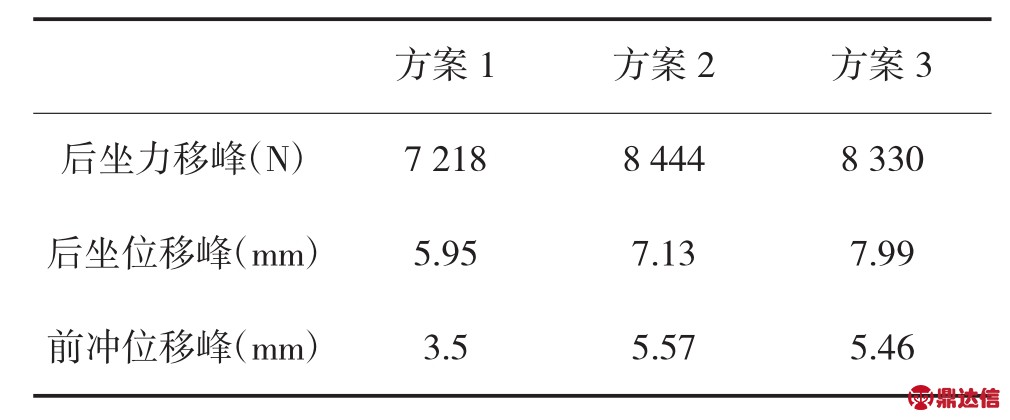

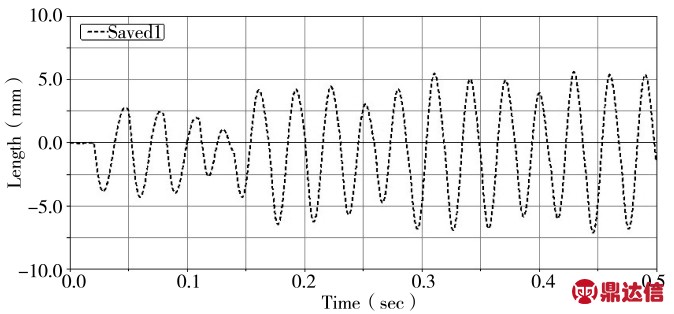

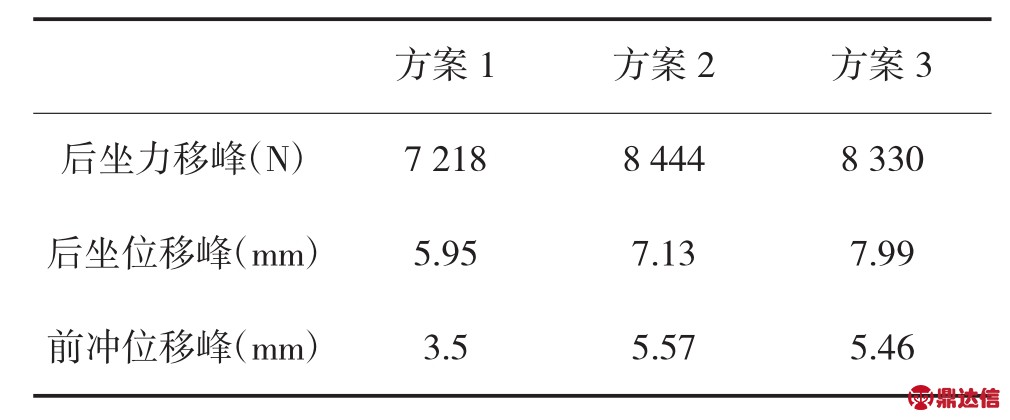

3种方案中架座承受的后坐力峰值、机匣后坐及前冲位移峰值见表4。

通过表4可以发现,方案2的后坐力比方案1上升了1 226 N,方案3的后坐力峰值相对于方案1上升了1 116 N,另通过图10、图12可以发现,当转管机枪在2 000发/min发射时,方案2与方案3无法将后坐力峰值快速衰减,后坐力有越来越大的趋势;方案1可以有效降低武器系统的后坐力,将后坐力快速衰减,同时减少机匣前冲及后坐的最大位移,提高发射的稳定性。

图13 方案3机匣位移曲线

表4 3种方案后坐力、机匣前冲及后坐峰值

通过以上仿真分析可以发现,有预压力双向缓冲器更适合大口径高射频的三管12.7 mm车载转管武器系统枪身与架座之间的连接。

5 结论

针对车载12.7 mm转管机枪武器系统射速高、后坐力大等特点,本文应用内弹道理论建立12.7 mm转管机枪内弹道期间数学模型,用VB语言编写程序得到枪管膛压曲线,然后依据刚柔耦合系统动力学理论,建立车载转管机枪武器系统虚拟样机,依次分析枪身与架座之间,采用3种不同缓冲器连接对后坐力、机匣前冲和后坐位移的影响。

结果表明,枪身与架座之间采用有预压力双向缓冲器连接,可以有效降低并快速衰减后坐力,同时减小机匣前冲与后坐的最大位移,稳定发射,为进一步研究车载转管机枪武器系统后坐力提供了有效技术途径和参考。