摘 要:重载列车过大的纵向冲动,成为制约重载列车发展的瓶颈。使用列车空气制动与纵向动力学联合仿真系统,以摩擦式缓冲器为研究对象,根据缓冲器运动机理,构建缓冲器阻抗力与压缩行程变化的非线性模型。分别研究缓冲器初压力和缓冲器不同行程区段上阻抗特性变化对重载万吨列车在运行工况下纵向冲动的影响规律。仿真结果表明:适当提高缓冲器初压力和缩短过渡段的压缩行程或增大过渡段区间首尾阻抗力差,能减小重载列车车钩力最大值,但会使加速度变大;减小缓冲器稳定区段的阻抗值,能有效减小列车车钩力和加速度,降低列车的纵向冲动。在有无牵引杆两种条件下缓冲器各区段阻抗特性变化对列车纵向冲动的影响规律基本相同。可为缓冲器的阻抗特性设计提供理论依据。

关键词:重载列车;缓冲器;阻抗特性;纵向冲动;纵向动力学

重载运输是铁路扩能提效的一个有效途径,已成为我国铁路货运发展的重点方向。但是,随着重载列车轴重和编组长度的增加,在运行过程中,列车纵向冲动明显增大,产生了更大的纵向车钩力,加重了车钩、缓冲器等零部件的磨损,甚至发生脱钩、断钩等事故,严重影响了重载列车的运行安全。

重载列车纵向冲动的产生是多种因素共同作用的结果,包括 车 钩间隙[1]、缓冲器阻抗 特 性[2-3]、制动特性[4-6]、线路纵断面条件[7]、列尾装置[8]、列车编组方式与司机的操纵技术[9]等。但在各种因素中,除了制动特性外,缓冲器阻抗特性对重载列车纵向冲动影响最为明显。缓冲器作为连接重载车辆的核心部件之一,起到了吸收与缓和车辆间纵向力的作用。缓冲器性能的优劣,直接影响车辆间纵向力的大小,进而影响重载列车的纵向冲动。因此,必须深入研究缓冲器阻抗特性对重载列车纵向冲动的影响,了解其变化规律,设计出更适合重载列车的缓冲器,以确保长大重载列车的运行安全。

针对重载列车纵向冲动过大的问题,相关部门和国内外学者进行了大量的研究和探讨。中国铁道科学研究院曾组织在大秦铁路、神华集团神朔线和朔黄线等重载线路上开展了一系列的重载列车综合试验研究[10-11],监测了各种启动和制动工况下机车的运行安全指标和钩缓装置的运动形态。文献[12]分析比较了机车分别装用DFC-E100缓冲器、MT-2缓冲器和QKX100型弹性胶泥缓冲器对2万t重载组合列车纵向动力学性能的影响。文献[13]研究了摩擦胶泥型和弹性胶泥型缓冲器静态与动态阻抗特性对万吨重载列车动力学性能的影响。文献[14]利用悬挂系统中悬挂力的数学方程,建立了钢摩擦缓冲器数值模型,研究了重载组合列车纵向冲动特性。文献[15]研究了调车冲击工况,不同车体刚度及不同缓冲器阻抗特性对车辆纵向冲击特性的影响。文献[16-17]对货车用缓冲器进行数学分析,建立了简化的缓冲器模型,研究不同载荷下的重载列车纵向动力学性能。但这些试验和研究工作主要集中在某种缓冲器,在不同工况、不同编组条件下对列车纵向动力学特性的影响或对比不同类型缓冲器特性对列车纵向冲动产生的影响。而有关缓冲器本身不同行程区段局部特性的变化对重载列车纵向冲动的影响没有深入研究,更没有给出量化分析结果。另外,在新型缓冲器设计中,希望预先了解缓冲器在不同行程区段内阻抗特性的合理范围及其对重载列车纵向动力学特性的影响规律,根据其阻抗特性进行缓冲器设计。针对这些问题,本文利用列车空气制动与纵向动力学联合仿真系统[18],以干摩擦式缓冲器为研究对象,根据缓冲器的运动机理,构建非线性缓冲器模型,分析缓冲器初压力和缓冲器不同行程区段上局部阻抗特性的变化对重载列车在运行工况下纵向冲动的影响规律,给出量化分析结果,为新型缓冲器阻抗特性设计提供理论依据。

1 列车空气制动与纵向动力学联合仿真系统

1.1 空气制动系统模型

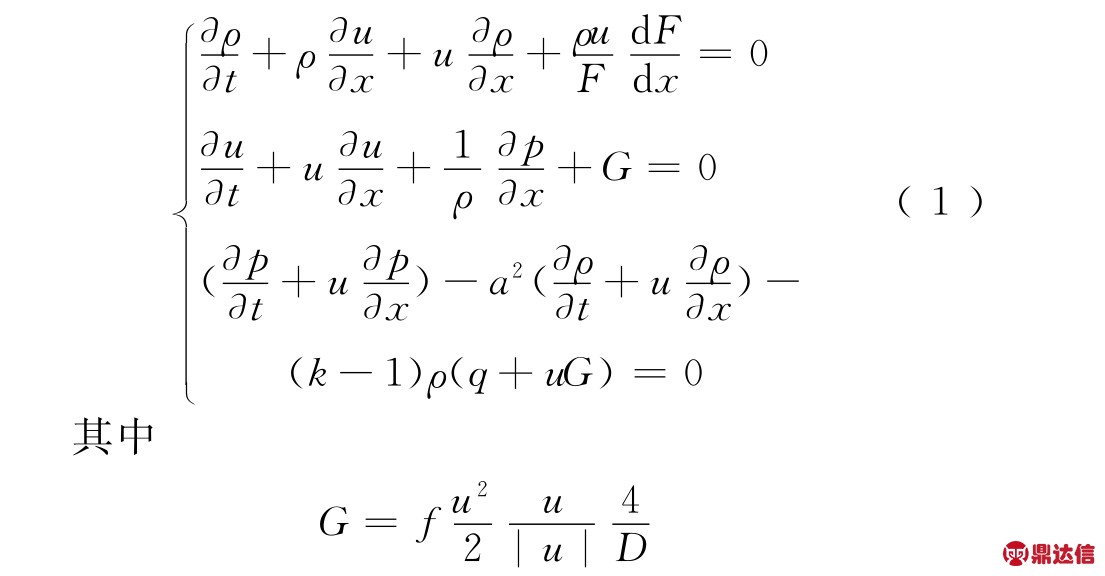

列车纵向冲动主要源于列车空气制动系统特性。列车空气制动系统特性与列车长度、机车的数量及在列车中的位置、制动控制指令等众多因素密切相关。通过试验手段获取各种条件下的列车制动特性难度较大,因此开发基于气体流动理论和分配阀工作原理的列车空气制动系统模型是列车制动特性获取的最有效手段。本文开发的列车空气制动系统模型适用于任何列车编组、任意数量机车、任意机车位置,各机车间有动作时间差、各种制动与缓解动作的连续操纵等功能,可以实现目前所有列车制动特性的计算。列车空气制动系统模型包含机车自动制动机模型、车辆120或120-1分配阀模型、管路模型、管与缸连接模型、管路各种接头模型、缸内气体静态压力计算模型等。管路模型中由管内气体流动质量守恒、动量守恒和能量守恒建立气体状态方程[19]为

式中:ρ、u、p、a、k、D、F、f、q、x、t分别为气体密度、流速、压强、声速、比热比、管路直径、管截面积、管内壁摩擦系数、传热率、距离和时间。

由于方程(1)没有解析解,本文使用特征线方法将其转化为常微分方程计算模式,然后使用数值方法进行计算[19]。

通过求解方程(1),可获得管路内瞬时气体状态,但是要获得管路边界点气体状态,还需要结合边界方程求解。制动系统中用到多种边界方程,包括管路开口端、部分开口端、缸室与管连接、管路多分支接头等。气体边界方程和联合计算求解方法参见文献[20]。

对于缸室内(如制动缸、副风缸、加缓风缸等)气体压强根据热力学第一定律进行计算。

式中:![]() 分别为传入系统的净热能速率、传出系统的剪切功速率、系统内能变化速率、质量流率和滞止焓。

分别为传入系统的净热能速率、传出系统的剪切功速率、系统内能变化速率、质量流率和滞止焓。

利用上述公式计算出各管路内、管路边界气体状态后,再根据分配阀原理即可确定阀内各部件的移动位置和各通路的面积,并计算缸内气体流量和压强,进而求得制动力。如此反复即可求出制动系统中每一时刻的制动特性。制动过程中,每个闸瓦制动力由每个时刻的制动缸内瞬时压强计算得出。

式中:FBi、r、Pzi、ηz、γz、nz、φki、nk 分别为制动力、制动缸半径、制动缸有效瞬时压强、基础制动装置计算传动效率、制动倍率、制动缸数、摩擦系数、闸瓦数。

1.2 列车纵向动力学模型

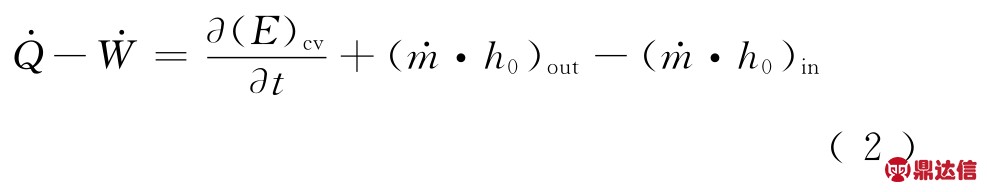

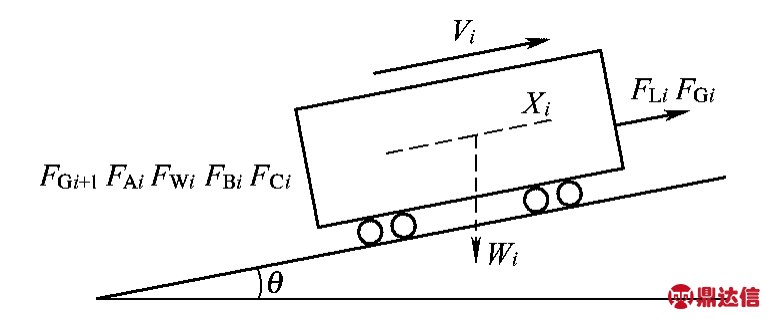

重载列车一般是由多机车和多车辆组成,车辆间通过车钩和缓冲器连接。在仅考虑纵向力的情况下,将每节车辆视为一个刚体进行建模,每节车辆受力分析如图1所示。

图1 单节车辆受力分析图

对第i节车辆列出运动方程

式中:i∈(1,…,n),n为机车车辆总数;mix·i、FGi、FLi、FAi、FBi、FCi、FWi分别为第i辆车的瞬时惯性力、车钩力、牵引力/制动力、运行阻力、制动力、曲线阻力、坡道阻力。制动特性按照上述空气制动系统内气体流动仿真方法计算,运行阻力、曲线阻力和坡道阻力按文献[21]中方法计算,牵引力/制动力根据所使用的机车特性进行计算。

1.3 缓冲器模型

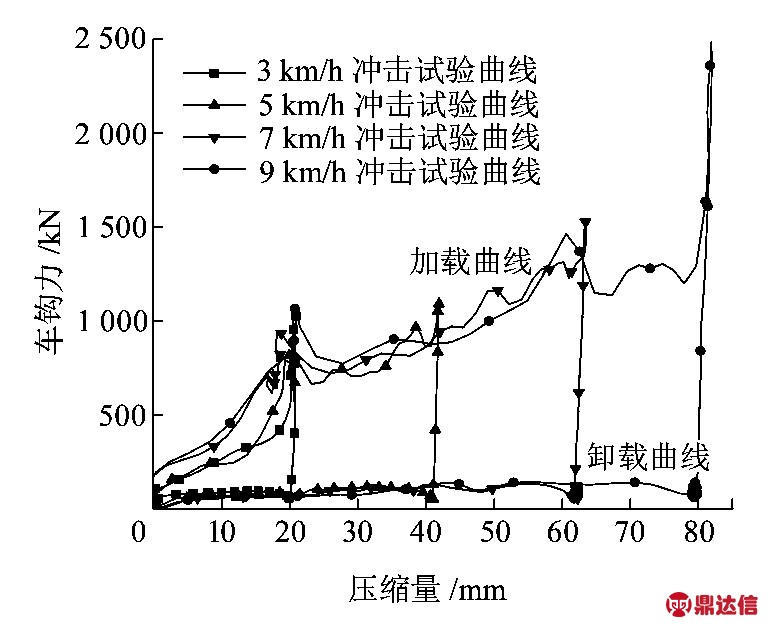

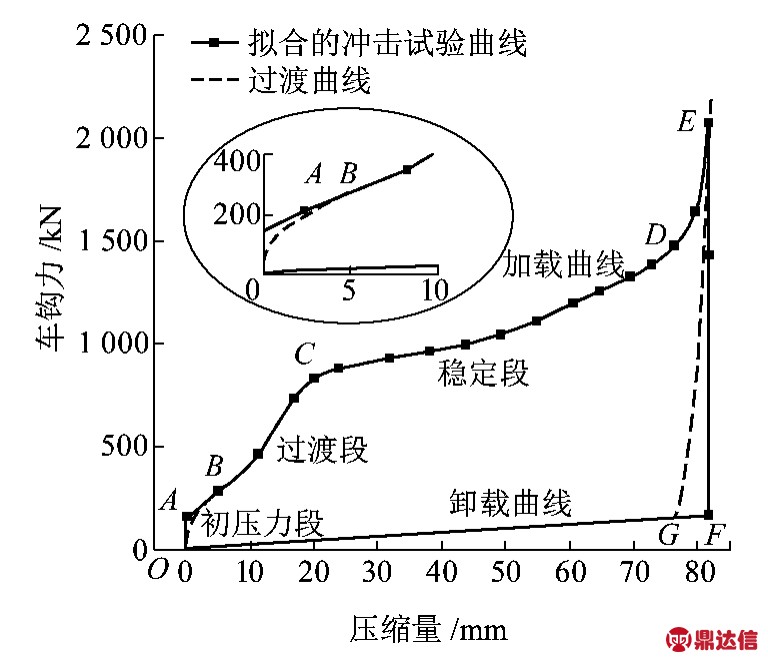

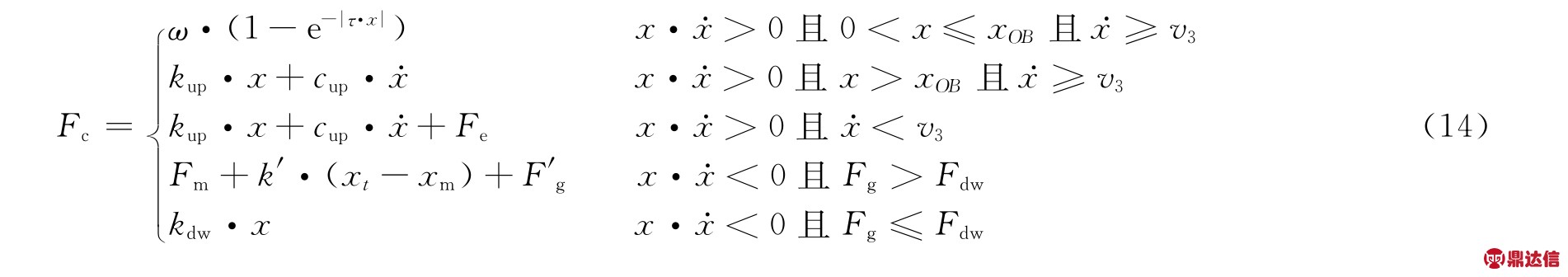

目前,国内重载货车上普遍使用的是钢弹簧干摩擦缓冲器。由于缓冲器内部存在摩擦机构,使得该类缓冲器表现出非常复杂的动态特性。图2给出了MT-2缓冲器在不同冲击速度下,单车撞单车阻抗特性变化曲线。图2反映了缓冲器工作过程中不同行程下阻抗力的变化和能量吸收情况。加载与卸载曲线所围的面积即为缓冲器吸收的能量。由图2可知缓冲器动态特性表现为:加载和卸载阻抗特性曲线不一致,表明缓冲器具有典型的非线性迟滞特性;在缓冲器加载过程中,压缩行程0~20mm内阻抗力随着压缩行程变化较快(称为过渡段),而后阻抗力随着压缩行程变化缓慢(称为稳定段),并且由于其内部经历了复杂的摩擦碰撞过程,加载曲线表现为一条极为不规则曲线,同时在尾端出现了明显的陡坡现象;对于不同的冲击速度,加载曲线在相同的缓冲器压缩行程下,缓冲器阻抗力不同;缓冲器特性曲线在开始和加载终止处阻抗力存在两次跳跃。为了研究方便,本文根据上述特性,将缓冲器阻抗特性曲线拟合为图3。在图3中,缓冲器沿OABCDE曲线进行加载;沿EFGO曲线进行卸载;在OA和EF处阻抗力出现了两次跳跃。

图2 冲击试验下阻抗力随压缩量变化曲线

图3 拟合的阻抗力随压缩量变化特性曲线

对于这种复杂的缓冲器,常规的处理方式都是根据单车撞单车试验结果将缓冲器特性曲线拟合为线性或分段线性函数。这种模型不足之处在于其不能体现缓冲器冲击速度对阻抗特性的影响。即无论低速还是高速冲击,缓冲器阻抗特性都会沿着同一曲线加载和卸载。这与实际情况存在较大差异。

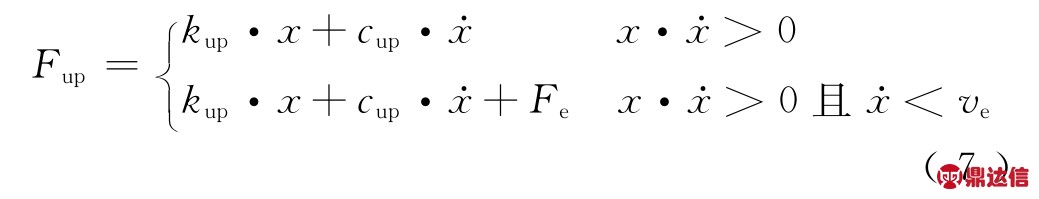

为了真实反映缓冲器实际运行规律,本文假定缓冲器加载过程中,缓冲器阻抗特性分为非线性的刚度特性和迟滞阻尼特性两部分,即缓冲器阻抗力是由表征刚度特性的弹簧力和表征迟滞阻尼特性的阻尼力两部分组成,并将其表示为缓冲器压缩量和压缩速度的函数关系。加载过程中缓冲器阻抗力Fup可以表示为

式中:Fup为加载阻抗力;x为缓冲器压缩量;x·为缓冲器压缩速度;kup为加载过程刚度,kup=f(x)是关于缓冲器压缩量的非线性函数;cup为阻尼,cup=g(x·)是关于压缩速度的非线性函数。kup和cup的值是根据单车撞单车试验结果,通过大量数值试验拟合获得的。

另外,在加载曲线尾端DE段,缓冲器阻抗特性曲线表现出了急剧增大的陡坡现象。其原因是,当缓冲器压缩速度很小时,缓冲器进入了动摩擦到静摩擦的转换状态,缓冲器阻抗力出现了迅速增大的现象。对于这种现象,可利用指数函数的衰减特性加以描述。因此,当缓冲器压缩速度大于零且进入某个较小的范围后,其衰减特性为

式中:Fe为利用函数计算的附件阻抗力;λ为控制阻抗力大小的系数;ve为临界速度,作为控制缓冲器进入动静转换的阈值。通过调整临界速度可以改变阻抗特性曲线尾端陡坡的大小。本文取ve=0.45m/s。

联合式(5)和式(6),缓冲器加载过程阻抗力Fup为

缓冲器卸载过程相对简单,直接将其拟合为线性关系。卸载过程FO段缓冲器阻抗力为

式中:Fdw为卸载阻抗力;kdw为卸载过程刚度。

由于缓冲器特性曲线在OA处出现了阻抗力的跳跃,导致缓冲器加载曲线不连续,使得仿真计算常常发生迭代过程的发散,有时甚至出现无法计算的现象。因此,在缓冲器模型中,必须对这种间断点进行处理。本文假定用一条过渡曲线替代缓冲器的初压力,即利用过渡函数使得在位移较小的范围内,函数值逐渐增大到初压力值,保持加载曲线的连续性,如图3中OB段的渐变曲线(虚线)。在实际列车运行过程中,由于车体和车钩本身均存在刚度,使得列车车钩力不会产生跳跃变化。显然,利用过渡函数进行处理是合理的。

在不考虑车钩间隙的情况下,缓冲器开始使用该过渡函数的条件为

式中:xOB表示缓冲器加载特性曲线上O点与B点间的实际压缩量。

在OB段较小的区域内,本文假定过渡函数是关于缓冲器压缩量的凸函数。用于计算该过渡段阻抗力F0的函数为

式中:ω为控制初压力大小的系数;τ为控制阻抗力变化快慢的系数。

当缓冲器由加载向卸载转换时,由于缓冲器内部摩擦机构出现了干摩擦,使得缓冲器在回弹时,位移出现了明显的滞后,特性曲线沿垂直x轴线直接回落,造成了缓冲器阻抗力第二次跳跃。实际上,根据缓冲器的工作原理,缓冲器阻抗力的变化应伴随行程的变化。缓冲器特性曲线应沿着由E到G的曲线回落到卸载曲线上。因此,本文采用位移补偿及附加阻抗力的方式处理由于位移滞后所引起的间断点跳跃。补偿的位移为

式中:xt和xt-1为缓冲器当前时刻与上一时刻的压缩量。

由位移补偿而产生的附加阻抗力F′g为

式中:μ为位移补偿系数。

加载向卸载转换过程EG段缓冲器阻抗力Fg为

式中:xt为当前时刻缓冲器压缩量;k′为常数,表示该过渡段刚度,一般k′为接近车体的刚度;Fm为此次加载的最大车钩力;xm为此次加载发生最大车钩力时的压缩量;Fdw为卸载阻抗力。仿真计算时通过改变参数k′和μ值,可以控制加载到卸载转换过程的快慢。

当转换过程阻抗力Fg小于等于卸载阻抗力Fdw时,加载向卸载转换过程结束。此后,缓冲器开始进入卸载过程。

综上所述,缓冲器模型中阻抗力Fc可以表示为

1.4 缓冲器模型验证

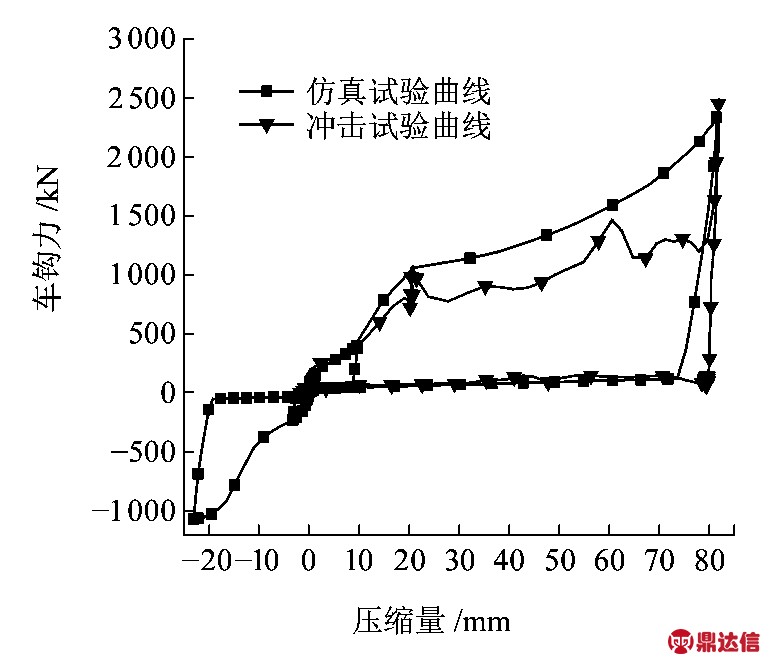

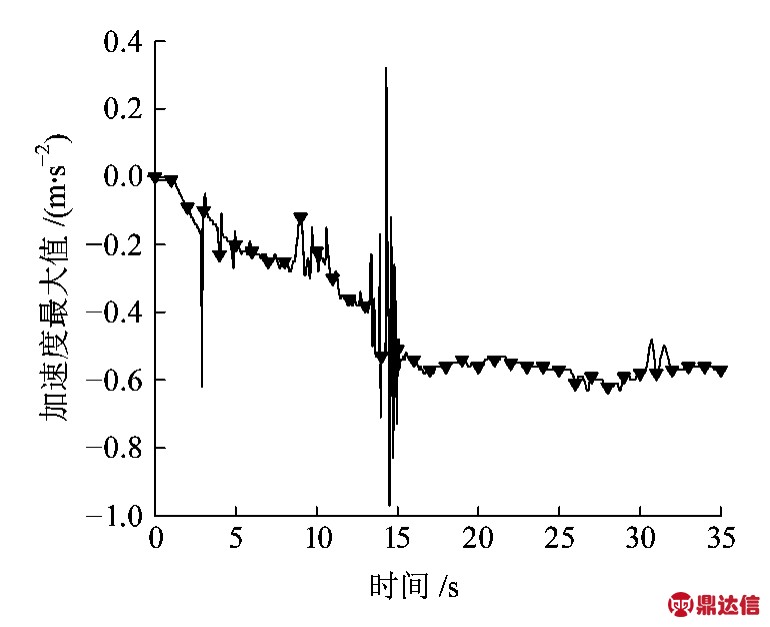

将建立的缓冲器模型放入仿真系统中,通过仿真系统进行单车撞单车冲击试验。仿真结果如图4、图5所示。

图4 9km/h下仿真试验与冲击试验特性曲线对比图

图5 不同冲击速度仿真试验与冲击试验结果对比图

图4为9km/h单车撞击单车车钩力和压缩量的仿真结果与试验结果对比。图5为不同冲击速度的单车撞击单车最大车钩力仿真结果与试验结果对比。通过对比可知,仿真输出结果与冲击试验结果吻合较好,具有较好的一致性,并且在开始处和加载向卸载转换处车钩力沿着某一过渡曲线进行加载和回落,保证了缓冲器阻抗特性曲线的连续性。说明本缓冲器模型能有效地反映缓冲器工作特性。

2 缓冲器分段特性对列车纵向冲动影响分析

为了深入研究缓冲器不同区段阻抗特性对重载列车在运行工况下纵向冲动的影响,本文将缓冲器加载特性曲线分为3部分。第一部分为OAB段,分析初压力变化对纵向冲动的影响;第二部分为BC段,分析缓冲器过渡区段阻抗特性变化对纵向冲动的影响;第三部分为CD段,分析缓冲器稳定区段阻抗特性变化对纵向冲动的影响。

仿真计算条件为:采用HXD1型机车,牵引万吨列车,列车组成为1HXD1+106辆C80,且均装用MT-2型缓冲器,每辆车重均为100t,缓冲器车钩间隙均为15mm。为了消除线路条件对仿真结果的影响,整个列车位于水平直线铁轨上且车钩初始状态均为自由状态。由于列车纵向冲动一般在紧急制动工况最为严重,因此仿真时机车速度为70km/h时开始紧急制动。

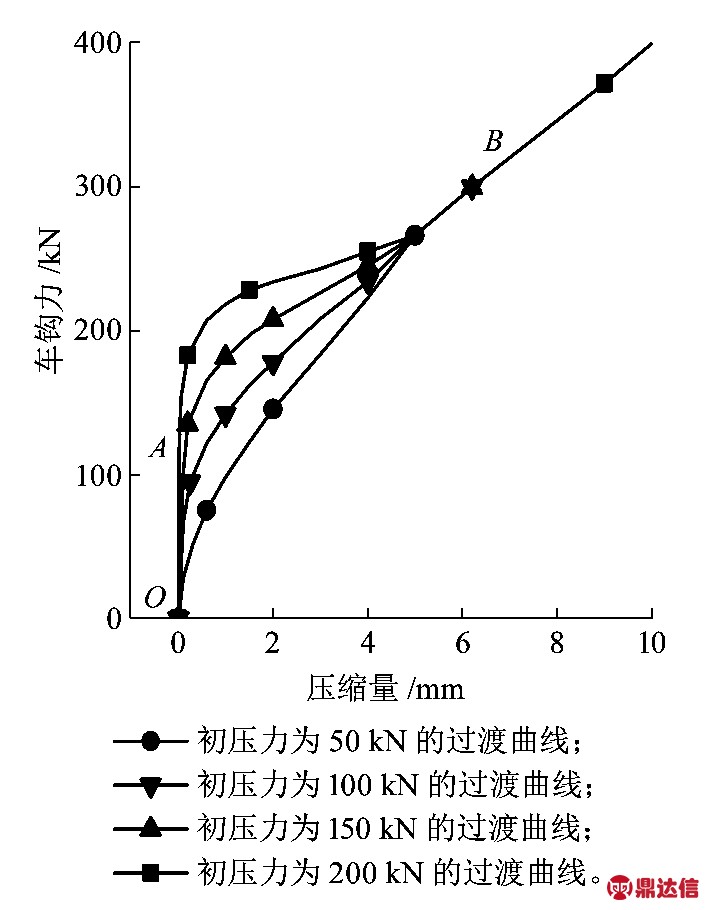

2.1 初压力对纵向冲动的影响

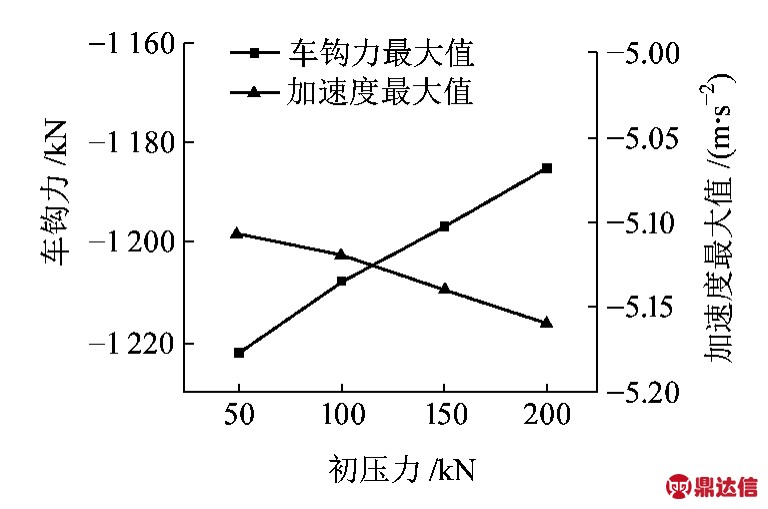

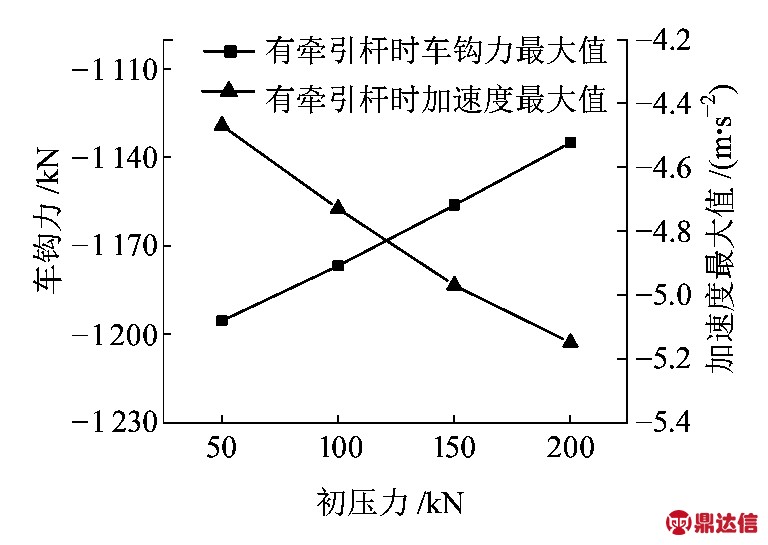

在缓冲器计算模型中,通过调整式(10)中参数ω和τ改变缓冲器的过渡曲线形态。根据不同的参数ω和τ值设计成4组计算方案,分别将缓冲器特性曲线的初压力设定为50、100、150、200kN,设计生成的过渡曲线计算方案如图6所示。将设计的各种方案分别进行仿真计算,仿真输出的车钩力最大值和加速度最大值与初压力关系如图7所示。

图6 调整初压力的计算方案

图7 调整初压力仿真结果

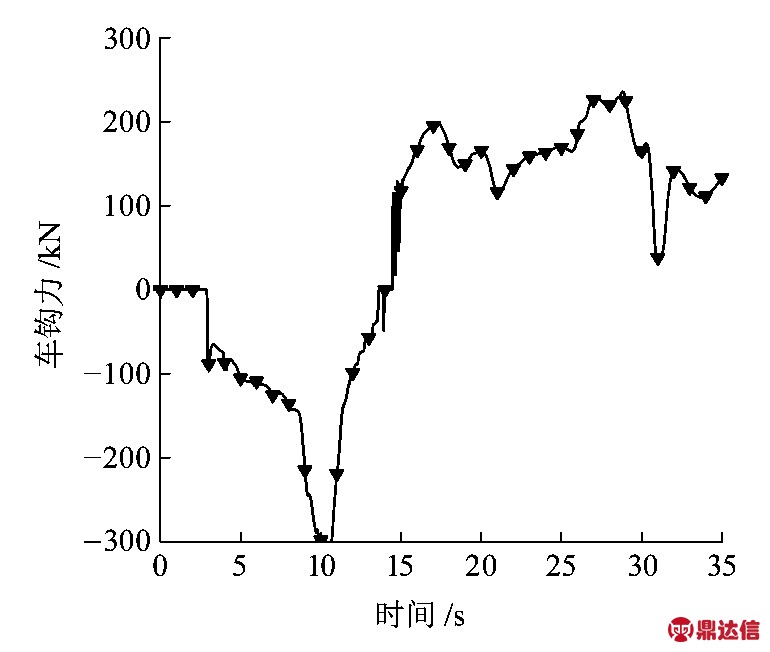

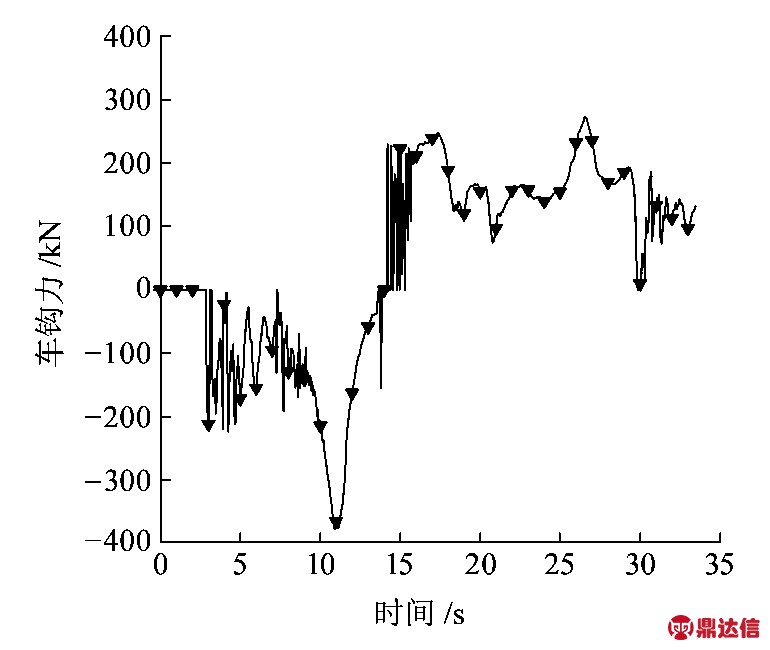

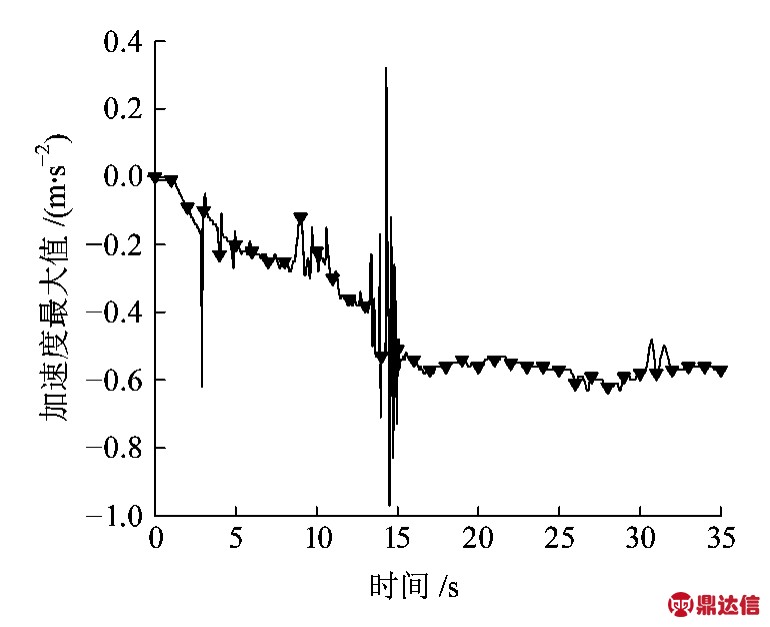

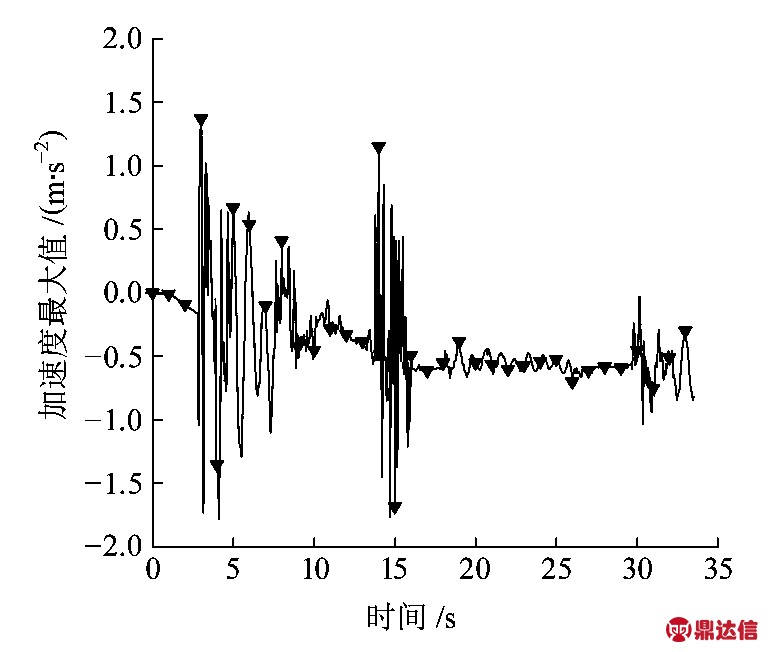

由图7可知,初压力为50kN时,车钩力最大值为-1 222kN,加速度最大值为-5.11m·s-2。初压力200kN时,车钩力最大值为-1 184kN,加速度最大值为-5.16m·s-2。说明随着初压力的增大,车钩力(压钩力)明显减小,加速度绝对值逐渐增大,但加速度变化幅度较小。当初压力较大时前部车辆出现振荡现象,如图8~图11所示。图8~图11为缓冲器对应50kN和200kN初压力前部第10车车钩力与加速度的时域曲线。可以看出当初压力为50kN时,车钩力和加速度都比较平稳,但初压力为200kN时,车钩力和加速度出现了明显反复震荡现象。因此,根据仿真结果可知,在缓冲器的设计中将缓冲器初压力设定在200kN以下较为合理。在下面的仿真试验中,缓冲器的初压力均设定为100kN。

图8 初压力50kN时第10车车钩力时域曲线

图9 初压力200kN时第10车车钩力时域曲线

图10 初压力50kN时第10车加速度时域曲线

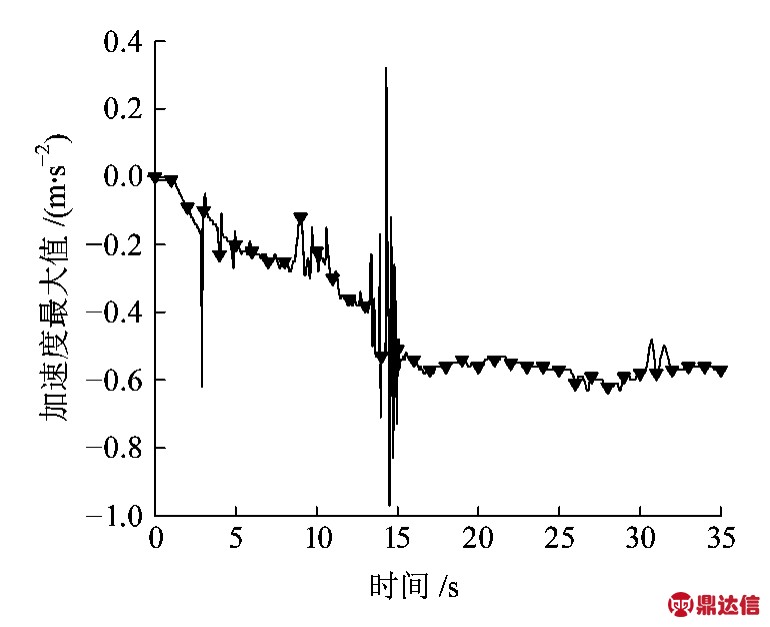

图11 初压力200kN时第10车加速度时域曲线

2.2 过渡区段阻抗特性变化对纵向冲动的影响

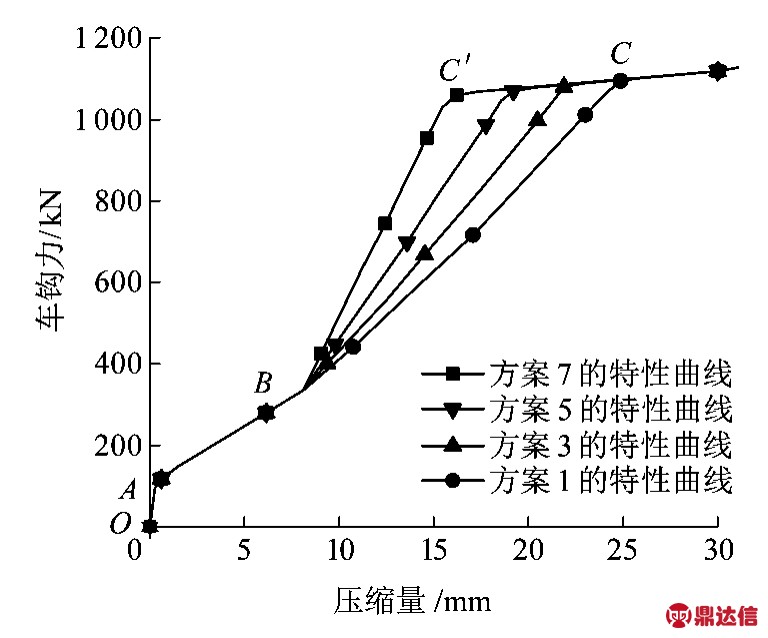

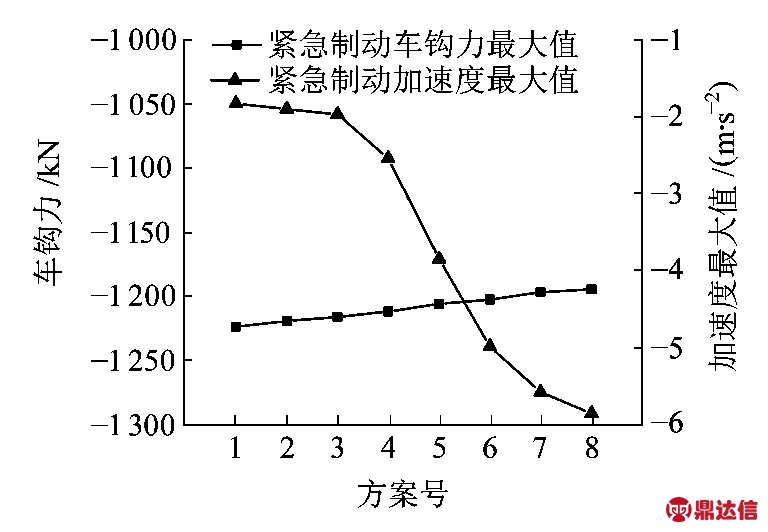

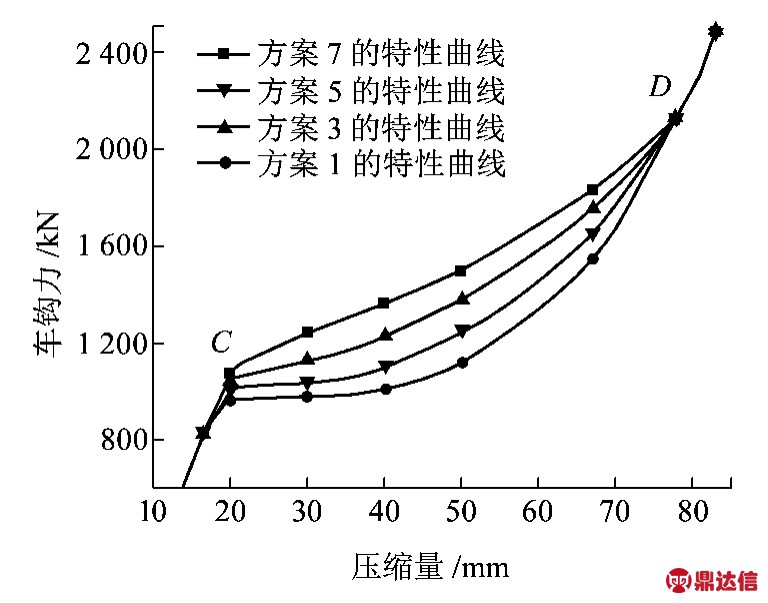

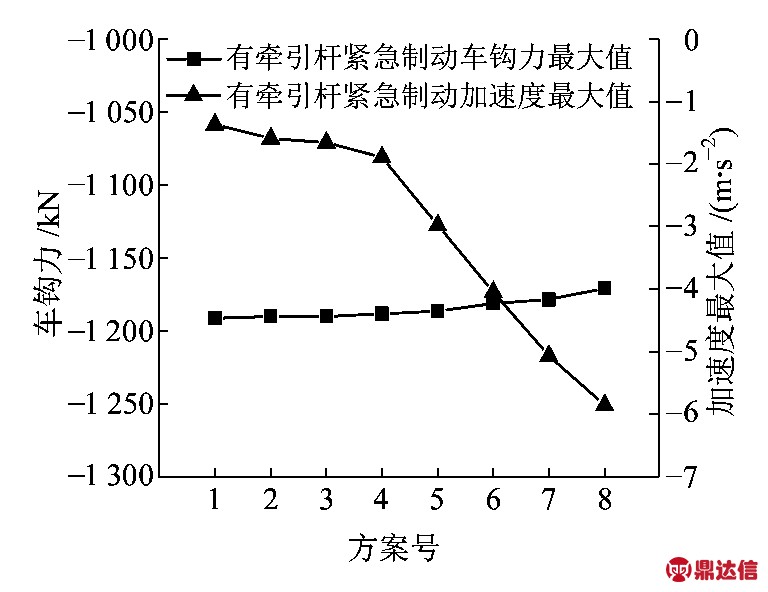

在列车仿真计算中,调整式(7)中加载曲线上位于BC段内的刚度kup和阻尼cup值,设计成8种计算方案,同时保持其余各段参数值不变。各种设计方案的缓冲器局部特性曲线如图12所示。设计的8种方案保证其B、C两点间阻抗力差值不变,仅将C点调整到C′点位置,达到减小B、C两点间压缩量、增大过渡段阻抗特性的目的,分析过渡区段局部阻抗特性变化对纵向冲动的影响。仿真计算机车速度为70km/h时紧急制动。仿真结果如图13所示。

图12 调整B、C两点间压缩量的部分设计方案

图13 调整B、C两点间压缩量计算方案仿真结果

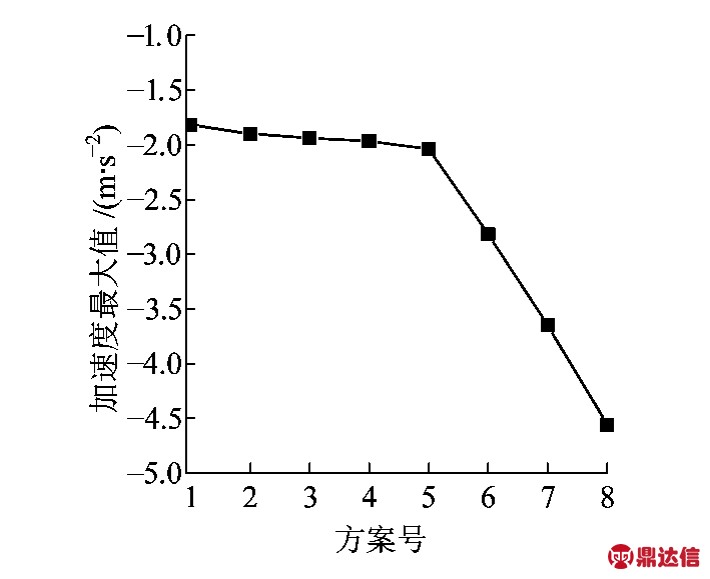

图13中方案1的车钩力最大值-1 224.1kN大于方案8的-1 194.7kN,车钩力最大值(压钩力)逐渐变小,但变化幅度很小,仅为29.4kN。加速度最大值由-1.83m·s-2增大到-5.86m·s-2,加速度绝对值增大明显。加速度增大的原因为:在1~8方案中逐步缩短B、C两点间的压缩量后,相同的冲击条件下,缓冲器压缩经过该段的时间变短,造成在某一时刻,第i车缓冲器压缩量正好位于过渡段上,而第i+1车的压缩量已超过此区段,进入稳定区间段,使得相邻两车出现了较大的车钩力差,进而产生了过大的加速度。仿真结果表明缩短BC过渡段间的压缩量对紧急制动工况的车钩力影响较小,对加速度影响较大。为了进一步分析过渡段B、C两点间的阻抗力差对加速度的影响,将计算方案调整为如图14所示。在保证B、C两点间压缩量不变的条件下,仅改变B点与C点间的阻抗力差。仿真结果如图15所示。从图15可以看出,加速度绝对值随着B、C两点间阻抗力差值的增大而逐渐增加,且B、C两点间的阻抗力差值越大,加速度绝对值增大越明显(如方案5到方案8)。由此说明过渡段B、C两点间的压缩量和其间的阻抗力差是影响加速度变大的主要因素。

图14 调整B、C两点间阻抗力差的部分设计方案

图15 调整B、C两点间阻抗力差计算方案仿真结果

仿真结果表明,在紧急制动工况下,增大过渡段阻抗特性(即缩短过渡段B、C两点间的压缩量或增大两点间的阻抗力差值),将使车钩力有所减小,但加速度绝对值(负值)逐渐增大,会给列车纵向性能造成不利的影响,不利于改善列车的纵向冲动。为改善列车的纵向冲动,缓冲器设计中应适当降低该段阻抗特性,即增大过渡段B、C两点间的压缩量或降低两点间的阻抗力差值。

2.3 稳定区段阻抗特性变化对纵向冲动的影响

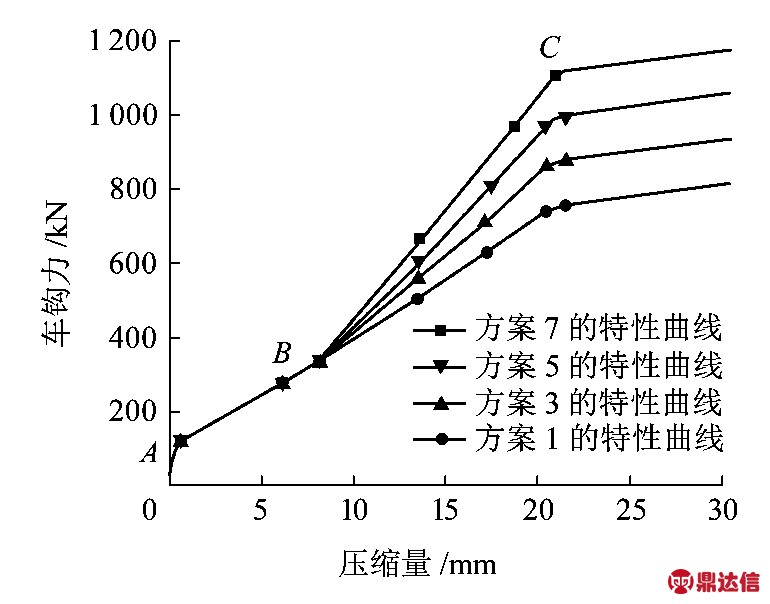

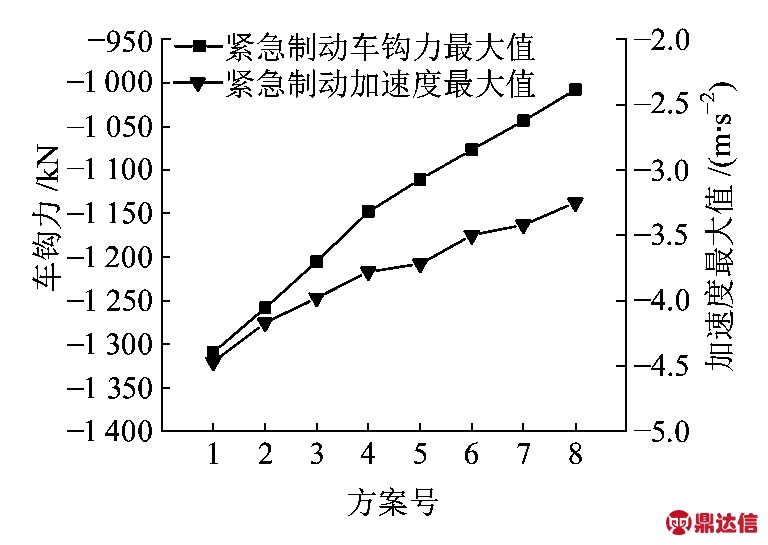

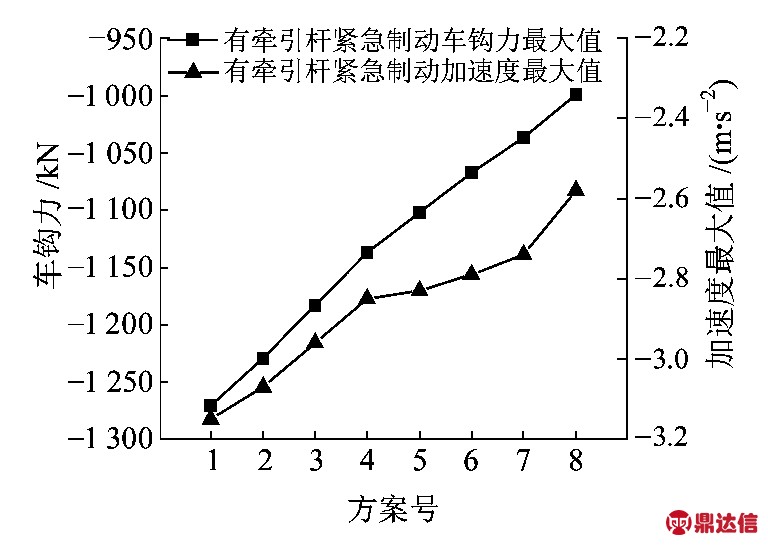

将式(7)中加载曲线CD段内的刚度kup和阻尼cup分别调整为不同值,设计成8种计算方案。设计的8种计算方案保证缓冲器特性刚度和阻尼均逐渐减小,同时保持其余各段参数值不变。生成的部分计算方案如图16所示。仿真计算工况为机车速度70km/h时紧急制动。各种方案依次进行仿真计算后,仿真计算输出的车钩力和加速度最大值如图17所示。

图16 调整CD段的部分设计方案

图17 调整CD段计算方案仿真结果

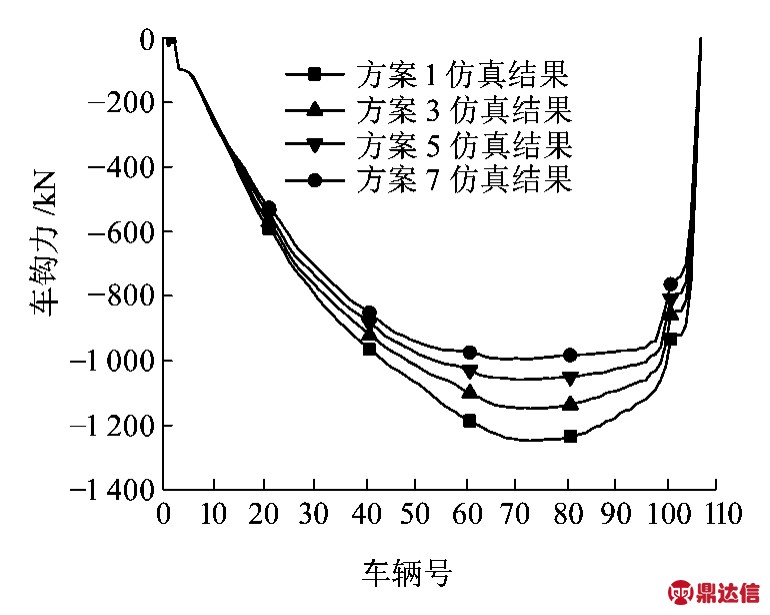

从图17可以看出,逐渐减小CD稳定段阻抗特性后,车钩力和加速度绝对值均明显变小。如方案1到方案8的车钩力最大值(压钩力)由-1 309.8kN减小到-1 008.2kN。同时加速度绝对值(负值)也从|-4.47|m·s-2减小到|-3.15|m·s-2。结果表明适当降低该区间的阻抗特性,能有效降低车钩力和加速度,缓和列车的纵向冲动。图18给出了仿真计算输出的车钩力最大值沿车长分布情况。从图18可以看出8种计算方案的车钩力最大值(压钩力)逐渐减小。分析其原因,适当降低CD段的刚度和阻尼后,使得缓冲器稳定区段的阻抗特性变软,在同样的冲击条件下,缓冲器压缩量变大,从而增大了特性曲线包围的面积,使缓冲器吸收的能量增多,减小了车钩力最大值,改善了列车的纵向冲动。但过度减小该区段阻抗特性,容易使缓冲器出现压死现象。由此可知,在缓冲器设计过程中适当降低该段刚度和阻尼,将会有效降低列车运行时的纵向冲动。

图18 车钩力最大值沿车长分布图

对比上述三段阻抗特性的仿真结果可知,缓冲器加载曲线上不同区段的阻抗特性对列车纵向冲动影响不尽相同。缓冲器CD稳定段阻抗特性对其影响最大,而初压力和BC过渡段对其影响较小。适当降低稳定段阻抗特性能有效降低列车运行时的纵向冲动。适当增大初压力和BC过渡段阻抗特性虽然车钩力有所减小,但会使加速度变大,给列车纵向动力学性能造成不利影响。

2.4 安装牵引杆条件下缓冲器分段阻抗特性对列车纵向冲动的影响

采用牵引杆装置替代部分车钩是国内外重载列车降低车钩力的措施之一,针对我国大秦线重载列车安装牵引杆装置的特点,在此分析安装牵引杆装置列车的纵向冲动情况。计算中3辆车为一组,每组内部车辆之间使用牵引杆连接,组与组之间采用普通车钩连接。将上文中给出的初压力、过渡段和稳定段部分设计方案重新进行仿真。机车速度为70km/h时紧急制动,计算结果如图19~图21所示。由图可知,图19和图20中车钩力(压钩力)逐渐减小,加速度绝对值(负值)逐渐增大。图21中车钩力和加速度绝对值均呈逐渐减小趋势。仿真结果表明,在有无牵引杆两种情况下仿真输出的车钩力和加速度的变化趋势一致,且在同一计算方案下,由于牵引杆的作用使得车钩力和加速度绝对值均小于未装牵引杆情况。

图19 有牵引杆情况不同初压力仿真结果

图20 有牵引杆情况缩短BC间压缩量计算方案仿真结果图

图21 有牵引杆情况调整CD段计算方案仿真结果

3 结论

本文利用重载列车纵向动力学仿真系统,建立非线性缓冲器模型,分析紧急制动工况下缓冲器初压力、过渡区段和稳定区段阻抗特性变化对重载万吨列车纵向冲动影响的规律,得出以下结论:

(1)缓冲器稳定区段阻抗特性对列车纵向冲动影响最大,而初压力和过渡区段对其影响较小。适当降低缓冲器稳定区段的阻抗特性,能有效减小列车的车钩力和加速度,降低重载列车运行时的纵向冲动。但过度减小该区段阻抗特性,容易使缓冲器出现压死现象。

(2)增大缓冲器初压力和过渡段阻抗特性(即减小过渡段B、C两点间的压缩行程或增大两点间的阻抗力差值),虽然车钩力有逐渐减小趋势,有助于改善列车的纵向冲动,但同时会使加速度变大,恶化了列车整体纵向动力学性能,并且过大的初压力会使前部车辆出现反复震荡。

(3)在安装牵引杆情况下缓冲器各区段阻抗特性变化对列车纵向冲动的影响规律与未安装牵引杆情况基本相同。

(4)设计缓冲器时,从降低列车纵向冲动角度出发,应将缓冲器初压力设定在200kN以下较为合理,并且适当地降低过渡段与稳定段的阻抗特性,但这可能会造成缓冲器的容量不足,不利于重载列车的调车冲击工况。因此,为了兼顾列车运行和调车冲击工况,缓冲器设计时还应进一步结合缓冲器的容量,在满足某一容量的前提下,尽量降低各区段阻抗特性,以改善列车运行时的纵向动力学性