摘 要:气动力敏机械手指是利用气压测微技术和气膜柔性承载技术,将触觉传感器和普通机械手结合为一体,实现对工件无损伤抓取。测力系统是气动力敏机械手指在线实时检测接触力,研究测力系统的动态性能对检测控制系统的设计具有重要意义。介绍了气动力敏机械手指的结构及工作原理,推导了测力系统的传递函数,给出气膜承载力和刚度的计算方法,并采用MATLAB软件分析了测力系统的动态性能。结论为气动力敏机械手指测力系统的设计提供了理论基础。

关键词:气动力敏机械手指;气压测微;传递函数;气膜承载力

引言

机械手的软抓取功能是指机械手能够根据被抓取工件的形状、质量等因素,采取合适的抓取力,在使被抓取工件尽可能变形小的情况下将工件抓起[1-3],因此,就需要机械手能够自动感知抓取力的大小。气动力敏机械手指测力系统是在线实时检测气动力敏机械手指与工件接触力的大小,接触力信号经过控制单元处理后传送给驱动单元进行输出力伺服控制, 进而实现气动力敏机械手指能够对易碎、易变形工件进行无损伤的抓取。为此就需要测力系统在抓取工作的过程中满足一定的动态性能指标。如果测力系统稳定性差、对接触力输入信号响应缓慢,则会导致驱动单元输

出抓取力波动,引起气动力敏机械手指对工件表面造成破坏。相反,测力系统稳定性好,对接触力输入信号响应迅速达到稳定状态,则驱动单元输出的抓取力能得到很好的控制,实现气动力敏手指对工件无损伤的抓取[4]。

1 气动力敏机械手指介绍

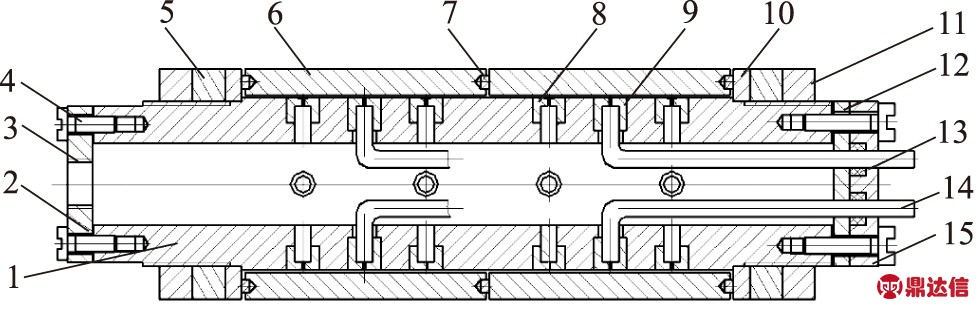

所研制的气动力敏机械手指的结构如图1所示,两段辊环套装在芯轴上,辊环两端采用挡环进行定位,挡环采用定位螺母和锁紧螺母进行定位与紧固,为防止出现出气阻塞现象,辊环上装有薄壁铜片。芯轴上装有出气喷嘴和检测喷嘴,检测喷嘴通过气压管连接外部压差传感器,芯轴的一端采用端盖上开有螺纹孔连接供气接头,另一端采用内外密封端盖用于气压管的引出。

1.芯轴 2.密封垫片 3.密封端盖 4.螺钉 5.定位螺母 6.辊环 7.薄壁铜片 8.出气喷嘴 9.检测喷嘴 10.挡环 11.紧固螺母 12.密封内端盖 13.密封圈 14.气压管 15.密封外端盖

图1 气动力敏机械手指结构

工作时,芯轴内部通入压缩空气,气体经出气喷嘴将辊环浮起。当辊环与工件接触时,辊环在接触力作用下上下移动,使辊环和芯轴间气膜形成偏心。上端区域压力高,下端区域压力低的环形压力分布工作气膜对辊环形成向上的气动作用力,该作用力与辊环接触力平衡,使气膜承载处于动态平衡状态。检测喷嘴检测最高外表面和最低外表面的压差,实现了气动测微[5],该压差的大小与接触力为正相关关系。由于采用两段辊环式结构,通过检测出压差的大小,进而可以确定气动力敏机械手指接触力的大小及接触部位。测力系统主要是由辊环、出气喷嘴、气膜、芯轴、连接压差传感器的气压管等零件组成。测力系统示意图如图2所示,此测力系统可以分为三个环节,分别为辊环-偏心量环节、偏心量-测点压力环节、气压管环节。

2 测力系统传递函数的建立

2.1 辊环-偏心量环节

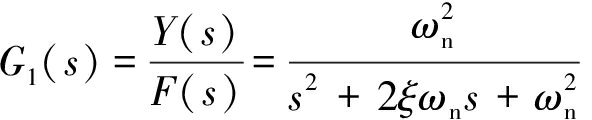

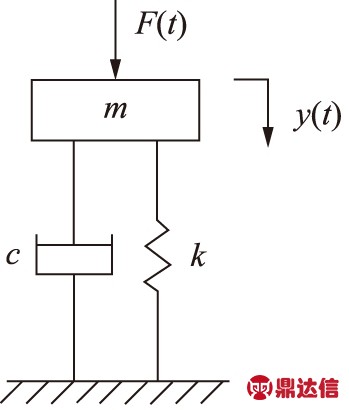

气动力敏机械手指抓取工件时,辊环在抓取力F(t) 的作用下产生偏心量y(t)。将辊环的质量简化等效为集中质量m,将辊环与芯轴间的气膜简化等效为一根弹簧,弹簧刚度为k, 辊环与周围部件具有摩擦作用, 可以将摩擦阻力简化等效为一个阻尼器c。 因此,辊环-偏心量环节相当于一个弹簧质量系统[6],如图3所示。以作用在辊环与工件的接触力F(t)作为输入,辊环偏心量y(t)作为输出,则根据牛顿第二定律可以列出测力系统的动力学平衡方程为:

1.压差传感器 2.气压管 3.芯轴 4.辊环 5.气膜

图2 测力系统示意图

(1)

图3 弹簧质量系统

由式(1)知:辊环-偏心量环节系统微分方程是二阶振动环节,其传递函数为:

(2)

式中, ωn—— 无阻尼固有频率![]()

ξ —— 阻尼比![]()

2.2 偏心量-测点压力环节

参见图2,设辊环的偏心量为y(t),检测喷嘴测点压力为p(t),p=p(y)的传递函数为G2(s)。辊环振动使气膜压力随之变化,压力变化量Δp由偏心量引起的压力变化量pR、偏心变化速度dy/dt引起的压力变化量pi组成。pR为实部,pi为虚部。微分方程为:

(3)

则传递函数为:

(4)

式中, ps —— 供气压力,MPa

h —— 气膜厚度,mm

ω —— 扰动频率

扰动频率ω是气动力敏机械手指抓取工件时输出力的变化频率,取决于力控系统的稳定性以及外界振动因素的影响,随着时间变化。为了研究方便,当pi/pR>10-3时,可以对传递函数式(4)简化得[7]:

(5)

2.3 气压管环节

测点压力p(t)信号通过气压管传送给压差传感器。测点压力不变时,空气静止,气管两端压力相等。当测点压力变化Δp时,由于压力波在气管中的传递速度很快,管路较短,为简化分析,压力变化所引起的时间延滞可以忽略不计,则其传递函数为:

G3(s)=1

(6)

气动力敏机械手指测力系统是由上述3个环节组成的开环系统,以作用在辊环上的力F(t)为输入,以压差传感器检测压力p(t)为输出,则测力系统的总传递函数为:

G(s)=G1(s)G2(s)G3(s)

(7)

由测力系统总传递函数式(7)分析知:气动力敏机械手指的测力系统由二阶系统和比例环节组成。二阶系统动态性能良好,则测力系统的动态性能也是良好的。因此,本研究只对气动力敏机械手指测力系统的二阶环节进行仿真分析其动态性能。

3 气膜承载力及刚度的计算

3.1 气膜承载力的计算

推导的辊环与芯轴间的气膜压力场的雷诺方程为:

(8)

所设计的气动力敏机械手指每段辊环都采用双排4个出气喷嘴进行供气,每1个出气喷嘴所形成的气膜区域都相同,气膜展开后都是规则的矩形。为此只分析1个出气喷嘴所对应的气膜区域。则1个出气喷嘴对应的气膜区域展开如图4所示。x为芯轴的轴向方向,y为气膜的厚度方向,z为芯轴的圆周方向。

气体通过节流孔流进该气膜内的流量Win可以由下式给出:

(9)

式中, d —— 节流孔直径,mm

cd —— 流量系数

ps —— 供气压力,MPa

ψ —— 节流孔流出速度系数

图4 一个出气喷嘴区域气膜展开

根据长方形平行间隙中的黏性流动公式可以得到该气膜流出的气体流量公式为:

(10)

在气动力敏机械手指的设计过程中,给出检测间隙、气膜的结构尺寸、供气压力ps及节流孔直径d,可由式(8)~式(10)求出1个出气喷嘴出口压力pd及此压力下对应的1个气膜内气体压力p分布[8]。将该气膜压力场内的压力p沿气膜区域进行积分,可以得到此气膜区域的承载力为:

(11)

式中, pa —— 大气压力,MPa

根据上述计算方法,进而求出一段辊环整体气膜的承载力为:

(12)

式中, θi —— 第i个出气喷嘴的方位角

3.2 气膜刚度的计算

气膜刚度表示气膜厚度发生变化时引起的承载力变化的大小,由此可得气膜的刚度为:

(13)

由于并不能直接写出气膜压力分布p关于辊环偏移量e的显示表达式,所以也就不能从式(13)出发计算气膜刚度。在实际设计计算的过程中气膜刚度的表示都是用差分形式代替微分形式[9]:

(14)

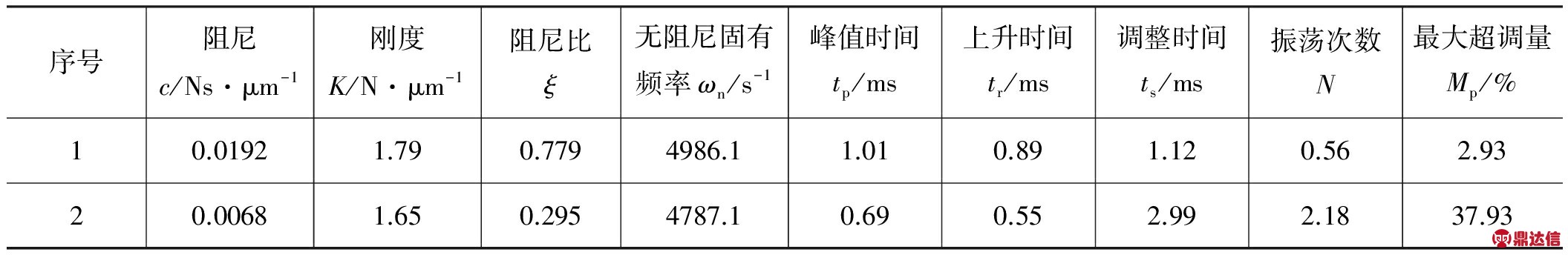

表1 动态性能指标

4 仿真分析

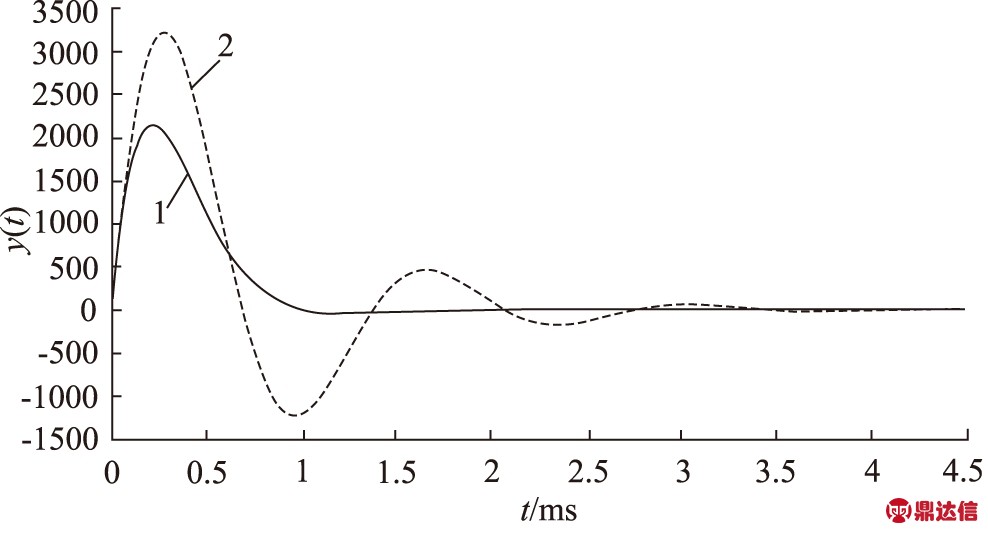

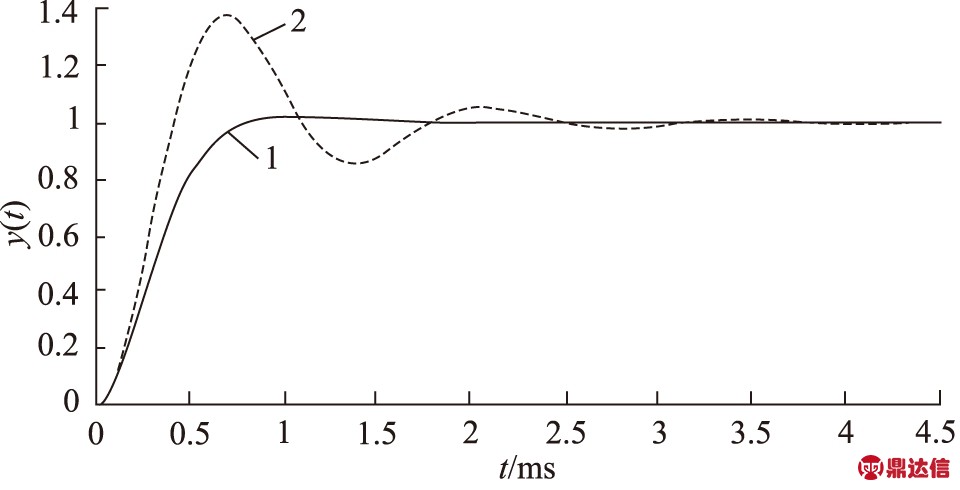

本研究中建立的气动力敏机械手指的数学模型的设计变量参数为:辊环的直径D为26 mm,辊环的宽度L1为30 mm,气源供气压力ps为0.35 MPa,气膜的厚度h0为30 μm,压缩空气的黏度为1.833×10-5 N·s/m2,出气喷嘴节流孔直径d为0.3 mm。对辊环偏心率ε为0.5和偏心率ε为0.25两种情况进行仿真分析其动态性能,分别用序号1和2进行表示。计算出测力系统的动态性能指标,参见表1,利用MATLAB分别仿真求出测气动力敏机械手指在欠阻尼状态下测力系统的单位脉冲响应如图5所示和单位阶跃响应如图6所示。

图5 单位脉冲响应

图6 单位阶跃响应

(1) 从图5和图6中可以看出,气动力敏机械手指的动态性能与系统的阻尼和气膜刚度有关;

(2) 由于系统的固有频率高,达到103数量级,欠阻尼系统的单位脉冲和单位阶跃响应速度非常快,达到稳态只需几毫秒;

(3) 表1中的数据表明:1组的调整量比2组的调整量小的多。在相同的设计参数和节流孔的情况下,气动力敏机械手指测力系统的动态性能也是有差别的。调整辊环偏心率,可以很好的改变测力系统的动态性能;

(4) 由参考文献[10]知:当系统的阻尼比ξ为0.4~0.8 之间,系统有一个振荡特性适度、超调量合适、持续时间短的过渡过程,故1组的阻尼比较为合适。

5 结论

(1) 介绍了气动力敏机械手指的结构及其工作原理,建立了测力系统机械动力学模型,推导了测力系统各个环节的传递函数,由此得出了测力系统总传递函数,并给出了气膜承载力及其刚度的计算方法;

(2) 仿真分析了测力系统在欠阻尼状态下单位脉冲响应和单位阶跃响应,得到了重要结论:设计的气动力敏机械手指在单位阶跃或单位脉冲作用下,测力系统在极短时间内就衰减到稳定状态,说明气动力敏机械手指动态性能良好,满足工作要求。