摘要:在基于精密电控台与视觉识别为一体的基础上,针对微小器件吸附式微夹持器的特点和微小零件在装配中需要满足的高质量和高效率要求,进行了微小器件吸附式夹持器的研究以及在装配过程中的受力分析,比较不同材料吸附式微夹持器的可应用度,并根据运动过程中加速度、减速度对零件在吸附头上引起的零件窜动量,对吸附力进行可行性分析及对CCD视野识别的影响分析。通过理论分析得出合理的结构,通过实验验证所设计的吸附式微夹持器可以满足装配要求。

关键词:吸附式微夹持器;智能识别;吸附力

1 引言

随着科技的进步,宏微领域已得到科研工作者越来越多的重视,而对于微小器件的装配,主要方法是佩戴传统的光学眼镜进行装配。在现代工业制造中,装配工作量约占制造工作量的 45%,装配费用占制造总费用的20%-30%或更高[1]。目前微小件的装配可分为两个主要研究方向:一是批量、并行微装配技术;二是基于微操作机器人技术的直接、串行机器人微装配技术[2]。针对平板类的微小器件,主要采用精密电控台、视觉识别、微操作器和微传感等关键技术,串行完成诸如微器件的抓取、搬运、调整和连接等子任务,实现串行操作和装配。串行操作和装配生产率低,但可实现三维复杂结构微小型系统的装配,故得到越来越多研究人员的关注。目前,国内外机器人微装配系统的研究主要集中于精密微机器人、微操作器、显微视觉伺服系统、装配微力/力矩反馈、图像处理及精确对位等关键技术的研究[3],并在此基础上针对具体的微小型系统配置机器人装配系统。

微夹持器是微小件装配机器人的重要组成部分,在微机电系统、生物工程和精密光学工程等领域有着重要作用[4]。而其中的真空吸附式微夹持器在对微小平板类零件的“拾取—运动—释放”类装配中具有独特的优势。本文主要对真空吸附式零件运动过程的受力分析进行研究,并分析了在装配过程中可控因素和吸附力对装配的影响。

2 微装配的总体结构

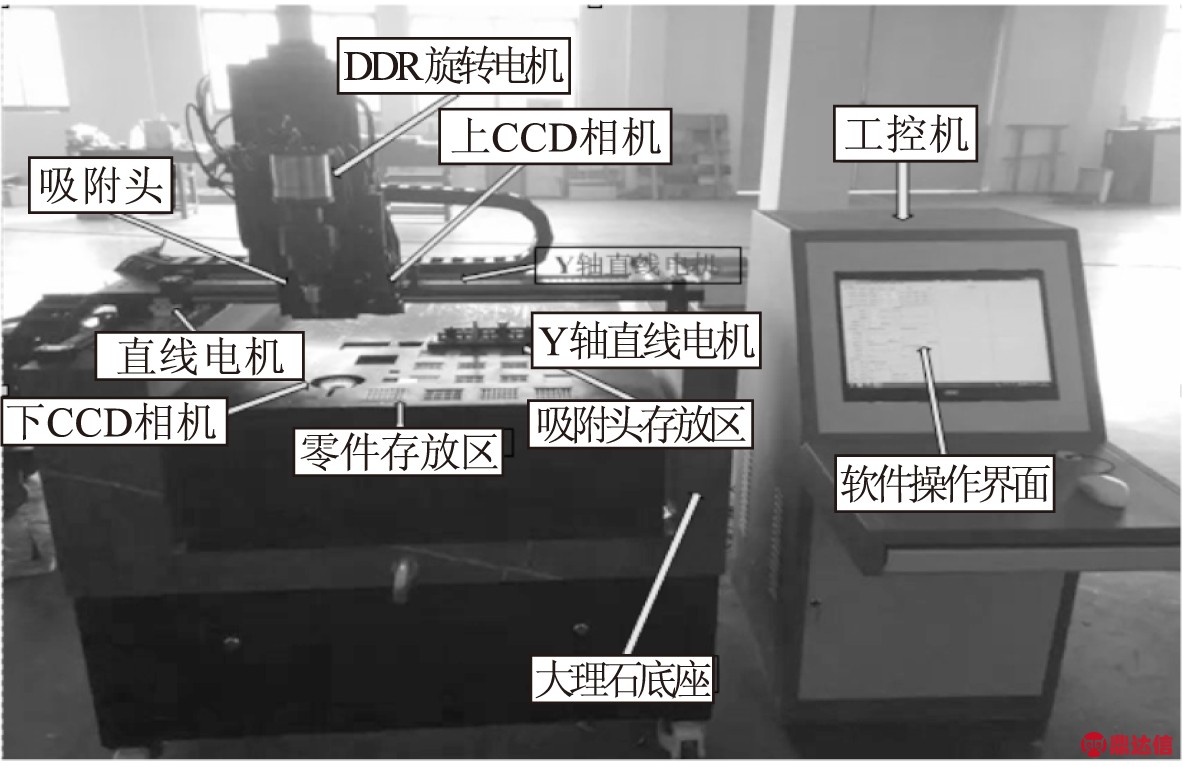

实际样机见图1。

图1 实际样机

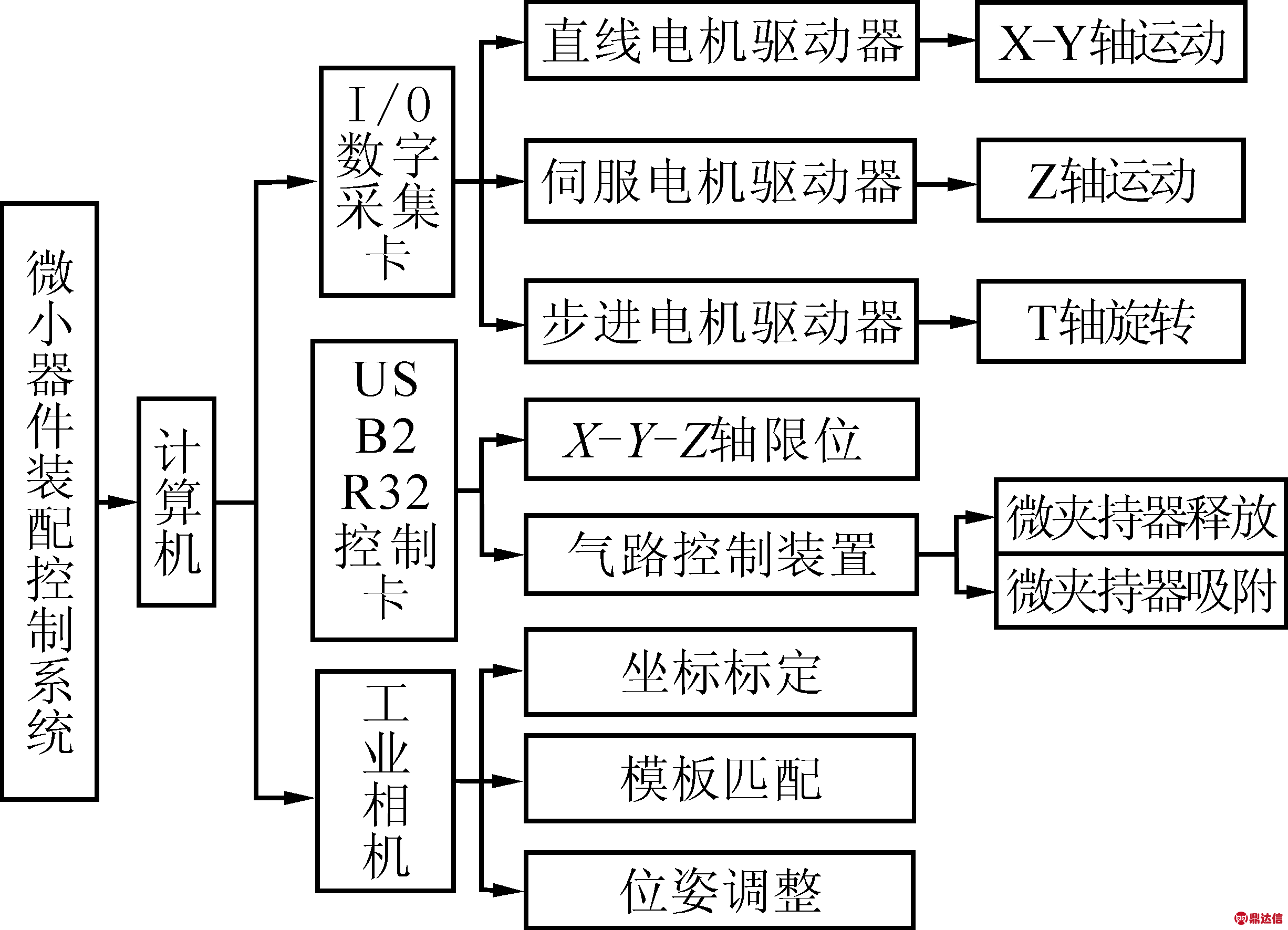

设计的微装配平台主要由软件和硬件组成。硬件主要完成装配任务的定位、抓起、夹紧、搬运、释放和拍照等动作;软件主要完成对硬件数据的接受和发出数据控制硬件。其中样机的控制过程主要是由计算机控制工业相机和数字采集卡实现,数据采集卡发送信号控制电机驱动器以及控制阀等完成各个轴的插补运行以及零件的吸附和释放,主要分布见图2。软件方面是通过Visual C++6.0编写一个MFC控制项目,通过通讯协议与数据采集卡进行通讯,能够在计算机屏幕上显示各种硬件的信号变化。

图2 样机控制系统图

3 吸附式微夹持器

目前,吸附式微夹持器根据驱动种类可分为真空吸附式微夹持器、电磁吸附式微夹持器、液体吸附式微夹持器和静电吸附式微夹持器等[5]。针对平板类零件,真空吸附式微夹持器具有结构简单、抗干扰性强、灵活性好、经济性好和易模块化等特点。根据项目需要设计的真空吸附式微夹持器采用真空吸附的原理,通过真空发生器在气路中产生真空,在真空吸附头处产生压力差,最后通过控制系统控制吸附力的大小和方向以满足对操作对象的吸取和释放要求。

3.1 真空吸附原理

真空吸附原理是通过真空发生器在气路内产生真空,通过压力差产生的吸附力来吸取零件[6]。本文通过上位机软件发送信号控制下位机电路,通过对相应阀的控制,实现执行器末端吸附力大小和方向的调控。

真空吸附式微夹持器真空回路原理见图3。其中气源为ZBM-0.1/8型空气压缩机,产生高压空气供给真空发生器,真空发生器选用的是SMC真空发生器ZH07B,其中能产生的最大真空度为-88kPa。当电磁阀1开启、电磁阀2关闭时,合适压力的气流通过真空发生器产生负压,使真空吸附头产生吸附力。当电磁阀1关闭、电磁阀2打开时,气源通过速度阀控制产生正压,释放零件。

图3 气路原理

3.2 真空吸附头

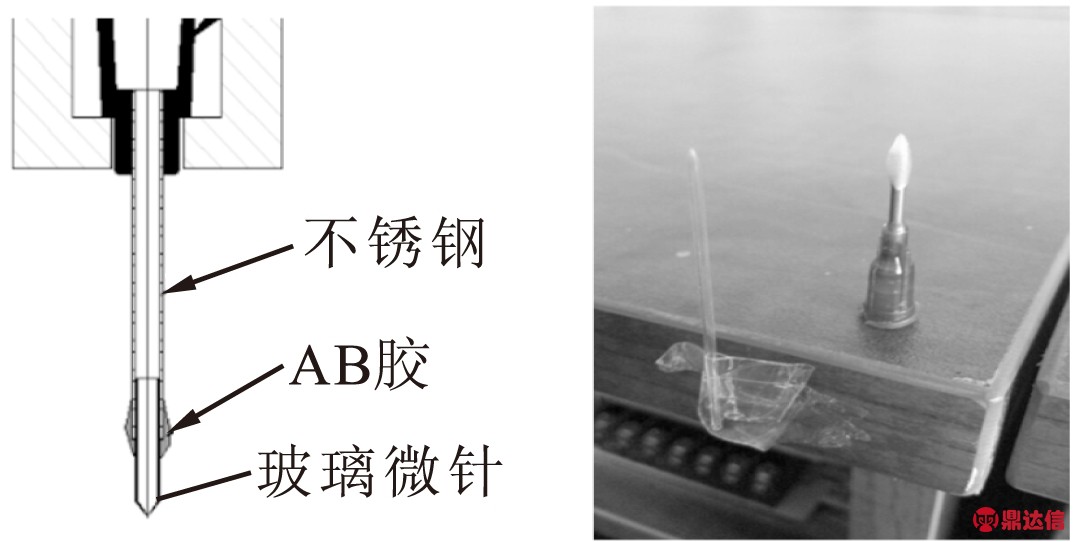

对于稍大一点的零件通常依靠吸附盘来吸附零件,能够保持较好的气密性和较大的摩擦系数。对于微小零件,大部分尺寸都在5mm以下,由于微尺寸的吸附盘难加工以及成本问题,本文选用普通针尖进行研究,以满足成本和效率的要求。

如图4所示,吸附头机械结构主要采用不锈钢材料,对于内径为几十微米至几百微米的吸附头,主要采用普通注射针头。吸附头价格便宜、结构性好,相对于微小零件的强度和硬度都能满足要求,对微小零件的吸附和释放过程中产生的范德华力和一部分静电力很难控制。因其为金属制成,这种针尖很容易带电,在吸附微尺度零件时容易产生较大的干扰。针对更小的零件,内径为100μm以内的针尖就需要图5所示的吸附头,其主要采用玻璃针尖,将玻璃针尖用胶固定在吸附头上。玻璃微针用专门的拉制器拉制,材料选择内径为1mm的硼硅酸玻璃管,然后用旋转磨制法将针尖磨平,拉制的最小内径能达到几微米,能够有效抑制静电力。玻璃材料针尖的最大缺点是易碎,需要在针尖处安装精密的微力传感器,成本高。对于超微小件的装配,采用玻璃微针的针尖是可行的。

图4 吸附头1

图5 吸附头2

4 运动过程中受力分析

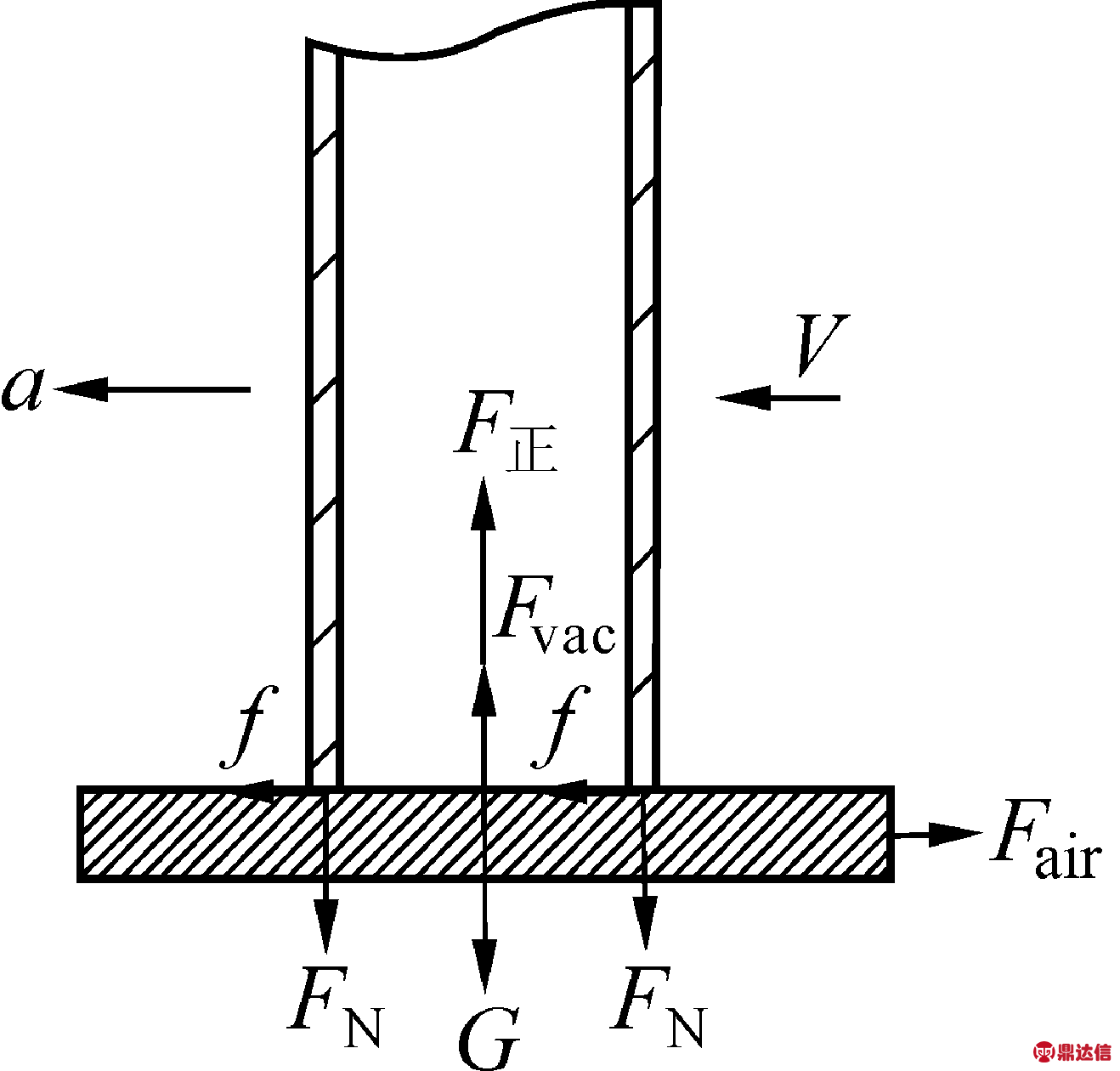

当微小零件被吸附并且运动时,零件主要受到真空吸附头处压差产生的吸附力F正、吸附头与零件之间的粘附力Fvac、空气阻力Fair、重力G、惯性力Fa和针尖与零件之间的压力FN。吸附起微小件后加速运动的受力分析见图6。

图6 运动中零件受力图

保证零件在运动过程中不窜动的条件为

f-Fair≥ma

(1)

影响针尖与零件的摩擦力f的主要因素是针头与零件间的摩擦系数和压力,而摩擦力直接影响运动过程中零件的窜动量,理想情况下是保证零件在运动过程中窜动量为零。其中摩擦力为

f=μFN

(2)

式中,μ为摩擦系数;FN为零件和针尖之间的压力。

针尖与零件之间的压力FN为

FN=F正+Fvac-G

(3)

真空执行器末端吸管的作用力为

F正=AΔp

(4)

式中,A为吸附头尖端内孔面积;Δp为吸附头尖端压强差。

空气阻力[7]指空气对运动物体的阻碍力,是运动物体受到空气的弹力而产生,有

(5)

式中,C为空气阻力系数;ρ为空气密度;s为迎风面积;V为物体与空气的相对速度。

当零件尺寸相对较大时,粘附力远小于重力惯性力等其他力,粘附力可忽略不计。当物体尺寸缩小到小于100μm时,重力和惯性力不再起主要作用,取而代之的是因尺度效应引起的各种粘附力,如范德华力、静电力等[8]。

范德华力可分为三部分:取向力、感应力和色散力,各部分都有与距离六次幂成反比的相互作用自由能(1/r6),其作用距离大约在300-500pm范围内,因此分子稍远离时,分子间力骤然减弱。两个平滑的、无限的平板间的每单位范德华力P为[9]

P=A/6πD3 (D≤10nm)

(6)

P=B/D4 (D>10nm)

(7)

式中,D为平板间距离;A和B分别为近程和远程范德华力的Hmakaer常数,取决于材料表面性质及介质。

由于大部分零件的粗糙度Ra≥50nm,所以很难保证吸附头与平板零件的距离在10nm以内,因此吸附头与零件的范德华力为

F范=SP

(8)

式中,S为吸附头与零件接触面积;P为单位面积范德华力。

静电力又称库仑力,是存在于带电分子或粒子之间的作用力,其大小与距离的平方成反比。在微电子机械系统中,静电力在间距小于0.1μm时最为重要,而在距离增大到10μm时,仍有显著影响。

静电力为

(9)

式中,r为两物体间的距离;q1、q2为两物体的带电量;ε0为介电常数。

将式(1)-式(8)进行整理,当吸附头的内径R一定时,速度加速度及其他参数已知的条件下,要想在运动过程中零件不发生窜动,最大零件质量m可表示为

式中,μ为零件与吸附头的摩擦因数;a为加速度;g为重力加速度;R为吸附头内直径;Δp为吸附头压强差;B为远程范德华力的Hmakaer常数;S为吸附头与零件接触面积;r为吸附头与零件间距离;q1、q2为吸附头与零件的带电量;ε0为介电常数;C为空气阻力系数;ρ为空气密度;s为迎风面积;V为物体与空气的相对速度。

5 试验分析

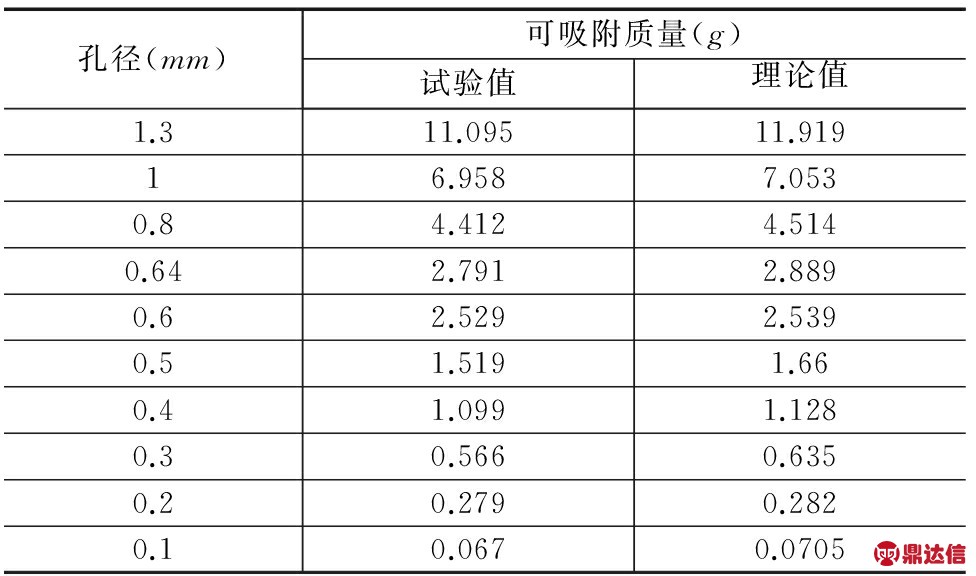

采用10种不同内径的针尖对吸附头进行吸附力试验。其中压力控制阀设定为0.35MPa,吸附的主要零件是叠加在一起的不同规格的硅钢片和砝码,各个片的重量采用JM3003电子计数天平测量,结果可精确到1mg。

以硅钢片为量块,测试吸附头的最大吸附力。主要操作步骤为:

①首先计算理论吸附力,其中真空发生器能产生的最大真空度为-88MPa,有

(10)式中,mmax为可吸附硅钢片的最大质量;g=9.8kg/N;Fmax为吸附头能够吸起的最大力;P为最大真空度;r为针尖的内孔直径。

②根据不同的最大理论吸附质量,选择单个或多个硅钢片,多次选择硅钢片,直到找到最接近理想临界值的吸附质量。

③如表1所示,记录数据并进行总结。

表1 吸附力试验数据

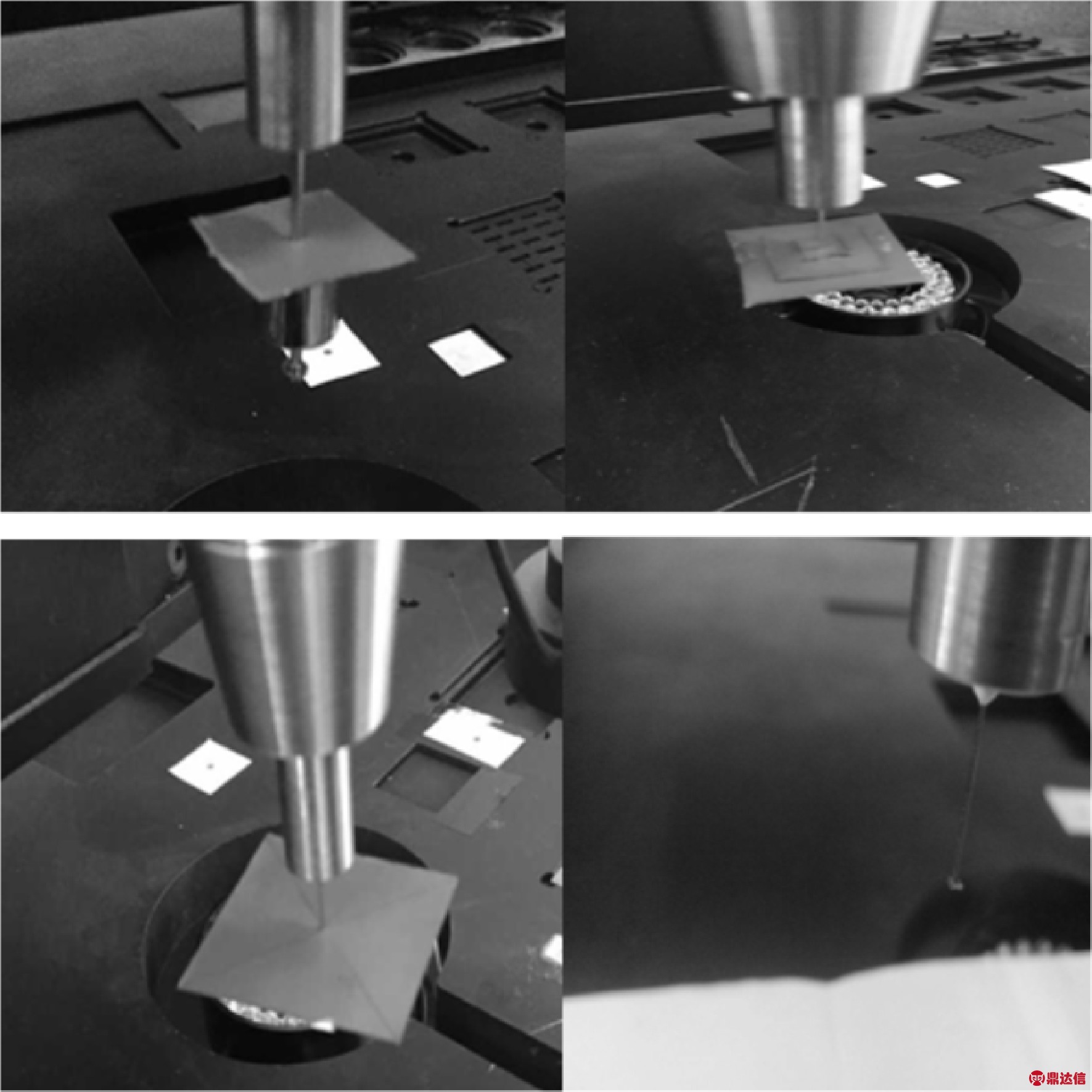

从表1数据可以看出试验值总是略小于理论值,主要原因有:真空发生器达不到给定的最大真空度-88MPa;吸附头和零件不能保证绝对的气密性,会影响吸附的准确性;试验有一定的理论误差。通过大量试验可验证这类吸附头具有稳定吸附的特性(见图7)。

图7 成功吸附试验

相对于其他几种力,当吸附头内径大于100μm时,由整个气路系统产生的真空吸附力和重力占针头与零件之间压力的90%以上。因此,选择合适的吸附头和零件质量是保证稳定吸附和释放的条件,也是保证在运动过程中零件不发生窜动的前提。

当吸附头吸附起零件后,零件从起始位置到目标位置运动的过程中,如果吸附力太小、位移台的加速度太大或者零件太重,在运动过程中零件会发生窜动甚至脱落,影响CCD的识别和装配精度。图8为图像识别系统界面,零件窜动对图像识别的影响见图9。当零件的图像不能完全显示在视野中时,会对零件的智能识别产生不精确的影响。目前最快的直线电机驱动进给直线速度超过3m/s,加速度可以到达30g[10],如果加速度选择过大,窜动量就会影响到智能识别系统。因此,选择合适的加速度和合适孔径的吸附头是提高装配精度的关键,经试验验证,在合理的参数下运动,窜动量极微小,可以满足装配要求。

图8 视觉识别界面

图9 零件窜动对CCD识别的影响

6 结语

针对微小型零件的操作采用真空吸附式微夹持器,对零件的运动过程进行了理论研究,并分析了影响装配精度的因素,通过试验验证了所应用的吸附式微夹持器是可行的,为微小零件的高精度、高稳定性装配提供了可靠的理论和试验基础。