摘要:为解决通信卫星真空热试验中有效载荷的部分测试电缆工作温度超出正常区间导致电缆相位特性发生极大跃变的问题,文章设计了一种新型电缆控温方法,实现了测试电缆在真空低温复杂环境下的集中控温。在某新一代通信卫星真空热试验中,应用该集中控温方法后测试电缆网的温度被严格控制在40 ℃±5 ℃,单根电缆沿路径的温度差异被控制在±3 ℃之内,满足了星上有效载荷的时序和相位要求,提高了地面测试的准确性。

关键词:航天器;真空热试验;测试电缆;真空低温环境;集中控温

0 引言

为提高通信卫星真空热试验的测试覆盖性,需要在试验中对卫星有效载荷进行大量的性能测试,验证卫星各分系统的在轨工作状态是否能满足要求[1]。以往通信卫星有效载荷测试不涉及相位,对电缆的控温也没有严格的要求。随着航天技术的发展,越来越多的通信卫星对相位测试中电缆的相位稳定性提出较高要求[2-4]:电缆的相位特性表现为其在某一温度区间外会发生极大的跳变[5-6],这就要求热试验时对电缆进行全路径的严格控温。以某大容量通信卫星为例,要求电缆温度严格控制在40 ℃±5 ℃,单根电缆沿路径的温度差异控制在±3 ℃之内,热试验中需要控温的电缆数量多达几十根,每根电缆长10 m左右,单根电缆从地面测试设备进入热试验容器内连接至星上有效载荷,其热背景条件差别很大[1],容器内各电缆不同位置面对的热辐射边界十分复杂。此外,部分星上电缆为带功率发热电缆,传统的包覆多层镀铝膜的被动保温处理手段已不能满足现有的电缆控温要求,势必要设计一种新的电缆控温方法。

本文根据航天器真空热试验的使用环境设计出一种带散热面的电缆集中控温装置,并针对热试验中常用高频电缆SF106-P热模型分析电缆温度的影响因素,结合热试验环境建立整体热模型。分析表明,采用适当的热控手段可以使处于控温装置中的电缆温度被严格控制在要求范围之内。

1 电缆集中控温结构设计

以某新型通信卫星真空热试验为例,需要控温的星上电缆成束经空间环境模拟器穿墙法兰连至卫星对地板上,每个法兰穿20余根电缆。针对电缆集中控温,主要存在以下2个问题:

1)将电缆包覆多层或将其成束放进控温槽体相当于进行被动的保温,仅能将电缆控制在常温范围,不能保证满足其控温要求,对于功率电缆,真空环境下包覆多层还存在过热烧毁的风险。

2)由于热试验中电缆数量多,若放置无序,电缆外界环境和电缆与外界的边界条件以及角系数差别很大,特别是针对某些自身发热的电缆,若将其成束包覆势必影响散热,且各电缆处在不同的温度环境,不能简单地通过控制统一边界来同时调节每一根电缆的温度,必须要将电缆按照一定的规则放置。

结合工程操作便利性,设计一种新的控温装置,该装置分为内、外层2部分,外层表面贴加热片并包覆多层隔热组件;内层安装电缆分隔装置,可使每根电缆分开放置。如图1所示,电缆单根并列布置方式可保证电缆之间没有遮挡,电缆与电缆、电缆与外界的相对关系(角系数)相对固定,边界条件较统一,从结构上保证各条电缆的温度均匀可控。

图1 控温装置横截面

Fig.1 Cross section of the temperature control device

图1中控温装置和顶板组成的密闭空间即为电缆辐射换热环境。电缆所有表面均喷涂高发射率黑漆,增强辐射换热。各连接部位安装隔热装置以减小导热影响,内、外层之间只能通过热辐射进行传热,确保电缆辐射换热环境的温度均匀性。顶板不包覆多层,在带功率电缆发热时可以起散热作用。进行真空热试验时,通过合理调节控温装置的内层以及顶板温度可以将电缆温度控制在较高精度范围内。

2 电缆集中控温热模型及仿真分析

2.1 单根电缆热模型

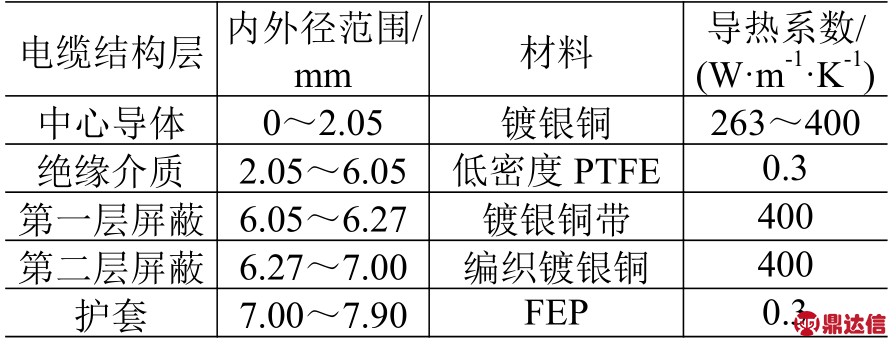

航天器上所用的测试电缆,一般为单芯高频电缆,其结构主要包括中心导体、绝缘介质、屏蔽层、护套4部分[7]。以某直径为7.9mm的典型高频电缆SF106-P为例,其结构组成如图2所示,电缆各层厚度及其物性参数如表1所示。

由于电缆结构较均匀,在轴向上发热情况基本相同,热传递主要发生在径向,且电缆控温目标沿路径的温度差异须控制在±3 ℃范围之内。为简化模型,对单根电缆热模型做如下假设:

图2 SF106-P 电缆结构图

Fig.2 Structural diagram of the cable

表1 SF106-P 电缆结构组成

Table 1 Compositions of the cable structure

1)电缆整体视为无限长圆柱体,电缆横截面关于圆心轴对称;

2)电缆热流只沿径向传递,径向上电缆各层温度为等温层;

3)电缆各层间接触良好;

4)除电缆线芯发热功率随长度变化而变化外,电缆的热阻、热容等其他参数均为恒定;

5)电缆单位时间散发的热量为常数,线芯整体温度一致,不存在温度差。

基于以上假设,电缆温度场可简化为一维温度场模型,根据电缆结构一般采用节点法把电缆剖分为数层,对于单芯电缆,将中心导体即线芯作为热模型起始点,为第1个节点。中心导体产生的热量经过绝缘层、屏蔽层传递到金属护套,因金属护套均温效果好,可作为第2个节点;如果电缆没有金属护套和屏蔽层则以电缆绝缘层外表面为第2个节点。编织镀银铜外表面均温效果好,可作为第3个节点[8-10]。电缆表面作为第4个节点。每一层在任何时刻均满足圆筒壁热流平衡。

假设各材料的导热系数λ为常数,单个圆筒壁沿半径r方向的一维稳态导热微分方程可简化为

将相应的边界条件代入,则通过单层圆筒壁面的导热量为

式中:l为圆筒壁长度,m;q为圆筒壁面热流密度,W/m2;λ为圆筒壁导热系数,W/(m·K);T1、T2为单层圆筒壁面内、外节点温度,K;d1、d2为单层圆筒壁面内、外节点直径,m。

与单层圆筒壁导热一样,运用串联热阻叠加的原则可得到多层圆筒壁的导热量为

式中:T1、T4为圆筒壁第 1、4 节点温度,K;d1、d2、d3、d4为圆筒壁第 1、2、3、4 节点直径,m;λ1、λ2、λ3为圆筒壁第 1、2、3 层导热系数,W/(m·K)。

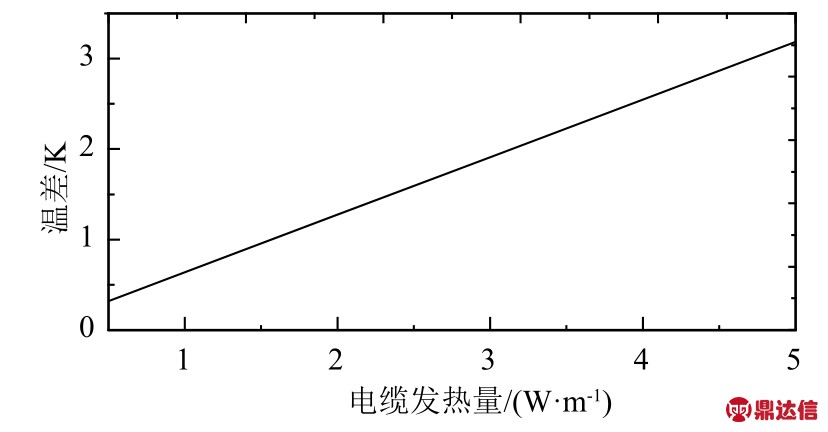

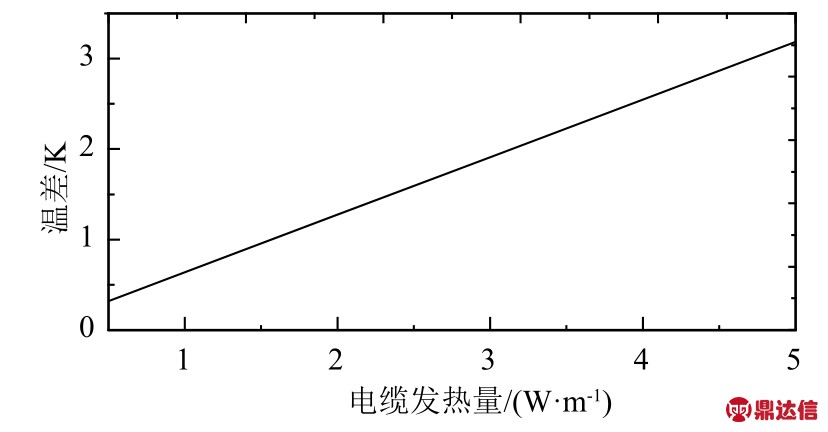

稳态情况下,按照模型假设条件,电缆芯发热量即为通过电缆各层向外的导热量。结合电缆的物性参数,代入式(3),可以得出测试电缆芯和外表面间温差ΔT与电缆芯发热量Φ的关系如图3所示。

图3 SF106-P 电缆内外温差随电缆发热量变化曲线

Fig.3 Temperature difference inside and outside the cable against the heating power

SF106-P热试验工况阶段最大发热量约为0.9 W/m,对应的ΔT约为0.55 K。这一计算结果表明热试验中在电缆表面贴热电偶进行测温,使用测得的电缆表面温度代替电缆芯温度是满足试验精度要求的。

在真空热试验中,电缆主要是通过热辐射与外界进行换热,单根电缆相对于外界几何尺寸很小,且热试验中电缆内外温差很小,在集中控温热模型中可将单根电缆按照集中参数法进行处理。

2.2 电缆集中控温热模型

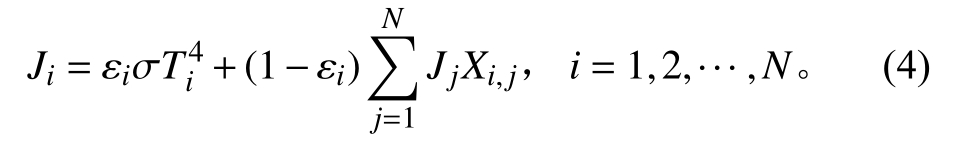

电缆集中控温装置连同内部电缆的热模型可以假设为由N个漫灰表面组成的封闭腔内辐射换热[11],处于其中的某根电缆与外界各表面的有效辐射Ji可表示为

式中:εi为第i表面的发射率;σ为黑体辐射常数;Ti为第i表面的温度,K;Jj为第j表面的有效辐射,W/m2;Xi,j为表面i对表面j的角系数。

电缆表面的辐射传热量与有效辐能流率之间的关系可表示为

式中:Eb=σT4,为黑体辐射,W/m2;J 为电缆表面的有效辐能流率,W/m2;ε为电缆表面发射率;A为单位长度电缆表面积,m2。

将式(4)、(5)组成方程组进行迭代可以求得电缆的温度。可以看出,影响电缆温度的参数除电缆自身发热量外,与电缆所处环境中各表面的温度、发射率、相互之间的角系数均有关系,是复杂的多表面辐射传热。

2.3 电缆集中控温仿真分析

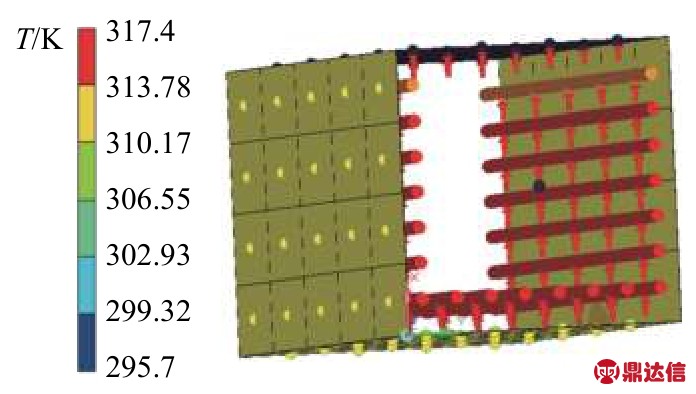

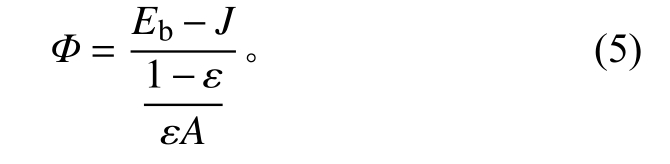

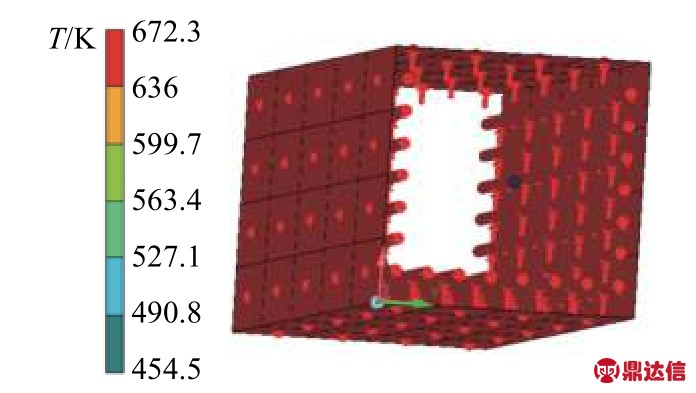

电缆辐射换热关系见式(4),各表面的温度Ti需要通过计算机采用迭代法进行计算[11-12]。本文采用SindaFluint热分析软件对电缆装置及电缆进行仿真计算。为减少计算量,将每根电缆按照集中参数法进行处理,电缆发热量Φ为0.9 W/m,电缆表面发射率ε经测定为0.72,装置内表面发射率εb 取 0.91。

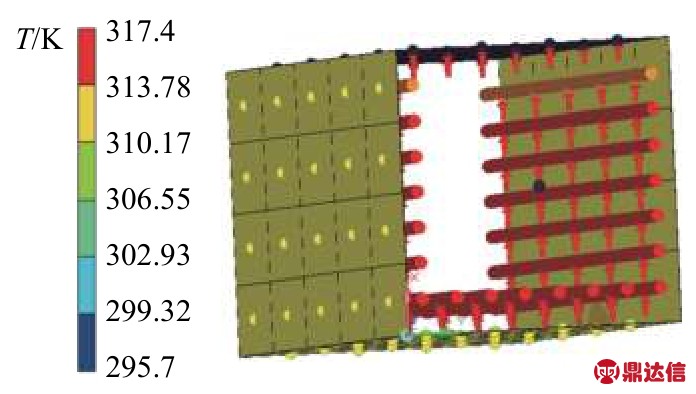

结合电缆热模型分别计算控温装置4面全包覆多层和除顶板外的3面包覆多层时的电缆温度分布情况,分别如图4和图5所示。

图4 控温装置全包覆多层的温度分布

Fig.4 Temperature distribution of the temperature control device full-coated by multilayer

图5 控温装置顶板不包多层的温度分布

Fig.5 Temperature distribution of the temperature control device when the roof is not covered with multilayer

由计算结果可见,控温装置4面全包覆多层时电缆稳态温度远远高于设计温度,3面包覆多层时电缆温度低于设计温度,可以通过控制顶板的热边界条件来进行电缆温度的调节。

在控温装置顶板(散热面)表面贴加热片,使加热片发热功率为20 W/m时,得到电缆及装置内层的温度分布如图6所示,电缆温度在42~44 ℃,可见采用这种控温装置进行电缆的集中控温是行之有效的。

图6 控温装置顶板加热片发热功率为20 W/m 时的温度分布

Fig.6 Temperature distribution of the temperature control device when the heating power of the roof plate is 20 W/m

热试验中,随着有效载荷测试功率的变化,电缆的发热量也会相应变化。以图6分析结果的温度场为初始温度场,当所有电缆发热功率瞬间变为0,若加热片总功率由20 W/m增加至60 W/m,则电缆温度最低降至37 ℃后回升至44 ℃,此过程中电缆温度是满足要求的(如图7所示)。

图7 电缆温度随时间变化曲线

Fig.7 Temperature variation of the cable against the time

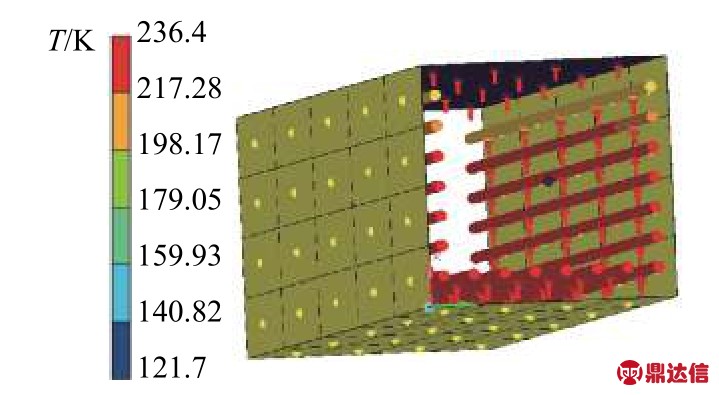

3 试验应用

在某通信卫星真空热试验中使用上述方案设计的电缆控温装置进行控温,电缆的试验状态(顶板未安装时)如图8所示,采用适当的控温方法对试验中的近20根高频电缆进行集中控温。

将测试电缆按照一定次序放置在控温装置中,并安装顶板,采用的控温策略是通过调节外层加热片加热功率将内层和顶板的热电偶测温点作为目标温度,电缆上的测温点作为辅助目标温度进行控制。

图8 电缆试验状态

Fig.8 The test state of the cables

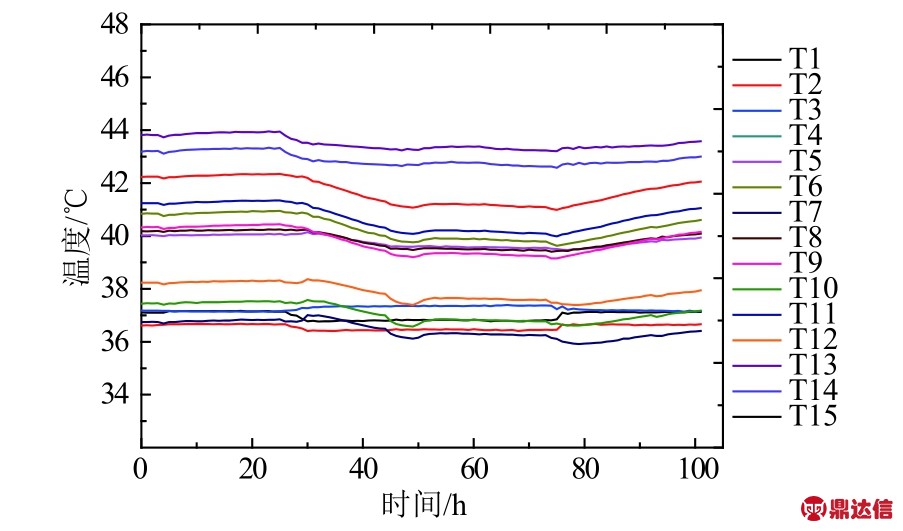

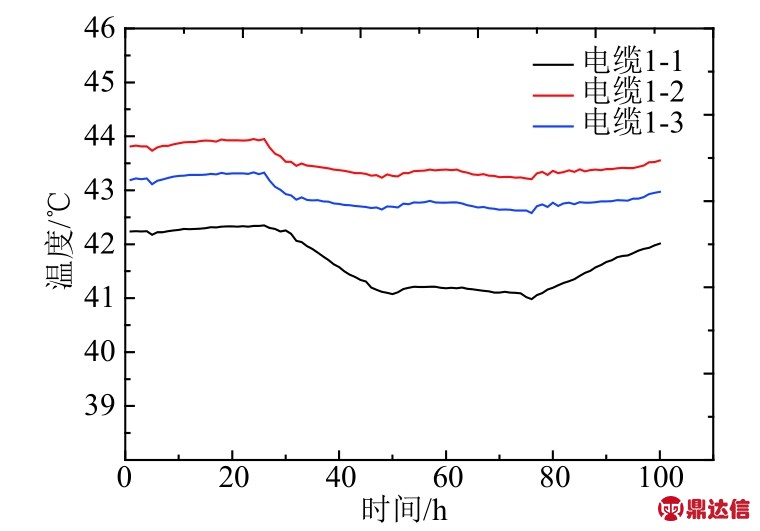

试验时选取部分电缆进行测温,每根电缆上布置3个测温热电偶,试验稳定工况中将装置内层的目标温度设置为40 ℃,顶板内层的目标温度设置为27 ℃时,各测温点的温度曲线如图9所示,单根电缆上的3个测温点曲线如图10所示。

图9 试验工况期间各测温点温度曲线

Fig.9 Temperature curves of thermocouples on the cables during the test

图10 单根电缆 3 个测温点温度曲线

Fig.10 Temperature curves of three thermocouples on a single cable during the test

由图可见,采用该种方式进行控温,当试验工况稳定时,电缆温度波动被严格控制在40 ℃±5 ℃范围之内,单根电缆沿路径的温度差异被控制在±3 ℃范围之内。试验中电缆温度曲线比较平稳,这是因为电缆在真空容器内处于与外界隔热的密闭环境,其温度主要受电缆自身测试功率以及控温装置加热片功率的影响,受热试验高、低温工况环境的影响很小。

4 结束语

本文结合真空热试验环境下测试电缆的传热模型,分析了影响电缆温度的因素以及功率电缆表面粘贴热电偶带来的测量误差,并通过设计电缆集中控温装置,建立了热试验整体仿真模型,分析电缆高精度集中控温的可行性,解决了航天器真空热试验中功率电缆集中时的高精度控温问题,且在型号试验中进行了应用和验证,可推广到其他航天器真空热试验期间大量测试电缆的集中控温。