摘 要:针对数控加工中采用油润真空泵的传统真空吸附装夹系统存在的设备庞大、购置及维护成本高、产品适应性差以及废油废液污染等问题,对传统真空吸附装夹系统进行了改进。通过新型真空发生器的对比选用以及与真空吸附平台的一体化安装,对原真空吸附工作台容积腔进行结构改进,并增加真空度压力监控表等,实现了真空吸附装夹系统的小型化、经济化和实用化改进。经验证,改进后的真空吸附系统吸附压力稳定,产品加工质量合格,满足产品多样化、高效率以及绿色制造需求。

关键词:真空泵;真空吸附;装夹系统;真空发生器;吸附平台

引 言

近年来,由于各类军用电子设备平台对设备的多功能和轻量化发展需求,以铝合金为主的结构件,特别是航空航天领域的各类模块单元结构承载件越来越薄,越来越复杂,对产品数控加工过程中的装夹要求越来越高[1]。

采用真空吸附系统装夹工件,具有装夹快速简单、无装夹应力变形等优点,是加工薄壁、薄底结构件的主要装夹方式[2]。某研究所从2003年引进并采用了真空吸附装夹系统,解决了薄壁、薄底结构件的装夹难题。但由于该系统采用了传统的油润真空泵,设备庞大,购置及维修成本高,一套系统仅能满足一台数控设备,吸附平台结构单一,难以满足多台设备、不同产品的装夹需求。而且该真空系统还容易吸入切削液,产生费油、废液等环境污染。

针对上述问题,对当前的传统真空吸附装夹系统进行了改进,并配备到每台数控设备上,实现了基于小型化、经济化的绿色制造,满足多样化产品适应性的真空吸附装夹需求。

1 传统真空吸附装夹系统构成

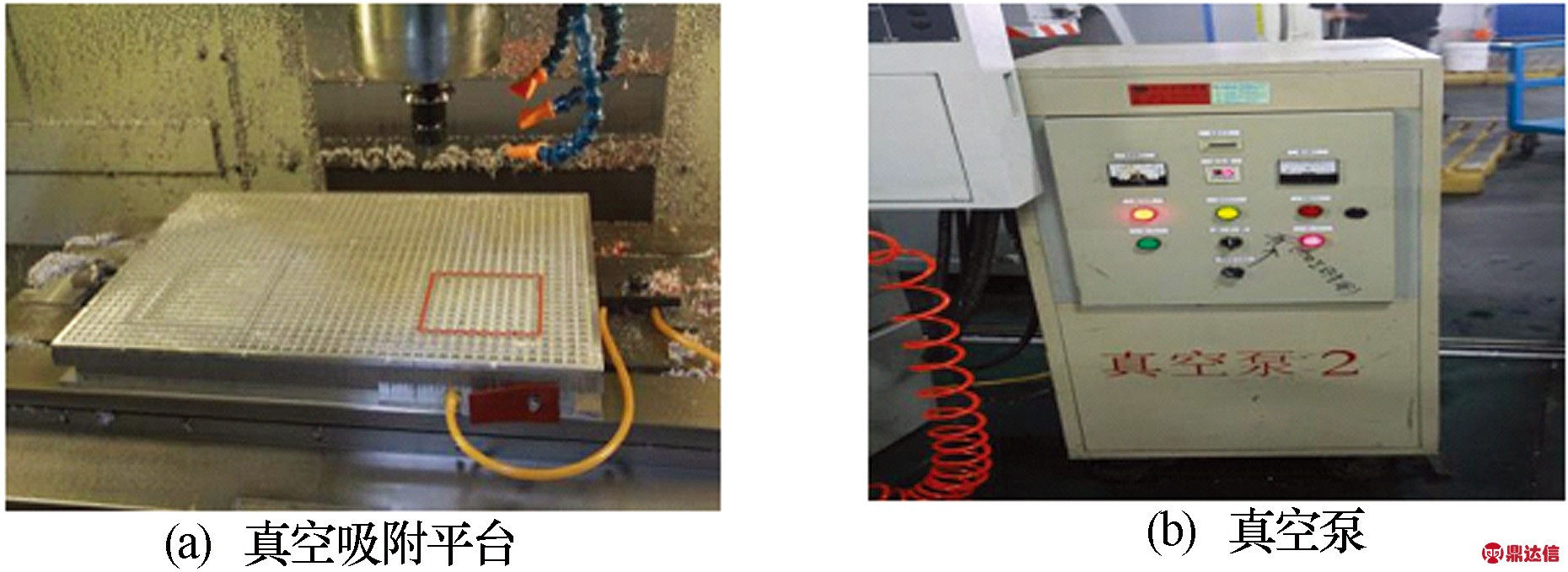

传统真空吸附装夹系统主要由真空吸附工作台、带一真空储压罐的真空泵以及连接管道构成[3],如图1所示。真空泵为真空发生器,采用油润滑单级旋片直联式风冷真空泵,设备庞大,采购成本及后期维护成本较高。真空泵运行时容易将切削液吸入真空罐和真空泵中,产生废油及废液,对环境造成一定影响。因此,传统真空吸附装夹系统难以满足绿色制造以及多样化产品制造需求,亟待进行相关技术的改进。

图1 传统真空吸附装夹系统

2 真空吸附装夹系统改进技术

2.1 真空源改进

采用一种利用压缩空气产生真空的真空发生器替代传统庞大的真空泵设备,是实现真空吸附系统小型化、且每台数控设备都能配备的最为经济的改进技术方案。其工作原理是利用喷管高速喷射压缩空气,在喷管出口形成射流,产生卷吸流动,在卷吸作用下,喷管出口周围的空气不断被抽吸走,使吸附腔内的压力降至大气压以下,形成一定真空度,利用真空负压来“吸附”工件以达到零件夹持的目的。图2是改进前后的真空系统。

图2 真空源改进前后对比(真空发生器替代真空泵)

该真空发生器小型、经济、清洁、高效,与车间常规压缩空气兼容,安装非常方便,且不存在废油、废液污染问题。在真空发生器的具体指标及型号选择上,真空度是首要指标,在此基础上,再根据实际需求,选择空气消耗量、吸入流量、吸着响应时间等参数适宜的真空发生器。

根据真空发生的级数,真空发生器分为单级发生器和多级发生器,其主要指标见表1。真空吸附力的大小理论上只与真空度和吸盘面积相关,与吸入流量无关,但在实际使用中,吸盘与被吸附工件存在因零件变形、缺损等细微不完全密封的情况。在这种情况下,流量越大,泄漏量占比越小,越有利于维持较高的真空度,从而可以保持更大的吸附力[4]。因此对比单级和多级两型发生器的真空度、吸入流量等指标,认为多级发生器吸入流量更大,更有利于维持真空度,因此最终选取了VTM700-06型多级发生器。

表1 真空发生器的具体型号及指标

在实际使用中,真空发生器和真空泵都有进水风险。为了避免进水后对真空度的影响,可以为真空发生器配备一台真空储气罐,在真空系统突然发生故障时,维持零件的真空密封度,以免发生质量甚至安全事故。

2.2 吸附平台改进

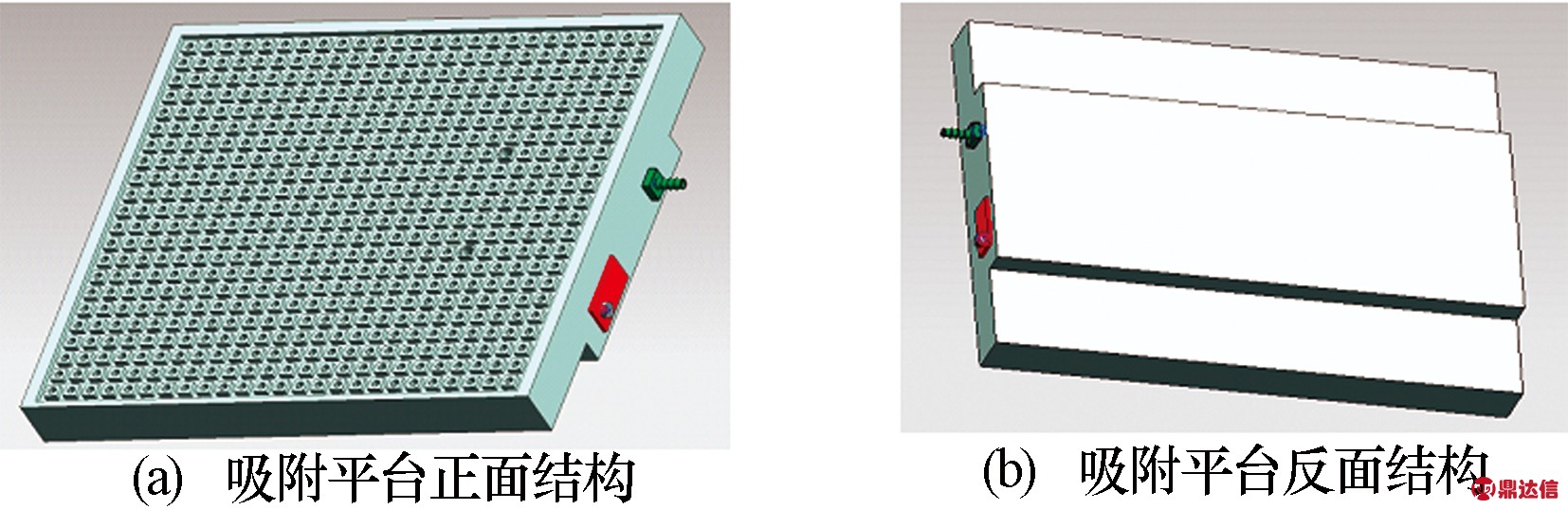

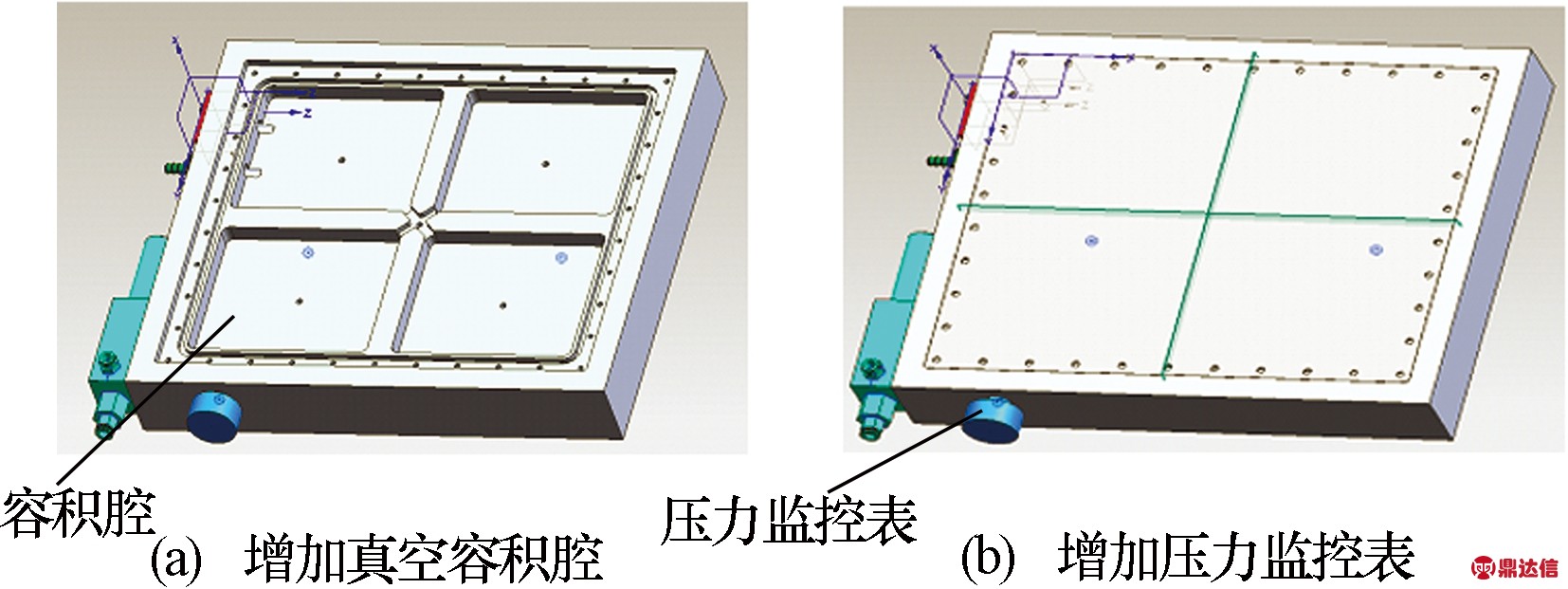

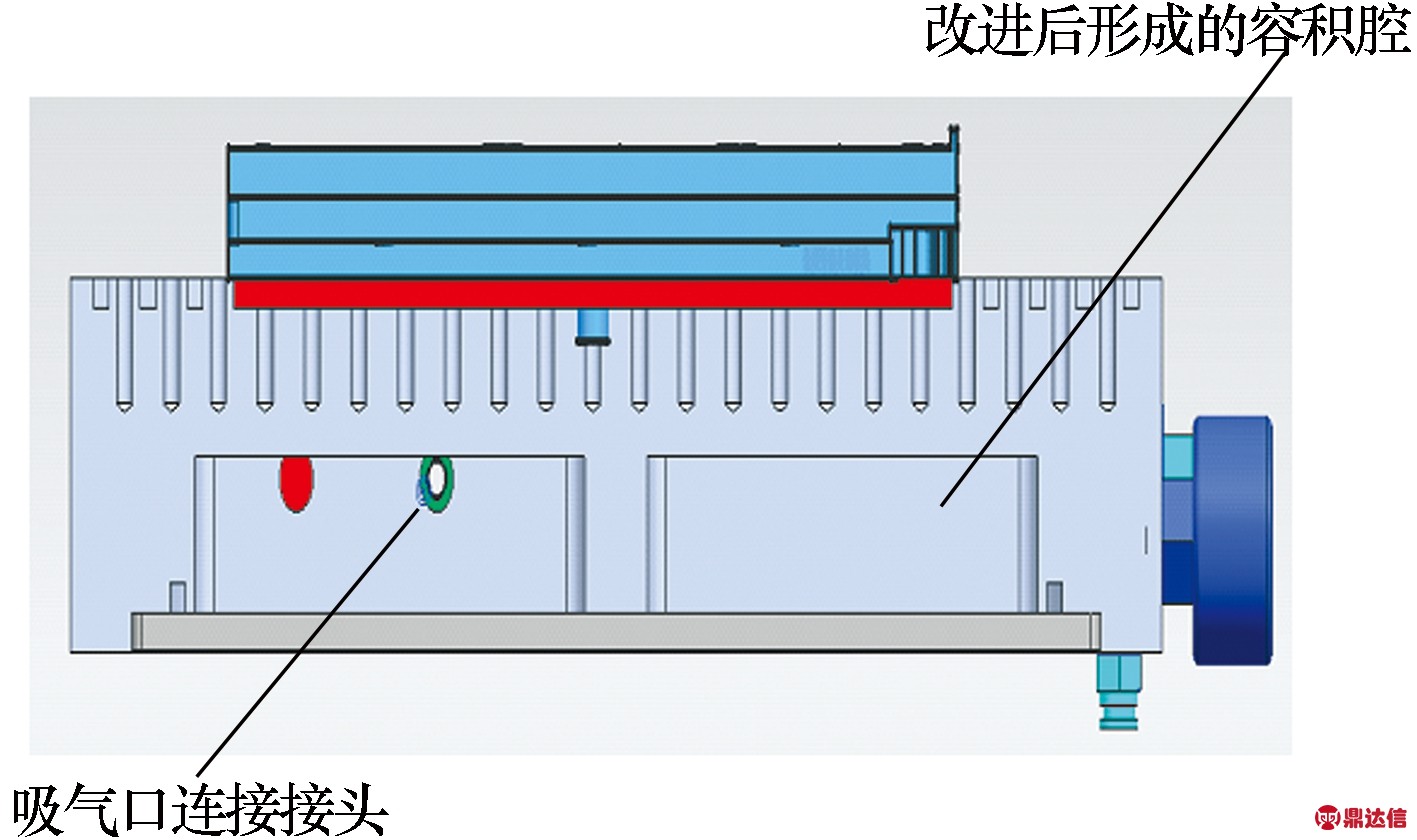

吸附平台的改进主要是为了匹配新的真空发生器。在试验过程中,真空吸附系统压力有明显波动。经分析,其主要原因是真空发生器进水,造成压缩空气流速减小,真空度下降。如图3所示,传统的真空吸盘工作台没有容积腔,在加工时,由于吸盘工作台与被吸附物体之间不可能完全密封,所以切削液可直接进入真空发生器,影响吸附效果。对吸盘工作台结构进行改进时,在工作台底面增加容积腔,将吸气嘴位置调到容积腔顶面,切削液就存储在容积腔底部,防止少量切削液直接进入真空发生器,造成真空度下降。同时,还增加了压力监控表,如图4所示。

图3 真空吸附平台改进前正反面结构

图4 改进后吸盘的反面结构

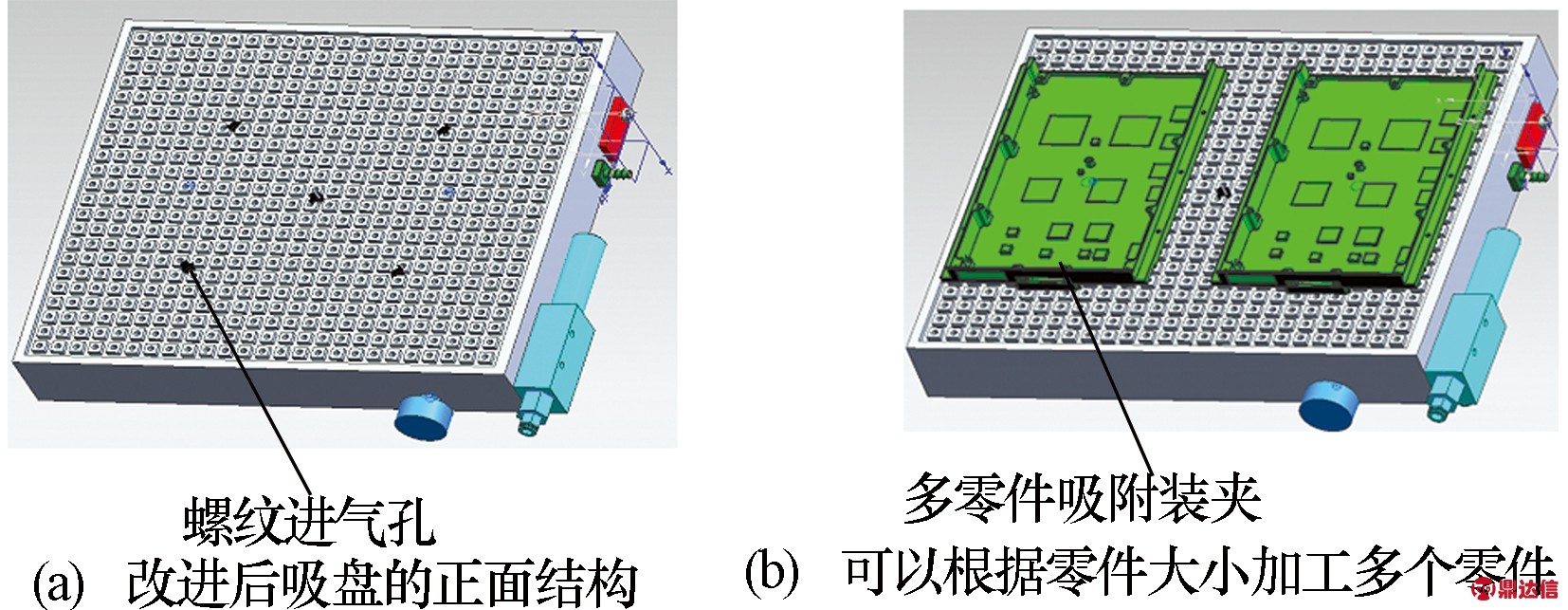

在真空吸附平台的利用率方面,在原有基础上增加进气孔数量(图5),便于在实际加工中根据零件大小选择合适的进气孔位置。因吸附平台的多进气孔结构,可以同时装夹多个零件,解决了原来由真空吸附装夹系统及人员配置不足造成的加工效率低下等生产瓶颈问题。图6为改进后的真空吸附平台剖视图。

图5 进气孔改进

图6 改进后的真空吸附平台剖视图

2.3 真空吸附装夹系统改进

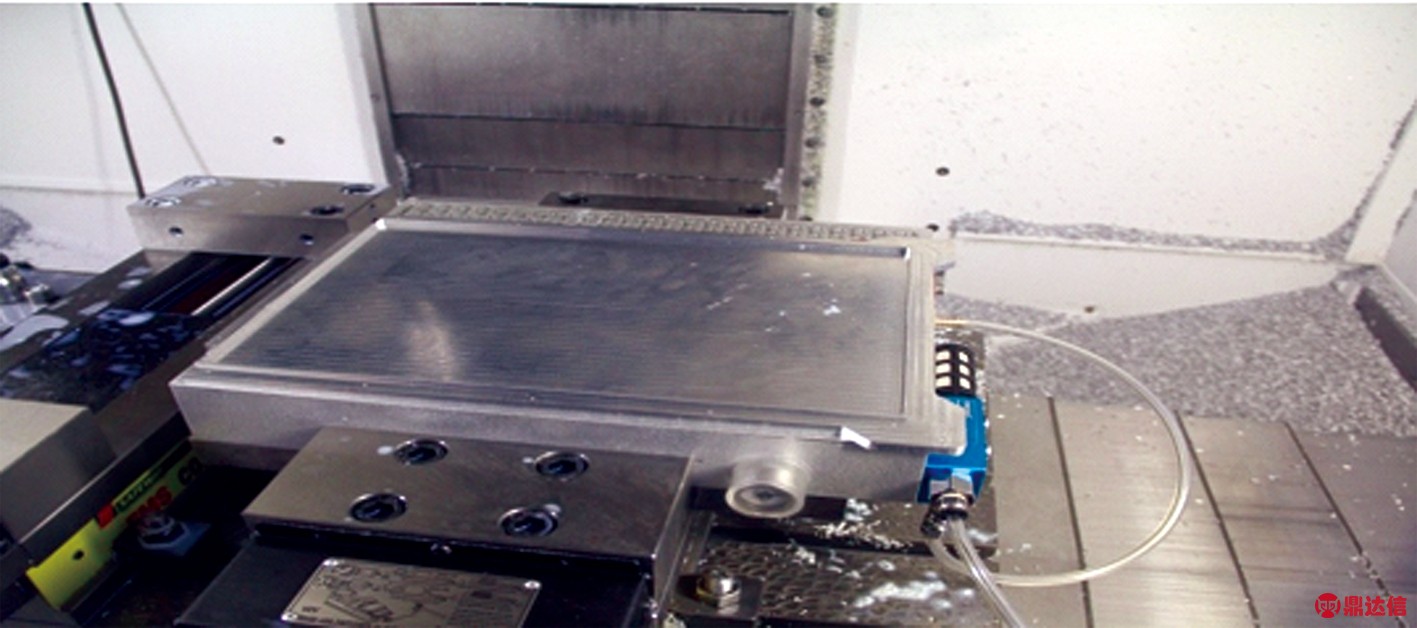

用新型真空发生器替代原来的真空泵,并将它集成安装到真空吸附平台上。改进后,真空吸附装夹系统由原来的2大部分集成为1个部分,如图7所示。

图7 改进后的真空吸附装夹系统(工作状态)

3 改进验证

3.1 吸附压力对比

吸附压力是保证产品有效装夹的核心指标。对改进前后加工过程中的压力进行监控,结果显示,改进后的吸附压力为-84~-85.2 kPa,平均吸附压力比传统低2.3%左右。此误差可以通过调整吸附有效面积或切削参数进行补偿,对整个机加参数几乎没有影响。

根据压力测试结果,以零件与吸附平台的铝-铝摩擦系数f = 0.02计算,改进后的真空吸附夹具系统可承受的切削力为P = 1 704 N/m2[5],而常规加工参数下的切削力F = 40.92 N。在采用Φ12 mm立铣刀、轴向深度z = 3 mm、切深ap=1 mm、走刀速度vf = 1 600 mm/min、 机床主轴转速n = 10 000 r/min的切削条件下,若不考虑冗余设计,最小吸附面积S = F/P = 40.92/1 704 = 0.024 m2 = 240 mm2。

某研究所常规产品尺寸大小均大于上述最小吸附面积,因此满足产品装夹需求。对于产品尺寸小于该最小吸附面积的,工艺上采用拼版方式进行加工,以适应真空吸附装夹的需求。

3.2 产品加工质量对比

改进后的真空吸附装夹系统经过半年来的实际使用,产品质量合格,加工过程稳定,无失压等异常现象。目前已经广泛应用在风冷冷板、相控阵天线辐射板等高精度零件以及高精度薄板薄底类零件的铣削加工中,取得了比较理想的效果。

4 改进效果

采用改进后的真空吸附装夹系统,除满足产品加工要求外,在成本、安全、环保、寿命等方面均有明显改善,大大体现了绿色制造的理念。改进前后各项指标及成本对比见表2。

表2 真空吸附装夹系统改进前后指标及成本对比

5 结束语

真空吸附装夹系统采用新型真空发生器替代了传统庞大的真空泵,实现了真空系统的小型化和经济化。通过真空吸附平台的改进适应了产品的多样化,突破了原来装夹系统的配备不足、效率低下等生产瓶颈,同时也为绿色制造、高效制造提供了改进思路。