摘 要:为解决装箱站龙门加取盖装置掉盖等问题,通过分析装箱站龙门加取盖装置的结构原理,基于SolidWorks机械仿真设计软件设计了钩爪、电路、气路图,编写PLC控制程序,并选择合适的元件对装置进行了改进。有效解决了因箱盖裂缝造成吸盘漏气导致掉盖的问题。测试结果表明:改进后加取盖装置掉盖次数降为0次,降低了操作人员的劳动强度,提高了装箱效率,保障了生产的连续性和稳定性。该方法可为提高装箱站的运行效率提供技术支持。

关键词:加取盖装置;钩爪;装箱站;箱盖

随着中式卷烟特色工艺的深入开展及应用,各卷烟厂开始采用箱式储存来支撑精细加工、分组加工和柔性生产[1]。箱式储存工艺通过装箱站实现自动装箱。在装箱过程中,烟箱首先经取盖机取盖,在装箱位装入烟叶后,经加盖机加盖后进入库区储存[2]。但由于箱盖材质、装置结构等原因,使加取盖装置在运行过程中时常出现掉盖现象,影响了装箱效率。近年来已有相关技术人员对加取盖装置进行了研究改进,徐伟民[3]等所设计的装箱系统采用了昆船公司的MQ21型加取盖机,主要采用吸盘吸取箱盖;方海宁[4]等所改造的加盖机主要用于箱盖的纠偏,实现箱盖与箱体的契合,但对于掉盖问题的相关研究较少。为此,通过分析加取盖装置结构原理,对加取盖装置进行了改进,以期改善掉盖问题,提高装箱效率。

1 问题分析

1.1 加取盖装置工作原理

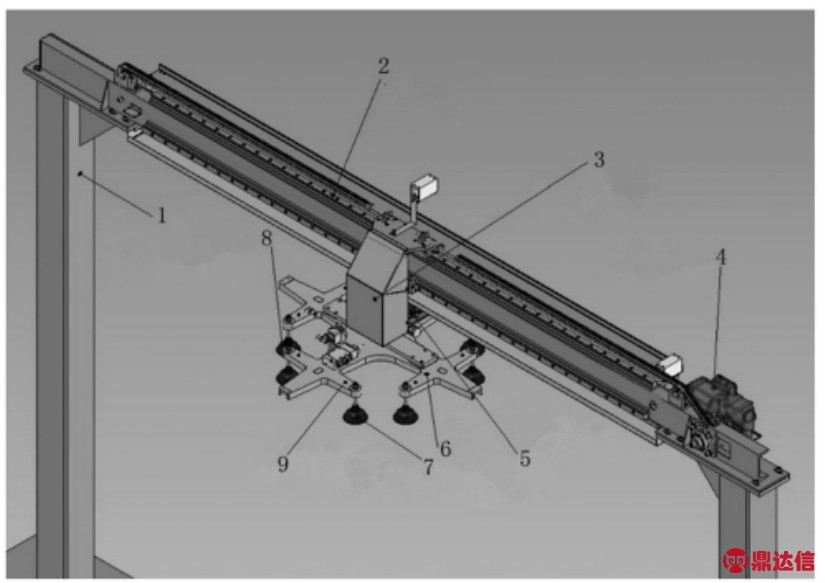

如图1所示,加取盖装置为龙门结构(1)。取盖过程如下:当烟箱到位后,吹气阀(9)打开,对箱盖表面进行吹气清洁,然后夹具升降气缸(3)驱动加取盖夹具(6)下降,吸盘组1(7)和吸盘组2(8)接触箱盖到位后,两组真空系开始抽真空,当检测到系统真空度达到要求时,吸盘吸住箱盖,夹具升降气缸驱动夹具上升。行走机构电机(4)动作,使夹具横移至放盖位,夹具下降,真空发生器(5)动作,破真空,吸盘释放箱盖后回到初始位置。加盖过程与之相反。

1.2 加取盖夹具结构

图1 加取盖装置结构

1.龙门架;2.行走机构;3.夹具升降气缸;4.行走机构电机;5.多级真空发生器;6.加取盖夹具;7.吸盘组1(真空泵);8.吸盘组2(真空发生器);9.吹气阀

加取盖装置夹具主要由负压检测开关、吸盘、吸盘弹簧杆、升降气缸电磁阀、真空发生器、吹气电磁阀及磁感应开关等组成。8个吸盘有两路负压来源,其中一组(4个吸盘为一组)来自于真空泵,一组来自于真空发生器。因此,真空系统分成两组且分别控制。即使某个吸盘或是真空系统发生故障,或有一组吸盘接触的箱盖表面有裂缝,无法建立真空时,仍能保证另一组的4个吸盘牢牢吸住箱盖,如果两组吸盘接触的箱盖表面都有裂缝,无法建立真空,则会出现掉盖。

1.3 存在问题

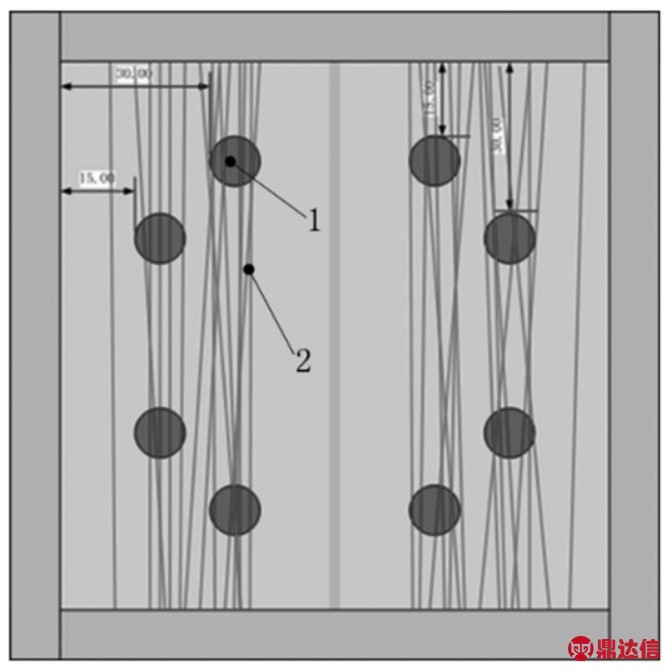

由于烟箱箱体和箱盖都使用橡木板制作,在温度和湿度变化大时,容易造成木材开裂,出现缝隙,如图2所示。为统计裂缝位置,抽取了20个有裂缝的箱盖,以X轴为标准,记录裂缝所在箱盖的位置。如果裂缝位置处于25cm~50cm,80cm~105cm位置处,则裂缝就处于吸盘范围内,会导致吸盘漏气。如果两组吸盘都漏气,则会出现掉盖。由统计结果可知,20个箱盖中有13个箱盖的裂缝会造成两组吸盘漏气,最终导致掉盖。

图2 吸盘位置与箱盖裂缝

1.吸盘与箱盖接触面;2.箱盖裂缝

2 改进方法

2.1 钩爪设计

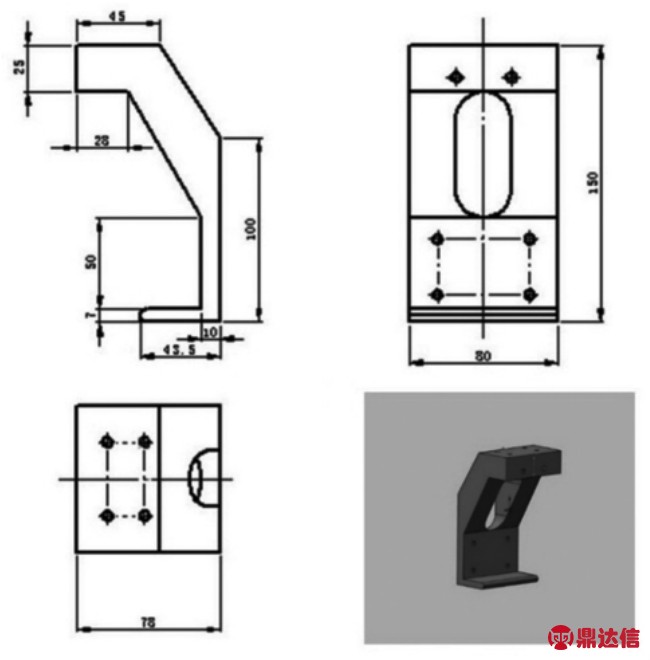

为防止掉盖,如图3所示,运用SolidWorks机械仿真设计软件设计钩爪,用于钩住箱盖。钩爪边缘加装聚氨酯缓冲垫,用于减震和防滑。

图3 钩爪设计图

2.2 夹具改进

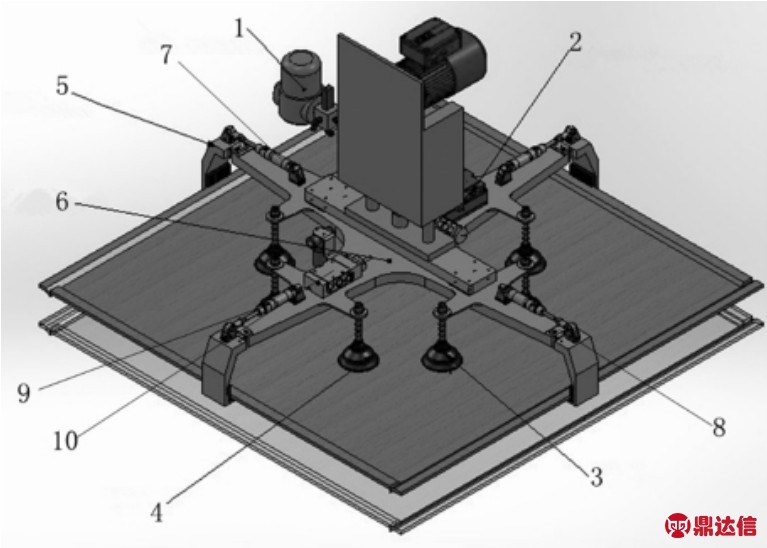

改进后的夹具保持了原夹具的整体性,主要是在夹具边缘加装了钩爪,如图4所示。为控制钩爪的动作,在夹具上加装了4个气缸(7)、4个磁感应开关(9)、电磁阀(10),钩爪初始状态为张开。

图4 改进后的加取盖夹具结构

1.真空泵;2.多级真空发生器;3.吸盘组 2;4.吸盘组 1;5.钩爪;6.加取盖夹具;7.钩爪气缸;8.合页;9.磁感应开关;10.电磁阀

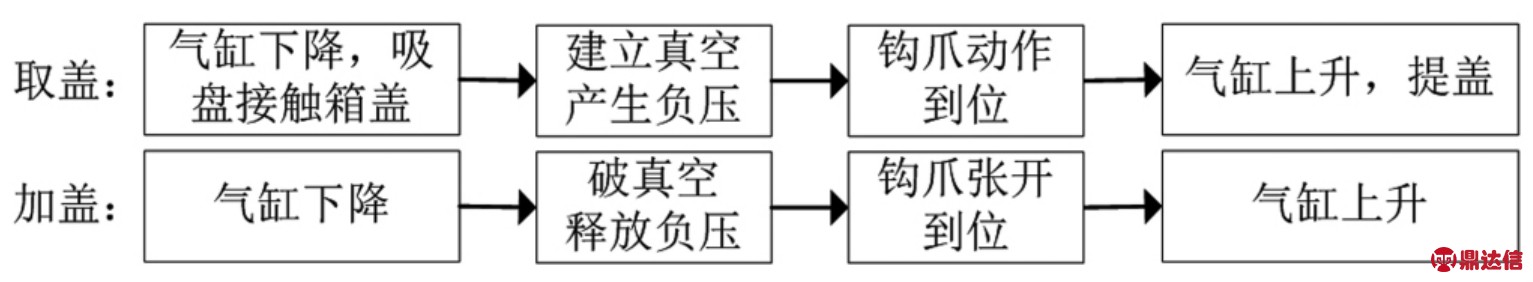

图5 钩爪动作流程

2.3 PLC程序改进

机械结构改进完成后,编写了钩爪动作的PLC程序,钩爪动作流程图如图5所示。改进完成后的加取盖装置取盖过程如下:当烟箱到位后,吹气阀打开,对箱盖表面进行吹气清洁,然后夹具升降气缸驱动加取盖夹具下降,吸盘组1和吸盘组2接触箱盖到位后,两组真空系开始抽真空,当检测到系统真空度达到要求时,吸盘吸住箱盖,钩爪气缸驱动钩爪闭合,磁感应开关检测到钩爪闭合后,夹具升降气缸驱动夹具上升。行走机构电机动作,使夹具横移至放盖位,夹具下降,真空发生器(5)动作,破真空,钩爪张开、吸盘释放箱盖后回到初始位置。加盖过程与之相反。

3 结论

通过分析装箱站龙门加取盖装置的结构原理,基于SolidWorks机械仿真设计软件设计了钩爪、电路、气路图,编写PLC控制程序,并选择合适的元件对装置进行了改进。有效解决了因箱盖裂缝造成吸盘漏气导致掉盖的问题。以20个箱盖开裂的烟箱为对象,对改进前后加取盖装置的性能进行了测试,结果表明:改进后加取盖装置掉盖次数降为0次,降低了操作人员的劳动强度,提高了装箱效率,保障了生产的连续性和稳定性。该方法可在龙门加取盖装置上推广应用,也可以为解决类似掉盖问题提供借鉴。