1 工程简介

上海芦潮港铁路集装箱中心站工程西接浦东铁路平安站,东到临港新城同盛物流园区。该工程由铁路支线和集装箱中心站两部分组成,本标段(Ⅱ标)为集装箱中心站的集装箱装卸线和堆场,线路里程为:ZDIK10+040~ZDIK11+175.97。工程地点位于上海市东南部南汇区芦潮港镇,东海与杭州湾的交汇处,涉及庙港、汇茂两个行政村,具位于日新河以东、庙港以北、王公塘河以西所围区域。

工程施工面积620 000 m2,施工区域地貌类型属河口、砂嘴、砂岛地貌形态,为吹填形成的吹填土,吹填土厚度一般为2.2~3.8 m,局部最深约6~7 m。吹填土部分区域以粉性为主,土质松散且不均匀;部分区域呈淤泥质黏土夹粉土,流塑状态。由于吹填土形成时间短,属欠固结土,其含水量高、孔隙比大、强度低,在动力作用下易产生沉降和液化。

2 工程地质条件

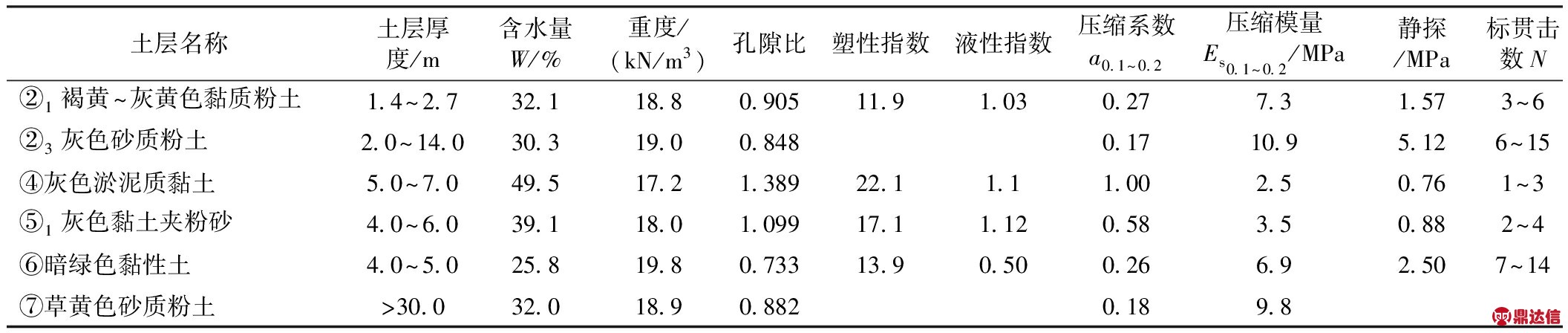

地基处理深度范围内的土层均属第四纪河口、滨海、浅海相沉积,主要由饱和的黏性土、粉性土和砂土组成,一般呈水平层理分布。表层广泛分布褐黄—灰色的素填土和粘质粉土层(②1),厚度为1.4~2.7 m;浅部分布灰黄—灰色砂质粉土层(②3),层厚为2~15 m,呈松散—稍密状,原始标贯击数一般为6~15击,局部呈中密状,可达16~20击;其下发育有厚约10 m的软黏土层(④、⑤1),④层灰色淤泥质黏土层,固结系数为CV=0.96×10-3 cm2/s,CH=2.25×10-3 cm2/s,⑤1层灰色黏土夹粉砂层的固结系数CV=3.70×10-3 cm2/s,CH=4.45×10-3 cm2/s。详细地质概况资料见表1。

3 设计要求

经强夯处理后,堆场区域内的地基强度和沉降应满足的设计要求:

加固的有效深度≥6 m。

振动碾压后浅层6.0 m内地基(包括人工填土层)承载力标准值fk≥150 kPa;0~2 m内静力触探比贯入阻力平均值Ps≥3.0 MPa,标准贯入击数平均值不小于8击;2~6 m内静力触探锥尖阻力平均值Ps≥5.0 MPa,2~6 m内标准贯入击数平均值不小于10击。

表层(包括人工填土层)2.0 m内地基回弹模量≥30 MPa;

工后沉降不大于30 cm,不均匀沉降小于1%。

表1 土的物理力学指标汇总

4 真空强排水联合低能量强夯动力固结法在施工中的运用

上海芦潮港铁路集装箱中心站工程占地面积达620 000 m2,将该区域分为15个大工作区。进行强夯施工作业时,为便于作业,再将每个大工作区按70 m×100 m的小工作区进行分开。在小工作区内,采用钢尺在纵横方向测量尺寸放出夯点中心位置,用红色装土的塑料袋进行标记。

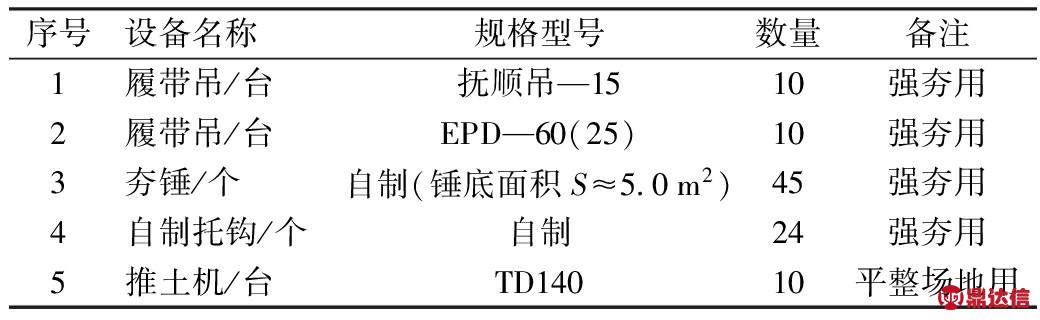

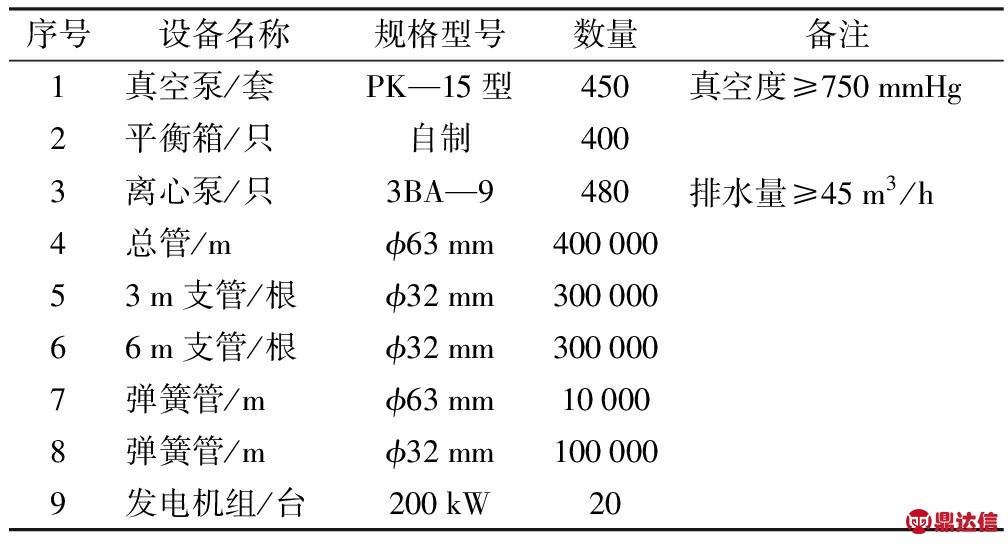

主要机械设备配备情况见表2和表3。

表2 强夯机械设备配备

4.1 真空降水施工

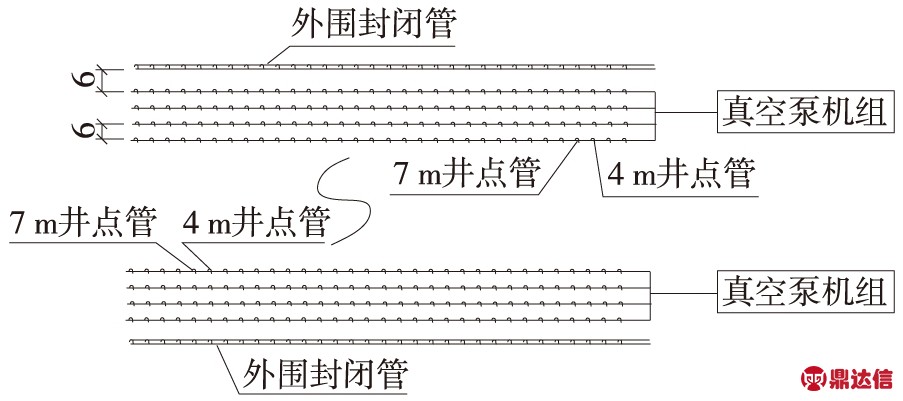

在降水区域外围开挖排水明沟,在排水明沟内侧布设小区外围封闭管,外围封闭管与明沟一样要求相互贯通,外围封闭管井点管间距为2 m,距小区边线距离为4~5 m。

表3 真空强排水机械设备配备

第一次降水:在第一遍强夯前进行第一次降水,采用深、浅层管降水相结合,浅层管和深层管相间布置。浅管埋深4.0 m,井点管间距为2 m,排距6 m;深管埋深7.0 m,井点管间距为2 m,排距6 m。井点管周围灌粗砂至地面以下50 cm,孔口面以下50 cm内用黏土或淤泥质土封死。降水至2.5 m以下,连续72 h不间断降水。完毕后拆除区内井点管并保留外围封管,进行强夯。

第二次降水:在第一遍强夯后进行第二次降水,采用深管埋深7.0 m,井点管间距为4 m,排距12 m,不设置浅管。第二遍强夯后不进行降水。井点管周围灌粗砂至地面下50 cm,孔口地面以下50 cm内用黏土或淤泥质土封死。第一遍强夯后立即插管降水,并将夯坑及地表的明水及时排出。第二遍降水要求降至地面4 m以下,连续降水7天。

两次降水的布管如图1、图2所示。

图1 第一次降水布管示意(单位:m)

图2 第二次降水布管示意(单位:m)

4.2 低能量强夯施工

根据动力固结原理,采用“先轻后重,少击多遍”的原则确定工作区域的强夯施工工艺参数。

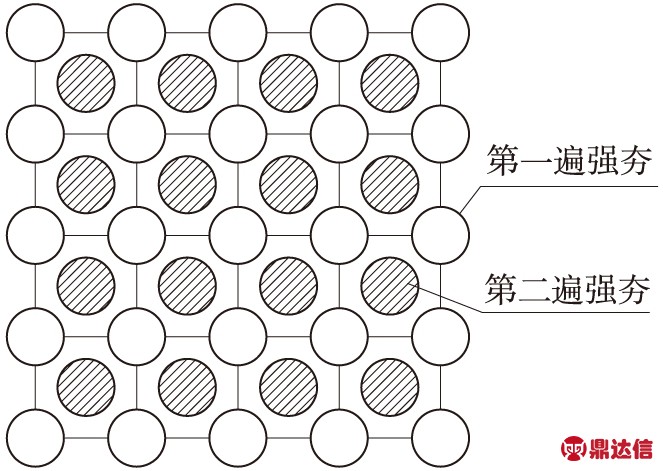

各小区均采用二遍夯施工工艺,每遍夯点均呈正方形布置。

强夯夯锤要求:本工程采用的夯锤有两种,稍轻的锤重11.86 t,锤底直径2.48 m,锤底静压力为24.5 kPa;稍重的锤12.88 t,锤底直径2.50 m,锤底静压力为26.2 kPa。夯锤上都有3~4个通气孔。

第一遍强夯:因地基欠稳固,为确保施工安全,在机械行走地带上垫路基箱进行强夯。夯点布设的间距为4.0 m×4.0 m,第一遍夯击能量800~1 000 kN·m左右,击数1~2击。

第二遍强夯:夯点布设的间距为4.0 m×4.0 m,夯击能量为第二遍夯能1 400~1 600 kN·m,击数2击。

每遍夯完后进行推土机推平,并测量夯后高程和计算沉降量。

第一、二遍强夯的夯点布置如图3所示。

图3 夯点布置

4.3 场地整平与碾压

施工区域采用“先夯后填”施工方案,在第二遍夯击结束后进行土方回填、场地整平。回填之前先将表层土整平并碾压密实,要求地表下30 cm内碾压密实度≥93%,然后回填、分层碾压至设计填土面高程,碾压密实度≥95%,填料采用砂质粉土。

考虑到压实度的要求,以及雨水、土源含水量等实际因素的影响,在强夯结束后采用在回填土中掺3%~5%生石灰的办法来抵御阴雨天气、回填土方含水量大等因素带来的不利影响。

为确保满足压实度的设计要求,尽可能的提高碾压质量,采用激振力不小于270 kN的压路机碾压,按照静压2遍、振压4遍的要求进行碾压。

5 真空强排水联合低能量强夯动力固结法质量控制和效果检测

5.1 质量控制

本方法在施工运用过程中,强夯工序须特别注意加强排水控制,排水是保证强夯质量的关键所在。每次强夯前应将地表积水排除干净。

严格控制每遍强夯之间的间隔时间,使孔隙水压力充分消散,方可进行排水工序的施工。严格控制夯锤的起吊高度。雨天不得进行施工;雨后,应将积水排除干净经过适当晾晒,使土中水分基本蒸发后方可进行施工。

外围井点管采用深管、浅管相间的外围降水系统,井点管间距不宜太大(1.8~2.0 m)。

灌砂质量直接关系到降水质量,应控制好灌砂量和灌砂深度。插好井点管后应及时回填中粗砂至管口50 cm左右处,再用黏土封实。既要形成竖直方向上良好的排水通道,又要保证气密度达到一定要求。

除对真空泵额的数量、功率控制好外,还应对抽水系统的密封情况、水位监测、降水时间等严格把关。

相邻两遍夯击之间的间隙时间应通过孔隙水压力的量测确定,要求超静孔隙水压力消散不小于90%且不少于7天后方可进行下一遍强夯。

严格控制收锤的标准:

①夯坑周围出现明显隆起,距夯坑边25 cm左右地面隆起超过5 cm时,则要适当降低夯击能。

②后一击夯沉量大于前一夯沉量。

为安全起见,同时保证夯击能量及起吊高度,应使用25 t及以上吊机进行施工,现场应严格控制夯锤落距及落点。

5.2 效果检测

(1)检测内容

加固前后,试验检测部门应进行细致周密的监测和检测。具体内容如下:

①地面沉降、夯坑沉降和坑边隆起观测;

②孔隙水压力观测;

③地下水位观测;

④地基土含水量;

⑤原状地基土固结快剪及压缩试验;

⑥标准贯入法(SPT)检测;

⑦静载荷试验;

⑧回弹模量试验。

(2)数据分析

通过对强夯前,强夯后3天、7天、14天或更长时间的静力触探数据的分析,土体强度均有一定程度的增长,以2~6 m深度较为明显;而通过碾压,0~2 m深度范围内的土体强度也有明显增长。

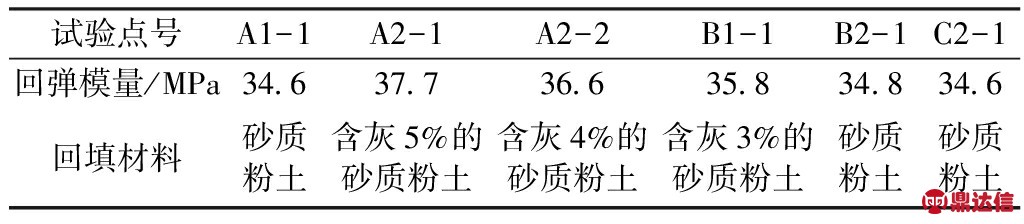

土体回弹模量值比较见表4。

表4 部分工作区土体回弹模量值比较

注: A2、B1区场地被雨水浸润15 h以上。

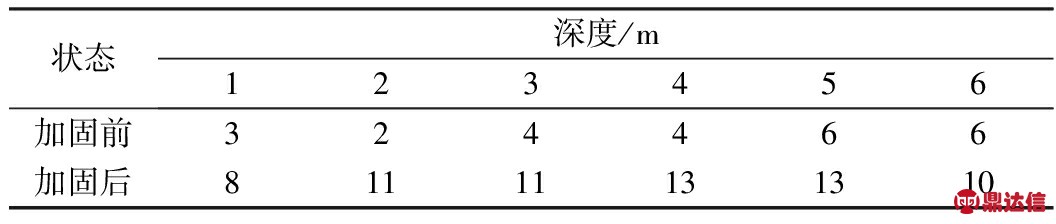

加固前后地基标准贯入度试验数据见表5。

表5 加固前后地基标准贯入度试验对比

6 结束语

应用真空降水联合低能量强夯方法对上海芦潮港集装箱中心站工程不同土层进行处理后,土体强度有了较为明显的提高。经试验检测表明,强夯对0~6 m范围内的土体均能起到不同程度的加固作用,对2~4 m内土体的加固效果尤为明显。经过低能量强夯地基加固后,地基承载力均大于150 kPa,残余沉降量和差异沉降量等指标均达到了设计要求。