摘要:通过焊接工艺性能试验、焊接工艺评定试验、斜Y型坡口焊接裂纹试验、系列低温冲击试验、焊接线能量选择试验及落锤试验,研究GCR-81Ni1MP焊丝的焊接工艺性能、焊接接头和熔敷金属的力学性能以及抗裂性能,不同焊接线能量对-20℃时该焊丝焊缝和热影响区冲击韧性的影响,测定了焊缝的韧脆性转变温度和NDTT。结果表明,GCR-81Ni1MP焊丝焊接工艺性能优良,焊接接头和熔敷金属的力学性能较技术要求有较大的裕量;焊接线能量在56 kJ/cm时,焊缝金属的低温韧性仍可满足技术要求,韧脆转变温度低于-37℃,NDTT温度为-55℃;GCR-81Ni1MP焊丝可用于Q370R球罐的全位置自动焊接。

关键词:GCR-81Ni1MP焊丝;Q370R球罐自动焊接试验;韧脆转变温度

0 前言

随着我国经济的发展,对石化原料及能源需求的增长,每年需新增大批球罐用于储存。目前国内球罐一般采用焊条电弧焊施焊,效率低,劳动强度大,焊缝成形较差。其焊接质量很大程度上受人为因素影响,同时也制约了球罐安装质量的提高,再加上市场经济加速了焊工流动和焊工难以管理,球罐出现焊接质量问题对焊工也难以追责。为此,球罐采用自动焊成为行业的迫切需求。

球罐的焊接为全位置焊接,且焊接接头尤其是立焊位置的接头要求具有较高的力学性能,因此,对焊接材料的工艺性能和力学性能提出了较高的要求。为此,合肥通用机械研究院联合昆山京群焊材科技有限公司开发了Q370R钢制球罐用焊丝GCR-

81Ni1MP。

本研究拟通过焊接工艺评定、斜Y型坡口焊接裂纹试验、系列低温冲击试验、焊接线能量选择试验、落锤试验及金相试验,研究GCR-81Ni1MP焊丝的焊接工艺性能、接头和熔敷金属的力学性能、抗裂性能,研究不同焊接线能量对-20℃时该焊丝焊缝和热影响区冲击韧性的影响,测定焊缝的韧脆性转变温度和NDTT,并分析焊缝的金相组织。

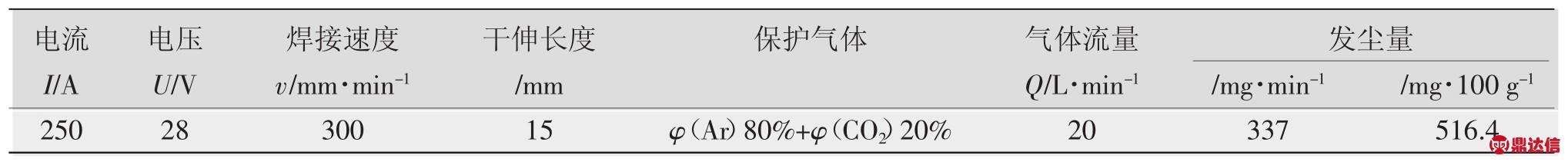

1 GCR-81Ni1MP焊丝熔敷金属化学成分和力学性能

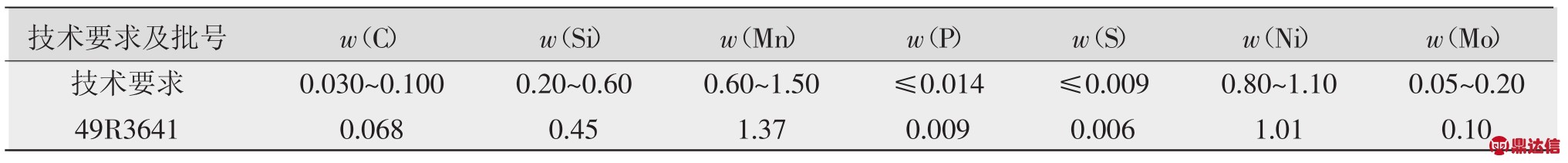

试验采用GCR-81Ni1MP金属粉芯焊丝,规格φ1.2 mm。熔敷金属属于Mn-Ni-Mo合金体系,扩散氢含量(热导法)[H]≤2.1 mL/100g,低于技术要求[H]≤3 mL/100 g。熔敷金属化学成分和力学性能分别见表1、表2。

表1 GCR-81Ni1MP焊丝熔敷金属的化学成分%

表2 GCR-81Ni1MP焊丝熔敷金属力学性能

由表2可知,该焊丝力学性能优良,相对于技术要求有很大的裕量。

2 焊丝自动化焊接工艺性能试验

参照GB/T25776-2010《焊接材料焊接工艺性能评定方法》[1],在平焊位置测定其送丝和电弧稳定性、熔敷速度、熔敷效率、发尘量、飞溅率,在2G、3G、4G位置检验焊缝成形。

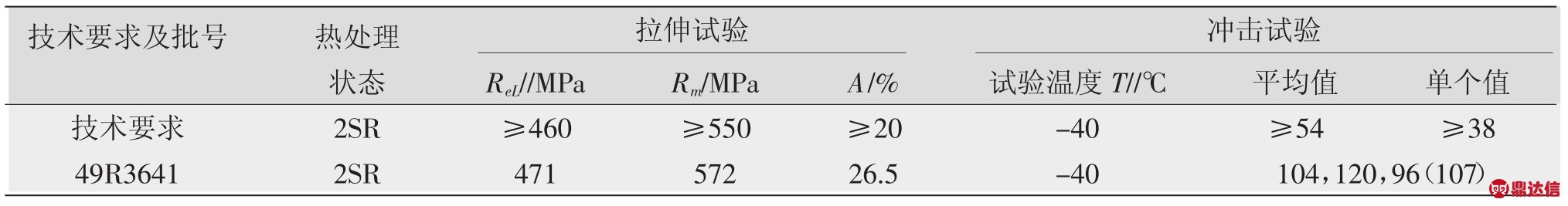

2.1 焊丝送丝和电弧稳定性试验

试验在3块400 mm×100 mm×16 mm的Q235B试板上分别采用直流脉冲电源施焊,结果如表3所示。

表3 GCR-81Ni1MP焊丝自动焊电弧稳定性

由表3可知,该焊丝即使在干伸长较长时,采用直流脉冲电源进行自动焊接,其电弧稳定性仍较好。

2.2 熔敷效率

试验采用3块20 mm厚、规格300 mm×150 mm的Q235B钢板,分别在3块钢板上焊接1 min,试验结果如表4所示。结果表明,该焊丝自动焊熔敷效率很高。

表4 GCR-81Ni1MP焊丝自动焊熔敷效率

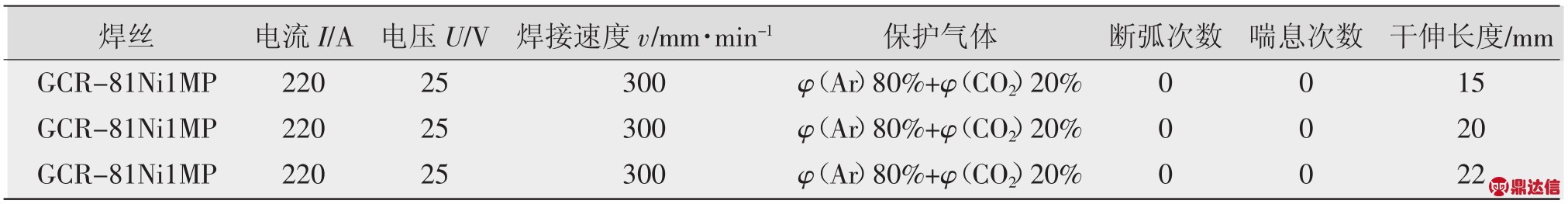

2.3 发尘量试验

按GB/T25776-2010《焊接材料焊接工艺性能评定方法》[1]中的集气法检测焊丝自动焊的发尘量,检测结果如表5所示。结果表明,即使在大的焊接电流下,该焊丝自动焊的发尘量仍很小。

2.4 飞溅率

采用Q235B钢板,规格160mm×50mm×10mm,采用同一批次焊丝,分别在三块钢板上焊接30s,结果见表6。由表6可知,该焊丝自动焊飞溅率很低。

表5 GCR-81Ni1MP焊丝自动焊熔敷金属发尘量

表6 GCR-81Ni1MP焊丝自动焊飞溅率

2 .5焊缝成形

采用16 mm厚Q235B钢板,尺寸400mm×100mm,分别在2G、3G和4G位置焊接,焊缝成形情况如图1~图3所示。焊缝表面波纹均匀,成形优良,盖面层无咬边现象。

图1 自动横焊(2G)的焊缝成形(120 A/22 V)

图2 自动立焊(3G)的焊缝成形(110 A/15 V)

图3 自动仰焊(4G)的焊缝成形(110 A/15 V)

3 斜Y型坡口焊接裂纹试验

为评价Q370R钢采用GCR-81Ni1MP焊丝,在富氩气体保护下自动焊接的焊接热影响区焊接冷裂纹敏感性,试验用40 mm厚钢板,按GB 4675.1-1984《焊接性试验—斜Y型坡口焊接裂纹试验方法》[2]进行斜Y型坡口焊接裂纹试验。

焊前预热至70℃,施焊时环境温度25℃,环境湿度50%~55%。采用直流脉冲电源,焊接电流220~230 A,焊接电压25~26 V,焊接速度150 mm/min。

试板自然冷却48 h后,渗透检测试验焊缝表面,发现收弧处有小的弧坑裂纹,按标准可以不予考虑。对4片5个断面进行裂纹检查,结果发现:Q370R钢板在焊前预热70℃时,除弧坑有微裂纹外,未发现任何冷裂纹。若按通常当裂纹率小于20%时可判定该试板无冷裂纹倾向的原则,Q370R焊前经70℃以上的预热,采用GCR-81Ni1MP焊丝、在富氩气体保护下自动焊接,在现场球罐的焊接拘束状态下,实际焊接接头出现冷裂纹的可能性很小。

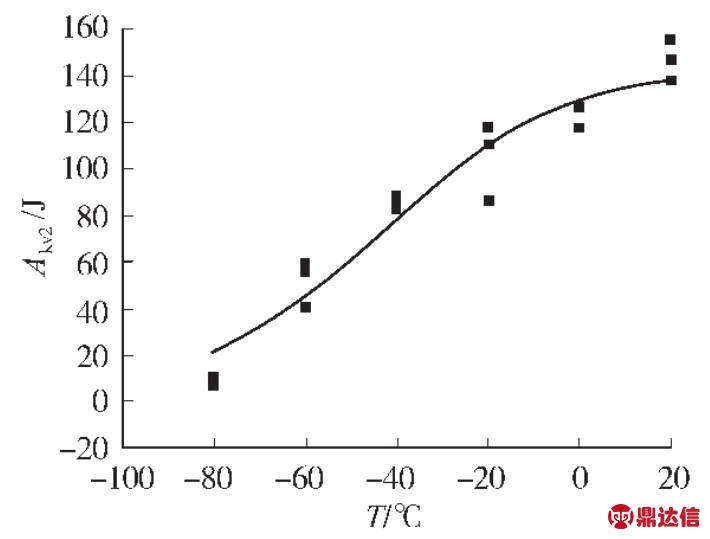

4 GCR-81NI1MP焊丝自动焊接线能量选择

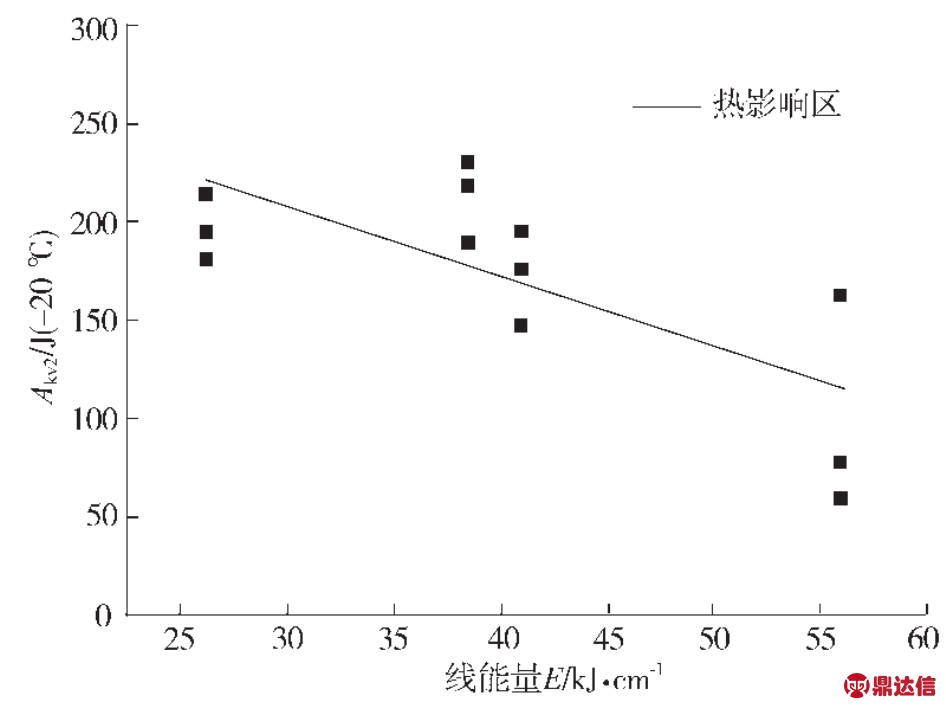

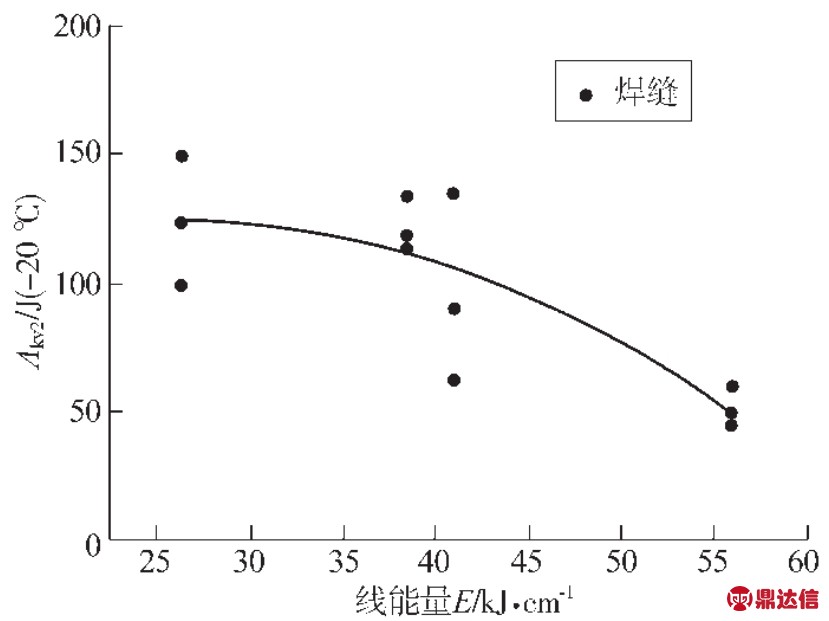

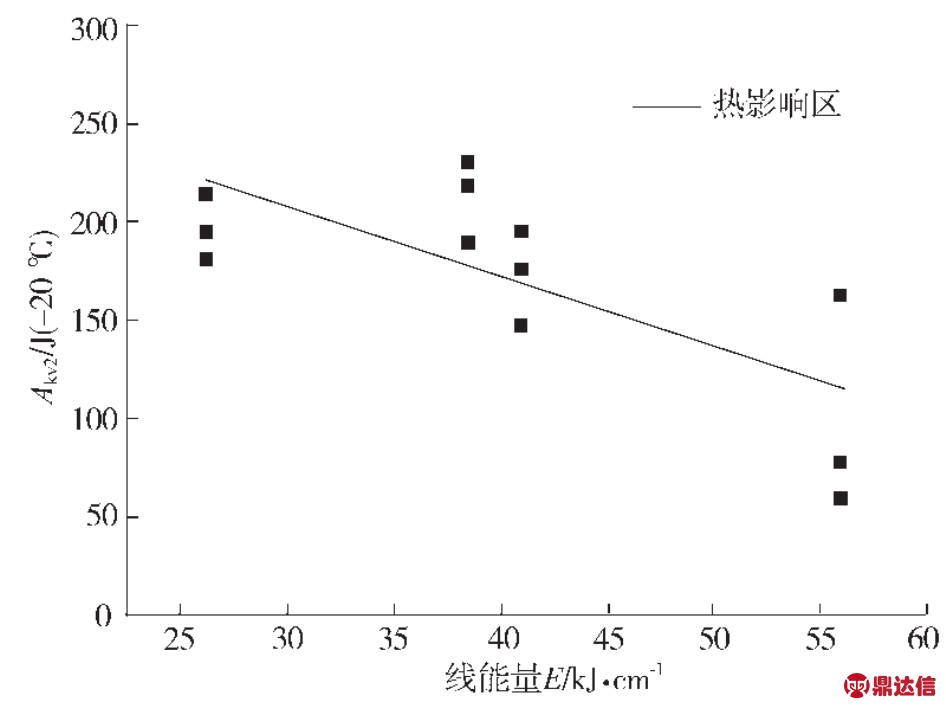

试验采用40mm厚的Q370R钢板,直流脉冲电源,预热温度100℃,对接焊,双面V型坡口。考虑实际工况(球罐开罐返修后可能进行一次热处理),焊后按(590℃±15℃)×2.5 h进行二次焊后热处理。热处理后从焊接试板中切取冲击试样,其缺口分别位于焊缝和热影响区。冲击试验结果如表7所示,焊缝和热影响区冲击功随线能量变化的曲线如图4和图5所示。

表7 不同焊接线能量焊缝和热影响区冲击试验结果

由图4可知,随着焊接线能量的增加,焊缝金属-20℃AKV2降低,线能量达56 kJ/cm时,焊缝金属-20℃AKV2为50 J,下降幅度较大,因此Q370R钢制球罐采用GCR-81Ni1MP焊丝进行自动焊接时,焊接线能量宜控制在40 kJ/cm以下。

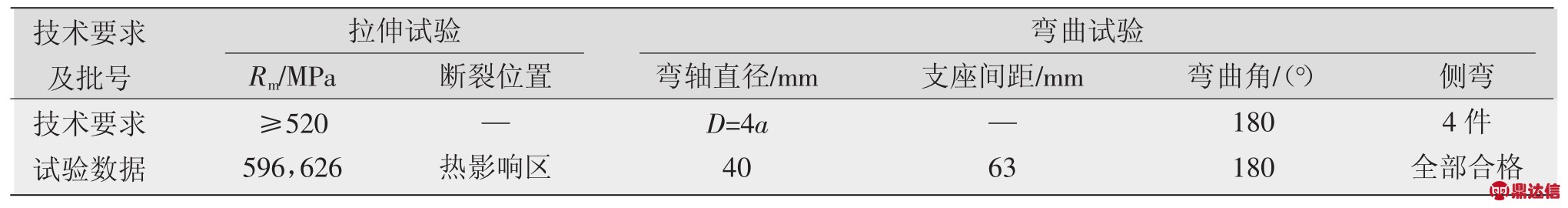

5 球罐焊接工艺评定试验

按NB/T47014-2011《承压设备用焊接工艺评

定》[3],对56 mm厚Q370R钢进行立焊位置的对接接头焊接工艺评定,焊后对试板进行(590℃±15℃)×2.5 h二次焊后热处理。分别进行焊接接头的拉伸试验、弯曲试验以及焊缝金属和热影响区的-20℃冲击试验。试验结果如表8、表9所示。

图4 焊接线能量对焊缝金属冲击功(AKV2)的影响

图5 焊接线能量对热影响区冲击功(AKV2)的影响

表8 Q370R+GCR-81Ni1MP 3G位置焊接接头拉伸及弯曲试验结果

表9 Q370R+GCR-81Ni1MP 3G位置焊缝和热影响区冲击试验结果

从立焊位置焊接工艺评定结果可知,GCR-81Ni1MP焊丝焊缝金属-20℃AKV2高达107 J,与技术条件相比富裕量较大。

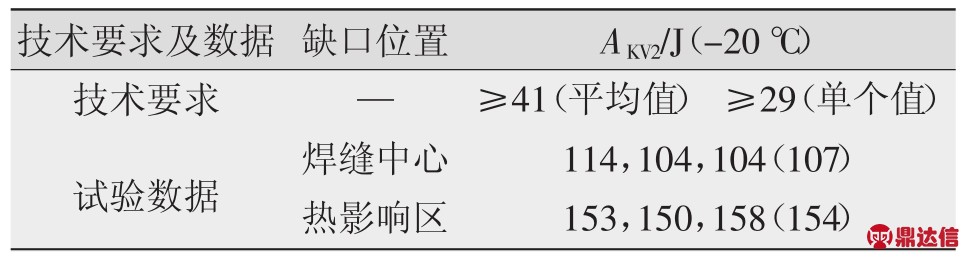

6 焊缝金属系列温度冲击试验

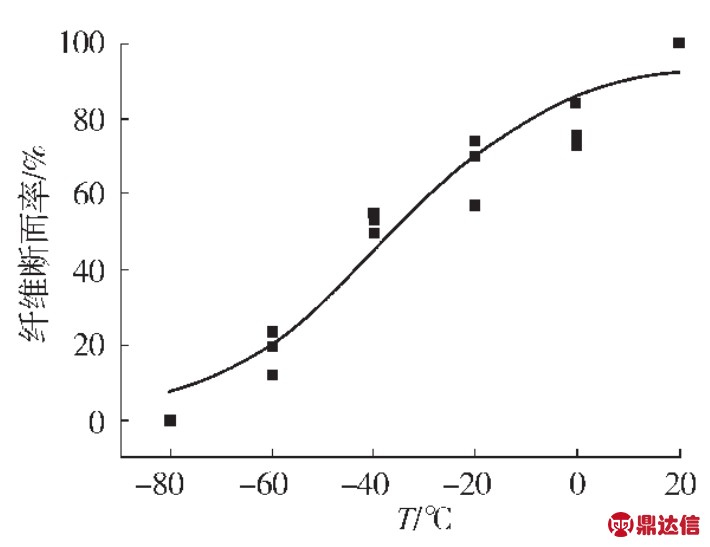

试验采用56mm厚Q370R钢板,在立焊位置施焊,预热温度100℃,控制层间温度不大于200℃,焊后SR处理。从焊缝中心取样,焊接线能量46 kJ/cm。试验温度-80℃~20℃,其AKV2-T关系曲线如图6所示,纤维断面率-温度关系曲线如图7所示,韧脆性转变温度见表10。

表10 焊缝金属的韧脆性转变温度

图6 焊缝金属AKV2与温度的关系

图7 焊缝金属纤维断面率与温度的关系

由表10可知,由不同判据评定的焊缝金属韧脆性转变温度均低于-37℃,说明该焊丝用于Q370R钢制球罐自动焊时,只要焊接线能量控制在适当的

范围内就有足够的韧性储备。

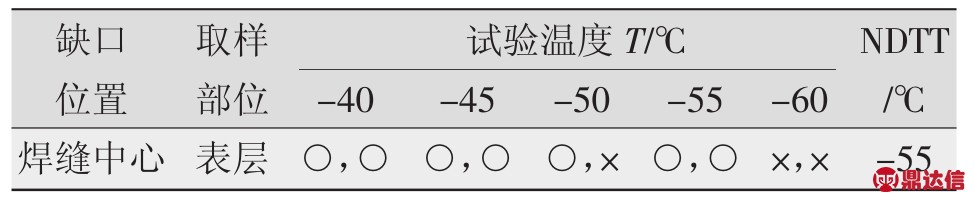

7 焊缝金属落锤试验

本试验为立焊位置,并经(590℃±15℃)×2.5 h二次焊后热处理后,制取落锤P2试样。按GB/T6803-2008《铁素体钢的无塑性转变温度落锤试验方法》[4]的规定,对热处理状态的焊缝金属进行落锤试验,试验结果见表11。

表11 焊缝金属落锤试验结果

由表11可知,经(590℃±15℃)×2.5 h二次焊后热处理后,立焊位置的焊缝金属的NDTT温度为-55℃,表明焊缝金属止裂能力较强。

8 焊缝金属显微组织

对SR处理状态下焊缝金属进行了金相组织检验,如图8所示,焊缝金属的金相组织为铁素体+少量回火贝氏体。

图8 近表层焊缝金相组织

9 结论

(1)GCR-81Ni1MP焊丝具有良好的焊接工艺性能,焊接电弧稳定,焊缝成形均匀美观,全位置焊接工艺性能优良,熔敷效率较高,飞溅较小,焊接烟尘较少。

(2)GCR-81NI1MP焊丝自动焊焊缝金属焊接线能量为56 kJ/cm时,焊缝金属的低温韧性仍可满足技术条件要求,但现场焊接线能量最好控制在40 kJ/cm以下。

(3)采用GCR-81Ni1MP焊丝自动焊对Q370R钢制球罐进行立焊位置的焊接工艺评定,经(590℃± 15℃)×2.5 h二次焊后热处理,焊接接头的性能完全满足NB/T47014-2011和技术条件要求。

(4)立焊位置的焊缝金属系列冲击试验结果表明,由不同判据评定,韧脆性转变温度均低于-37℃。

(5)立焊位置的焊缝金属NDTT温度为-55℃,焊缝金属止裂性能较好。

(6)对GCR-81Ni1MP焊丝进行全面、系统的试验研究表明,该焊丝能满足Q370R钢制球罐的自动化焊接。