摘 要:针对1 800 kW采煤机的手动滑阀式换向阀的阀体内孔加工存在的问题,提出采用专用夹具在数控车床上车削的方案,专用夹具采用方孔定位和利用阀体自身的螺纹孔采用定位心轴进行定位夹紧的装夹方法,该方案保证了产品质量稳定性,生产效率大大提高。

关键词:滑阀式换向阀;方孔定位;阀体自身的螺纹孔定位

概述

换向阀是通过改变阀芯与阀体的相对位置来改变各油口间的连接关系,实现油路通、断和油液流动方向的改变,进而控制执行机构的运动。滑阀式换向阀是目前使用最普遍的一种结构类型。

阀块是换向机构核心部件之一,阀块内孔对表面粗糙度和圆柱度要求比较高,一般φ18 mm阀芯孔与阀芯的配合间隙为0.007~0.013 mm之间,间隙过小容易造成润滑不良卡死现象,间隙过大容易产生泄压、漏油等现象;阀体沉割槽槽距尺寸与密封长度的遮盖量和阀口开度有关,沉割槽槽距尺寸超差会造成内泄漏量的增加、压力损失或换向失灵等问题。该阀块内孔之前在普通车床上加工,由于工人技术水平高低不一,在生产过程中经常会一时疏忽产生废品,产品质量难以保证,亟需采取新的方法[1]。

本文针对该阀块内孔的工艺要求,设计制作了一套专用工装夹具,将工件安装在数控车床主轴上切削该阀块的内孔,取得了不错的效果。

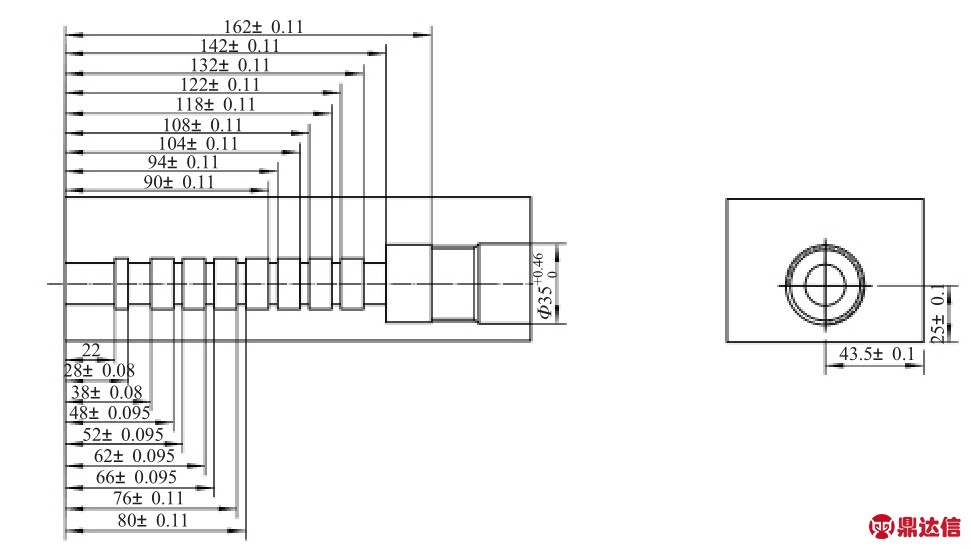

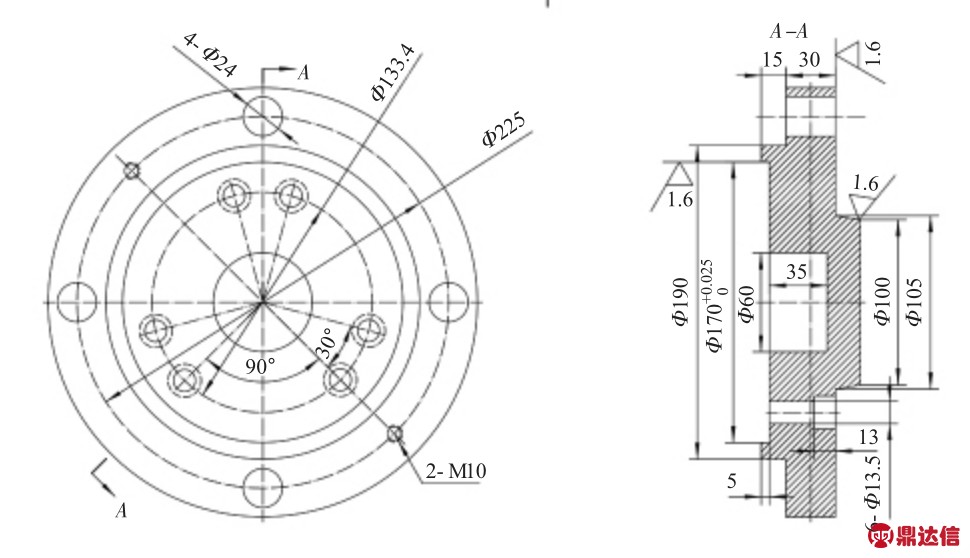

图1 手动换向阀阀块零件图(mm)

1 零件加工工艺流程

经过分析阀块零件图,确定该阀块的加工工艺流程为:毛坯热处理→立式铣床铣削平面→数控车床安装专用夹具钻孔、切内沟槽→划钻工线→钻孔→发蓝→研磨阀块内孔→磨削底平面→检验→涂油入库。

1)毛坯热处理:调质HB240-280。

2)铣平面:除上平面与总长留0.5 mm余量外,其余铣成。

3)车孔:车Φ35 mm孔、M33×2螺纹孔、Φ34 mm孔,调头装夹,钻Φ18 mm阀孔和Φ22 mm内沟槽,Φ18 mm阀孔留0.02 mm研磨余量。

4)划钻工线。

5)钻孔。

6)发蓝。

7)研磨阀孔。

8)磨削底平面。

9)检验入库。

本工装用于加工阀块的第3道车孔工序,先夹持阀块左端,加工Φ35 mm一端三个台阶孔,再调头加工Φ18 mm阀孔及Φ22 mm内沟槽。加工到本道工序时只完成了阀体六个外表面的粗、精铣,因此在本道工序加工时主要应考虑如何保证其尺寸精度要求[2]。

2 该工装夹具结构

2.1 定位、夹紧方案及工装设计

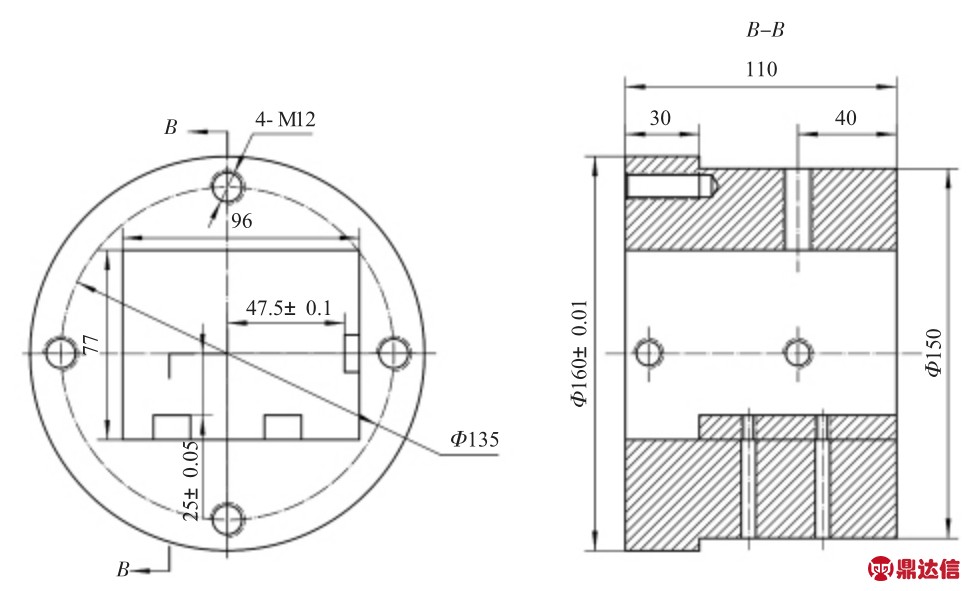

加工Φ35 mm内孔、Φ34 mm内孔及M33×2螺纹时,该工件以底、侧、后三个精加工平面为定位基准,采用支承板和支承钉定位。底面两条支承板限制沿Y轴移动、C轴转动、A轴转动三个自由度,侧面一个支承板限制B轴转动、沿X轴移动两个自由度,后面一个支承钉限制沿Z轴移动一个自由度,实现工件六点完全定位(如下页图2),工件后部留有容屑空间,方便切屑顺利排出。

图2 车螺纹孔装夹示意图

工件以平面定位的定位误差主要是定位基准面之间的角度误差所引起的基准位移误差,该误差与支承安装高度有关,当支承在夹具中的安装高度等于工件高度的一半时,产生的定位误差最小[3]。

工件夹紧采用螺旋夹紧机构,结构简单、自锁性能好,夹紧可靠。

夹具体一(如图3)为一内方孔圆柱体,内方孔用电火花线切割方法加工。

图3 夹具体一(mm)

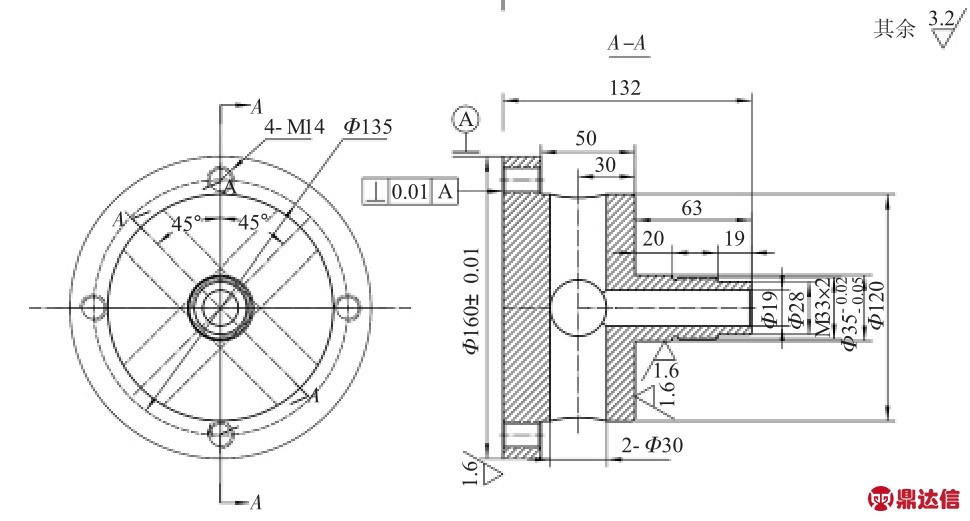

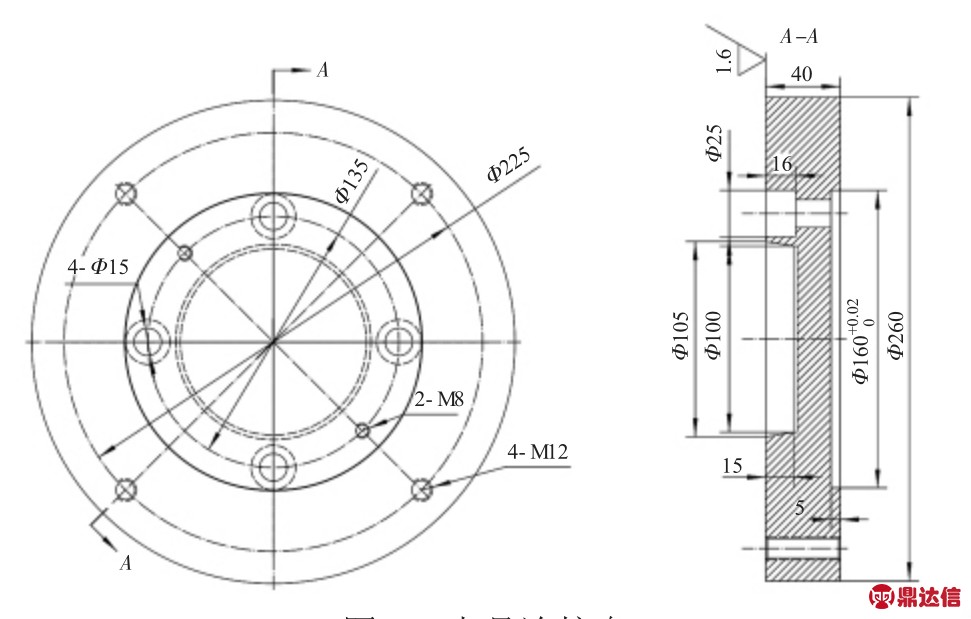

加工Φ18 mm阀孔和Φ22 mm沉割槽时,该工件以Φ35 mm孔为定位基准,采用带肩螺纹夹紧的小间隙配合心轴(即夹具体二,如图4)进行定位,限制沿Z轴移动,沿X轴移动、A轴转动,沿Y轴移动、B轴转动,五个自由度,属于不完全定位。

图4 夹具体二(mm)

工件以Φ35 mm内孔在心轴上定位时,由于俩配合件存在制造误差,定位心轴与定位孔之间存在配合间隙,若心轴水平放置,工件会在重力的作用下使其内孔上母线与心轴上母线接触,工序基准(定位孔轴心线)与定位基准(心轴轴心线)产生偏移,这种由于俩配合件的制造误差而引起的定位芯轴与阀块内孔的最大位置变动范围,称为基准位移误差,误差值为孔的上偏差与轴的下偏差之和的一半。

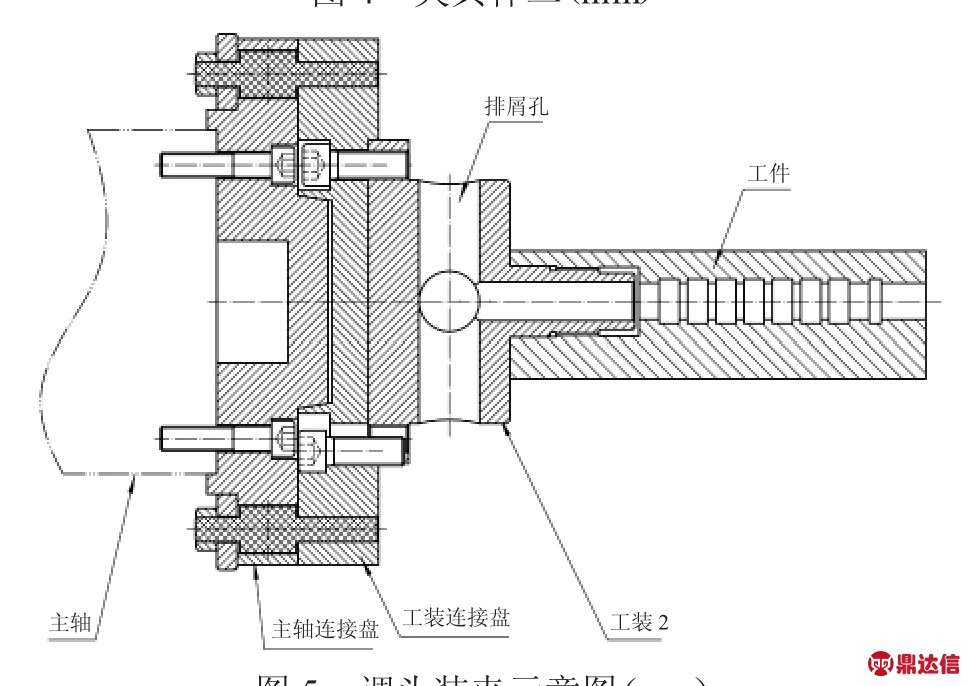

图5 调头装夹示意图(mm)

定位误差产生原因是基准位移和基准不重合,但两部分不一定同时存在,该套夹具(包括夹具体一和夹具体二)不存在基准部重合误差。

夹具体二(如图4)巧妙利用阀体自身的M33×2螺纹副连接进行夹紧,结构非常简单,但车削时,主轴不可反转。并且夹具体二内部钻有导屑孔,方便排屑。

2.2 定位、快速拆装、排屑装置

该工装夹具安装在数控车床主轴上,跟随主轴一同旋转,在设计制造时,夹具的回转轴线与车床的回转轴线误差要尽可能小,主轴与主轴连接盘、夹具连接盘与夹具体,采用圆柱面和端面定位,圆柱孔与轴(主轴轴径、夹具体外圆)均按H7/h6配合;主轴连接盘与夹具连接盘采用短锥面和端面定位,俩短锥面精加工后再用研磨砂对研,使俩连接盘端面之间的平均间隙控制在0.03 mm以下(利用塞尺检测),此方法可使俩连接盘同轴度趋于最小可忽略不计,最后用螺钉紧固,此种结构定心准确、刚度好。

图6 主轴连接盘(mm)

图7 夹具连接盘

夹具体一与夹具体二各配一个夹具体连接盘,通过快换连接盘和专用螺钉连接,拆装方便,便于夹具体一和夹具体二的交替使用。

3 结语

该套专用夹具轴向尺寸小,主要结构件均采用圆柱或圆盘回转体,动平衡可控制在很小范围内,机床振动小,对内孔圆度、刀具使用寿命及最终产品质量的影响较低。螺纹夹紧机构安全可靠,且加工中采用整体硬质合金减振刀杆,有效地解决了之前加工中存在的振刀问题。

此夹具结构简单紧凑、拆装方便、安全可靠,减轻了劳动强度,数控机床配套该专用夹具使生产效率提高达3倍以上,产品合格率达到99.5%。