摘要:滑阀换向时要求具有良好的换向性能和可靠性,滑阀换向性能是否可靠平稳,对整个液压系统能否正常工作将产生直接影响,本文对影响滑阀换向性能的因素进行了分析,并提出了一些预防措施。

关键词:换向;液动力;平稳;措施

在液压系统中,滑阀是应用最广泛的一种结构形式。它通过阀芯在阀体内的滑动,来改变液流通路——滑阀开口的大小,从而控制液压系统中液流的压力和流量大小,改变液流的方向。滑阀换向的可靠性和平稳性对滑阀和整个液压系统致关重要,因此本文主要对这两方面进行分析,以期对滑阀的设计,制造提供一些参考。

1 液动力分析

液流流经阀口时,由于流动方向和流速的变化造成液体动量的改变,阀芯会受到附加作用力,即液动力。液动力分为稳态液动力和瞬态液动力两种。

1.1稳态液动力

稳态液动力指的是阀芯移动完毕,阀口开度固定之后,液流流经阀口时因动量改变而附加作用在阀芯上的力。它可以分解为轴向和侧向液动力。由于一般将阀体的油腔对称的设置在阀芯周围,因此沿阀芯周围的侧向力相互抵消。油液流经一个完整腔滑阀阀口的轴向稳态液动力的大小为Fbs=ρqvcosФ,作用方向使阀口趋向于关闭。

稳态液动力对滑阀性能的影响是:(1)加大了操纵滑阀所需的力,尤其在高压大流量的情况下,成为操纵阀芯的突出问题;(2)使阀口趋于关闭,相当于一个回复力,使阀的工作趋于稳定。

为了解决稳态液动力增大滑阀操纵力的问题,通常在结构上采取一些措施来补偿或消除此力:(1)采用二级结构,这是最常用的一种方法。如电磁滑阀的流量较大时,改用电液滑阀;手动滑阀通过的流良较大时,改用手操纵减压阀式先导阀实行先导控制,滑阀通过控制油源推动。(2)增大阀芯两端颈部直径 ,使环状通道面积减小,液流流经环状通道时产生压力降,其液压力反作用于阀芯的轴肩上,该液压力的方向与稳态液动力的方向相反。根据实验,当

,使环状通道面积减小,液流流经环状通道时产生压力降,其液压力反作用于阀芯的轴肩上,该液压力的方向与稳态液动力的方向相反。根据实验,当 时,可以补偿稳态液动力的一半。此法简单,但只在大流量时才有效。(3)为在阀套上开斜孔,使流入和流出阀腔液体的动量互相抵消,减小轴向液动力。(4)由公式Fbs=ρqvcosФ可知道,当阀口方向角Ф=90°时,稳态液动力等于零。对一个通油孔来说,在开口很小时的液流速度方向角为69°,开口完全打开的时候变为90°。可以将阀套上的通油孔由一个大孔改成多个小孔,当采用这种措施,在前一个小孔还未完全打开时,后一个小孔已经开启,完全打开的小孔方向角是90°,产生的稳态液动力为零。只有未完全开启的一个小孔产生稳态液动力不为零。所以稳态液动力可以减小很多,通油小孔的数目越多,稳态液动力补偿效果越好。

时,可以补偿稳态液动力的一半。此法简单,但只在大流量时才有效。(3)为在阀套上开斜孔,使流入和流出阀腔液体的动量互相抵消,减小轴向液动力。(4)由公式Fbs=ρqvcosФ可知道,当阀口方向角Ф=90°时,稳态液动力等于零。对一个通油孔来说,在开口很小时的液流速度方向角为69°,开口完全打开的时候变为90°。可以将阀套上的通油孔由一个大孔改成多个小孔,当采用这种措施,在前一个小孔还未完全打开时,后一个小孔已经开启,完全打开的小孔方向角是90°,产生的稳态液动力为零。只有未完全开启的一个小孔产生稳态液动力不为零。所以稳态液动力可以减小很多,通油小孔的数目越多,稳态液动力补偿效果越好。

1.2瞬态液动力

瞬态液动力的计算公式为

一般只考虑压力与位移变化率的关系,而把压力变化对瞬态液体动力的影响忽略。实际上,在阀口突然关闭,外载过大的情况下,压力瞬间变化也是很大的,对瞬态液动力也有一定影响。

根据儒柯夫斯基的水力冲击原理

式中:△p为液压冲击的压力升高值;C为压力波传播的速度;V为液体的流动速度;β为液体的压缩系数, ,根据ρ=m/v,可得出

,根据ρ=m/v,可得出 ,而液体的容积弹性模量

,而液体的容积弹性模量 ,故

,故 。

。

冲击波在液体中的传播速度为

式中:K=1/β为液体的容积弹性摸量;E为管道材料的弹性摸量;ρ为液体密度;D为管道内径;e为阀体壁厚;不考虑阀体与阀芯的弹性变形,E→∞,所以

当阀口瞬间关闭,关闭时间t比较小,液体受压缩时,密度变化也很小,因此上式第二项在阀口瞬时关闭的时候会产生很大的液压冲击,是不能忽略的。

2 换向平稳性分析

若阀体内流动的液体突然转向、阀口突然关闭货动作突然停止,皆会在阀体中形成很高的峰值压力,这种现象叫液压冲击。它能破坏液压系统的各种元器件。所谓换向平稳,就是要减小压力冲击值。

(1)阀门突然关闭而产生液压冲击的防治方法

①放慢换向阀的关闭速度如采用直流电磁阀,其所产生的液压冲击要比交流电磁阀的小。

②适当增大管径以降低流体流速,可减少流速变化值,即可减缓液压冲击。

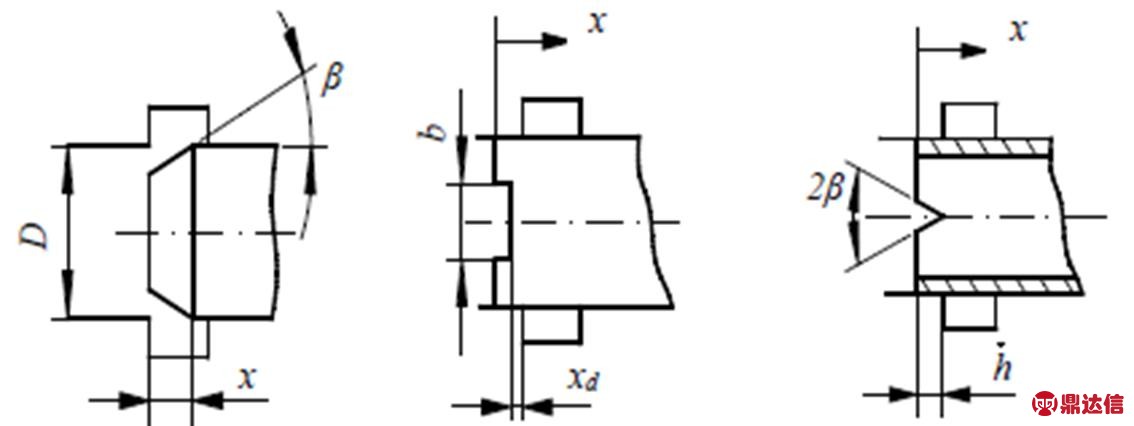

③在滑阀完全关闭前降低液压油的流速。如改进换向阀控制边界的结构。由于液动换向阀通过的流量较大,因此迅速切断油路所引起的液压冲击值很大。为了减少压力冲击值,可以在阀的控制油路的回油路上安放阻尼器,利用阻尼器中的节流阀来控制端面回油节流,调节阻尼值(即调节两端的单向节流阀),即可调整滑阀阀芯的动作时间,从而控制换向时间。还可以采用在阀芯的回油台肩上开节流槽或在阀芯的棱边上开出矩形或V形槽或锥形槽(如图1所示),实现回油节流,控制换向时间。液压冲击可大为减小。

图1 在阀芯上开槽

④在容易产生液压冲击能力的地方设置蓄能器。蓄能器不但能缩短压力波的传播距离、时间,还能吸收压力冲击。

(2)运动部件突然制动、减速或停止而产生液压冲击的防治方法

①在液压缸的行程终点安装减速阀,能缓慢地关闭油路,缓解液压冲击。

②在液压缸端部设置缓冲装置(如单向节流阀)控制排油速度,可使活塞到液压缸地端部停止时能平稳地运动。

③在液压缸回油控制油路中设置平衡阀或背压阀,以控制工作装置下降时或水平运动时的冲击速度,并可适当调高背压压力。

④在易产生液压冲击的管路上设置蓄能器,以吸收冲击压力。

⑤有些兼作节流调速用的换向阀通常采用负封闭结构。所谓负封闭是指滑阀的封油尺寸小于开口量,换向过程中,瞬时内P、A、B、O油口全都连通,因此可以消除换向过程中压力突然增大而引起的冲击和振动。

⑥选择合理的滑阀机能。滑阀机能为H,Y,X,P型的换向阀,由于中位油缸两腔互通,因此在滑阀换向到中位时压力冲击值迅速下降。其中H,Y,X型因为中位通回油,效果比较好。上述几种机能虽然压力冲击值小,但由它们控制的液压缸的冲出量较大。

3 液压卡紧现象

一般滑阀的阀孔和阀芯之间有很小的间隙,当缝隙均匀且缝隙中有油液时,移动阀芯所需的力只需克服粘性摩擦力,数值是相当小的。但在实际使用中,特别是在中、高压系统中,当阀芯停止运动一段时间后(一般约5 min以后),这个阻力可以大到几百牛顿,使阀芯很难重新移动。这就是所谓的液压卡紧现象。由于液压系统往往作为大功率的执行机构,一旦出现卡紧故障,轻者系统失效,重者还会危及设备甚至人身安全。滑阀卡紧可分为液压卡紧和污染卡紧。前者是因加工误差产生径向不平衡液压力引起的,后者则是因运行现场的液压油污染造成的。

减小液压卡紧力的措施:

(1)在倒锥时,尽可能严格控制阀芯或阀孔的锥度,但这将给加工带来困难。

(2)在阀芯凸肩上开均压槽。均压槽可使同一圆周上各处压力油互相沟通,并使阀芯在中心定位。

(3)采用顺锥。在阀芯轴向加适当频率和振幅的颤振以减小摩擦。

(4)精密过滤油液。

(5)运行中故障诊断并设法在线排除故障