摘 要:结合瞬态动力学和冲击动力学,对轴流式止回阀阀瓣关闭时的瞬时运动方程进行了理论推导。应用有限元分析软件,对阀瓣关闭过程进行了仿真分析,分析阀体与阀瓣的应力、应变、能量变化情况,以及系统的能量变化情况。所做分析可以为轴流式止回阀的设计与优化提供参考。

关键词:止回阀 阀瓣 关闭 仿真

1 研究背景

在高压动力管道系统中,当压缩机、水轮机、汽轮机和水泵出口段的管道中安装的轴流式止回阀突然断电或发生故障时,阀后管道中的介质迅速倒流,阀瓣会在介质压力差的作用下迅速向关闭方向运动。当阀瓣运动到阀座密封面附近时,由于介质压力差增大,会导致阀瓣加速关闭,使阀瓣对阀座造成一定程度的冲击。冲击载荷会对阀瓣及阀座密封面造成一定程度的破坏,影响止回阀的寿命,导致整个管道系统瘫痪[1-2]。冲击过程是极为复杂的非线性动态响应过程,碰撞接触区可能会进入塑性变形阶段,发生断裂、变形等多种形式的失效。对于这种复杂的碰撞冲击过程,以动态非线性理论为基础的有限元分析软件可以很好地再现这一过程,并能较全面地分析冲击后各个部件的受力及变形情况。

国内外学者对止回阀碰撞后的冲击效应进行了研究。韩旭等[3]在不同流量下对对冲式止回阀的工作原理及启闭特性进行了静态数值模拟,获得阀门在开启及关闭过程中关闭力的变化规律。伍国果[4]应用计算流体动力学(CFD)及用户自定义函数技术,研究轴流式止回阀的关闭特性,得到阀瓣的运动规律、止回阀内腔压力和介质流速的变化规律,以及止回阀的动态特性曲线。周述兵[5]采用达朗贝尔原理对安全阀的回座冲击时间进行理论推导,研究阀瓣的尺寸、类型、冲击速度对回座冲击时间的影响,发现回座冲击时间主要与密封接触面尺寸及阀瓣的材料刚度有关。Sibilla等[6]运用动网格对轴流式止回阀的动态特性进行研究,得到压力、速度的分布情况,以及阀瓣几何尺度、弹簧刚度等变量对止回阀动态特性的影响。冯进等[7]应用CFD软件对安全阀的开启和关闭过程进行动态模拟,得到阀瓣运动规律,解决了计算域瞬时变化的问题。杨国来、伍国果等[8]应用 Fluent软件分析了轴流式止回阀在几种流速下的流动特性,将仿真结果与试验结果进行对比,总结出轴流式止回阀具有流阻系数小、动态响应优等特点。

笔者利用用户自定义函数技术,结合Fluent流体分析软件动网格技术,基于瞬态动力学理论,通过ANSYS Workbench软件中的显示动力学模块,分析停泵状态时轴流式止回阀关闭瞬间阀瓣对阀座的冲击载荷及响应,根据分析结果判断阀门在冲击过程中应力、应变及能量转换随时间变化的规律。

2 几何模型

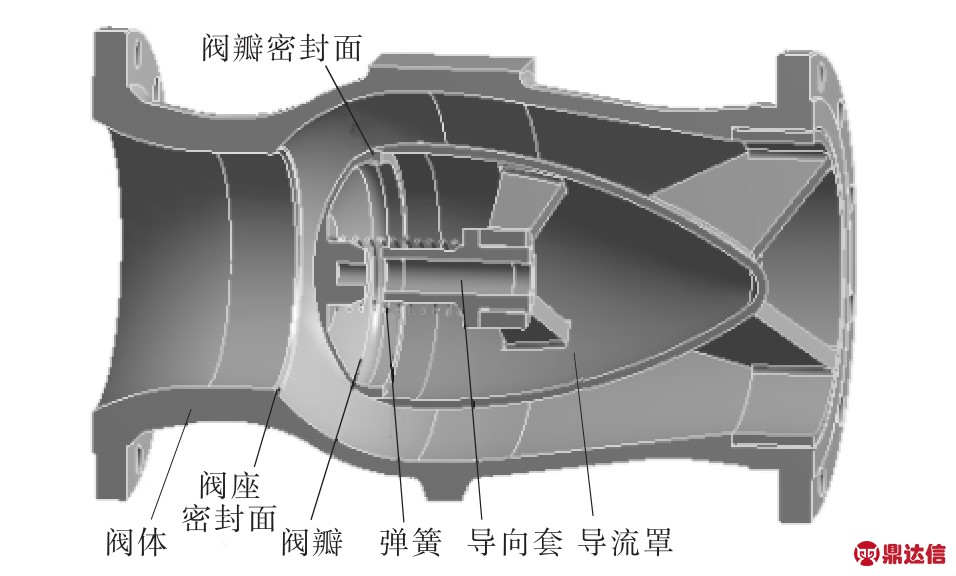

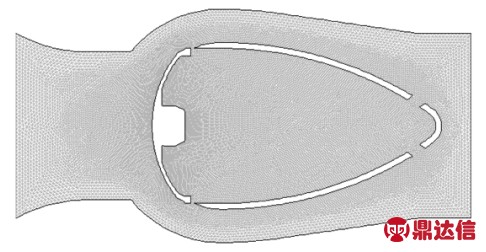

轴流式止回阀三维模型如图1所示,主要由阀体、阀瓣、弹簧、导向套、导流罩等组成。阀体进口端直径为252 mm,介质为水。正常工况时,介质从左侧流入,从右侧流出。停泵工况时,介质倒流,高压介质从右侧流入,从左侧流出。全开状态时轴流式止回阀二维网格如图2所示,属于三角形网格,节点数为18 325,网格数为36 656。阀门结构较为复杂,介质流动剧烈,计算采用标准k-ε双方程模型,计算中压力与速度耦合项采用SIMPLE算法。

▲图1 轴流式止回阀三维模型

▲图2 轴流式止回阀二维网格

3 数学模型

3.1 瞬态动力学

轴流式止回阀的阀瓣在关闭过程中,受力为随时间变化的瞬态载荷,属于动力响应的过程,因此采用线性瞬态动力学分析阀瓣的动力响应。由经典力学理论得到物体的瞬态动力学方程为[9]:

式中:[M]为模型质量矩阵;{x″}为微元节点加速度矢量;[C]为模型阻尼矩阵;{x′}为微元节点速度矢量;[K]为模型刚度矩阵;{x}为微元节点位移矢量;F(t)为载荷矢量。

3.2 冲击动力学

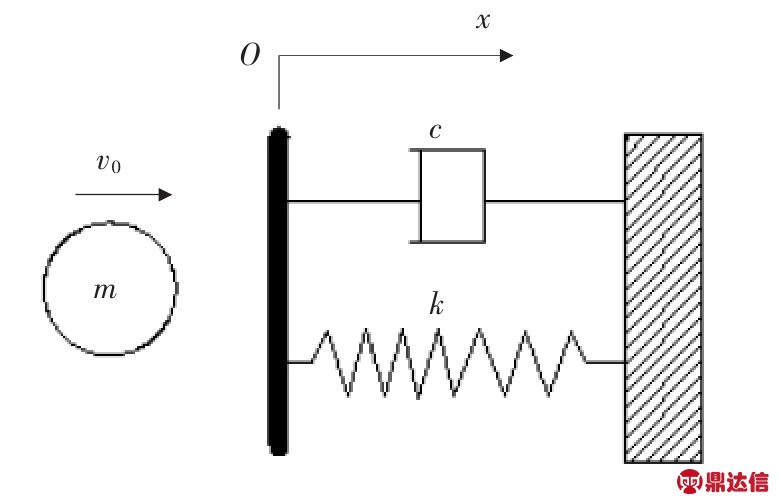

停泵工况时,阀瓣对阀座的冲击可以简化为质体冲击弹性壁的弹簧阻尼模型。沿-x方向加速运动的阀瓣,以3.624 m/s的速度碰撞到阀座上,简化模型如图3所示。质量为m的自由质体以速度v0正向碰撞于弹性壁,在时间t为0时碰撞开始,在碰撞期Δt内,自由质体的运动满足[10-11]:

▲图3 冲击动力学简化模型

式中:x为自由运动质体的位移;m为自由运动质体的质量;c为阻尼系数;k为弹簧刚度;v0为质体运动初始速度;x′为质体运动速度;x″为质体运动加速度。

图3所示为多自由度系统,在碰撞过程中,运动的物体处于欠阻尼运动。对于欠阻尼情形,式(2)微分方程的解为:

式中:A为无量纲因数,A=v0/ωd;ξ为阻尼比,ξ=c/(2mωn)<1;ωn频率参数,![]() ;ωd为激振频率,

;ωd为激振频率,![]()

4 仿真模拟

基于瞬态动力学进行接触应力模拟分析时,选择阀瓣面为目标面,选择阀体面为接触面,两个面之间的接触方式为无摩擦约束,采用广义拉格朗日求解公式进行积分点探测求解,计算结构响应。应用ANSYS Workbench软件的显示动力学模块进行仿真模拟。

4.1 阀体动态响应

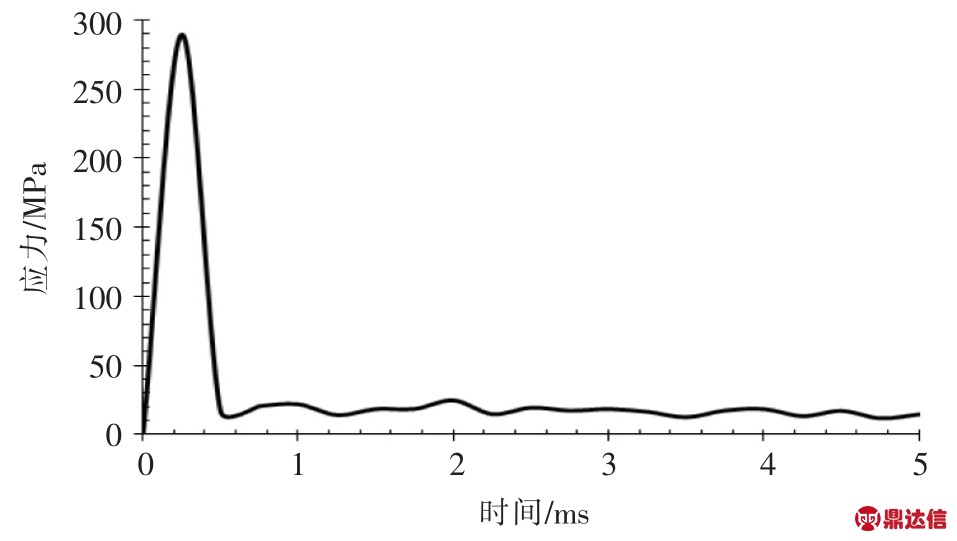

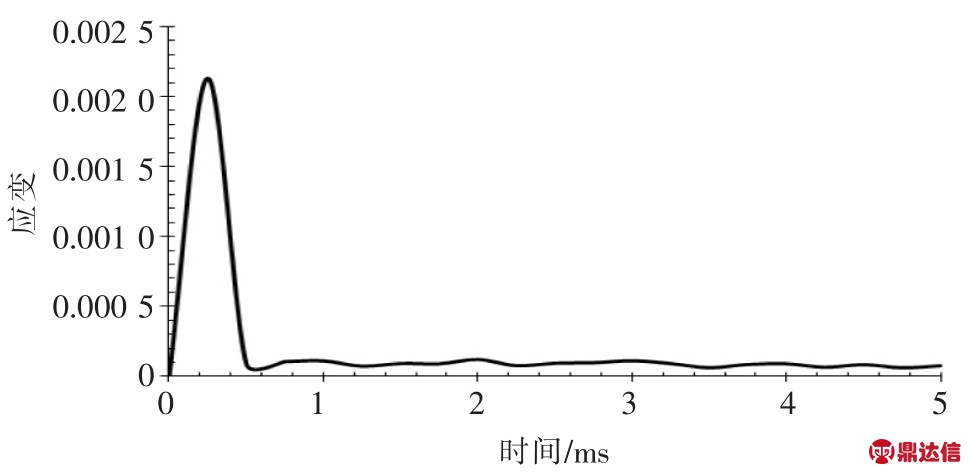

图4、图5所示分别为碰撞过程中阀体应力、应变随时间变化的曲线。在阀体碰撞过程中,应力、应变集中出现在阀座密封面处。0.25 ms时,阀体所受应力、应变最大,应力、应变所波及的范围最广,应力最大值为289.53 MPa,应变最大值为 2.131×10-3,在阀座密封面处产生了应力集中现象。0.5 ms时,阀瓣与阀座密封面分离,阀体应力最大值迅速减小为16.874 MPa。在0.5 ms后,阀体的应力在14 MPa~24 MPa范围内波动,应变在 6.717×10-5~1.207×10-4范围内波动。

4.2 阀瓣动态响应

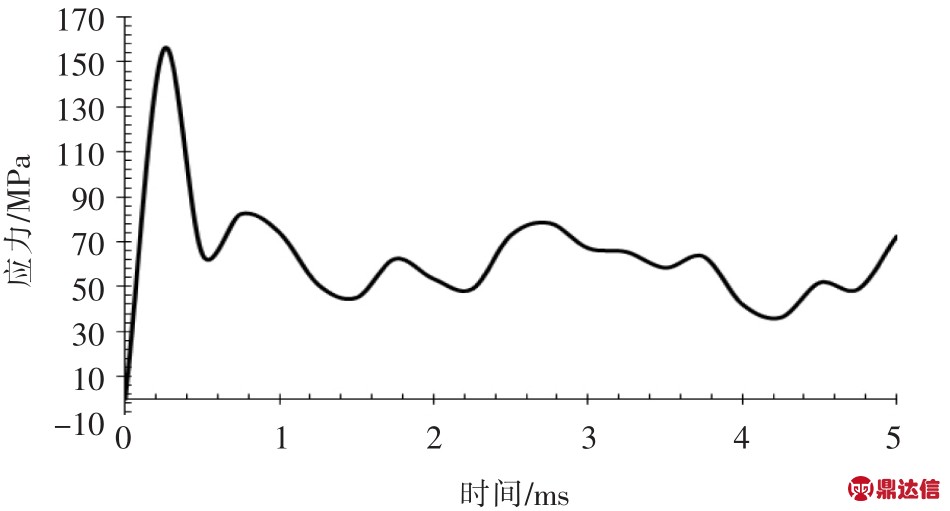

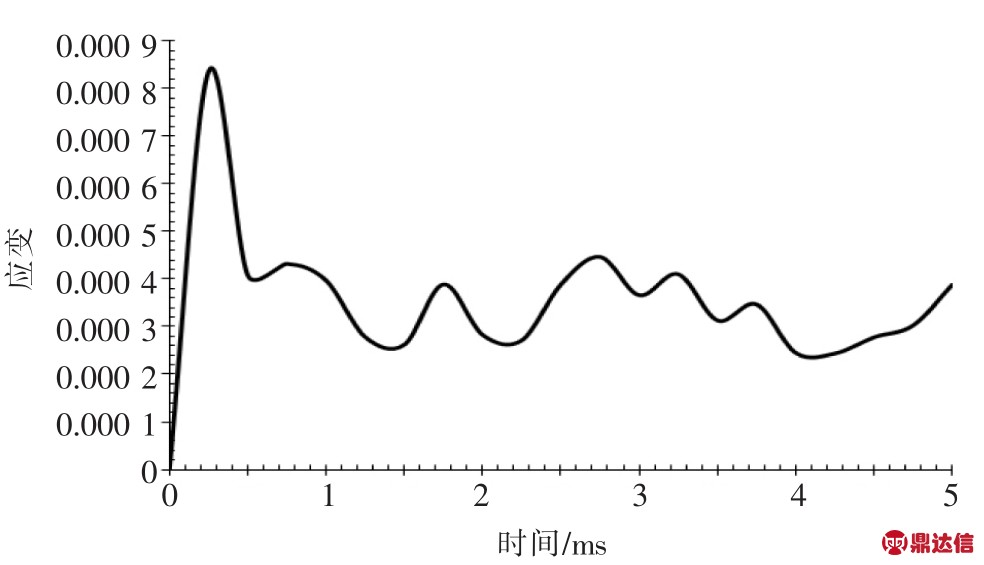

图6、图7所示分别为碰撞过程中阀瓣应力、应变随时间变化的曲线。0.25 ms时,阀瓣应力、应变达到最大,应力最大值为155.68 MPa,产生在阀瓣密封面边缘局部区域,大致呈120°角阵列分布,应变最大值为8.356 5×10-4。0.5 ms时,较大应力的产生位置由密封面边缘处向阀瓣圆心处移动,应力值为64.405 MPa。1.75~5 ms时,较大应力的产生位置从阀瓣圆心处向密封面边缘处转移,应力在32.134 MPa~78.426 MPa之间波动,应变在 2.43×10-4~4.46×10-4之间波动。

▲图4 碰撞过程中阀体应力变化曲线

▲图5 碰撞过程中阀体应变变化曲线

▲图6 碰撞过程中阀瓣应力变化曲线

图8所示为碰撞过程中阀瓣速度变化曲线。0.5 ms时,冲击接触完成,阀瓣的运动速度由-3.624 m/s变为3.11 m/s。由于经碰撞之后阀瓣反向运动,且碰撞过程中有能量损失,因此阀瓣没有恢复至碰撞前的速度。0.5 ms之后,阀瓣速度基本保持在3.11 m/s,原因是瞬态分析时没有给定阀瓣右侧变化的介质压力。

4.3 系统能量

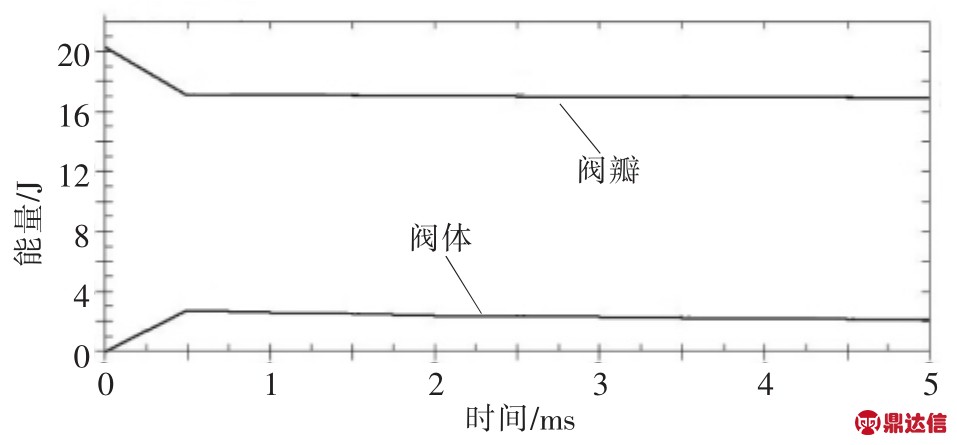

碰撞过程中阀体与阀瓣的能量变化曲线如图9所示,能量包括内能和动能。0.5 ms时,阀瓣能量由20.4 J减小为17.2 J,0.5 ms之后,阀瓣能量变化趋缓,能量值约为17 J。0.5 ms时,阀体能量由0增大至2.82 J,随后能量有略微降低。0.5 ms之后,阀体能量值基本保持在2.14 J。

▲图7 碰撞过程中阀瓣应变变化曲线

▲图8 碰撞过程中阀瓣速度变化曲线

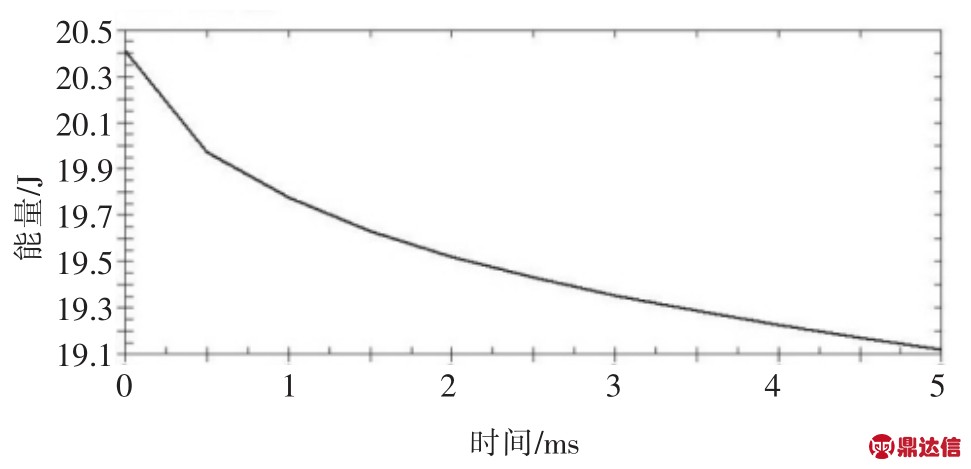

碰撞过程中系统能量变化曲线如图10所示。在碰撞期间,由于摩擦或阻尼做功,阀瓣的一部分动能转换为内能,转换的能量为1.3 J,这部分转换是不可逆的能量转换。

5 结束语

▲图9 碰撞过程中阀体与阀瓣能量变化曲线

▲图10 碰撞过程中系统能量变化曲线

笔者运用瞬态动力学和弹性理论,结合弹簧阻尼模型建立了轴流式止回阀的阀瓣运动方程。然后应用ANSYS Workbench软件的显示动力学模块,对阀瓣冲击阀座密封面的过程进行瞬态仿真,得到了阀瓣与阀体的应力、应变变化规律。

通过对碰撞过程中阀瓣与阀座动态响应的分析,得到阀瓣与阀座碰撞接触时间为0.5 ms。在0.25 ms时,沿垂直密封面半径方向达到最大冲击位移,阀瓣与阀座的应力、应变达到最大值。在0.5 ms后,阀瓣的应力、应变值迅速减小。

在碰撞过程中,阀瓣与阀体之间存在能量转换和吸收,系统吸收的能量不可逆。