从全世界范围来说,自动变速器技术在过去的40年中发生了巨大的变化,而现在,这种技术正在以前所未有的速度向前发展。如果修理厂想要在竞争日益激烈的市场中盈利并存活下来,就必须理解这些新技术,无视新技术的修理厂将逐渐发现自己的市场潜力受到限制,并最终关门大吉。

上世纪80年代中期,自动变速器开始嵌入电子系统,首先是最简单的压力开关,然后是开关型的电磁阀、电脑和各种传感器。紧接着,脉宽调制型的电磁阀(PWM)被引入某些型号的变速器,由此来调控变速器中的油压。现在,许多PWM型电磁阀正在升级到更先进的线性电磁阀,在欧系车中使用广泛,比如沃尔沃、荣威等使用的爱信5速变速器AW55-50SN或AW55-51SN,以及新款的各系大众车型所使用的爱信6速变速器AW TF60SN(又叫09G)和蒙迪欧致胜所使用的爱信6速变速器AW TF81SC等。

一、PWM型电磁阀与线性电磁阀

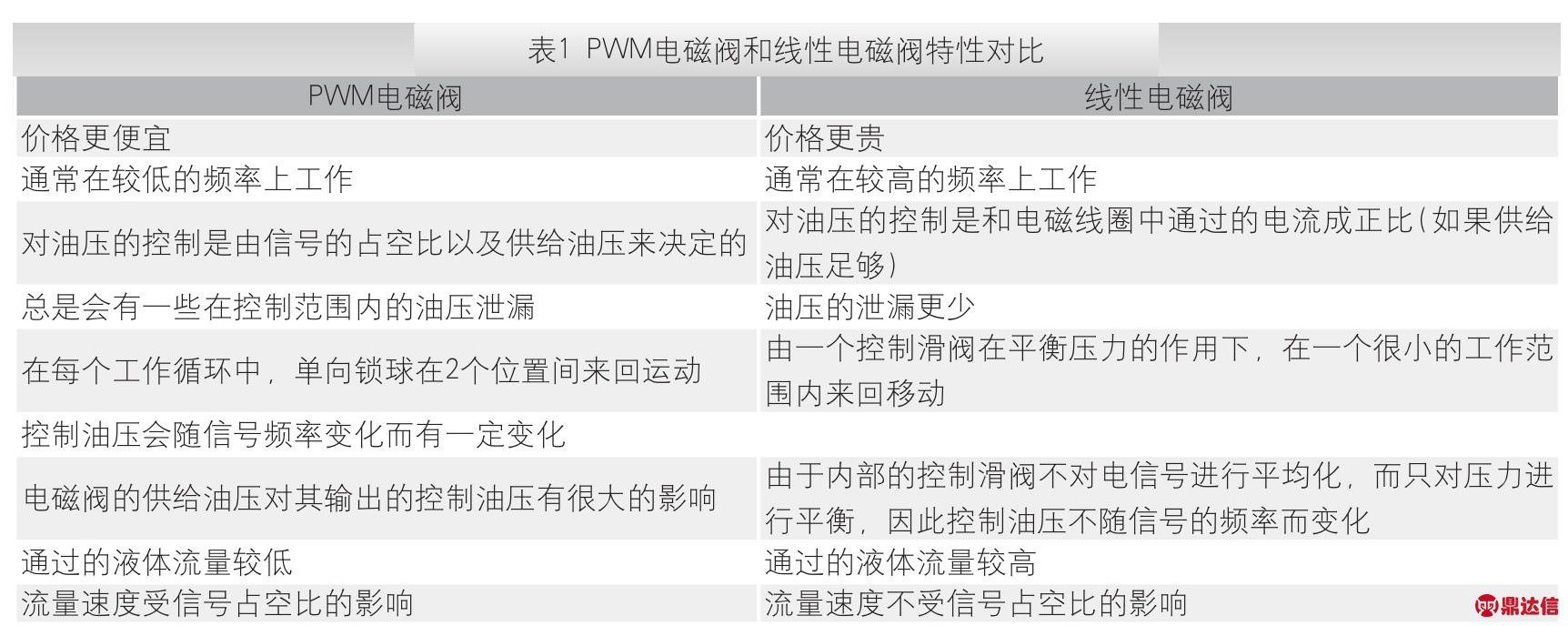

PWM型电磁阀和线性电磁阀有很多不同之处,最主要的是运行基本原理不同。PWM型电磁阀通常在一个较低的频率工作,用于液压和机械系统中平均由电磁阀占空比循环而产生的油压脉冲和流量脉冲,以使得油压和流量的控制随着占空比循环的变化而变化。线性电磁阀一般在更高的频率下工作,只有其电磁部分起平均占空比循环脉冲信号的作用,而线性电磁阀内部的控制滑阀则动态地平衡控制油压和流量速率,这就使油压和流量很少随着占空比的变化而变化,它们由电流的大小来直接控制。PWM型电磁阀和线性电磁阀特性对比如表1所示。

新零件的设计和原来的设计相比总有其优缺点,深入研究PWM型电磁阀和线性电磁阀各自的特性,了解它们的功能变化以及这些变化对变速器维修的影响是很有必要的。

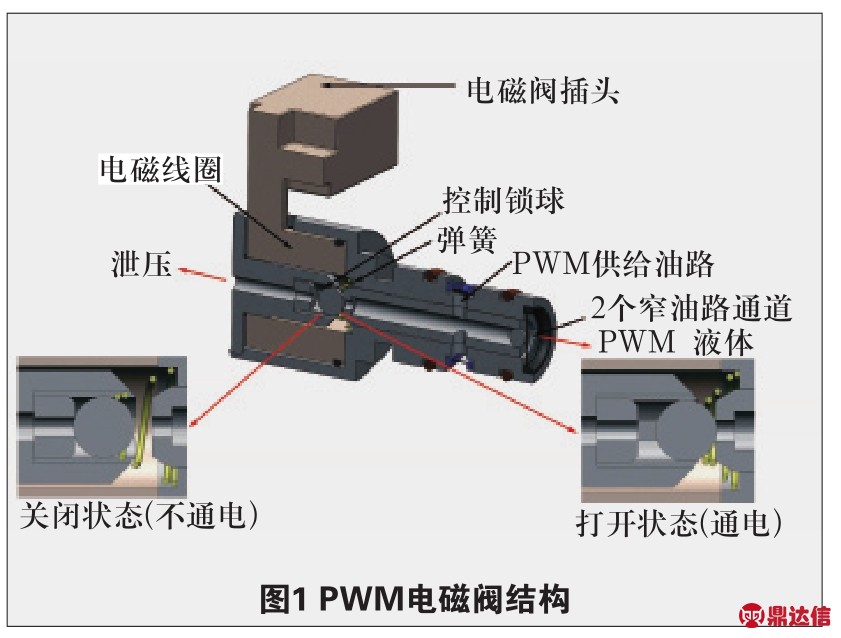

1.PWM电磁阀

典型PWM电磁阀本质是一个电子压力调节阀,如图1所示。图1所示PWM电磁阀作用为GM 4T60E变速器中用来将主油压转换为PWM脉宽调制型油压信号,以控制变扭器的锁止作用油压。其工作原理为:传动系统控制电脑(PCM)以32Hz的频率向电磁阀发出开关信号,开关信号通过电磁阀的电磁线圈来改变电流,从而控制作用在单向锁球上的电磁力的大小,单向锁球的位置会改变并控制PWM供油的泄漏量,从而控制由此而产生的通向锁止阀的PWM信号油压。

电磁阀开信号所占的时间和总脉冲宽度时间的比率,就是通常说的占空比,变化范围为0~100%。一个脉冲周期内通过电磁阀的泄油量以及油压的改变都要受到占空比的控制,比率越大,电磁阀的泄漏量越大,被调制后的油压也就越低。如果占空比为100%,电磁阀在一个脉冲周期内完全处于充电状态,PWM油压达到最小值,变扭器的锁止油压也将是最小值。而当电磁阀在不充电状态下,即占空比为0,此时流过电磁阀的供油量最大,作用在锁止调压阀上的油压也最大,从而使变扭器到达最大的锁止油压。占空比通常根据电脑不间断指令控制在0~100%之间变化,使变扭器的锁止离合器可以根据汽车的速度、所在挡位、节气门开度以及其它参数来进行锁止和不锁止,以及对锁止的滑差率进行控制和调节。

图2 线性电磁阀结构

图3 线性电磁阀常见失效部位

2.线性电磁阀

AW55-50SN变速器内为线性锁止控制电磁阀,如图2所示,这种线性电磁阀与图1中PWM电磁阀一样通过脉宽的调制来进行控制。工作原理为:变速器控制电脑(TCM)以300Hz的频率向电磁阀发送信号(这个信号的占空比是变化的),电流通过电磁阀的电磁线圈产生电磁力,以推动电磁阀内的柱塞阀,使其克服弹簧力来调整电磁阀内的控制滑阀的位置,这个控制滑阀位于电磁阀前端的鼻突内(见图2),控制滑阀在各个作用力的平衡下改变其位置,从而在液压上调节对油压的控制。

当电磁阀的电流改变时,电磁阀所产生的电磁力就会改变,使滑阀通过位置的改变来改变输出油压,直到滑阀找到一个新的平衡位置。这里,控制油压的大小和电磁阀的输入电流大小成正比。对于图2中的这个特定的线性电磁阀,增大输入电流就会使线圈内的柱塞阀往电磁阀的鼻突方向移动,也就会推动相邻的控制滑阀到一个使控制油压更大的位置,于是就会有更多的TCC锁止油压被送到锁止控制阀和锁止中继阀,使变扭器的锁止离合器开始进行锁止。

随着变速器的发展,电磁阀的体积也越来越小。轻巧的体积不仅可以减轻自身重量、提供更多的空间,也可以降低制造成本。同时阀体中绝大多数的控制滑阀也都设计得更小,并由原来的钢材质转为现在的铝材质,这样做的主要目的是使控制滑阀能更灵敏,能在更高的信号频率下有效地运动。将电磁阀的鼻突部分和其内部的滑阀使用相似的材质来制造也能更好地控制在不同的温度区间下的配合间隙,以提供更好的响应速度和油路控制的稳定性。

二、线性电磁阀常见问题

1.维修更换

理解电磁阀的构造以及它的工作原理是为了能更好地诊断它的故障。线性电磁阀由于其设计原因会比普通的PWM电磁阀制造成本更高,这就要求在维修时应根据实际情况来判断是否要使用原来的旧电磁阀,还是把它翻新,或者直接用新电磁阀来替换。对此问题,其实没有唯一的标准,确定因素一般有客户需求、工时成本、保修期长短和保修成本等。对于电磁线圈,PWM和线性电磁阀的工作原理相同,因此可以用相同的技术来判断它们在电磁性能上是否正常。线性电磁阀还多出了一个控制滑阀,对于这个区域,就需要检查额外的地方以保证它的液力完整性。

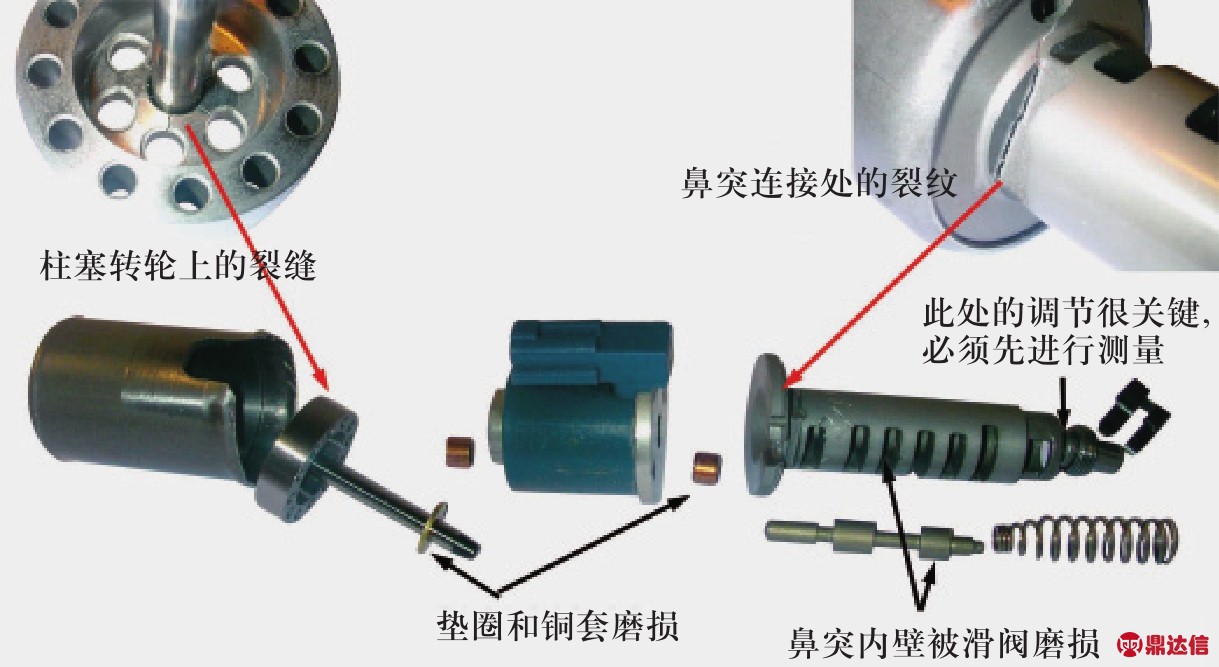

2.常见失效部位检查

线性电磁阀首先需要检查的就是它的鼻突与线圈部分的法兰连接处,以及电磁阀的塑料连接头,这2个地方最容易产生裂纹和断裂。很多破损是由于阀体在运输和操作过程中被损坏的,如图3所示。此外,与阀体中其它的滑阀部位类似,线性电磁阀的鼻突部分和它内部的控制滑阀之间的配合间隙至关重要,这里的间隙对保持正常的密封性以维持油压有着重要的作用。在有些情况下,鼻突内部的磨损可以用眼睛直接看到,有些电磁阀的设计允许内部的控制滑阀和弹簧可以被拆下,这样就可以更好地进行目测。但是在解体的时候要注意记录电磁阀在拆卸前的状态,因为有些线性电磁阀的头部有可旋转的调节器,这是生产厂商在生产组装这些电磁阀时用来设定特定油压值的,因此在拆卸电磁阀前测量和做标记是保证正确标定的必要步骤。

图4 5R55W/S电磁阀模块(SONNAX# 56954L)

图5 机电一体化阀体总成

3.真空测试

为了测试线性电磁阀内部的液力完整性,最简单的方法是进行真空测试。将电磁阀插入阀体内固定,然后对电磁阀内的控制滑阀相关的油路进行真空测试。但是这里所讲的测试不仅是鼻突内壁与控制滑阀之间的完整性,同时也包含了阀体孔与电磁阀鼻突之间的完整性,因此所测得的真空压力数据会低于通常的阀孔与滑阀之间的检测数据。

4.拆装与清洗

线性电磁阀内部其它容易磨损或失效的零件还有线圈内的柱塞阀、杯士(铜套)和垫圈,但这些零件如果不打开电磁阀是无法看到的。配件市场上有提供打开这些电磁阀的小工具,可以利用这些小工具来打开和装合电磁阀,并且检验和清洗内部的这些部件,将电磁阀内部的碎屑清除干净。国外也有公司开始专门翻新这些电磁阀,还有公司为后市场重新设计新的替换电磁阀。

三、电磁阀模块化和阀体机电一体化

当今自动变速器设计,不仅电磁阀的功能在改变,而且电磁阀与阀体的整合方式也在进化。以前典型整合方式是电磁阀通过一个机械定位夹被固定在阀体孔内,电磁阀直接驱动与它在同一阀孔内的控制滑阀。而在更新的一些变速器内,比如6L80E、6T70、6F50、5R55N/S/W、42RLE、45/68RFE、62TE等,我们可以看见大多数的电磁阀被捆绑到了一块,形成一个单独的电磁阀模块,如图4所示,这个模块通过螺栓被固定在阀体上。通常其它的压力开关和传感器也被一块儿整合到这些电磁阀模块中。

从原生产厂商的角度来看,与单个电磁阀相比,电磁阀模块化优势明显。

(1)它可以大量节省甚至取消连线和很多重复零件。生产厂商可以将各零件事先连接好,然后并入电路板,这样作为一个整体只需一个单独的连接头就可连到电脑上,降低阀体的整体尺寸,也可以使这个电磁阀模块适用于多个不同的变速器,在匹配具体车型时只需对电磁阀模块更改标定即可。

(2)电磁阀模块内部的各个敏感的电子元件容易在人工操作时被损坏,把它们整合到一个模块内再安装到变速器内要比单个安装要安全的多。

(3)把电磁阀打包到一起更有利于测试,电磁阀模块在被安装到阀体之前可以单独测试。在诊断失效原因时,这样可以更方便地区分电路问题还是机械或液压问题,从而大大减少了诊断的成本,并降低了因为连线和未被保护的连接头而导致的失效几率。

尽管这种模块化的设计对生产厂商来说非常有利,但它对维修者来说就成为一个非常困难的事。现在的维修人员已经习惯了的更换单独电磁阀和传感器的日子将不复存在。即便电磁阀模块内只有一个零件坏了,维修者也只能更换整个模块,这就增加了维修的成本。但是困难往往也意味着机会,有些公司正在开发翻新这些电磁阀模块的方法,以满足后市场的需求。

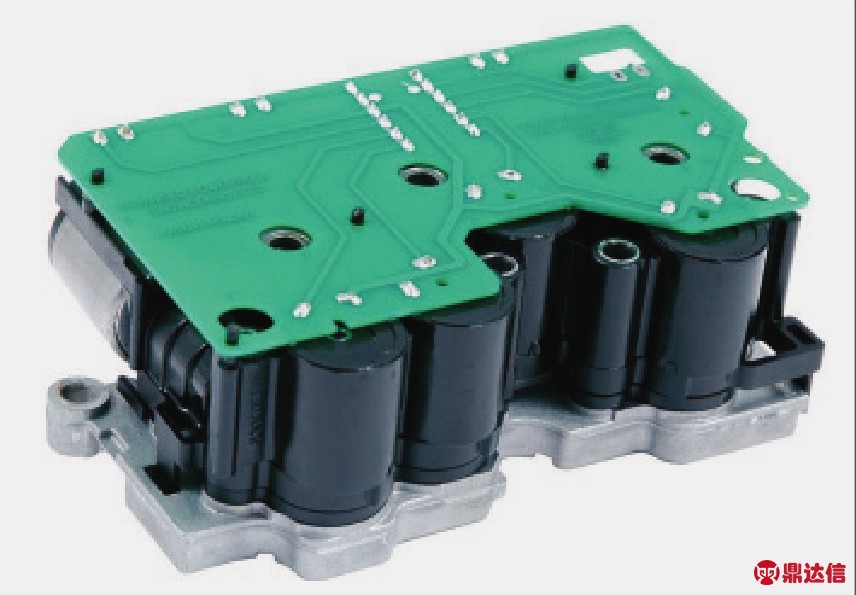

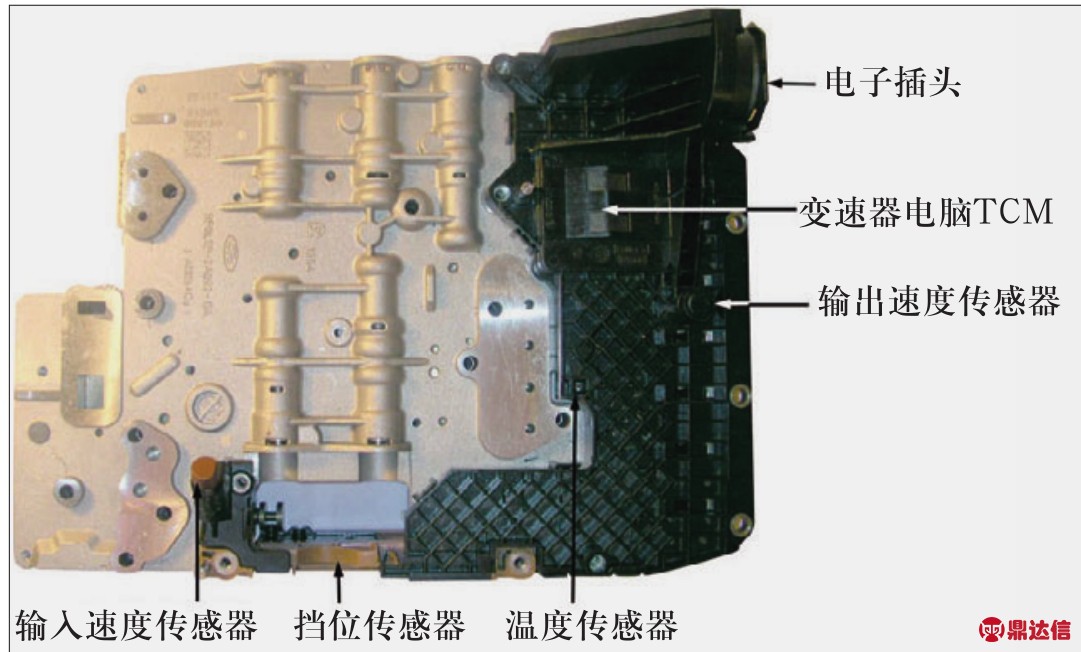

而在另一些变速器中,比如ZF6HP系列和JACTO RE5R05A等,模块化的方法更被进一步深化。它们将电磁阀模块、电脑和阀体都整合到一个总成内,如图5所示,这就是所谓的“机电一体化单元”。这种设计为生产厂商提供了进一步降低制造和测试成本的空间。

这样的设计可以根据不同的阀体和电磁阀模块来改变电脑的参数,从而使生产厂商减低对各零部件的公差要求而降低制造成本,让电脑来进行补偿。既然电脑、电磁阀和阀体可以作为一个单独的机电一体单元在实际装车前进行测试,可以降低装车后的测试和调节成本。机电一体化的设计可以针对具体的车型而进行精确的标定和设置,从而可以使变速器体现出更好的驾驶操控特性。

由此看来,自动变速器未来的变化将包含更多的电子设备、模块化,以及全球适用性的设计,只需稍作修改即可将变速器适用于不同车型上,而这些标定在变速器出厂前即已完成。毋庸置疑,不断发展的自动变速器阀体技术对汽修及维修人员都带来了更多的困难,但是机遇与挑战并存,对维修人员来说,与时俱进才是最应该持有的态度。