摘 要:为了满足消防水系统的技术要求,需要改善由于原梭式止回阀体和阀瓣轮廓线转折尖锐阀,造成的阀体内流体有较大压力梯度,梭式止回阀震动,流阻大和水锤现象较大的缺点。本文利用FLUENT软件进行数值模拟分析,对阀体进行了优化设计。分析比较了优化前后的宏观速度、静压力和流阻力系数。结果表明:优化后的阀体内流道线形曲率半径增大,内轮廓线光滑平顺,流体在阀内的流速稳定,增大了止回阀的流通能力,漩涡强度减小;阀芯受力均匀,流体对阀芯的水击力较小,流动阻力减小;阀门整个开启过程中优化后的止回阀流阻系数至多相对降低量53%,有效提高了防水锤特性。

关键词:消防水系统;梭式止回阀;数值模拟;结构优化;防水锤

1 引言

止回阀在消防系统中主要是控制消防用水的流动方向,根据《建筑设计防火规范》(GBJ16-87)第8、6、3条规定:发生火灾时由消防水泵供给的消防用水不应进入消防水箱。为满足此要求在消防水箱出水管上设置一个止回阀。通常为了防止停泵时水倒流使泵反转损坏水泵还会在消防水泵的出口处安装一个止回阀[1-2]。除此之外止回阀在消防系统中还担任了分隔不同时期建造的消防系统的特殊作用[3]。

目前大部分建筑消防系统中通常在水泵出水管处安装普通旋启式止回阀或重锤式止回阀,这种止回阀虽然可以防止停泵时水倒流损坏水泵但是当止回阀关闭时可能产生很大的水锤压力,容易发生水锤事故[4-5]。当水锤事故发生时会使水管剧烈震动,轻则使管道连接处断开,破坏管路上的管件和设备,严重时管道可能破裂,破坏泵房内设备及管道,造成泵房淹没,等重大事故。大部分事故由停泵水锤引起[6-7]。为了防止水锤对管路系统上的元件和水泵造成伤害,在泵出口安装止回阀是一种防止停泵水锤的重要措施[8-9]。当止回阀阀瓣动作不灵活时,阀瓣关闭缓慢,水倒流使泵反转容易损坏水泵。常用的缓闭式止回阀同样存在停泵时水泵反转的问题。而且缓闭止回阀的缓闭时间很难控制,防水锤能力存疑[10-11]。因此一些学者对传统止回阀进行了研究并提出了改进改进措施,文献[12]研究了在停泵时有无止回阀或不同类型止回阀对系统水锤的影响,主要研究了活塞-升降式止回阀,旋启式止回阀和关闭控制止回阀,发现关闭控制止回阀比普通止回阀更好地解决了停泵水锤。文献[13]结合数值模拟和实验研究了缓闭式止回阀在防水锤中的应用。除此之外,一些研究者发现梭式止回阀关闭过程中泵出口水锤压头随阀关闭而降低,相对于旋启式和升降式止回阀有较好的水锤防护特性[14-15]。已经有大量学者对梭式止回阀进行了相关研究,文献[16]采用数值模拟的方法研究了梭式止回阀内部流体的运动情况、气穴的产生和气穴对梭式止回阀内流场的影响。文献[17]采用数值模拟的方法对梭式止回阀内部流场进行模拟并做了节能优化设计。文献[18]按照核潜艇对止回阀的要求对梭式止回阀做了结构优化研究,综上所述,目前的研究主要集中在普通止回阀和缓闭式止回阀在防止水锤的作用或梭式止回阀的流场分析和节能优化上。结果表明:普通止回阀的防水锤效果差,缓闭式止回阀的关闭动作难以确定,关闭速度较慢会使泵反转且防水锤效果不明确。梭式止回阀的水锤防护特性较普通止回阀更好,适用范围更广,安装灵活,流体通过时压降更低。但是目前研究成果中没有涉及到在消防给水系统中的梭式止回阀防水锤优化的研究,因此,对原梭式止回阀利用数值模拟的方法,以提高梭式止回阀的水锤防护特性为目标,对阀瓣和阀体进行优化设计,使消防系统的可靠性得到改善,可为开发新梭式止回阀和改善现有梭式阀的防水锤特性提供理论依据。

2 梭式止回阀简介

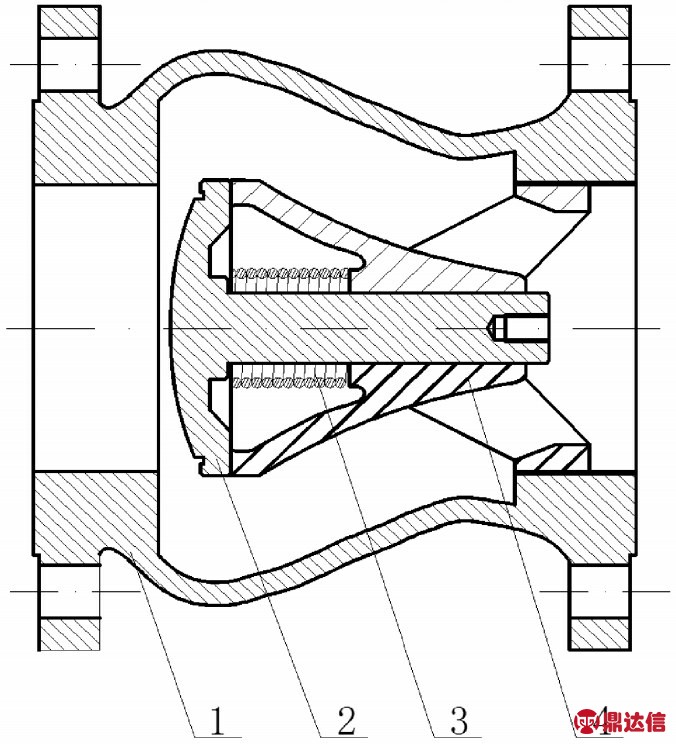

图1 梭式止回阀结构示意图

Fig.1 Structure Diagram of Shuttle Check Valve

1.阀体,2.阀瓣,3.弹簧,4.导流罩1.Valve body,2.Valve clack,3.Spring,4.Fairing

梭式止回阀主要由阀体、阀瓣、弹簧、导流罩构成。当阀门左端压力上升到可以克服弹簧对阀瓣的压力时,流体推开阀瓣向阀右端移动,阀瓣与阀进口出现空隙,流体可以通过阀门。当阀门左端压力比右端低时,阀门左端流体不再能克服弹簧的预紧力推开阀瓣,此时弹簧推动阀瓣向左运动,使阀瓣与阀进口接触,流体不能通过阀门。这个过程使流体只能单向通过阀门。梭式止回阀相较于旋启式止回阀还有以下优点,阀瓣不是靠重力关闭而是用弹簧力关闭即使在阀背压很低的情况下也能关闭严密,而且阀芯内的缓冲器能减慢阀瓣的关闭速度降低水锤压力冲击波[19],安装在消防水箱前时,旋启式止回阀和升降式止回阀要求水平安装而梭式止回阀对安装角度没有要求[20]。

3 止回阀内流场的数值模拟

3.1 物理模型与边界条件

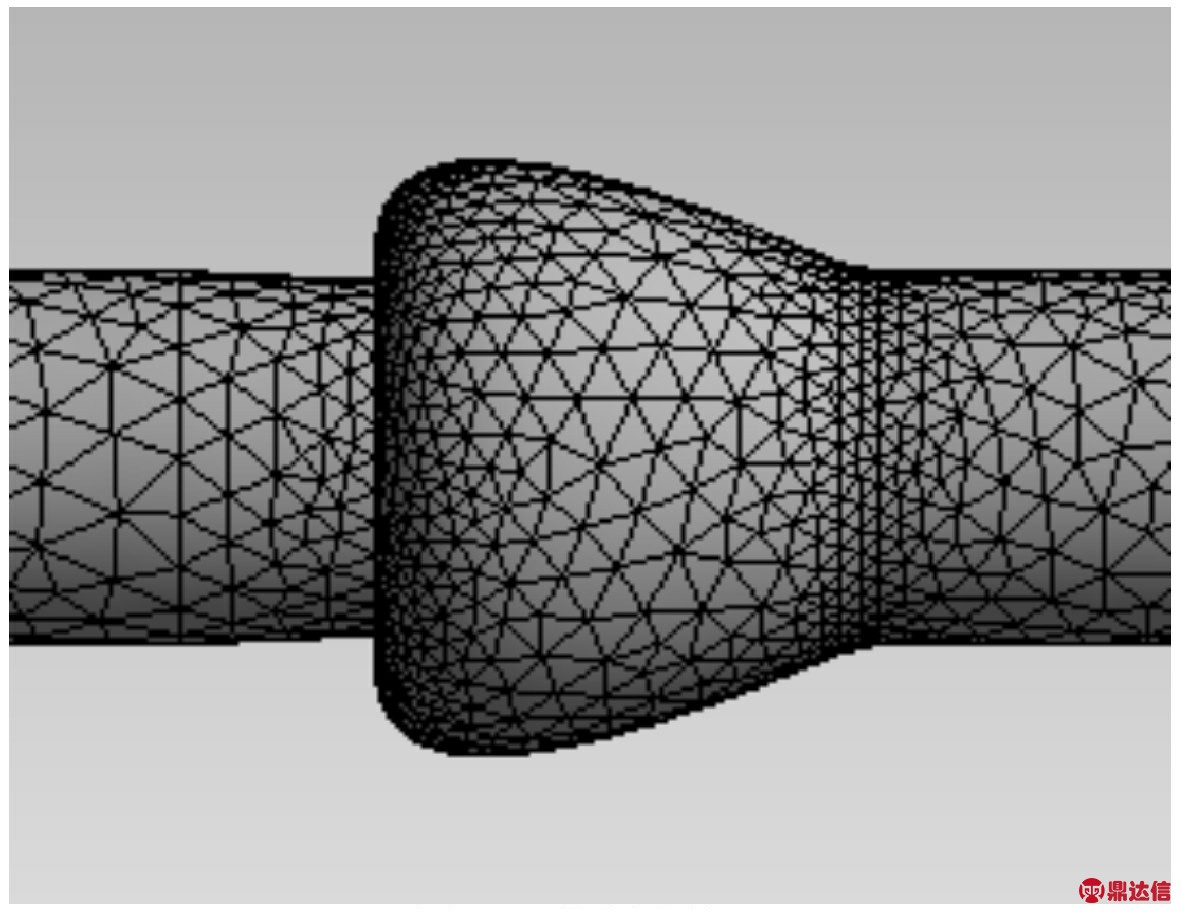

在止回阀后端出口加长度为20D(D为管内径)的管道,在止回阀入口端前加长度为5D的管道,因此整个计算区域包括了止回阀前端管路、后端管路和止回阀。与阀前和阀后的管道内区域相比较来说,梭式阀内部的几何结构更复杂,有不规则的阀体和阀瓣,在流化床网格划分的过程中,采用四面体非结构化网格进行网格划分,除此之外,利用高级网格算法对阀门进口和阀瓣边缘的区域进行局部加密。限于篇幅,此处仅展示了梭式止回阀外表面网格划分情况,如图2所示。

图2 网格划分情况

Fig.2 Mesh Division Diagram

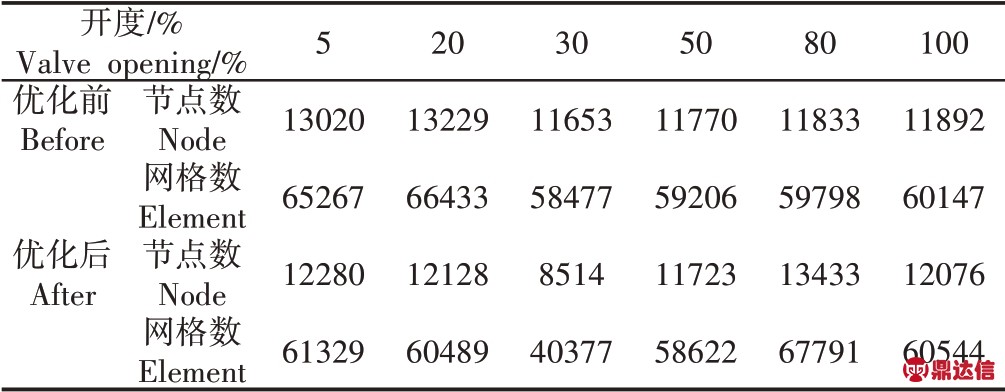

表1 计算域的网格数和节点数

Tab.1 Number of Element and Node

3.2 边界条件

DN200梭式止回阀的进口直径为200 mm,数值模拟的流体为常温水,模拟采用的进口边界条件为velocity-inlet,进口速度设为1.062m/s,出口边界设置为pressure-outlet,表压为0 Pa,操作压力为1.013×105 Pa。

3.3 数学模型

运用FLUENT软件模拟止回阀内部的流场,水是不可压缩的粘性流体,流动过程中温度变化对流体流动的影响可以忽略,其质量守恒方程和动量守恒方程如下:

连续性方程

动量守恒方程

式中:ρ—流体的密度,kg/m3;u→—流体的速度矢量,m s;p—压强,Pa;F—单位体积流体上受到的体积力,N m3。

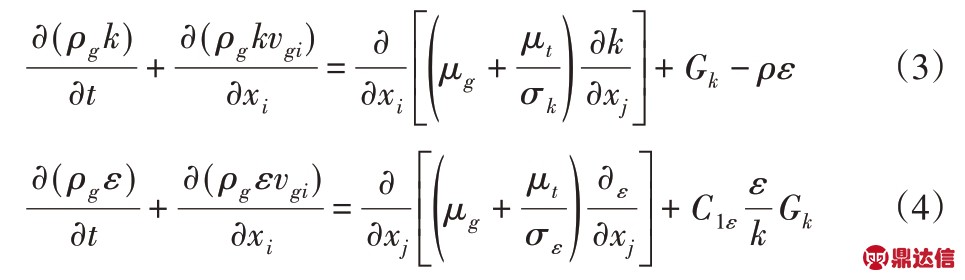

选择标准化的k-ε模型,可以从根本上简化操作的步骤,形式非常的简单有效,且精度高、经济有效等。因此,本研究采取标准的k-ε模型进行计算。在梭式止回阀内部的流体为粘性不可压缩流体,流体流动为湍流,k-ε模型的详细形式为:

式中:k—水的湍动能,m2 s2;ε—水的耗散能,m2 s3;vgi—第i组分在流体中的均速,m s;Gk—由水的平均速度梯度造成的湍动能项;μt—水的湍流粘度系数;C1ε、C2ε、C3ε—湍流模型的常数;σk—k对应的湍流普朗特数;σε—ε对应的湍流普朗特数;i、j—连续相中的组分。标准k-ε模型中的各常数项取值,如表2所示。

表2 k-ε模型中的常数

Tab.2 Constants in the k-epsilon Model

4 梭式止回阀的优化设计

4.1 原梭式止回阀的主要缺点

止回阀内流体的压力分布情况、速度变化情况、漩涡的大小和流体通过梭式止回阀的流阻系数是评价止回阀防水锤能力的重要评价指标[15,21]。

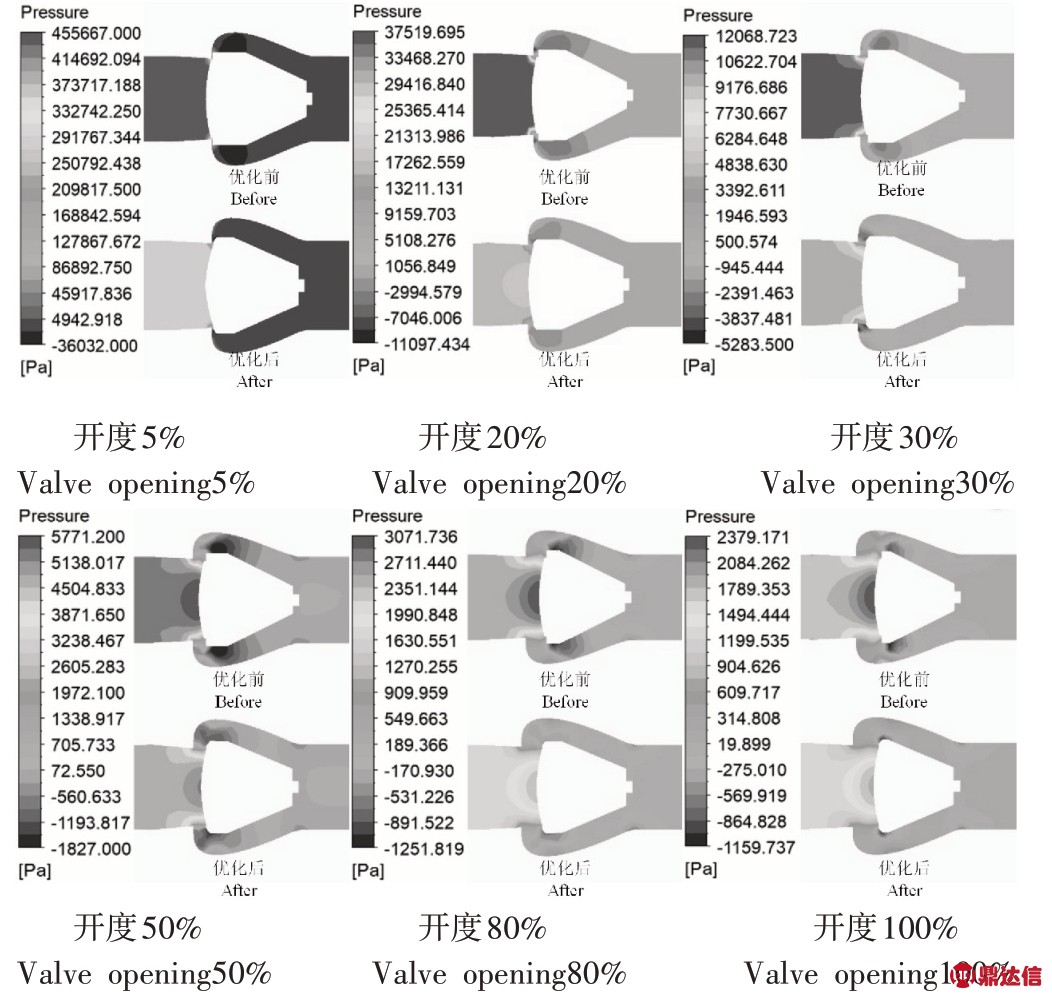

可以由图6中优化前的压力云图看出:优化前在阀门开度为5%-30%时,由于止回阀的入口处阀芯周围较狭窄,导阀芯前局部压力很高,而阀芯后压力很低而且会在阀瓣与阀体内壁间产生较大面积的负压区域;阀内流体压力梯度非常大,容易使比较强的水锤现象发生,水锤会对阀瓣施加较大的水锤冲击力。若梭式止回阀的开度为80%-100%时,阀进口到出口流体压力分布不均匀,易使梭式止回阀产生震动,对梭式止回阀的稳定运行不利,容易发生水锤现象。当止回阀开度在30%开度的基础上继续增大时,由于阀瓣后面的固定构件的作用,产生了较大的压力变化,导致内部压力的不稳定,说明在阀门的开度不断增大的过程中,虽然总体的压降在逐渐降低,且流态趋于稳定,但内部压力的波动依旧对阀门内部构件可能产生了一定的程度的危害。

图6 不同开度下的压力云图

Fig.6 Pressure Cloud Diagram of Optimized Shuttle Check Valve

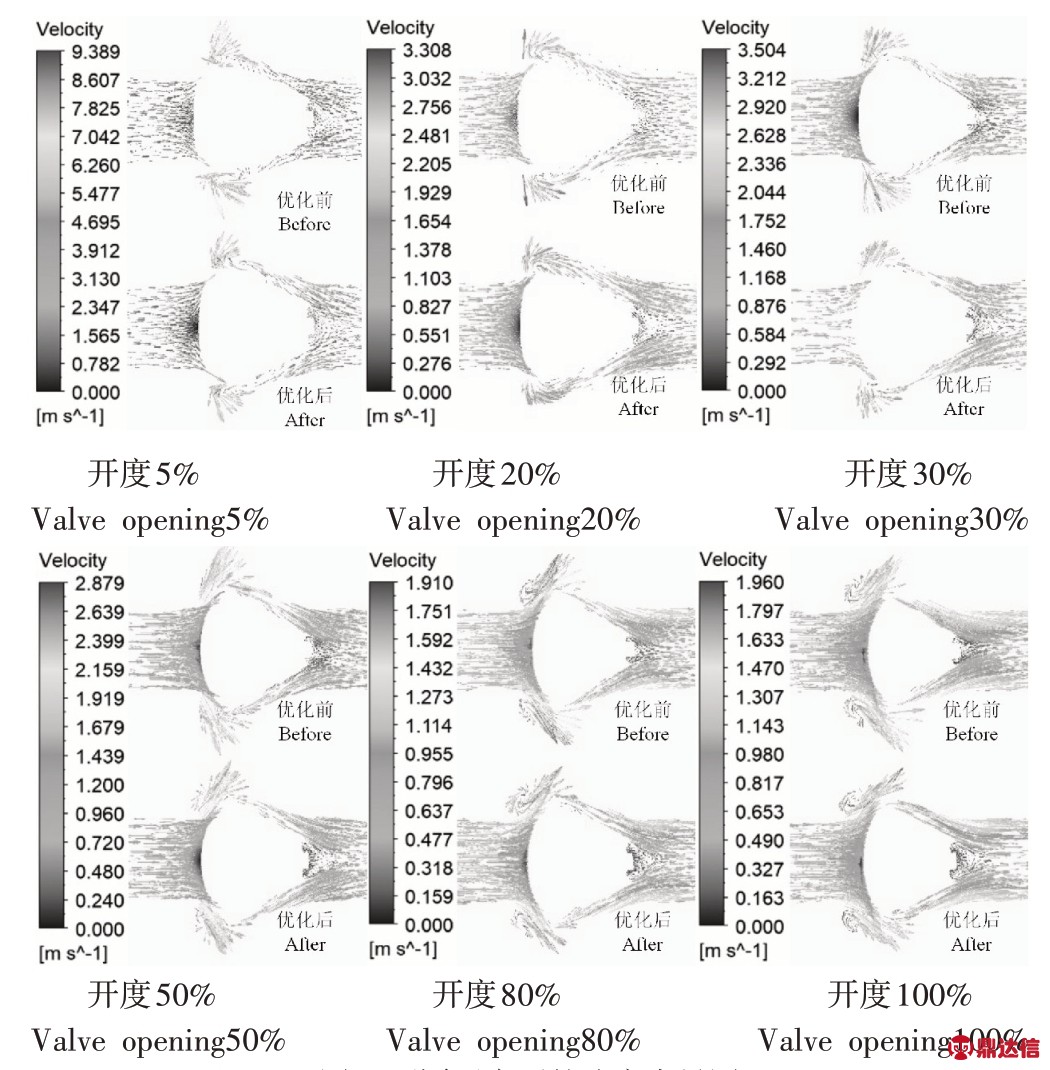

从图5优化前的速度矢量图中可以看出优化前梭式止回阀在开度为5%、20%和30%时阀瓣边缘处速度分布不均匀,这说明这两处流道线型畸变、不连续,流体在流道中流速减速慢;当开度为80%和100%时,优化前梭式止回阀在左侧出现了较大涡流,有限流通面积较小,能量损失较大,说明优化前的流道对流体的流通能力较差,这时阀体内速度分布差异性较大,防水锤特性差,因此需要对梭式止回阀的流道进行优化。

4.2 梭式止回阀的优化

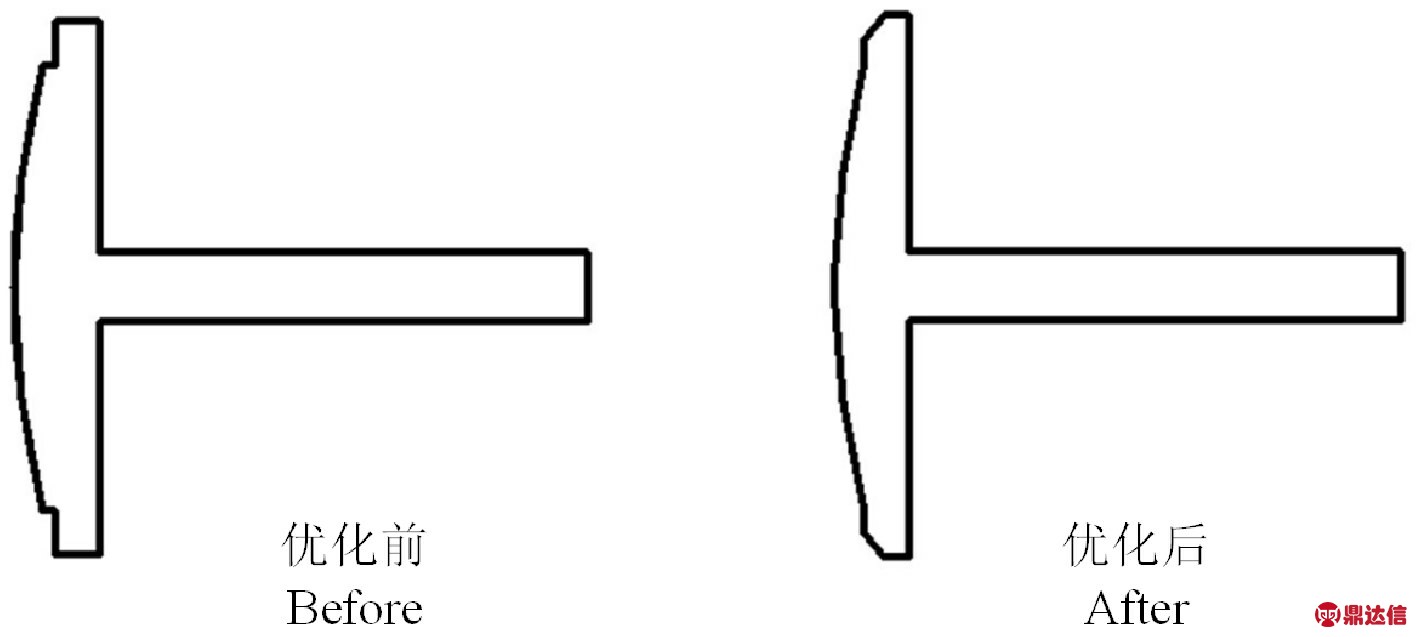

4.2.1 阀瓣的优化

根据上述模拟结果,对于阀瓣和导流罩也应设计成流线型,这种流线型的阀瓣和导流罩可以使流体绕过它们的阻力减小,降低噪声,避免边界层分离[22]。阀瓣则去除阀瓣上圆弧与密封面之间的台阶,并在阀瓣的边缘倒角。

图3 梭式止回阀阀瓣轮廓线

Fig.3 Shuttle Check Valve Disc Contour

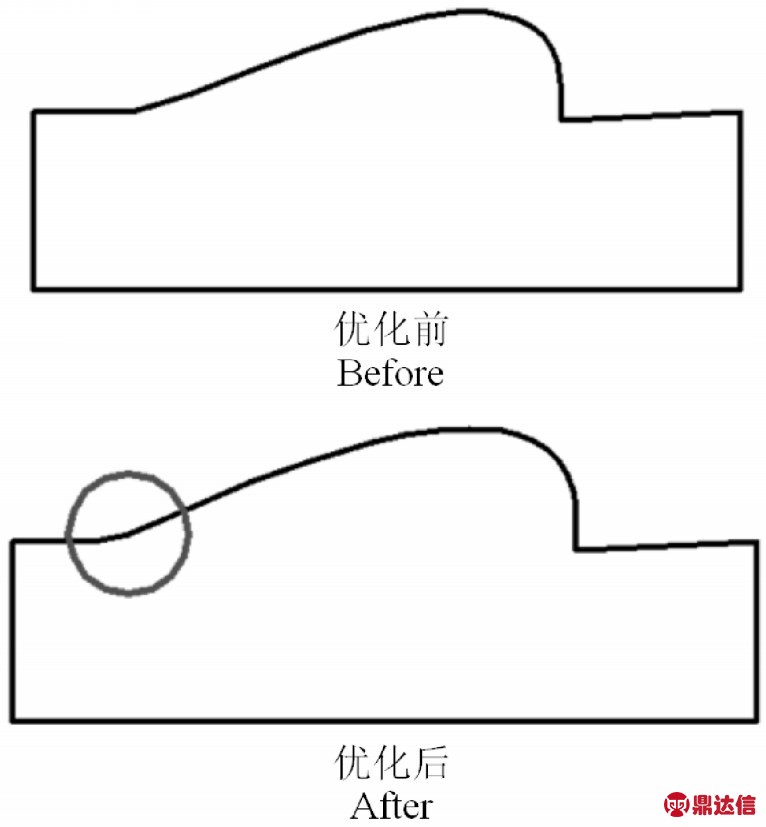

4.2.2 阀体的优化

与阀瓣的优化同理,对于梭式止回阀在设计时应考虑到阀体的轮廓线应充分满足过流能力和流线型设计,以减小流阻系数[23]。进行优化时,对于阀体现增大阀体轮廓线的曲率使轮廓线更加符合流线形态,增强阀体的实际过流能力,同时在圆锥收口处圆角减小突变,以减小流体通过阀体的压力损失。

图4 梭式止回阀阀体轮廓线

Fig.4 Shuttle Check Valve Body Contour

5 止回阀优化前后计算结果分析

5.1 宏观速度场

从图5中可以看出,优化后梭式止回阀在阀瓣边缘处的流体流速匀称,证明阀体内部流道体积突变削减,提升了内部流道的平滑度,流道中流体的流速减弱较为缓慢,表明针对阀体的流线型优化使梭式止回阀的实际流通能力增大了。虽然优化后没有完全使阀瓣附近的漩涡消除,但与优化前相比较优化后的漩涡强度大大减小,说明流体通过梭式止回阀的压力降将减小,流阻系数也将减小。证明阀体和阀瓣的轮廓线经过优化,减小了进口处漩涡的大小,不但降低了流体通过能量损失,除此之外使得流体通过阀时的流速更稳定,因此使防水锤特性增强。

图5 不同开度下的速度失量图

Fig.5 Velocity Vector Diagram of Optimized Shuttle Check Valve

5.2 静压力场

从图6中可以看出,经过优化后,所有开度下阀瓣附近相对低压的区域相比于优化前都有减小,且低压区域的压力相对于整个阀体其他部分的压力差异小,经过优化后止回阀内流体的压力分布相对于优化前更均匀,减小了压力梯度,不容易引阀门的震动。梭式止回阀的进口压力随着阀门开度增加而逐渐减小,阀的出口压力逐渐增加,阀前与阀后的压差慢慢变小,作用在止回阀上的水流冲击力也相应减弱。优化后的梭式止回阀在开度逐渐增加的过程中的压力均小于优化前,优化前流体通过阀门的压降比优化后大。从静压力场分析中看出,优化后阀瓣受到压力较大的情况得到改善且阀内流道中压力分布较均匀,压力梯度较优化前小。梭式止回阀在阀瓣动作过程中,阀瓣均匀受力,阀瓣受到流体产生的水击力较小,优化后提升了梭式止回阀的防水锤特性。

5.3 梭式止回阀的流阻系数

流阻系数是评价流体流经阀门时的能量损失大小和防水锤能力的重要指标,流阻系数通过流体流经阀门时的前后压差和流体的流速计算,其计算关系式如下。

式中:ξ—流阻系数;Δp—阀门前后的压力差,Pa;u—流体的流速,m s;ρ—流体的密度,kg/m3。

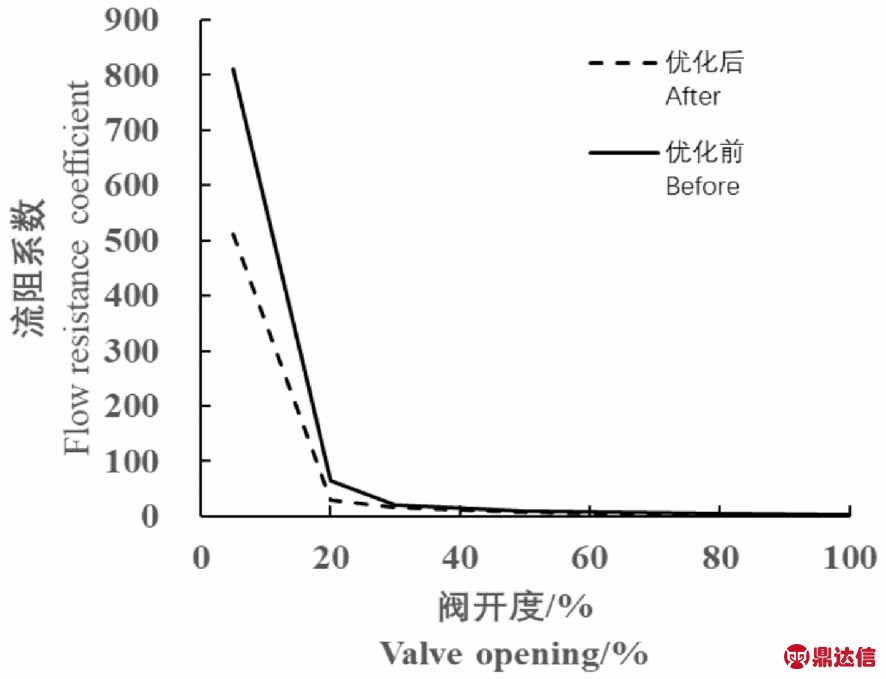

从图7可以看出,随着梭式止回阀开度的增加流阻系数剧烈地减小。在阀门开启的整个过程中,优化后的梭式止回阀对流体的阻力明显减小。在阀门开度为5%~20%时优化后的止回阀的流阻系数相对优化前的梭式止回阀降低30%以上,流阻系数降低最少的开度为50%,在50%开度时流阻系数相对降低12%。优化后梭式止回阀对流体流动的阻力降低,梭式止回阀内部的流体流动状况得到了改善,经过优化后新的梭式止回阀的防水锤能力得到了提高。

图7 流阻系数与开度的关系

Fig.7 Relation Between Flow Resistance Coefficient and Valve Opening

6 结论

(1)经过对梭式止回阀结构的分析,将阀体、阀瓣和导流罩优化设计时采用流线型态,优化后阀体的流道线的曲率半径增加,流道线平滑过渡,流速较优化前分布更均匀,漩涡减弱,增大了止回阀的流通能力。

(2)各个开度下梭式止回阀的流阻系数较优化前均有很大的减小;优化后的压降比优化前的压降小,且压降与流阻系数都呈现急速下降趋势。优化后梭式止回阀对流体流动的阻力降低。

(3)优化后流体在梭式止回阀中速度和压力分布更均匀,梭式止回阀的速度梯度明显减少,且具有良好的对称性,阀内速度和压力变化在不同开度间过渡平缓,不会产生较大的冲击,降低了水流冲击阀瓣的噪声,提高了止回阀的防水锤特性。