摘要:阀体是液压阀的主要构成,其加工制作效果直接关系着液压阀性能高低及运行安稳性。本文的研究思路是以阀体零件构造、性能为切入点,着重探究其加工工艺属性,在此基础上拟定相配套的工艺方案,阐述加工实践中存在的难点并作出应对,形成适合多路阀阀体加工的工艺方法,在行业中得到推广和同行借鉴。

关键词:多路阀;阀体;铸造加工;探究

多路阀的作用是调节经过该阀门的流量大小、方向等。它是由两个及两个以上换向阀为主体的组合阀,用以操控数个执行元件的运动。其结合不同液压系统的运行需求,按照一定次序组装安全阀、补油阀等诸多零部件。不同构件之间紧凑衔接、压力耗损率偏低等是多路阀的典型特征,滑阀移动阻力不大,有多位功能、寿命长、制造简单等优点,主要应用于工程机械、起重运输机械和其他要求多个执行元件运动的行走机械中。当下国外很多发达国家已经批量化生产铸造阀体,且朝着集约化、智能化方向进军。国内铸造阀体的加工工艺起步较为迟缓,技术先进性整体水平偏低。重新审视并研究铸造阀体加工技术的必要性,在实践中不断进行改进、完善,是我国从“制造大国”转变为“制造强国”的必经途径之一。

1 片间配合面以铣代磨

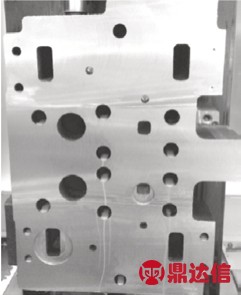

过往采用的片间配合面为选用面铣刀粗铣残余量以后,将其转移到平面磨床上予以磨削处理,以上操作需要历经顺次周转运送难免造成磕碰,同时,成本增加很高。根据阀体配合面体持有的宽度,增设内径大概是1.2 倍宽和刀刃数为8 的硬质合金盘铣刀,硬质合金刀刀刃不易磨损,直线度精度高,在精铣时,要减少铣刀刀片,使用2 片刀片且都换成新刀片,阀体表面粗糙度和平面度可以满足图纸技术要求(图1)。

其中加工参数选择如下:粗铣时,刀具转速S=120r/min,切削速度F=280mm/min;精铣时,刀具转速S=180r/min,切削速度F=216mm/min;超精铣时,刀具转速S=120r/min,切削速度F=480mm/min。

图1 片式阀体片间配合面以铣代磨图示

2 超深流道孔加工

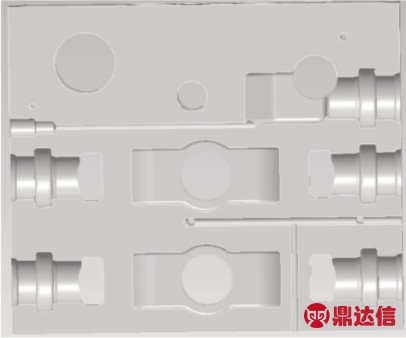

多路阀阀体上深孔较多,长径比都在20 以上,其中D14、D17 为通孔深450mm 长径比达到32,通常采用枪钻制作而成,生产阶段刀具偏差故而会增加碎屑整体排出的难度,孔制造隶属于半封闭切削的范畴,形成的摩擦阻力较大,很难整体释放切削操作中形成的热量,这样的工况下切削液很难整体整合至孔中,冷却、润滑效果整体偏差,深孔麻花钻进阶段表现出纤细化特征,但若存有挤屑情况,那么,钻头构件被折损的概率将会相应增加。针对D14、D17 这两个型号的深孔,生产制造阶段联合使用镗床枪钻,通常将孔的偏斜指标控制为1/1000 为宜。 若生产阶段对孔偏斜率提出的要求较严苛,则在实践中通常推荐先使用合金铣刀制造出深度适宜的导向孔,加工阶段尽量遵循“高转速、小吃刀深度、勤退刀”原则,一方面促进碎屑整体排出过程,另一方面,也促进冷却液伴随刀具运作过程被带入孔中,保证了刀具冷却的时效性,减少了刀具构件因过热而出现的裂断情况,同时,孔加工的质量较好,满足了技术要求(图2)。

图2 超深小内径流道机加工图示

3 装配多路阀阀芯组件M36 螺纹孔系加工

该阀体芯组均是阶梯孔,其中以M36 孔居多,数量占比73%,设定孔间、螺纹与孔同轴度依次为0.02mm、0.04mm,孔 尺 寸>8 级,粗 糙 度 不 低 于Ra0.8,结合以上指标要求,不难发现,产品有生产制造难度大、成效低等特征;在实际生产阶段,粗加工环节中可以借助“钻-扩-铣”这一系列性方法进行,在铣刀协助下铣削处理孔洞,能较显著地提升加工成效,表层品质明显优于扩孔处理效果,且还能为后续加工生产预留0.3mm 左右的缝隙,促进粗、精镗孔加工工序顺利推进过程, 镗孔阶段借用微调镗刀行镗削处置,加强转动速度指标的调控。

4 粗加工过程毛刺防治

由于毛刺的存在将导致整个机械系统不能正常工作,使可靠性、稳定性降低。多路阀阀体中交叉孔众多,若孔的毛刺和翻边没有去除干净,装配时会造成装配件特别是密封件的表面划伤和破损等问题。目前,去毛刺的办法有化学、电解、热爆炸、高压水喷射、手工工具等方法。由于阀体各孔精度较高并相互贯通,所以我们仍用人工去除毛刺的方法为主。为保证除毛刺过程的顺畅度,推荐加工阶段联合使用钻-扩-镗法,并结合工况固化专用型刀具,以完善各台阶孔倒角处理的任务,能较为明显地降低交叉孔口位置毛刺数量。为除去交叉口毛刺,推荐使用超长辅具、旋转锉完成倒棱、除毛刺。要求在组装前期借助高压空气进行清扫处理,借此方式确保各孔壁上的无杂物滞留,同时,也能从最基础环节保证组装体的综合性能。

5 结语

本文概述了多路阀阀体加工制造阶段几种常用方法,生产实践表明,本文涉及的工艺方法应用阶段,一方面,确保产品尺寸精确度及表层品质,另一方面,和前期相比较产品生产量也稳步提高,成本较前期降低了20%,满足了客户对产品的整体要求,该经验值得在同行业推广和借鉴。