【摘 要】基于薄壳弹性理论,将微型传感器的敏感部件(即变形薄膜)视为韧性板,建立变形薄膜的应变数学模型,并利用Matlab对数学模型进行仿真,分析不同压强下的变形量。将薄膜模片的三维模型,导入ANSYS Workbench进行有限元分析,得到薄膜的变形量。使用光电全息显微镜对薄膜的变形量进行测量。对比三种变形量,证明理论分析与实验结果相结合的方法来研究薄膜的弹性模量和厚度是可行的。根据分析结果对薄膜的加工工艺进行改进,可以提高微型传感器的性能。

【关键词】微型压力传感器;有限元分析;弹性模量;薄膜厚度

0 引言

微型传感器是MEMS最重要的元器件之一。为了提高微型压力传感器测量的分辨率,应增大传感器敏感部位(即变形薄膜)的变形。随着薄膜的厚度减小,材料特性也会随着发生变化;当厚度减小到某一特定值时,宏观材料的机械参数就不能用来衡量薄膜的力学性能 [1-4]。影响传感器的性能主要包括以下两个指标:材料的弹性模量和薄膜的厚度。因此探讨压力传感器变形薄膜的弹性模量和厚度成为提高微型传感器性能的重要方法。

1 理论分析方法

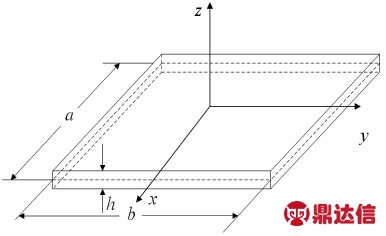

图1 矩形板坐标系

对微型压力传感器变形薄膜来说,既有弯曲应力,又有薄膜应力,所以在对变形薄膜进行力学分析时,既要将变形薄膜看成是薄板 [5-7],又应该考虑到薄膜特性[8],即将变形薄膜看作柔韧板。

下面以边缘被固定的柔韧矩形板为例来分析变形薄膜的应变。分别用a、b表示板两个边的长度,h表示板的厚度,如图1所示。

在板的边缘施加固定约束和均布载荷q。假设板的边长比在a/b≤1.5的范围内,并且板边缘的位移与弹性焊件的变形存在一定的关系,所以边缘应保持为直线。

满足边界条件的挠度表达式为[9]:

式中:f—待定参数

W—z方向位移

由于式 (1) 中 a、b已知,x、y是根据实际情况选定,W可由传感器测出,根据以上条件能够求出f。通过力学分析可以得到边缘固定的柔韧正方形板受压变形关系式为[9]:

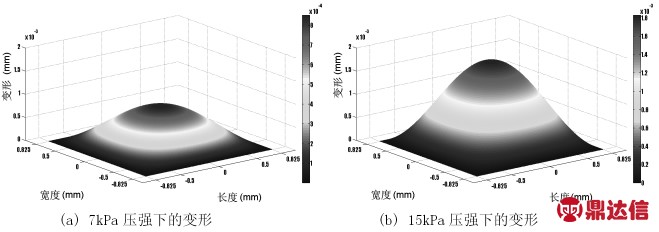

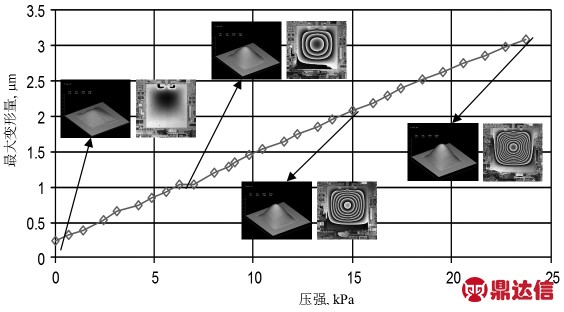

在实 验 已 知 h=17.1μm,E=168GPa,b=1.65mm,q=7kpa,将薄膜所受到的压力及边长代入式(2)后,可以求出 f=0.864μm。根据式(1)进行 3D绘图,得到薄膜所受压力对变形量分布的影响规律,结果如图2所示。通过分析图2,能够得出以下结论:薄膜的弯曲变形量与受力大小有关,当薄膜受力增大时,弯曲变形也随之增大;薄膜中间部分的变形量最大。将得到的计算结果应用于有限元分析和光学测量中,能够实现对有关参数进行验证的效果。

图2 不同压强薄膜变形状况

2 有限元分析方法

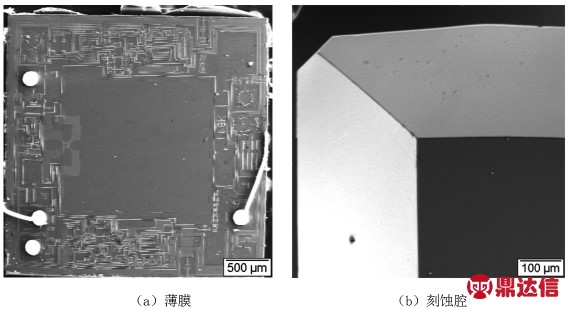

在建立有限元分析模型之前,用扫描电镜(SEM)对整个膜片的轮廓进了测量,扫描结果如图3所示。

图3 电子显微镜下压力传感器

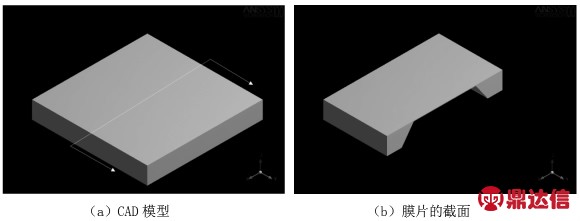

虽然不能通过SEM测量方法完全获得角度和其他尺寸参数,但是通过湿法加工的方法完成各向异性刻蚀,我们可知其角度为 54.7°[10]。通过对薄膜模片进行建模,结果如图4所示。

图4 整个膜片的模型

图5 整个膜片的有限元分析

图6 有限元模型仿真结果

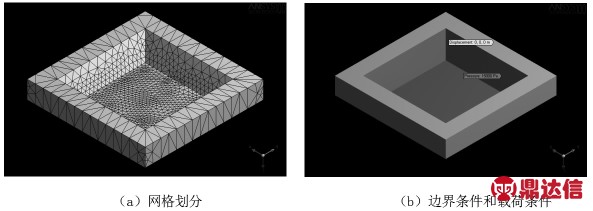

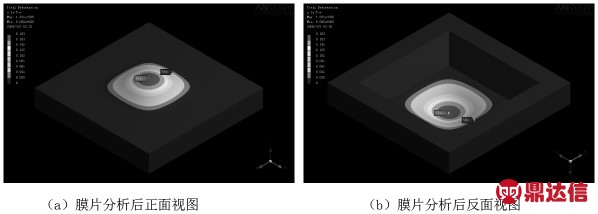

将整个CAD模型导入到ANSYSTM Workbench软件中对其进行有限元分析 [11]。定义整个膜片的材料为Solid187,并分解成13482个节点。根据实际情况,膜片的底面被施加完全约束,刻蚀腔里面的5个面被施加压强,如图5所示。经过计算,在压强为15kPa下的情况下,分析结果如图6所示。由图6可知,薄膜的最大变形量为 1.831μm。

3 光学测量方法

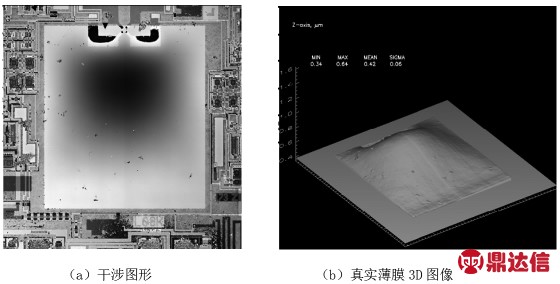

使用光电全息显微镜对薄膜的变形进行测量,结果如图7所示。图7为未施加压力时,薄膜的干涉图形和3D图形。我们可以看出在没有施加压力的情况下,压力传感器的薄膜仍然存在约为0.25μm的微小变形,这是由于加工后存在残余应力所导致。压力传感器在压强为15kPa下的干涉图形及3D图形如图8所示。在施加压力不同的情况下,对薄膜最大变形量进行测量,能够得知薄膜最大变形量与所施加压强的变化关系,如图9所示。从图9可以看出,随着对薄膜所施加的压力的增大 (实际上通过控制应变片变形薄膜表面上作用的气体压强大小来控制压力),薄膜的变形加大。

图7 薄膜无压力作用时干涉图形及3D图像

图8 压强15kPa薄膜干涉图形及3D图像

图9 不同压强下硅薄膜最大变形图

4 结果分析

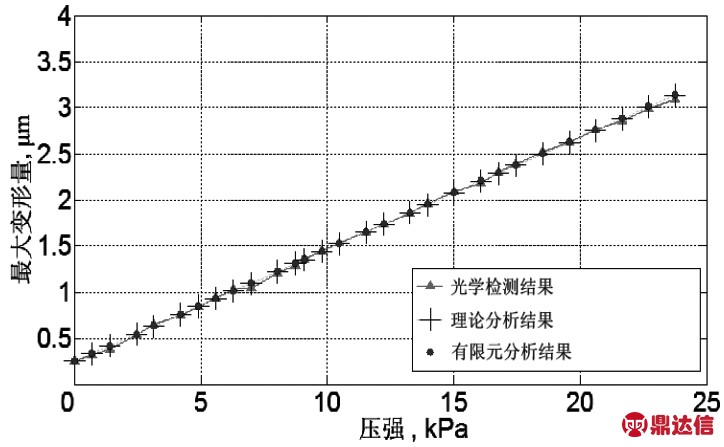

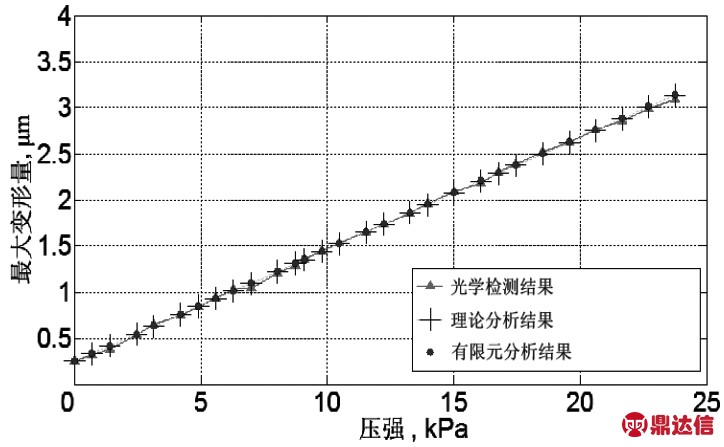

为了保证确定薄膜弹性模量和厚度的方法准确、可靠,采用理论分析与实验结果相结合的方法,将力学分析所得薄膜弹性模量与厚度代入原表达式中,可以得到薄膜的最大变形量与所受的压力(压强)的变化关系。同时,将这一变化关系与用有限元分析法和光学检测法求得的薄膜最大变形量与压力的变化关系进行比较,可以得到图10所示结果。从图10中可以看出,理论分析结果与有限元分析和实际光学测量方法得到的结果相吻合。从图10中还可以看出薄膜的变形量基本上与所受到的压力(压强)成线性变化关系,也就是说在本文的研究范围内薄膜还体现着薄板特征。

图10 三种方法结果比较图