摘要:为提高LED微型投影机中光学引擎的效率和结构紧凑性,研究了自由曲面LED聚光器结构和工作原理,设计了含有折射和反射自由曲面的LED聚光器。采用非成像理论和同时多表面设计方法,计算并获得了聚光器折射和反射两个自由曲面在子午截面内的各点坐标,利用聚光器的旋转对称性得到了其在三维空间内的面形数据。设计结果的光学建模仿真分析表明:所得聚光器能够有效地收集大功率LED光源的能量,并将光束发散角控制在12°内,其光能收集率达到71%。与采用反射式聚光器的设计方案相比,光能收集率提高了20%,而体积则下降了70%,有效地提高了光学引擎的效率和紧凑性。本项设计对LED微型投影仪的小型化具有指导和借鉴作用。

关 键 词:LED聚光器;自由曲面;微型投影机

1 引 言

LED具有体积小、功耗低、寿命长以及价格低廉等优点,作为新型固体光源,特别是微型投影机的新型光源近年来受到世人的广泛关注[1-6]。然而相比传统的弧光灯投影光源,LED的亮度低,光束发散角大,对微型投影机光学引擎的效率和结构紧凑性具有更高要求。现有LED微型投影照明系统的公开报道中[7-8],采用LED光源阵列的设计方案尽管提高了系统出射光通量,但造成光学系统体积大且结构复杂;而采用单颗RGBLED的设计中,大多设计使用了复合抛物面反光杯或锥形光管等器件来减小LED光源的光束发散角,在有限提高单颗LED光能收集率的同时,器件尺寸并未有效减小。最新的研究表明,自由曲面LED聚光器应用于微型投影LED照明系统中,能有效解决照明系统紧凑高效的问题,具有很大的发展前景,但聚光器的设计还有很多改进和提高的余地。如Pan等人的设计中[9],器件在25°出射光束发散角内的效率为95%,尺寸可达18mm×18 mm×10 mm,但器件出射光束发散角过大以及匀光系统中蝇眼透镜的使用,降低了系统整体的光能效率,且理论上其器件尺寸还有进一步减小的可能。而甄艳坤等人设计的聚光器则因所使用设计理论和方法的局限性导致器件效率较低[10]。由此可见,使用合适的设计理论和方法,同时实现较小的光束发散角,较高的效率和紧凑的结构形式,将是自由曲面LED聚光器应用于微型投影系统中所要解决的关键问题。

本文在已有LED微型投影系统设计的工作基础上,使用非成像理论和同时多表面(SMSSimultaneous Multi-surfaces)设计方法,进行了自由曲面LED聚光器的设计和光学仿真应用,在保证较小光束发散角的前提下,有效地提高了照明系统的效率,同时进一步减小了器件和系统的体积。

2 自由曲面LED聚光器结构和工作原理

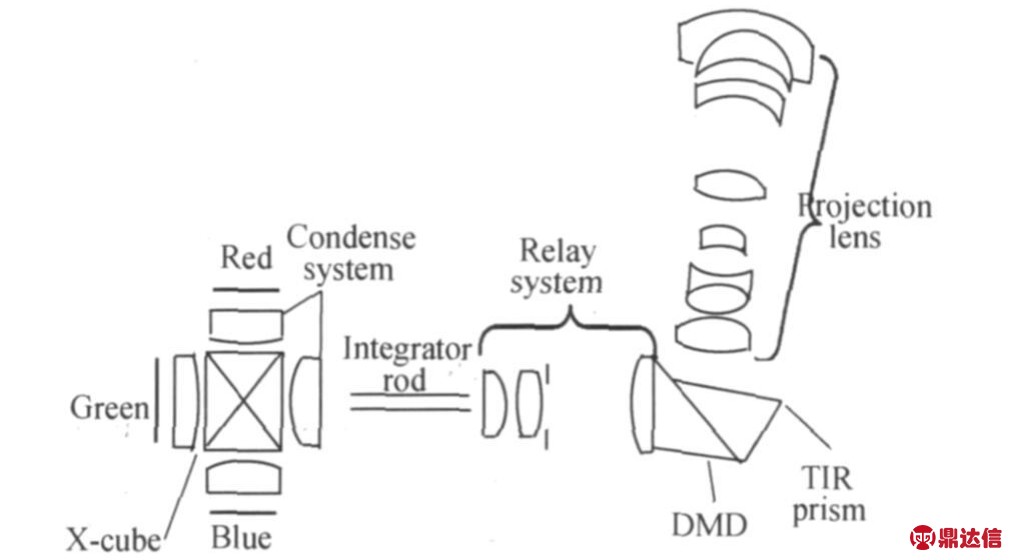

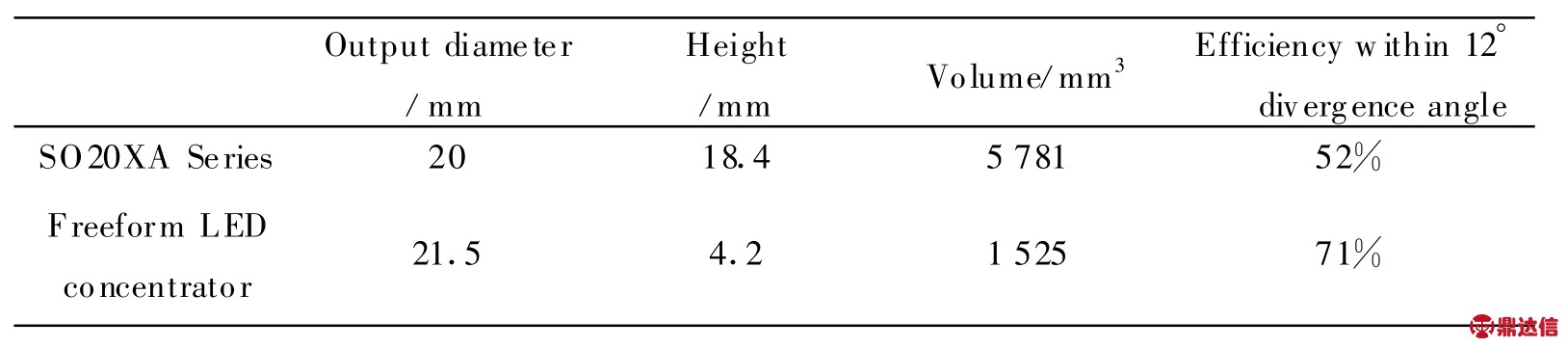

图1所示为文献[11]中报道的LED微型投影系统光学引擎,其光学系统由R,G,B三个单色LED光源模块、X立方棱镜、会聚系统、积分方棒、中继系统、全内反射(Total Internal Reflection,TIR)棱镜和投影物镜组成。其中三基色LED光由X立方棱镜合色后,经由会聚系统进入积分方棒进行匀光,中继系统则把积分方棒匀光后的出射端面成像至光调制器上进行调制,最终由TIR棱镜和投影物镜投射至屏幕上。此光学引擎采用数字光处理微显示芯片(Digital Light Processing,DLP),利用基色光的时序控制来实现彩色图像的显示,其中会聚系统设计的入射角为±6°,入射孔径约为20 mm。LED光源模块由LED和聚光器组成。此投影系统中采用了Lumileds公司的Luxeon·III Emitter系列作为光源,同时选择了IMS公司的SO20XA型Luxeon系列LED专用聚光器对LED发出的光束进行收集和会聚,聚光器属于纯反射型,高18.4 mm,出射口径为20 mm,它可使2π立体角内的LED出射光束初步会聚后,再经由会聚系统耦合进入积分方棒,聚光器出射发散角12°内的光束能量仅占总能量的52%。文献[11]的分析结果表明,较低的光能收集效率导致了微型投影系统的理论最大光输出效率仅为16%,而18.4 mm的聚光器高度也不利于微型投影系统外形尺寸的减小。因此,高效率且结构紧凑的自由曲面LED聚光器的应用会较好地提高系统的光学性能。

图1 LED微型投影光学系统

Fig.1 Scheme of LED m icro-p rojection system

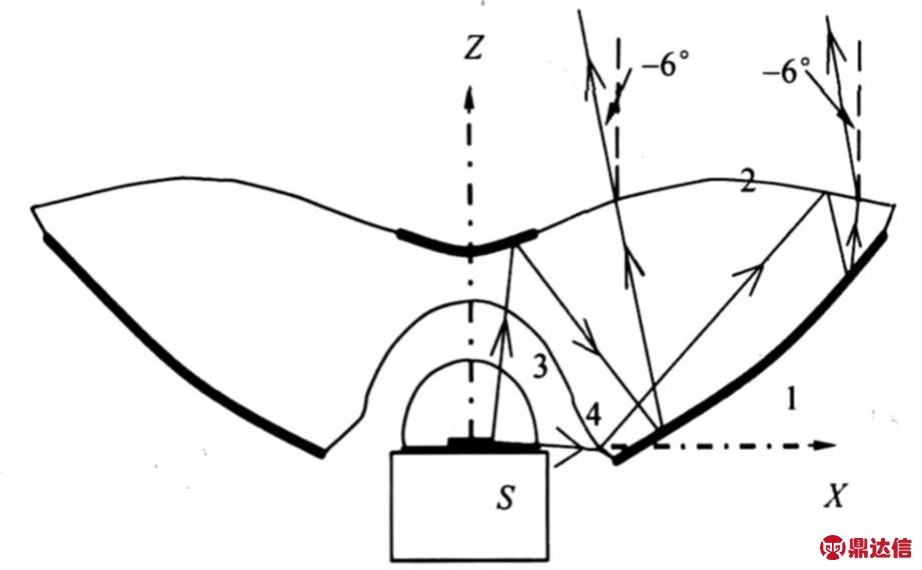

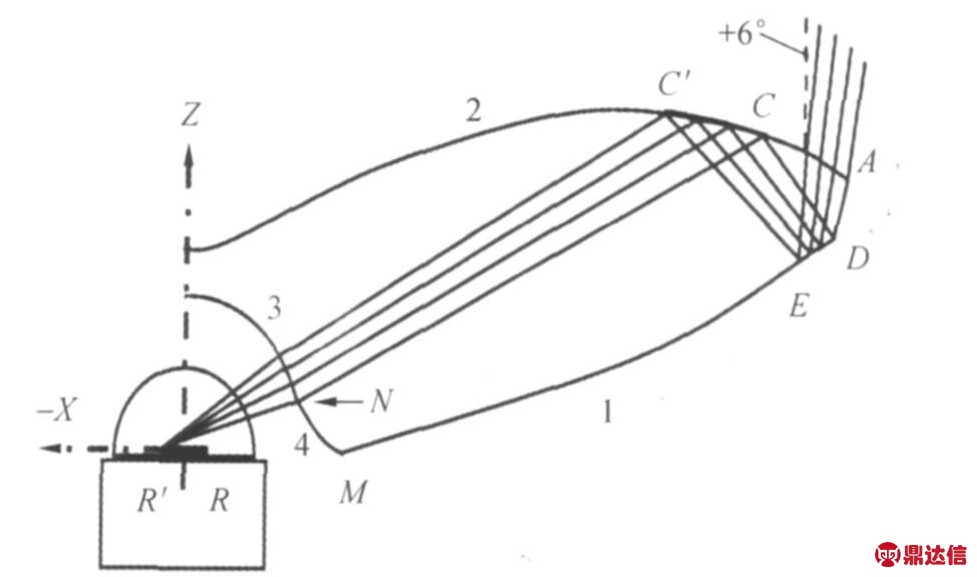

根据光学引擎中会聚系统的光学性能参数,确定所设计的自由曲面LED聚光器的光束出射口径为20 mm,发散角为12°;在此发散角内的光能收集率>52%,聚光器高度<18.4 mm。为进一步减小器件尺寸,需要对光路进行折叠,为此,本文提出了含有折射和反射自由曲面的LED聚光器结构,其工作原理如图2所示。

图中曲面1和曲面2是自由曲面,曲面3和曲面4则为球面和二次曲面。器件关于z轴旋转对称,S为LED芯片,曲面3和曲面4将光源发出的光线折射到曲面2上。曲面2的设计保证此时入射于此的光线满足全反射条件,并将光线反射到曲面1上,这时曲面2是一个全反射面。曲面1是一个镀有金属反射膜的表面,它再次把光线反射到曲面2上,而此时光线已经不满足全内反射条件,曲面2相当于一个折射面,光线将以设计的发散角折射透出。曲面1~4围绕z轴旋转即得完整的聚光器。

图2 LED聚光器结构

Fig.2 Structure of LED concentrator

3 自由曲面LED聚光器的设计

自由曲面LED聚光器的设计将基于非成像光学理论和同时多表面(SMS)设计方法进行。非成像光学理论主要应用于扩展光源照明系统的设计,特别是器件尺度与光源尺度可比的照明系统设计,光学扩展量是其重要的基本概念[12],它与器件或光束的截面积及发散角有关,因此通过对系统光学扩展量的计算能够确定照明器件的基本参数,如发散角度、口径、光能利用率等。同时多表面设计方法是在20世纪90年代初提出的,现在已经逐渐应用在光电收集器、光通信、照明光学系统设计等领域中[13]。SMS设计方法的基本设计理论是边缘光线原理,该原理的内容是:无光能损耗的理想光学系统中以最大入射角入射的所有光线即边缘光线都必须从出射孔径的边缘出射[14]。SMS设计方法则是在此基础上结合光线在不同光学表面折射或反射等物理特性,同时进行多个光学表面的面形参数计算,适用于对光线进行多次折叠的光学器件的设计。已有的理论研究表明,采用此种方法设计的照明系统,理论上效率可达95%[13]。因此,该方法可针对扩展光源设计出光能利用率高且结构非常紧凑的器件[15]。本文正是利用该理论和方法实现了图2所示聚光器的设计。

图3所示为Luxeon·III光源的剖面图,图4所示为LED光源的强度分布。光源主要由置于硅基底上的1 mm×1 mm发光半导体芯片和其上覆盖的半圆球状透明树脂构成。可以看到,由于LED存在侧面发射,整个光源的发光半角达到了100°。通过分析计算可知,发光半角90°内的光能量占总发光能量的99%,所以设计中对LED光源在90~100°之间发出的光线忽略不计,并将LED光源近似处理为一个圆柱体。发光面为圆柱体的圆形上表面,直径为1 mm,发光半角为90°。以其圆心为原点,在子午横截面内建立如图2所示的X-Z坐标系,设计过程如下。

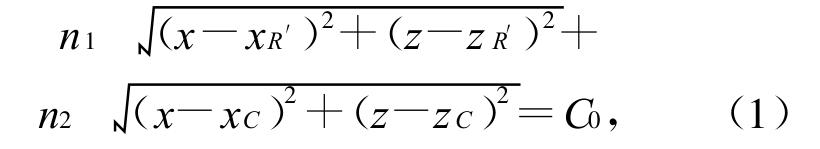

首先根据边缘光线原理确定扩展光源的边缘点和边缘光线。图5中LED芯片左右两端点R′和R即为光源的边缘点,由这两个边缘点发出的光线是光源上所有发光点射向曲面3和4光线中角度最大的,即为边缘光线,它们分别对应出射后与z轴成+6°和-6°的边缘光线。根据边缘光线原理,如果曲面能保证光源两边缘点发出的光束分别在出射口径以倾角+6°和-6°出射,则光源发出的所有光线在出射口径处的发散角都将在±6°之内。图5中所示R和R′发出的部分边缘光线最终应形成发散角12°的光束,这部分具有较大发散角的光线可以近似看作是由R′边缘点出射的边缘光线,此时扩展光源RR′可退化为传统的点光源。为此应使R′边缘点发出的这部分边缘光线经由曲面4的折射会聚至C点,在C点全内反射后在曲面1上形成光束分布ED,再经过ED反射后由AC折射,因此R′和C关于曲面4,C和Q关于曲面ED分别形成两对共轭点。若已知LED芯片尺寸即R和R′点坐标,则通过计算光源的光学扩展量,并根据上述出射光束发散角的要求,可以计算出器件的口径,并选定图5中A、C、D、M、Q点的坐标初值。根据R′和C的共轭关系和费马原理,曲面4的方程如式(1)所示,称为笛卡尔椭圆方程[16]:

图5 表面4和ED部分的设计

Fig.5 Design of surface4 and ED

其中n1和n2是曲面4两侧介质的折射率;(x,z),(xR′,zR′)和(xC,zC)分别为曲面4上坐标点R′点和C点的坐标值;C0是常数,对应光线自R′至C点的光程。由已知的R′、C和M点坐标,就可以得到曲面4上各点的坐标和法线斜率。假设AC是一满足低阶方程的曲面,如抛物面方程,那么根据选择的初始条件,结合费马原理和折射反射定律,就能得到曲面1上ED部分各点的坐标及法线斜率,进而通过对+6°出射的边缘光线R′NCD进行追迹,可确定出曲面4的另一边界点N的坐标。

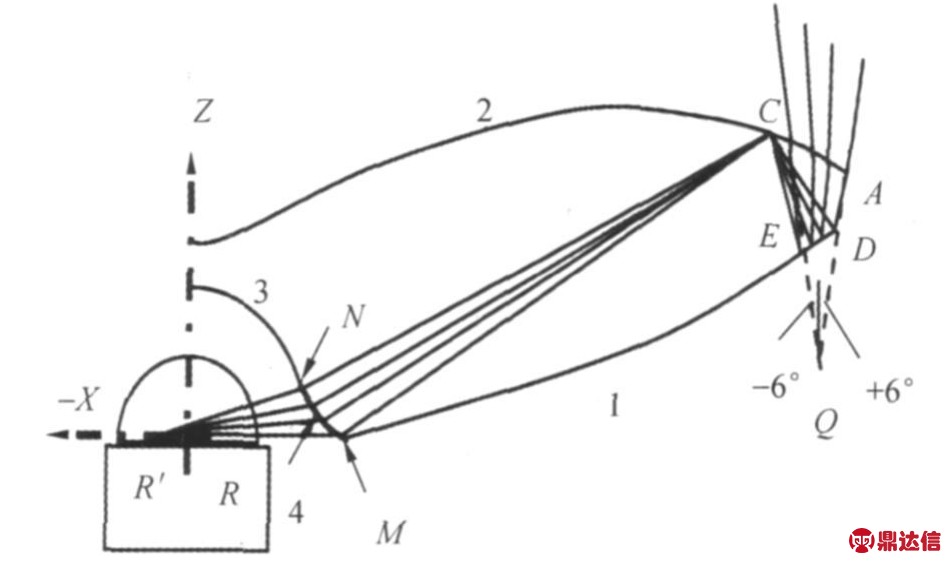

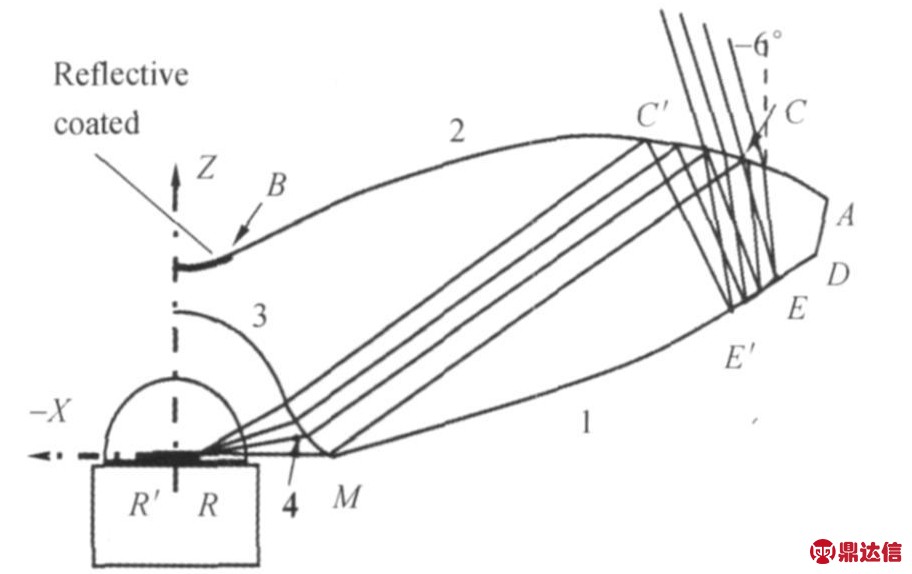

图6中边缘点R′所发出的一部分边缘光线将经过曲面3折射至曲面2上,这部分边缘光线与曲面2相交于CC′。根据边缘光线原理,R′点发出的边缘光线最终须形成+6°发散角的出射边缘光线,因此图6所示的光线在CC′发生全反射后,经过曲面1上ED部分的反射和AC曲面的折射将全部以+6°发散角出射。为简化设计,可以取曲面3为球心位于原点的球面,由已求得的N点坐标可完全确定曲面3上各点的坐标及法线斜率,并根据费马定理和折射反射定律确定出曲面2上CC′间各点坐标和法线斜率。

图6 曲面2上CC′部分的设计

Fig.6 Design of CC′on surface 2

接着从R点追迹一束光线,令其经由曲面3和曲面4折射至曲面2上的CC′,发生全反射后到达曲面1上的EE′,如图7所示,光线被反射回曲面2折射后以-6°出射。根据折射反射定律、费马原理以及已经计算所得的曲面3、曲面4和曲面2中CC′部分的坐标,可以确定曲面1上EE′间各点坐标和法线斜率。

利用已得的曲面1上EE′部分的坐标和R′点其余部分边缘光线,利用上述解曲面CC′的方法,可以计算求出曲面2上与CC′相邻的部分曲面坐标,进而利用R点其余部分边缘光线,使用求解EE′的方法计算得到曲面1上与EE′相邻的部分曲面坐标。重复这一计算步骤,利用R′和R点发出的边缘光线交替进行曲面1和曲面2上坐标点的计算和求解,最终可得到自由曲面1和自由曲面2上所有点的坐标。设计中需要注意曲面2靠近z轴的这部分区域,对于经过曲面3折射后的部分光线已不再满足全内反射条件,因此,需要在此区域镀反射膜使其依然对光线起反射作用,图7中B点即为曲面2上发生全内反射的临界点。至此,将所得的X-Z二维截面图围绕z轴旋转即可得到完整的自由曲面LED聚光器。

图7 曲面1中EE′部分的设计

Fig.7 Design of EE′on surface 1

4 设计结果及仿真

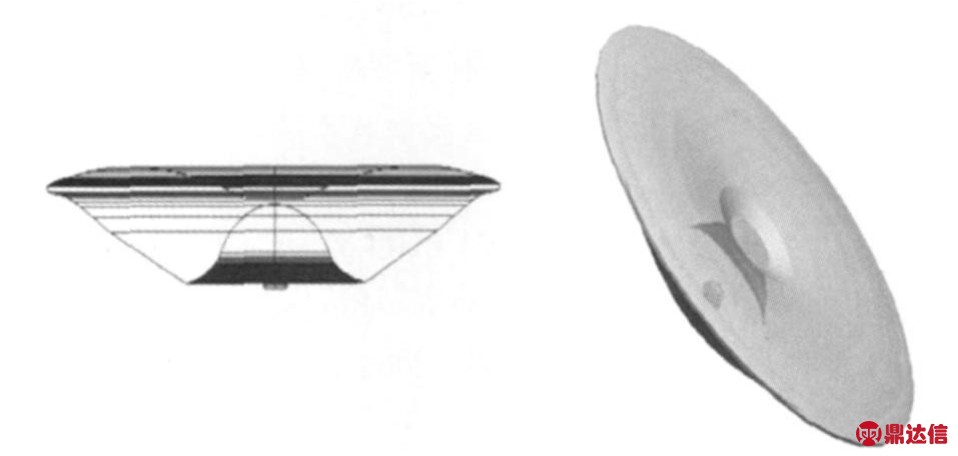

本文选择器件材料为聚甲基丙烯酸甲酯(PMMA),折射率为1.49,LED发光芯片是发散角为180°,大小为1 mm×1mm的朗伯发光体,根据器件口径和光束发散角的设计要求,利用上述设计方法,可以得到自由曲面LED聚光器的设计结果如图8所示。聚光器高度为4.2 mm,口径为21.5 mm。其中曲面3的球面半径为2.85 mm,图3至图7中所标注各点的坐标如表1所示。

图8 聚光器设计结果及建模

Fig.8 Model and simulation of design result

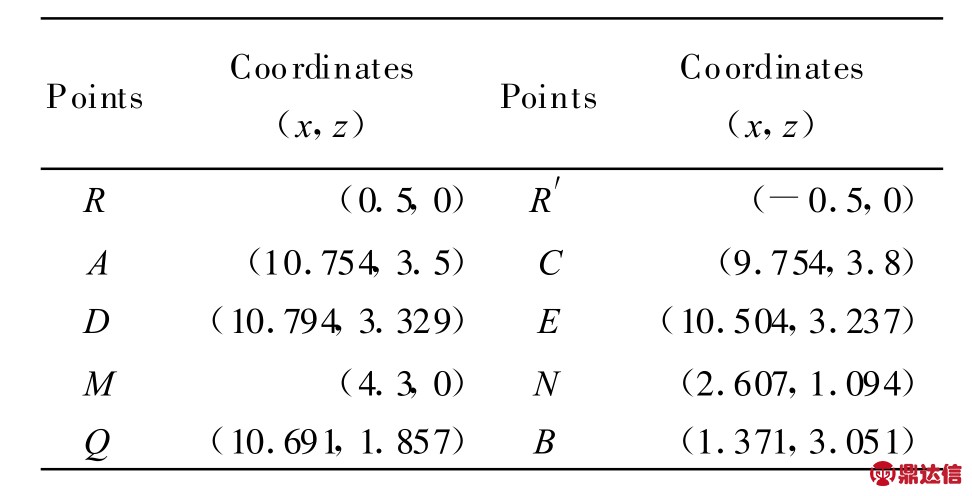

表1 图3~图7中标注点的坐标

Tab.1 Coordinates of points labeled in Fig.3-Fig.7

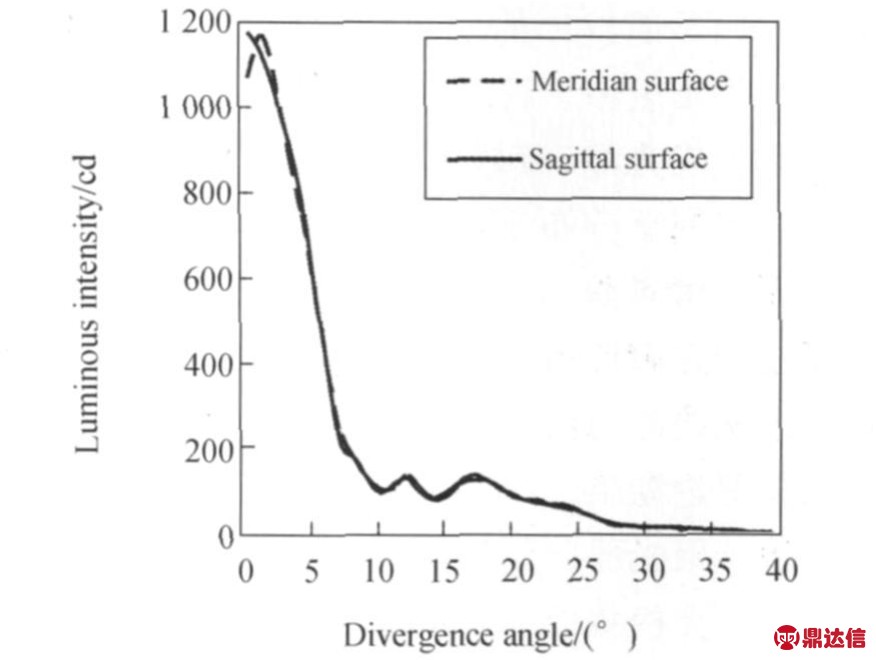

将设计结果导入LightToo ls光学建模仿真软件,结果如图8所示。通过大量光线的追迹计算,可得出射光束子午和弧矢截面内的光强分布如图9所示。

图9 聚光器输出光强角度分布图

Fig.9 Output intensity vs ang le

与图4中LED光源的光强分布曲线比较可知,经过聚光器后,光束发散角得到了明显的减小。仿真分析的数据表明,出射光束发散角为12°和20°时,对应的聚光器光能收集效率分别为71%和81%。聚光器的设计和分析结果满足高度<18.4 mm,且在12°发散角内的光能收集率>52%的设计要求。与文献[11]中所使用的SO20XA型专用反射式聚光器的比较参见表2,从比较数据可知,设计所得自由曲面LED聚光器的体积减小了70%,而在12°发散角内的光能收集效率则提高了约20%,可见自由曲面LED聚光器的性能明显优于SO20XA反射式聚光器。

表2 两种LED聚光器性能比较

Tab.2 Character com parison of tw o LED concentrators

对设计结果进一步分析可以发现,聚光器71%的光能收集率与95%的理论预期值有较大误差,分析认为误差主要有3方面的原因:首先,部分光线在曲面2上z轴附近的区域反射后并未射至曲面1表面,而是通过曲面3折射进入LED所在的空间,造成了能量的损耗。其次,光源由矩形面光源近似为圆形面光源,造成部分边缘光线无法按照预期设计的发散角出射,降低了聚光器的光能收集效率。再者,由于实际的LED发光芯片并非理想光源,而是具有一定的体积,其发出的光线并不完全分布于子午平面内,在三维轴对称系统中的偏离如图2所示,子午平面的光线没有按照设计方向传播,而是在系统中螺旋式前进,由此导致光线的出射发散角大于设计值,造成仿真结果和理论结果之间产生误差。

由于聚光器所使用的材料为PMM A,其加工可采用计算机数控单点金刚石车削技术和光学塑料成型技术。通过对上述设计仿真结果的进一步分析可知,若将坐标精度控制在0.01 mm,则聚光器在12°发散角内的光能收集率可达68%,较原反射式聚光器相比,收集率仍有较大的提高,而现有加工设备和工艺完全能够满足上述精度要求。因此,上述设计结果具有一定的实用性。

5 结 论

本文利用非成像光学理论和同时多表面设计方法,计算得到了自由曲面上各点的坐标,实现了含有折射和反射自由曲面的高效紧凑型LED聚光器设计。设计结果的光学建模仿真分析表明:所得聚光器的出射口径为21.5 mm,高度为4.2 mm,在12°出射光束发散角内的光能收集效率达到71%,满足设计要求。与采用反射式聚光器的原设计方案相比,其光能收集率提高了20%,而体积则下降了70%,有效地提高了光学引擎的效率和紧凑性。此外,设计结果的精度误差符合现有加工设备和工艺水平的要求,具有一定的实用性。本文进行的自由曲面LED聚光器的设计,将对LED微型投影机的小型化具有一定的指导和借鉴作用,同时,还可为其他LED照明系统设计提供参考。