摘 要:为提高气体传感器信号采集的实时性和精确度,利用MSP430设计了基于微传感器阵列的数据采集、传输、显示和存储系统,能够对多路微传感器信号进行采集,经信号衰减、A/D转换、串口通信传送到上位机进行接收和存储,并以折线图的方式进行实时显示。利用静态配气法配制了2.5×10-2~2.5×10-1 mg/L乙醇气体,进行了连续实验。结果表明,该系统能连续、稳定地对多路传感器信号进行实时采集,平均测量误差为0.2%,具有实时性强、精度高、界面友好和成本低廉等优点。

关键词:微传感器阵列;多通道数据采集和显示;静态配气法;串口通信

1 引 言

气体传感器主要用于监测环境中易燃易爆气体或毒害气体,如煤气、甲醛等,在防灾报警、环境监测和化学化工等众多领域中起着举足轻重的作用[1-4]。基于金属氧化物的半导体气体传感器具有高灵敏度、快速响应、良好选择性以及低成本等优点[5-9],特别是它可以由电阻值变化直接实现气-电转换,可与现代计算机技术相结合以实现气体的实时监测。基于传感器的高精度、高效率实时监测系统的设计成为了检测技术发展和应用的迫切需求[10-12]。

目前,多数气体测试系统存在实时性较差、精度较低、操作较复杂和成本较高的问题,为此,本文设计了一个气体传感器静态测试系统,可实现对微传感器阵列进行多通道数据实时采集和显示,各通道电路相互独立,互不影响,有效地提高了测试效率。本系统采用MSP430单片机实现数据的采集与处理,通过片内A/D转换通道对外部的传感器阵列进行采样。由于单片机采集到的是标准的模拟电压信号,故该系统具有较大的通用性。采集系统将采集到的数据通过UART串口传送到上位机进行处理,从而降低采集系统的负担,增加系统处理的灵活性,并且也可以避免采集系统的海量存储。

2 系统设计原理

2.1 微传感器阵列及其气敏机理

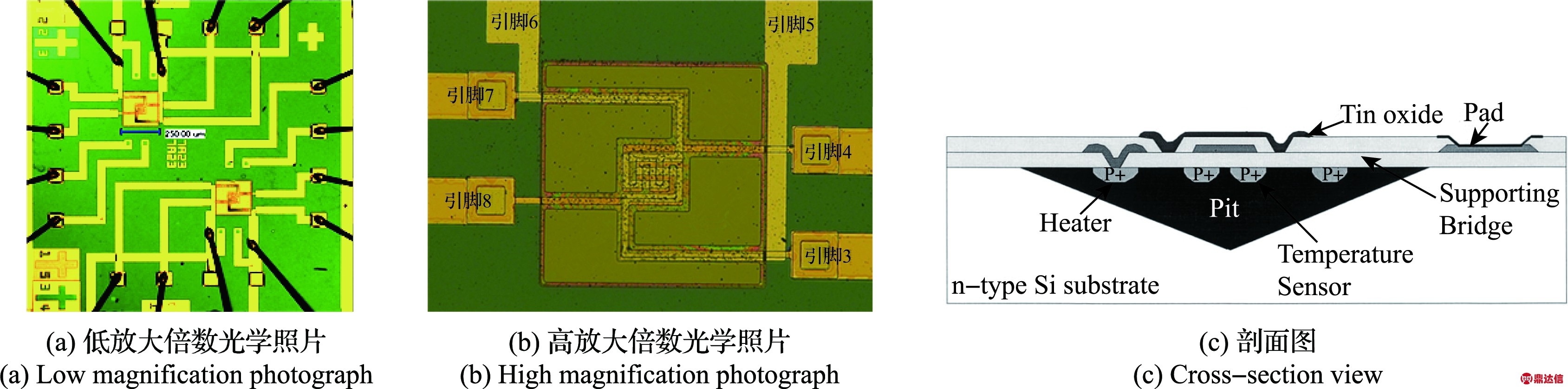

气体传感器主要用来将气体的浓度、成分等信息检测、转换成可以被观察、测量的电信号。一个实用的气体传感器系统要求能实时检测出被测气体的实际浓度,并能及时给出相应的可识别的信号,并且要求系统的性能稳定,可连续长时间测量。采用金属氧化物作为敏感材料的半导体气体传感器是一种阻抗器件,主要通过测量气体分子在薄膜表面进行化学反应引起的传感器电导率变化来测量气体浓度。为了促进上述化学反应快速有效进行,传感器内部通常设计了加热器来对敏感膜进行加热,进而提高传感器对被测气体的敏感度和响应速度。随着微电子和微机械加工技术的发展,自加热式微热板已受到越来越多的关注。本研究微传感器是利用CMOS工艺制作的悬臂式微热板[13],采用蛇形铂电极加热。图1(a)是集成有2个微热板的阵列,图1(b)中是单个微热板,总面积为250 μm×250 μm,中心正方形是高温工作区域,加热电极与叉指电极位于膜片中心60 μm×60 μm处,电极宽度和间距均为10 μm,悬臂式微热板下方气隙高度为0.5 μm,引脚5和6之间是叉指电极,其上可以涂覆气敏材料,制备完成的单个微传感器的剖面图如图1(c)所示。

图1 微传感器陈列

Fig.1 Micro-sensor array

图2 N型半导体增强型吸附能带图

Fig.2 The energy band diagram of enhance-ment-

mode N-type semiconductor

本研究设计的微气体传感器采用典型的N型金属氧化物SnO2为敏感材料,其工作机理是:通过传感器的加热器进行温度调控,使气敏材料在最佳工作温度下与检测气体反应,从而降低响应时间,提高检测灵敏度。SnO2的颗粒度为纳米级,具有很大的比表面积,其表面存在着活性粒子吸附空气中的氧,氧捕获电子形成吸附的O2、O-、O2-,导致气敏材料电阻值增加。若被测气体是还原性气体,与材料表面接触后与吸附氧发生化学反应,导致被氧原子捕获的电子又重新回到材料表面,材料电阻值下降;若被测气体是氧化性气体,与材料表面的吸附氧发生反应,促使其捕获更多的电子,材料电阻升高。故通过检测气敏材料在被测气体中的阻值变化,即可检测出被测气体的浓度。图2所示是N型半导体增强型吸附能带图,当SnO2材料表面吸附了还原性气体分子时,由于气体分子的电子亲和力小于半导体的功函数,电子将从气体分子迁移到材料表面,从而导致半导体氧化物表面导电性增加。图 2(a)是还原性气体与半导体氧化物接触之前的能带图,Φs为半导体功函数,χg为还原性气体的电子亲和力;图 2(b)为还原性气体与半导体氧化物接触后能带图,Φ's为半导体氧化物接触还原性气体后的功函数。可知在接触还原性气体后费米能级会上升,造成SnO2阻值的下降[14]。

2.2 测量原理

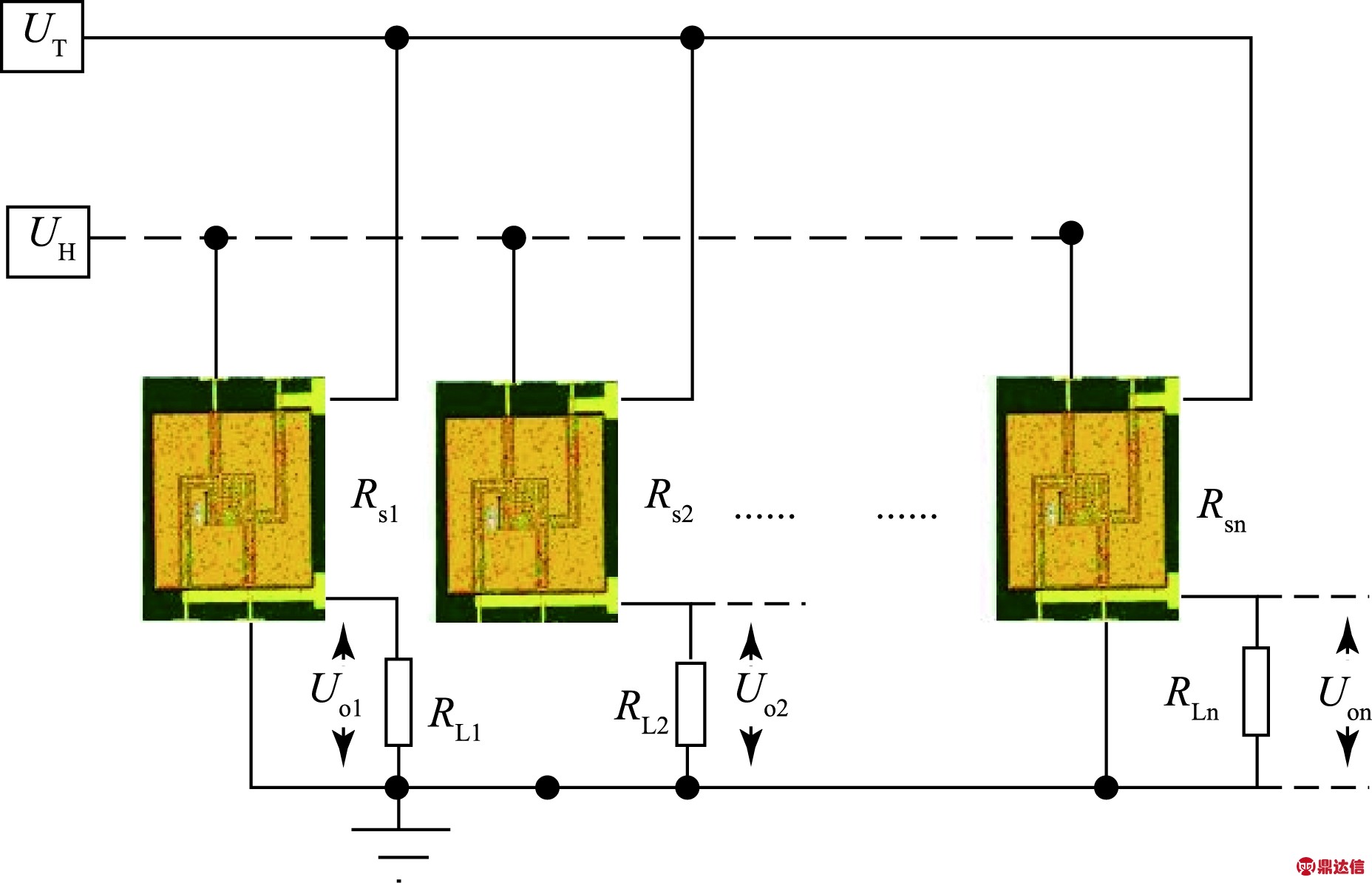

本研究采用电阻分压法,给传感器串联一个匹配电阻,让匹配电阻的阻值与传感器的阻值尽可能接近,在传感器和匹配电阻两端加上恒定电压,通过测量匹配电阻两端的电压并通过换算,间接得到传感器阻值。这种方法简单易行,是目前国内外应用最为广泛的方法。图3所示是基于微传感器阵列的电阻分压法测试原理,其中Rs1~Rsn代表n个微传感器,RL1~RLn代表与之串联的负载电阻;UH为微热板元件的加热电压,调节其大小可以改变元件工作温度;UT为测试电压,给气敏元件和分压电阻充当电压源;Uo1~Uon为传感器模拟量输出电压,通过测量输出电压Uoi,可得传感器阻值为:

Rsi=(UT-Uoi)RLi/Uoi

(1)

图3 基于微传感器阵列的电阻分压法测试原理

Fig.3 Measurement principle of resistor partial voltage technique based on micro-sensor array

3 系统总体设计

3.1 设计方案

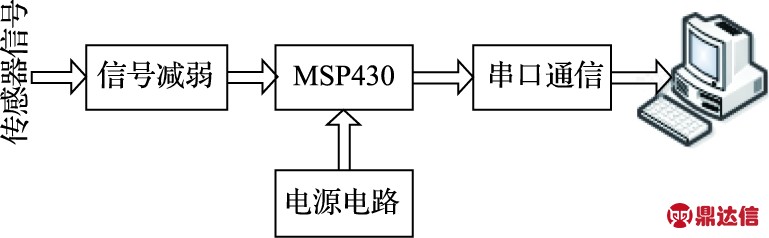

整个测试系统主要由传感器阵列模块、信号衰减模块、单片机模块、串口通信模块和电源模块组成,其电路如图4所示,其中传感器阵列放置在利用静态配气法配置的待测气体氛围中。传感器阵列主要是采集模拟量,其送出来的是0 V~UT之间的标准电压信号,而MSP430使用的是3.3 V供电电压,故模拟电压信号在进入MSP430之前需要经

过信号衰减,主要目的是将模拟电压信号的取值范围按比例折算到0~3.3 V之间。MSP430对采集到的模拟电压信号进行模数转换和平滑滤波,处理之后的数字信号经串口通信模块发送到上位机,上位机接收数字信号并按照信号衰减电路的比例反向折算之后,通过图形界面进行实时显示。电源模块主要是为整个系统提供可靠的工作电压。

图4 系统总体框图

Fig.4 Block diagram of system

3.2 主要模块设计

1) 待测气体氛围的配置

采用静态配气法,将传感器阵列置于特定容器内进行检测。往容器内注入给定体积的液态气样,利用加热装置,使液体气样迅速挥发并形成均匀混合的特定浓度的待测气氛。测量结束后,打开容器使传感器完全暴漏在空气中,目标气体得以快速扩散出去。其中,配置特定浓度的目标气体所需液体气样的计算公式[15]为:

Q=(V×φ×M×5×10-10)/(22.4×d×p)

(2)

式中:Q所需溶液的体积(μL),V测试腔体积(mL),φ目标气体浓度(mg/L),M气体(或液体)摩尔质量(g·mol-1),d溶液液体比重(g·cm-3),p溶液纯度(体积分数)。

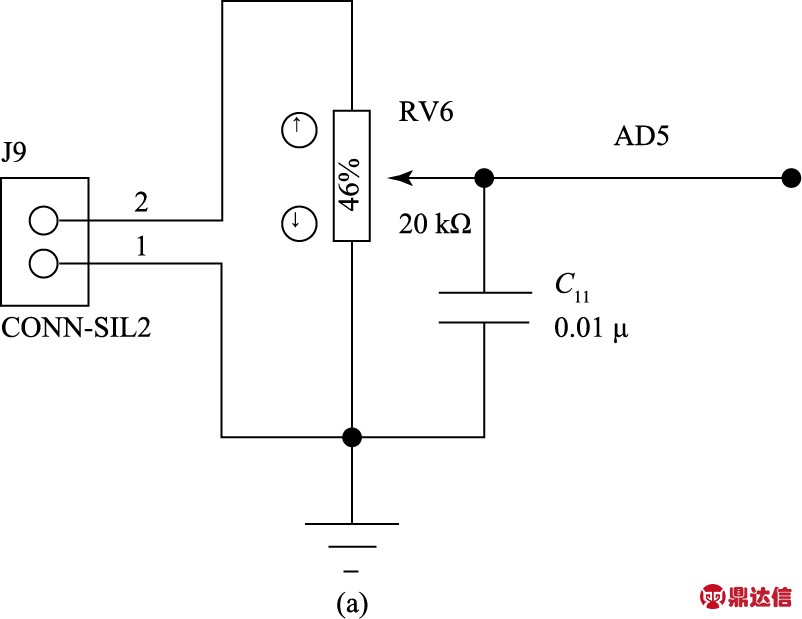

2) 信号衰减模块和串口通信模块

图5(a)所示信号衰减模块解决了采样电压和MSP430输入电压失配的问题。调节精密电阻器可

图5 (a)信号衰减模块,(b)串口通信模块

Fig.5 (a)Signal attenuation module; (b)Serial com-munication module

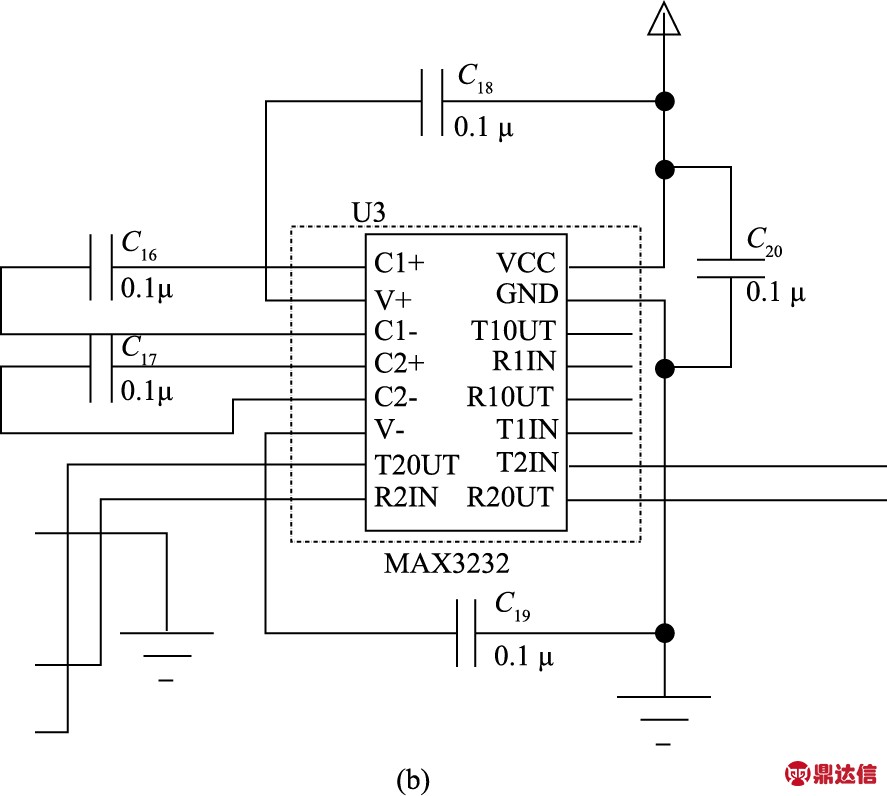

实现采样电压和MSP430输入电压的比例折算,折算后的电压信号经模数转换、平滑滤波之后,通过串口发送给上位机,上位机在接收到数据之后,再按比例进行反向折算,可保证传感器采样电压和上位机显示数据之间的高度一致性。图5(b) 所示

串口通信模块利用MAX3232芯片实现接口电平转换,在引脚C1+、C1-、C2+、C2-、V+、V-分别放置0.1μF的电容实现充电作用,可满足相应的充电泵的要求。T1OUT、T1IN、R1OUT、R1IN分别是MAX3232转换的输入输出引脚。T2IN和R2OUT分别和MSP430单片机UART0端口的UTXD0(P3.4)和URXD0(P3.5)相连,微控制单元(MCU)通过UTXD0(P3.4)向上位机发送数据,通过URXD0(P3.5)接收来自上位机的数据。T2OUT和R2IN分别与J13接口的发送数据端(TXD)和接收数据端(RXD)相连,从而实现与上位机的通信。

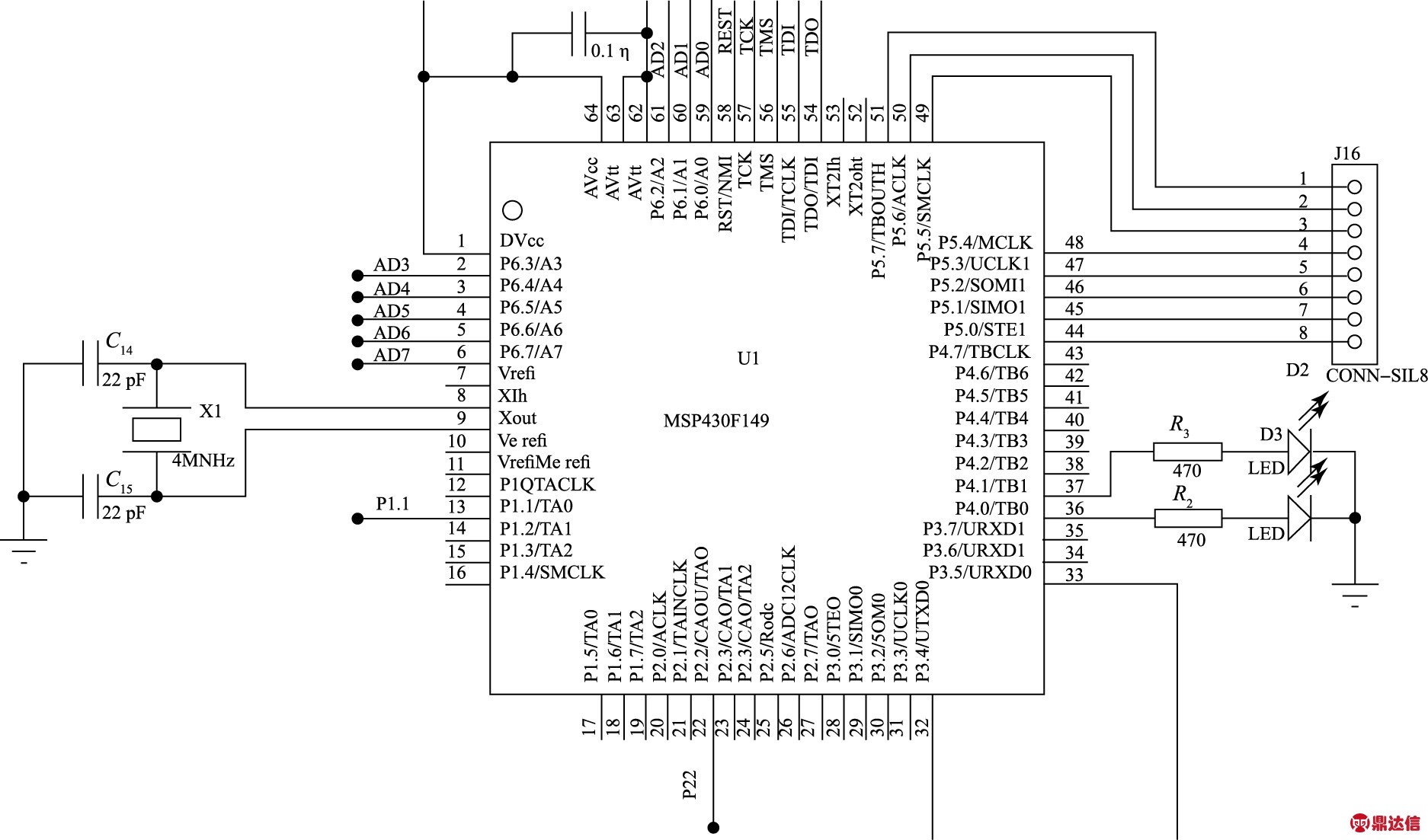

3) 单片机及外围电路

图6是单片机及其外围电路,MSP430内部一个12位的模数转换模块负责模拟量的采集,该A/D模块共有12路转换通道,其中8路用来对外部模拟信号进行转换,转换结果N=(212-1)(Vin-VR-)/(VR+-VR-), 其中Vin为输入的模拟信号,VR+和VR-分别为正负参考电压。图中MSP430的P6.0~P6.7为采集通道,利用UART0实现串口通信,P3.4和P3.5分别与MAX3232的T2IN和R2OUT相连,以实现与上位机的通信。

图6 MSP430单片机及其外围电路

Fig.6 MSP430 single chip and its peripheral circuit

3.3 系统软件设计

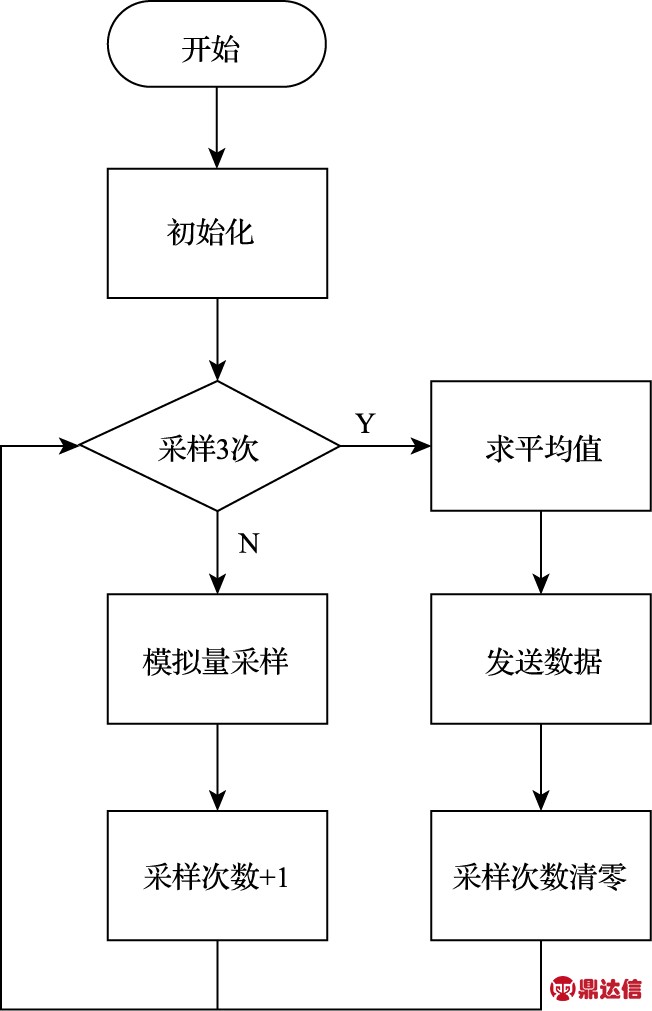

3.3.1 下位机软件设计

图7为下位机流程图,包括A/D初始化和定时器中断实现A/D转换功能两部分。A/D初始化模块对ADC12转换的寄存器进行设置,使ADC12能够正确完成8路模拟数据的采集,并通过设置采集定时器来控制数据采集间隔。定时器中断模块完成当定时器中断信号到来时对存储器类寄存器里的数据进行读取,并通过3次平均进行平滑滤波。

图7 下位机软件流程图

Fig.7 Flow chart of lower computer program

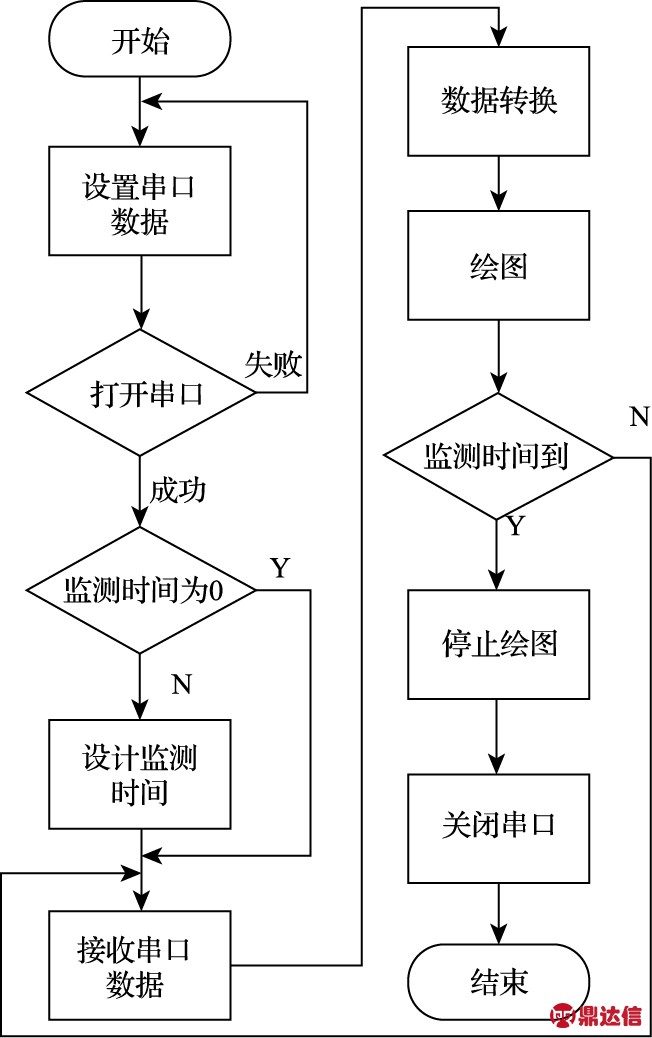

3.3.2 上位机软件设计

图8为上位机流程图,上位机打开串口接收数据,进行转化后得到十进制数据,通过第三方绘图控件DynamicDataDisplay绘出。串口操作使用API的SerialPort实现,整体界面使用了Metro的风格,主界面MainWindow继承自MetroWindow,程序代码逻辑在MainWindow类中实现。

图8 上位机软件流程图

Fig.8 Flow chart of upper computer program

4 测试结果及其分析

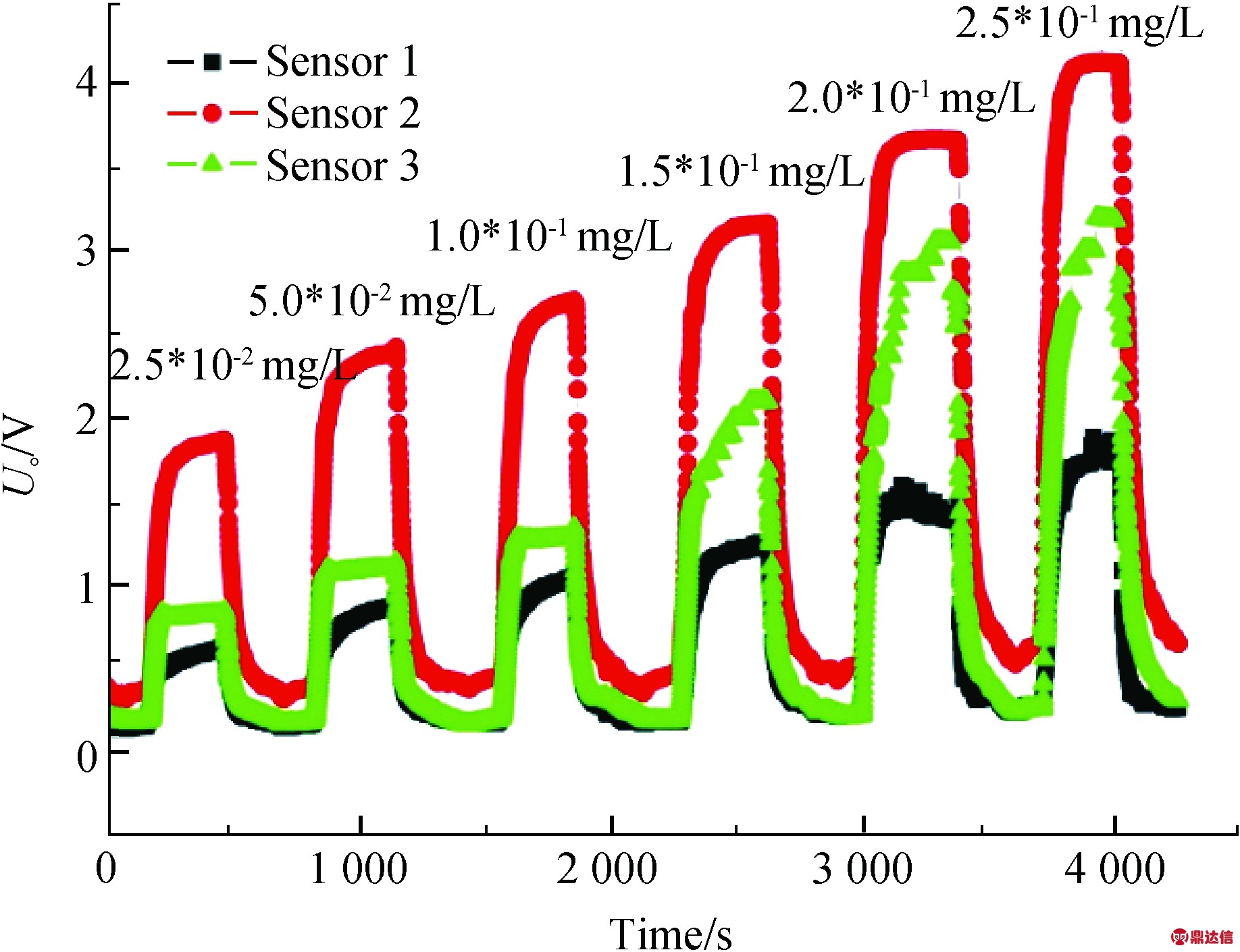

4.1 实时数据采集

对8路微传感器信号进行实验,清晰起见,图9显示了其中3路信号随乙醇浓度的实时变化曲线。可以看出,本系统能连续稳定地对多路传感器信号进行采集,并反映出传感器信号随不同浓度乙醇气体的变化规律。

图9 微传感器信号实时变化曲线

Fig.9 The real-time variation curves of micro-sensor signals

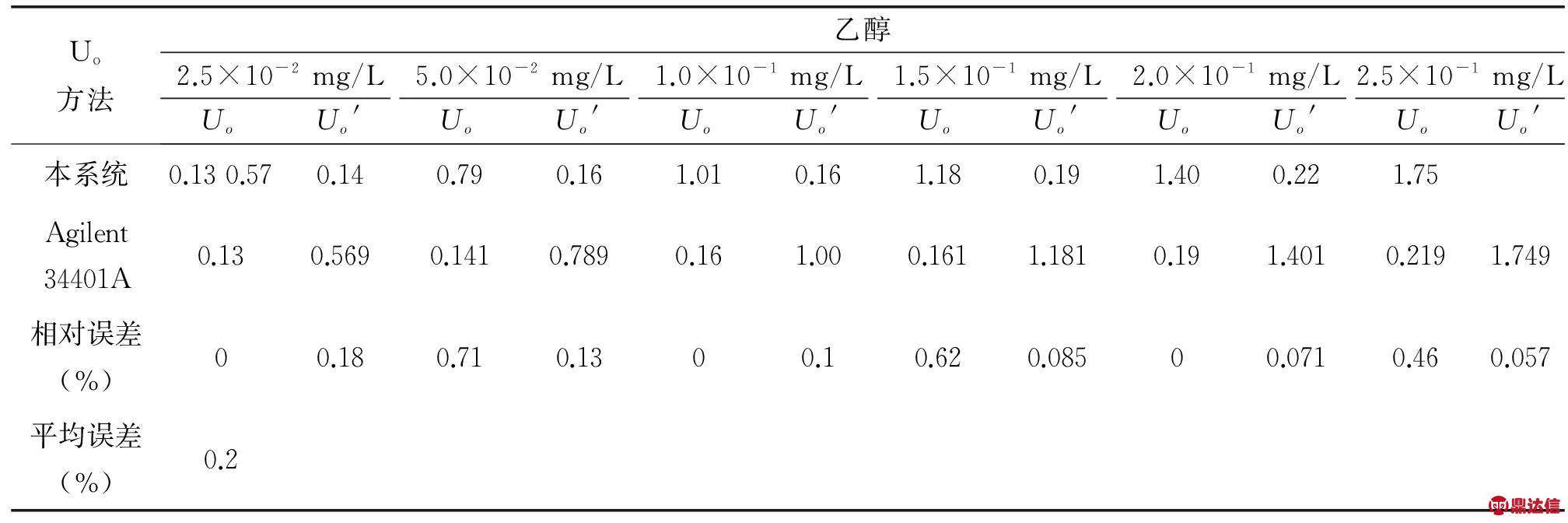

4.2 系统测量误差分析

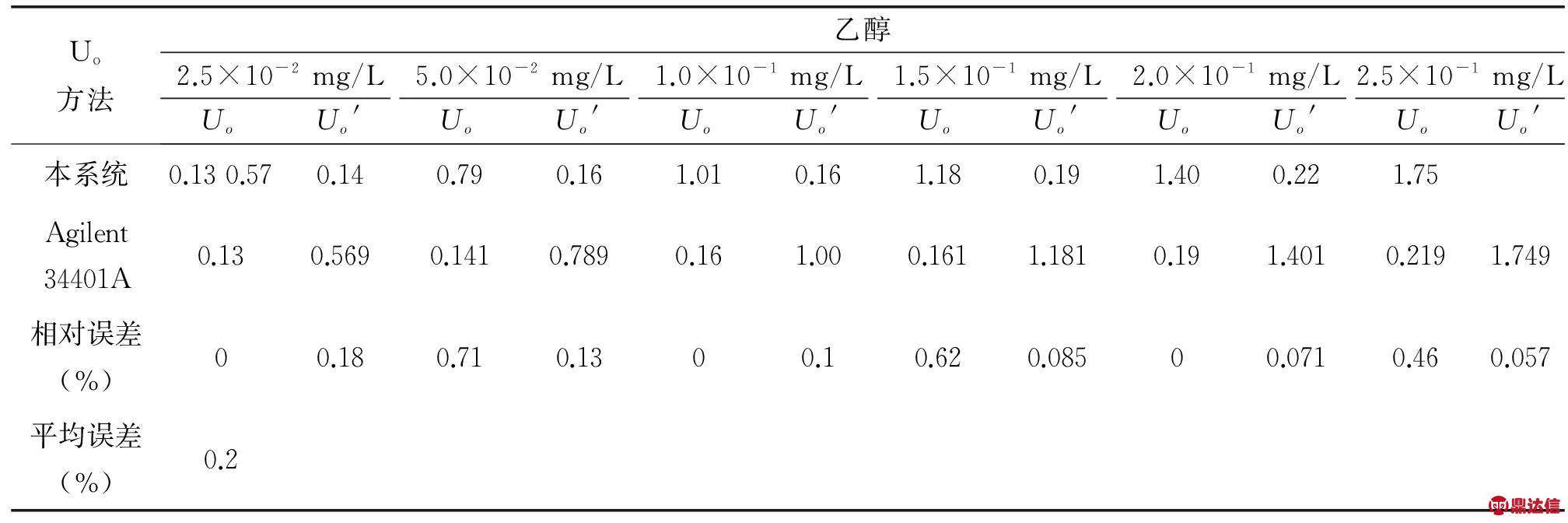

利用Agilent 34401A型高性能数字万用表对Sensor1、Sensor2和Sensor3在不同浓度乙醇气体中的输出电压进行测量,并与该系统所测数据进行对比,Sensor1的测量结果示于表1,其中Uo代表空气中的输出电压,Uo’代表乙醇气体中的输出电压。可以看出,本系统对Sensor1的相对测量误差分布在0~1%之间,而平均误差为0.2%,测量误差主要来源于模数转换过程中的量化误差和串行数据传输过程中的信道噪声。Sensor2和Sensor3的数据分析结果也呈现相同的规律。

表1 Sensor1在不同浓度乙醇气体中的测量数据及误差分析

Table 1 The experimental data and error analysis of Sensor1

5 结 论

利用MSP430设计了一个基于微传感器阵列的数据采集和处理系统,能够对多路微传感器信号进行采集和A/D转换,利用串口通信技术传送到上位机,并以折线图的方式进行实时显示。利用静态配气法配置了2.5×10-2~2.5×10-1 mg/L乙醇气体,进行了连续实验。结果表明,该系统具有实时性强、精度高和界面友好等优点。