摘要:采用计算流体动力学技术计算分析了水滴粒径对旋叶式汽水分离器性能及其内部流动细节的影响。采用Euler双流体模型结合均值粒径方法计算了分离器内两相流动,粒径选取范围为0.1~150 μm;通过分析流场细节揭示了粒径与分离器性能的内在关系。结果表明:随粒径的增大,压损呈先升后降趋势,分离效率呈“S”型增大趋势;对分离效率产生影响的粒径范围为5~150 μm,而对压损产生影响的粒径范围为大于5 μm;与试验值相比,计算所得压损相对偏差均在4.8%以内,且选用合适的粒径能获得较为准确的分离效率和出口湿度,表明本文计算方案较为可靠;蒸汽流量分配比和水分返流比均随粒径的增大而减小,而返流水分占出水总量的比例较高,可达48%,因此计算中必须加以考虑,建议计算域中加入外围空间。

关键词:汽水分离器;水滴;多相流;水滴粒径;蒸汽发生器

一级汽水分离器是压水堆核电厂中蒸汽发生器(SG)的重要组成部分,常采用旋叶式分离器,其作用是为干燥器创造合适的入口条件,保证进入汽轮机的蒸汽湿度低于规定值[1]。汽水分离器的研究以冷、热态试验为主要研究方式[2],但成本高昂,随着CFD技术的发展,越来越多的学者采用该技术进行汽水分离器内部流场分析和性能计算[3]。

旋叶式汽水分离器内部流动为复杂的气液两相流,模拟该流动的数值方法主要有欧拉-欧拉方法和欧拉-拉格朗日方法[4]。前者将气液两相均当作连续相,求解各自的控制方程;后者将体积份额较低的相作为离散相,在分离器中水分为离散相,气相作为连续相,将描述水滴运动的方程与气相控制方程进行耦合。由于欧拉-欧拉方法计算量适中,因此在汽水分离器内两相流计算时主要采用欧拉双流体模型,相间作用力采用单一均值粒径进行计算[5-7]。然而,实际运行中汽水分离器入口处的水滴以多种粒径形式存在,粒径范围与分布形式受到蒸汽负荷和循环倍率等因素的影响,且限于试验条件,难以确定实际高温高压条件下的粒径参数,而不同粒径与气相的相互作用不同,粒径的选择将影响汽水分离器性能,如分离效率和压降等的计算准确性[8]。然而,关于水滴粒径对汽水分离器性能影响的研究鲜见于文献,且试验研究难以保证粒径均一。鉴于此,本文采用CFD对不同粒径下的汽水分离器内部流动进行计算,并与试验数据进行对比,以研究粒径对汽水分离器性能的影响。

1 计算模型

1.1 欧拉双流体模型

采用欧拉双流体模型求解汽水分离器内汽水两相流运动,各相均被当作连续流体,均求解连续方程和动量方程,不考虑气液相间质量传递和热量传递。汽水分离器内流动认为是稳态不可压缩流动,具体控制方程如下。

连续方程为:

(1)

(2)

式中:αi为i相体积分数;ρi为i相密度;ui为i相速度,m/s;i=g,l。

动量方程为:

(3)

式中:p为压力;g为重力加速度;τi为i相切应力;Fi表示相间作用力,包括曳力、升力和虚拟质量力等。

曳力的表达式为:

(4)

式中:x为水滴粒径,mm;CD为曳力系数,采用文献中常用的Schiller和Naumann模型,见式(5)。

(5)

1.2 几何模型与网格划分

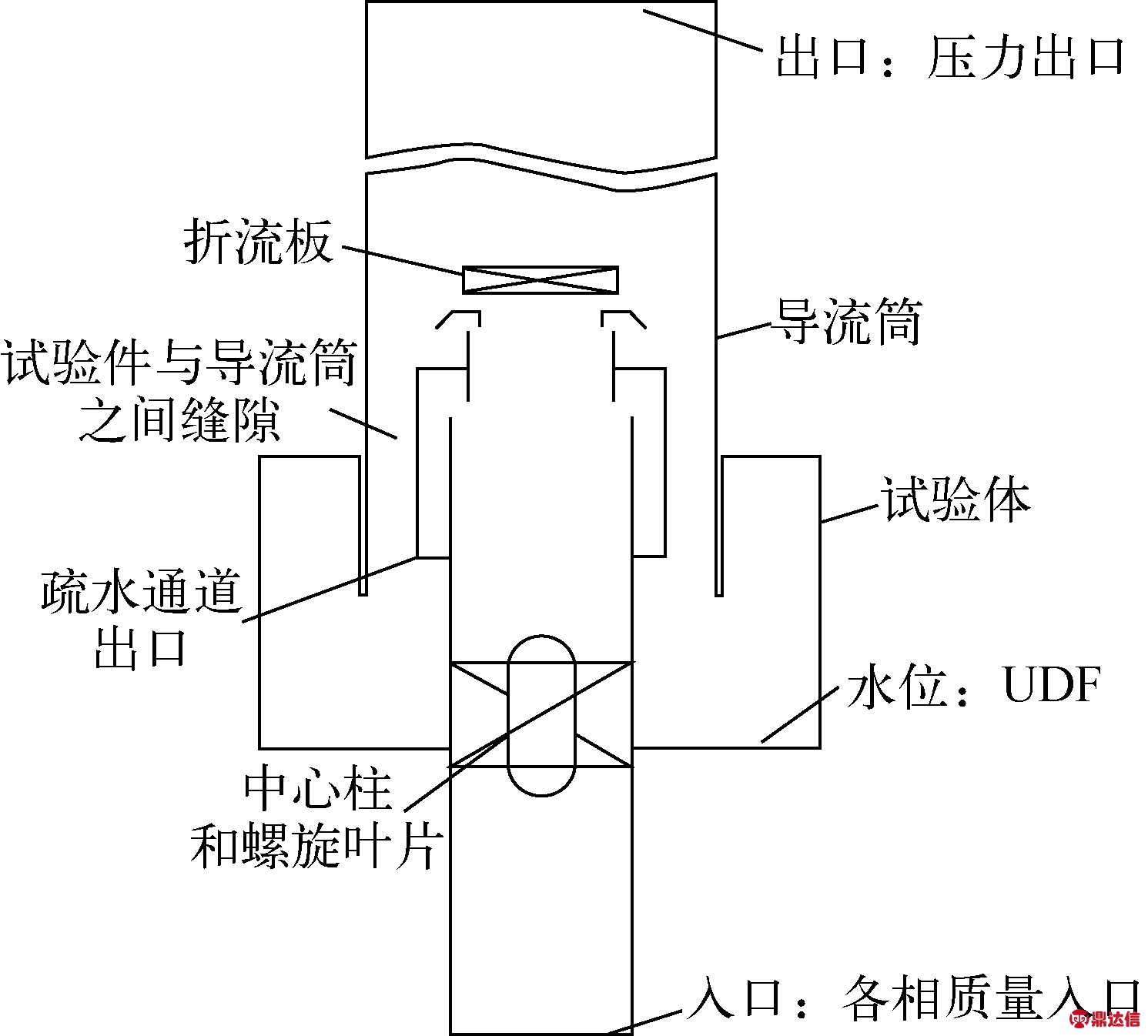

计算所选取的汽水分离器试验件在蒸汽发生器综合试验台架[9]上进行了热态验证试验,试验回路系统、试验方法、试验件在试验体中的安装位置以及蒸汽湿度的测量等相关信息已在文献[9]中详述。根据试验件在试验体中的布置,本文选取计算域如图1所示。之前研究者[5-7]将疏水通道出口(图1)设为计算域的一个出口边界,通过设置压力来调节流量的分配,但该处实际压力及分布难以准确获得;若从疏水通道流出的流量不再与顶部出口流量汇合,将会影响汽水分离器压损、出口湿度和分离效率的计算,鉴于此,本文考虑了外部空间对汽水分离器性能的影响,计算域中增加了导流筒和试验体结构,从而将多个出口合为一个出口,且更接近真实情况。计算时,适当延长计算域出口段以确保计算的稳定性。采用混合网格划分计算域,在两相速度和体积份额变化较为剧烈处,如旋叶和折流板处对网格进行加密,共生成550万个混合网格。

图1 计算域和边界设置

Fig.1 Calculation zone and boundary condition

1.3 计算设置

计算域的顶部出口采用压力出口边界,底部湿蒸气进口采用质量进口边界。为模拟水位的影响,将外部空间的底部采用用户自定义函数定义为脱液边界,即对于蒸汽为壁面而水可通过。采用二阶迎风格式进行空间离散,SIMPLE算法用于求解压力与速度的耦合。壁面采用非滑移边界条件,采用标准壁面函数求解近壁区。采用ANSYS FLUENT14.0作为计算平台。

汽和水的物性参数由IAPWS-IF97中水蒸气真实流动物性获得。计算工况为工作在6.0 MPa压力下、100%蒸汽负荷、设计循环倍率、保持正常水位时的试验工况,入口水分体积份额为11.3%。汽水分离器入口水滴粒径取0.1~150 μm之间的值,共计算了10种粒径。

2 计算结果分析

2.1 粒径对汽水分离器压损的影响

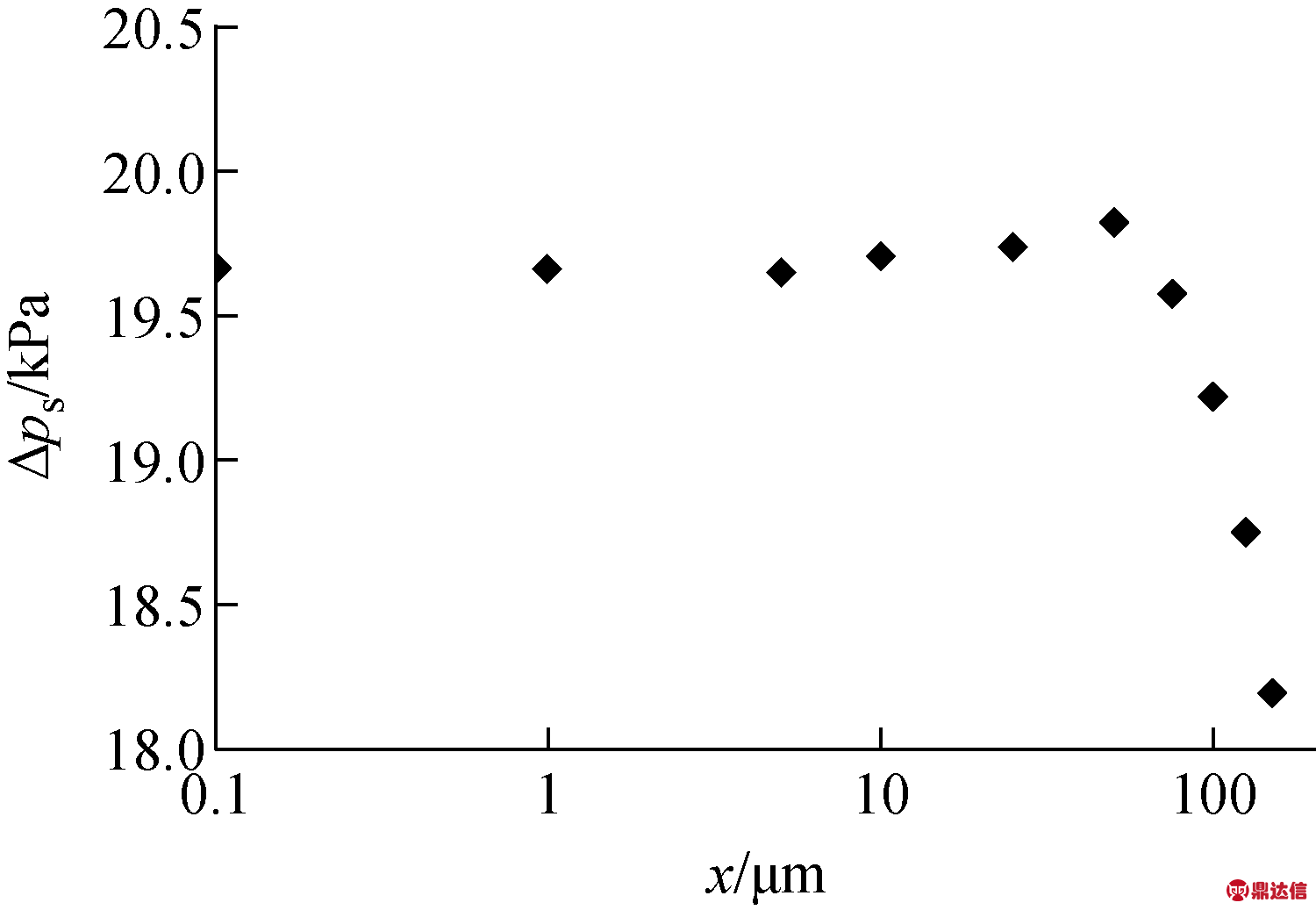

图2示出汽水分离器压损Δps随水滴粒径x的变化,其中Δps等于进出口总压差,下标s表示单粒径。

随x的增大,压损整体呈先缓慢上升后迅速下降的趋势,在所选粒径范围内,计算压损差别最大仅1.6 kPa。当x=0.1~5 μm时,压损基本不变;当x≥150 μm时,压损仍未趋于稳定,因此对汽水分离器压损产生影响的粒径范围在5 μm~xmax之间,xmax为分离器内最大粒径,即压损在粒径小于5 μm时保持稳定。

图2 压损随水滴粒径的变化

Fig.2 Variation of pressure loss with droplet size

试验所得该工况下的压损为18.9 kPa,在所选粒径范围内,与试验值相比,计算所得压损相对偏差εs均在4.8%以内,其中![]() ×100%,其他试验工况下的计算结果也同样如此,因此采用本文的计算方案,可较为准确地计算压损,且在一定粒径范围内,压损受粒径的影响较小。

×100%,其他试验工况下的计算结果也同样如此,因此采用本文的计算方案,可较为准确地计算压损,且在一定粒径范围内,压损受粒径的影响较小。

2.2 粒径对汽水分离器分离效率的影响

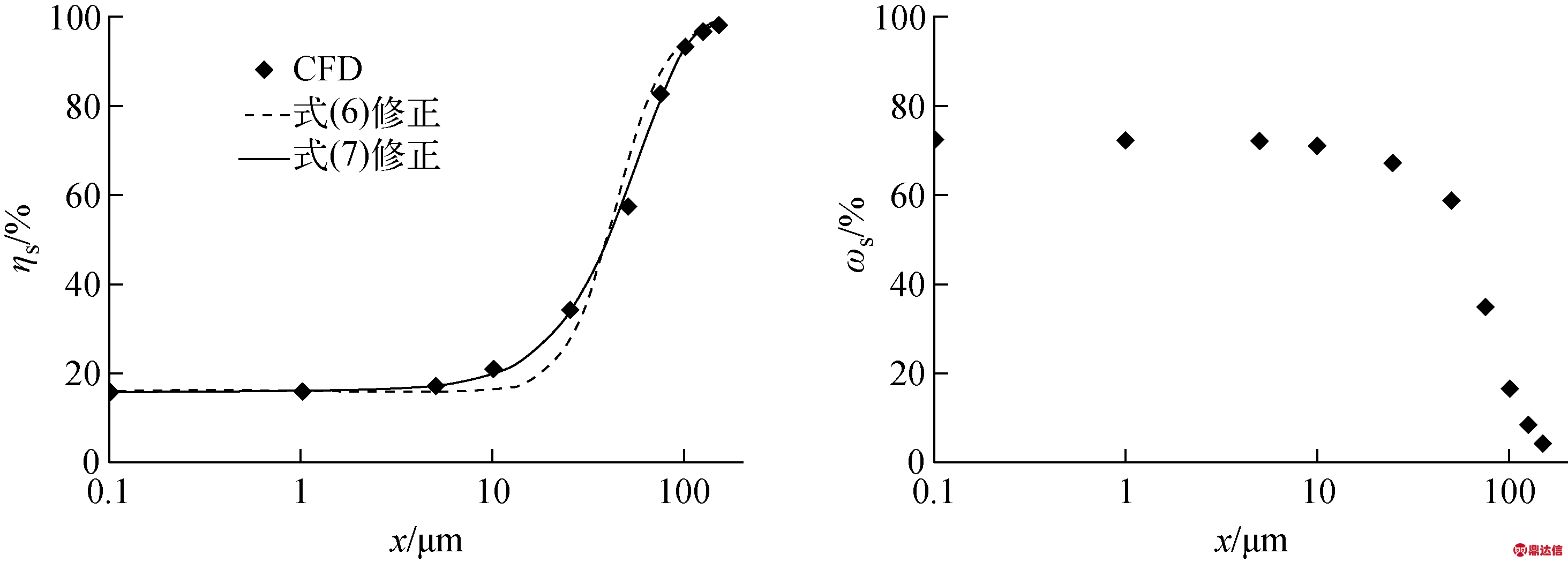

图3示出分离效率![]() 和出口湿度ωs随x的变化。

和出口湿度ωs随x的变化。

随x的增大,ηs呈“S”型趋势逐渐增大,与逆流式旋风分离器的分级效率曲线一致[10]。当x=0.1~5 μm时,分离效率和出口湿度保持稳定;当x=150 μm时,分离效率已接近100%,因此对汽水分离器分离效率产生影响的粒径范围在5~150 μm之间。

计算旋风分离器分级效率曲线ηs(x)的方程主要有式(6)和式(7)两种[11-12]。

(6)

ηs(x)=1-exp[ln 0.5×(x/x50)m2]

(7)

式中:指数m1和m2为常系数;x50为分离效率等于50%时的粒径。式中ηs(x)∈[0,1],而本文旋叶式分离器属于轴流式旋风分离器,与逆流式旋风分离器有所区别,由于壁面粘附和水面融合等因素,使本文的分级效率下限不为0,因此分别对式(6)和(7)进行修正,见式(8)。

ηs-修正(x)=ηs(x)(ηs-max-ηs-min)+ηs-min

(8)

图3 分离效率和出口湿度随水滴粒径的变化

Fig.3 Variation of separation efficiency and outlet wetness with droplet size

式中,下标max和min分别表示分级效率的上限和下限。

图3中绘出基于ηs-修正(x)计算的曲线,其中x50=47 μm,m1=3.3,m2=1.7。式(6)适用于较为理想的状态,属于“通用曲线”[10],对于逆流式旋风分离器底部排气(相当于本文分离器中疏水通道排汽)和返混考虑较少,因此相比式(6),式(7)与CFD计算结果更为相符。

该试验工况下分离器的ωs低于29.4%,计算所得ωs在x=75~100 μm时与试验值较为接近,对应的分离效率分别为83.1%和93.4%。因此,选用合适的粒径能获得较为准确的分离效率和压损计算,也验证了本文计算方案的可靠性。

综上可知,减少和避免汽水分离器小粒径水滴的产生能有效降低出口湿度和压损。

2.3 粒径对汽水分离器内部流动的影响

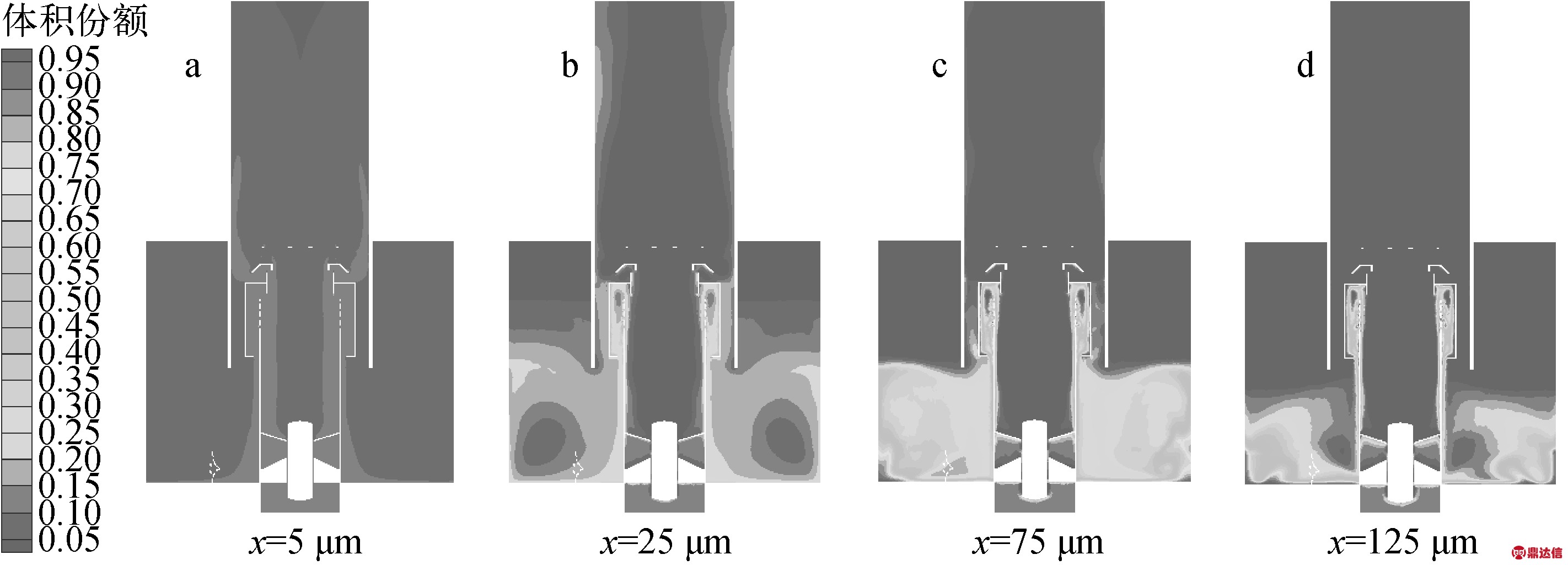

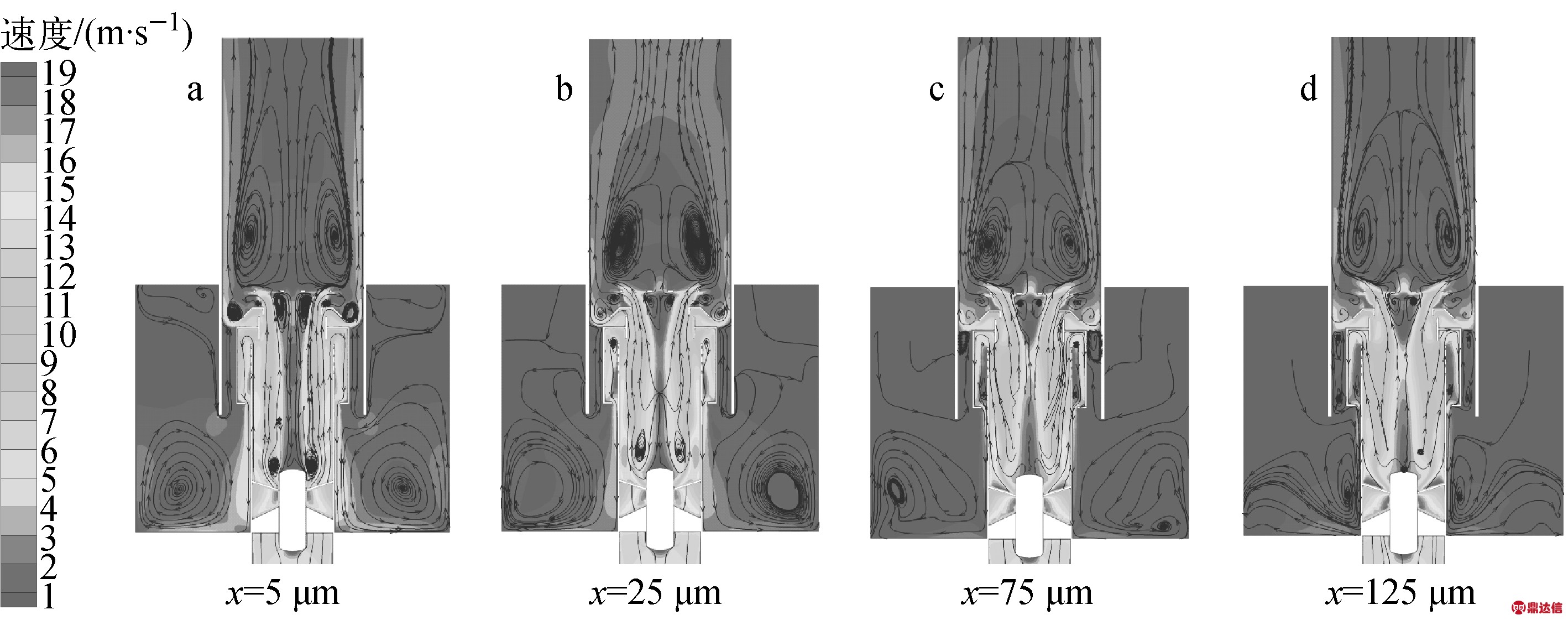

图4~6分别示出4种粒径下,汽水分离器内水分体积份额βs、蒸汽总速度Vs和湍动能Ks的分布。为便于显示,只给出关键结构部分的流场。

图4 水分体积份额分布

Fig.4 Distribution of water volume fraction

图5 蒸汽总速度分布与水分流线

Fig.5 Distribution of steam velocity magnitude and water streamline

图6 湍动能分布

Fig.6 Distribution of turbulent kinetic energy

图4a显示,x=5 μm时,水滴弥散在整个流场中,各处βs≤0.16,表明小粒径水滴跟随性较好,受到的离心力作用较弱,水滴分离主要依赖于壁面捕集和水面融合,对于x=0.1和1 μm时,亦是如此,因此在x≤5 μm时,分离效率保持稳定;x=25 μm时,汽水混合物离开旋叶后,分离现象明显,可观察到水分逐渐向壁面集中,各处βs≤0.68,未聚集成水膜(βs=1的区域)。离开疏水通道的汽水混合物快速冲击水面,受外部空间和水位限制形成较大漩涡流态。随粒径的增大,离心力作用增强,水分聚集更为明显,水膜主要集中在分离器分离筒与疏水通道内侧,外部空间内的高体积分数区域逐渐向下集中。

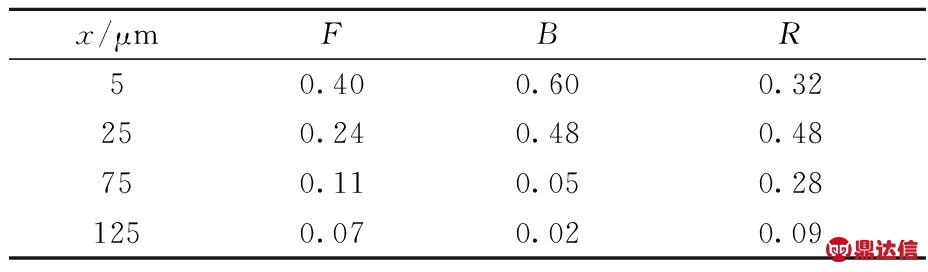

气相总速度沿径向增大(图5),在中心柱上方存在中心低速带;疏水通道出口蒸汽速度随粒径的增大而减小,蒸汽流量的分配比![]() (表1),可见分配比随粒径的增大而减小,在x≤75μm时,分配比均高于10%;外部空间的漩涡则由于疏水通道出流动量不足而减小。

(表1),可见分配比随粒径的增大而减小,在x≤75μm时,分配比均高于10%;外部空间的漩涡则由于疏水通道出流动量不足而减小。

表1中同样列出了疏水通道离开的水分被携带进入导流筒最终从上部离开的水分,该部分称作返流水,返流比B=(顶部出口出水+疏水通道出水-总水量)/疏水通道出水,可见从疏水通道离开的水在x≤25 μm时,有48%以上返回蒸汽,随粒径的增大,返流比减小;返流水占顶部出口出水总量的比例,出流比R=(顶部出口出水+疏水通道出水-总水量)/顶部出口出水,在x≤125 μm时均高于9%,在x=25 μm时高达48%。图5中水分流线显示x=5和25 μm时,从疏水通道流出的蒸汽通过导流筒与试验件之间的缝隙进入导流筒,使原本弥漫在试验体内的水分也被携带进入导流筒。从图5c和d可观察到,水分被滞留在试验件和导流筒之间的缝隙中,是由于在x=75和125 μm时,分离的水分增加,占据了较多疏水通道,使从疏水通道流出的蒸汽减少,加之重力作用在大粒径下增强,从而消弱了蒸汽的携带能力;从折流板流出的蒸汽增加,增大了对导流筒内壁的冲击速度,阻隔了下部蒸汽及其水分的通过。这与表1中返流比变化相符。返流水直接影响出口湿度,因此在设计中应加以避免,同时,返流比也可作为分离器设计的一个性能指标。

表1 分配比、返流比和出流比

Table 1 Distribution ratio, reflux ratio and outflow ratio

随粒径的增大,分离效率升高,更多的水分直接从疏水通道离开,而非一直被蒸汽携带,因此消耗的蒸汽能量减少;重力作用随粒径的增大而增强,从疏水通道离开的水分被再次携带的几率降低,因此消耗的蒸汽能量再次减少;从而使压损当液滴粒径大于50 μm时会下降较明显。

由于蒸汽流量的分配比以及返流水占出水总量的比例较高,因此计算中必须加以考虑,本文采用的方法是计算域增加外围空间。

在x=5和25 μm时,水分在中心柱上方形成漩涡,而在x=75和125 μm时,此现象消失,是由于小粒径水滴的惯性小,更易跟随蒸汽流动造成的。

图6中湍动能分布显示汽水分离器内高湍动能区域主要分布在疏水通道出口、旋叶上方低速带外侧和折流板附近,因此压损也主要产生于这3个区域。虽然外部空间和试验件顶部等位置出现较大规模的漩涡结构,但这些区域的速度低,速度梯度小,因此湍动能数值较低,造成的压损也较小。

随粒径的增大,低速带外侧与折流板附近的湍动能强度和区域先增大后减小,而疏水通道出口的高湍动能区域逐渐减小,因此在3部分高湍动能区域的均衡下,压损呈现先缓慢增大后迅速减小的趋势。疏水通道出口的高湍动能区域逐渐减小,是由于从该处出流的混合物减少,混合速度与周围速度差减小所致;相比小粒径情况,在大粒径情况下中心柱上方的水分漩涡消失(图5c、d),仅剩下气相漩涡,因此低速带外侧湍动能强度和区域减小。

3 结论

1) 随水滴粒径的增大,压损呈先升后降趋势,而分离效率呈“S”型增大趋势,因此,减少和避免小粒径水滴的产生能有效降低汽水分离器出口湿度和压损;2) 对分离效率产生影响的粒径范围为5~150 μm,而对压损产生影响的粒径范围为大于5 μm;3) 与试验值相比,计算所得压损相对偏差均在4.8%以内,且选用合适的粒径能获得较为准确的分离效率和出口湿度,表明本文计算方案较为可靠;4) 蒸汽流量分配比和水分返流比均随粒径增大而减小,而返流水分占出水总量的比例较高,可达48%,因此计算中必须加以考虑,建议计算域中加入外围空间;5) 压损主要由疏水通道出口、旋叶上方低速带外侧和折流板附近等3部分产生,随着粒径变化,各部分压损所占比例不同。