摘要:目前,各变电站采用在变压器底部建筑蓄油池的方式处理变压器废油,废油混入雨水后形成油水混合物,不仅浪费能源、外泄造成污染,而且还会造成安全隐患。为了解决上述问题,基于新型旋流微泡浮选原理以及湍流动力学,设计一套回流式含油废水高效处理装置,在所设计浮选柱旋流器内将油水混合液体进行分离,由于油、水两相间存在密度差,在混合体系中会发生水中油滴、气泡升浮以及油中水滴沉降的现象,油滴在浮选柱气浮段发生重力场中的聚结行为,聚结形成大的油滴更有利于后续分离。油水分离后将过滤液体回流至池中,通过多次循环高效分离,实现变压器油的提取分离收集和积水清洁化。同时从理论、Fluent软件仿真、自动化和结构优化等方面对该设备进行了研究,通过试验加以验证并且得出了一系列最优控制参数,在最优参数下油水分离效率可达90%。

关键词:变压器蓄油池;新型水力旋流;湍流动力学;油水分离

随着社会的发展,工业技术进步所带来的一系列环境问题也越来越受到人们的重视。变电站使用的变压器油有着众多优点,但由于在使用过程中变压器油存在渗漏问题,由此造成的环境问题一直难以有效解决。目前,各变电站一直采用在变压器底部建筑蓄油池的方法,渗漏的油流入该池中,从而缓解环境污染问题。但是这种做法只能短时间解决问题,从长远看来,由于降雨落入池中形成的油水混合物加重了环境污染,混入的雨水无法有效排放,导致处理过程复杂,并且随着降雨的增加很有可能使变压器油溢出蓄油池,因外泄形成污染。以宁夏银东变电站为例,厂区设有两处事故池以接收变压器事故漏油,每处容积约150 m3。由于不定时的地面冲洗废水和雨水渗漏进事故池内,形成含油废水,造成事故池积水较多,减少了事故池有效容积,削弱了抵抗环境风险的能力。因此,为了减少安全隐患和能源的浪费,设计针对变压器油的油水分离装置是很有必要的。

目前,针对油水分离技术的研究主要分为物理以及化学两个层面[1-3]。邵云飞等[4]提出了对应的油水分离方法,提高了重力沉降式油水分离技术的效率,在入水流量为10 L/s、污水含油质量浓度为315 mg/L的条件下,除油率达到99.96%。王瑶等[5]对轴入式旋流油水分离器的分水结构进行优化,将切向开孔分水改进为切向设置出水管后,通过实验对比发现旋流油水分离器性能更稳定、分离效率更高。张昊东等[6]通过一种简易的方法制备了基于还原氧化石墨烯的油水分离膜,将氧化石墨烯覆盖到滤纸上,在180 ℃下加热2 h,使滤纸由亲水表面转化成疏水表面,制备的油水分离滤纸具有很好的稳定性和重复使用性,对不同种类油与水混合物的分离效率大于96%。侯健等[7]通过实验分析了影响重力油水分离器分离效果的因素,实验结果表明:入口流速越低,油滴粒径越大,油水分离效果越好。采用化学分离方法分离蓄油池内液体存在以下两个问题:1) 通过添加化学剂破坏稳定乳状液,容易造成新的污染物质产生,且需人员培训,步骤繁琐;2) 即便添加化学剂,蓄油池仍然无法应对雨量的影响,若出现大雨,同样会发生油水溢出。因此,化学分离方法难以应对事故蓄油池内液体的处理。物理分离方法干净、有效、无污染,较符合本项目的设计需求。其中重力分离法对工程土建有要求,而事故蓄油池难以进行大规模土建工程,因此难以满足设计需求。而采用离心分离法可将设备进行小型化设计,无需进行大规模土建工程,但国外一次性离心分离设备价格昂贵,且在变体量(含油体积分数实时随雨水变化)情况下,难以保证分离效果。笔者设计了一套回流式含油废水高效处理装置,该装置基于微泡浮选油水分离技术,通过旋流控制使微气泡均匀地分布于混合物中,从而提升气泡分离油物质的效果。同时通过聚结技术使流体颗粒聚并,形成较大的颗粒,从而降低流体颗粒的分离难度。此外,基于该装置进行软件仿真,实物制作以及试验研究得出实验参数,通过物理分离的方式将主要变压器油抽出分离,并在现有的环评资质条件下,将废水回流至池中,通过多次循环高效分离,实现变压器油的提取以及废水清洁化处理[8-12]。

1 项目研究方案

1.1 整体设计流程

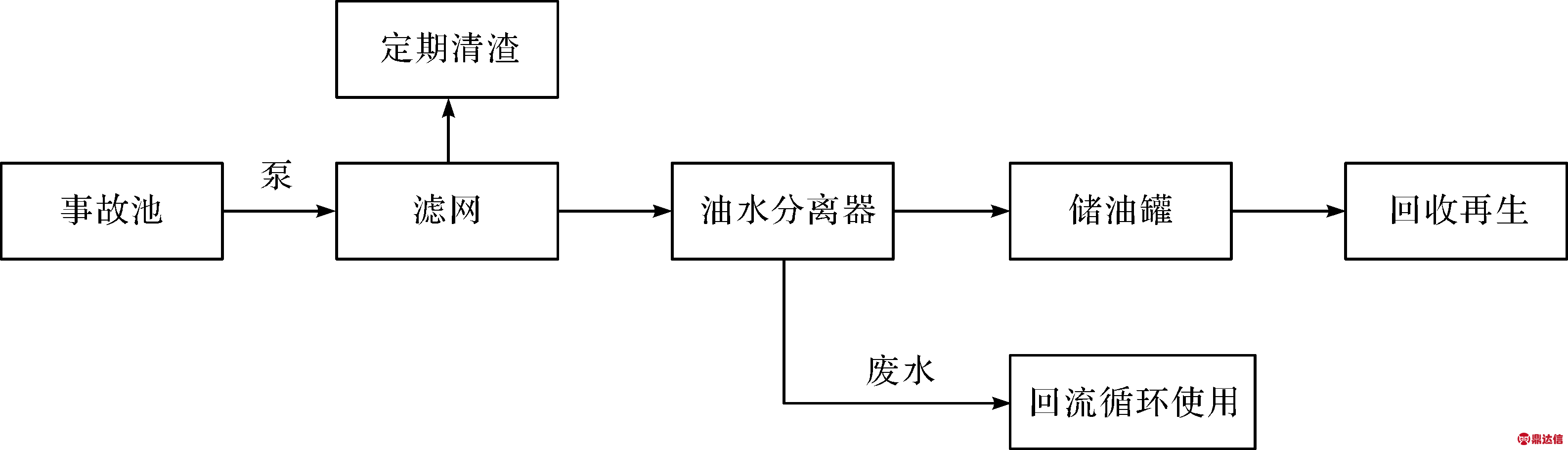

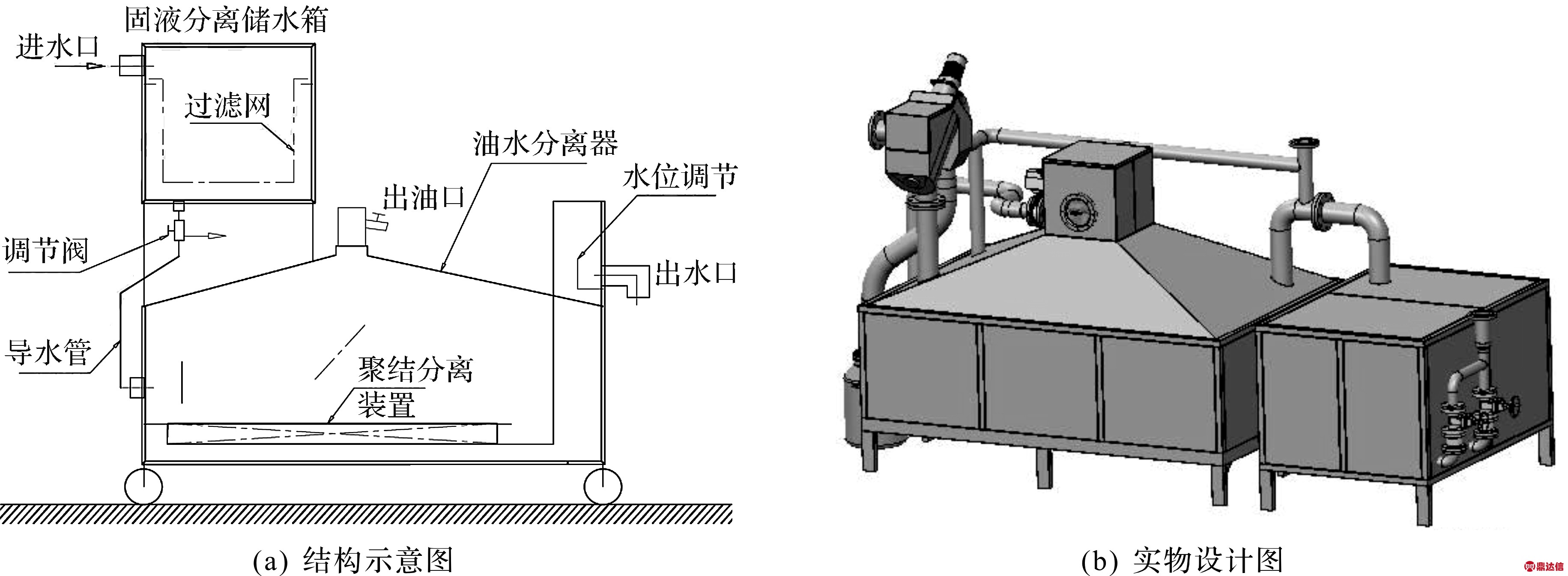

整体设计方案如图1所示。事故池的含油废水首先由自吸泵抽出,液体进入油水分离器的罐体。在自吸泵和油水分离器入口处安装的机械格栅用于过滤粗颗粒和残渣,并定期对残渣进行清理。废水经过滤网后进入油水分离器,同时微气泡发生器产生大量微气泡(气浮功能属于定制模块,可单独配置,增强油水分离效果)。分离后的浮油经集油管流入油桶进行回收。除油后,废水进入水箱,经排水管排出。高效油水分离器全密封运行,并配有空管,便于维修。进水管与出水管之间设有过水管,方便设备维修时排水[13-14]。

图1 整体设计方案

Fig.1 Total design solution

1.2 高效油水分离器的设计

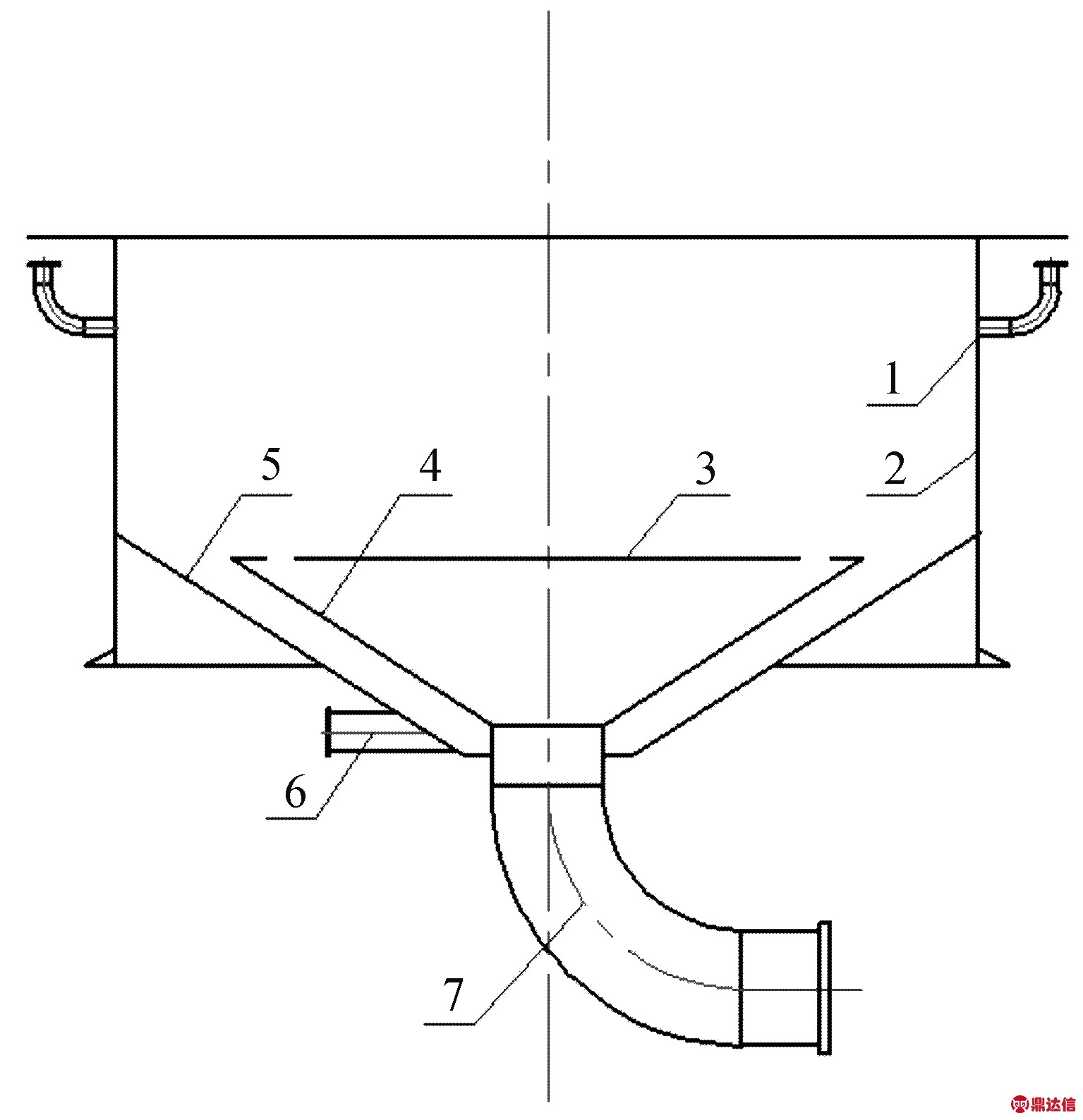

高效油水分离器是本装置的技术核心[15],采用旋流-静态微泡浮选柱,其中内置旋流器将传统水力旋流器的流体运动特性与气浮选结合起来,旋流器切向入料时充分弥散了微细气泡,是一种独特的气携式液-液水力旋流器,其特点在于旋流场被置于浮选柱背压条件下。旋流-静态微泡浮选柱内置旋流器(图2)位于浮选柱柱体下部,采用了柱-锥相连的结构,与浮选柱中、上部的气浮段直通连接。旋流器底流经离心力场分离后,按比重由内外倒锥体分为循环回水和出水。循环回水进入内倒锥体,出水在内外锥体之间排出。循环回水以一定的切向速度进入旋流器内腔,产生旋流力场。在离心力和浮力的作用下,连续相(水)向外围移动,分散相(油滴和气泡)向中心区域移动,从而实现油水分离。

1—气泡发生器入口管;2—柱体内壁;3—内倒锥挡板;4—内倒锥;

5—外侧锥;6—尾矿管;7—中矿管。

图2 旋流分选结构

Fig.2 Spin sorting structure

油滴和气泡切向进入浮选柱内置旋流器后,在离心力和向心浮力的作用下,聚集在旋流器中心。进水的上部向下输送,向上漂浮的流体反方向运行,其中气泡、油滴和气泡-油滴复合物相互碰撞,逆流而上,气泡在上升过程中不断捕捉油滴。综上所述,内置在浮选柱中的旋流器起到分散、分流和分离的作用。分散是指旋流器力场的气浮段中气泡的分散,缩短了气泡沿轴向的路径。分流是指旋流场在旋流器底部通过倒锥体的内外侧,将旋风筒底部的水流分为排出水和循环回水两部分。循环回水中难以分离的油类在循环过程中进一步强化,出水作为最终排水。分离是指气浮和重力在旋流场中的分离。由于自旋静止微泡浮选柱内置的旋流场产生了旋流,进一步降低了浮选的油滴大小下限,加速了油相的分离[16]。

在气相密度最低的油-水-气三相系统中,气体在先导气条件下通过气泡发生器进入内置旋流器。气旋中气泡的运动是确定的,也是随机的。一部分大小合适的气泡进入旋流器的中心区域,通过溢流进入浮选柱浮选段。在气泡输送过程中,气泡捕获油滴,形成油滴-气泡复合体,加速了油滴的输送,同时气泡的夹带也将微细油滴带入旋流器中心区域,体现了旋流器分离和气浮的协同作用。一部分尺寸过大的气泡由于向中心区域移动速度快、弛豫时间短,捕捉油滴的能力会下降。尺寸过小的气泡由于向中心区域移动速度慢,被容器壁周围下流的惯性夹带,进入底流,不利于油水分离。中心区聚集的气泡过多,占据了旋流器中心区的大部分空间,也不利于油相从内置旋流器的溢流口进入浮选段。因此,在浮选柱的油水分离过程中,必须保持适当的气泡大小和空气含量[17]。

1.3 油水分离过程中各相的状态分析

油水分离过程中油滴凝聚的实质是通过改变原油粒径的分布来增加原油的粒径,再结合合适的分离工艺,提高含油废水的除油效率。经过凝聚处理后的含油废水并没有改变其含油性质,但其粒径增大,便于后续分离。油滴在浮选柱气浮段的聚结是层流聚结,层流聚结是在重力场中的一种聚结行为。层流聚结主要是基于三相体系中油、气、水的密度不同,在重力场中受到的作用力不同,从而使轻相油滴浮动而聚结。如果油和水之间存在密度差,在油、气、水混合体系中,水中会有油滴,气泡中会有水滴。影响凝聚过程的因素有密度差、黏度和界面张力。如果密度差大,油滴和油膜容易变形,液面趋于平坦,排液困难,不利于凝聚。在此基础上,主要研究进料速度、黏度、温度和充气速度等影响因素。

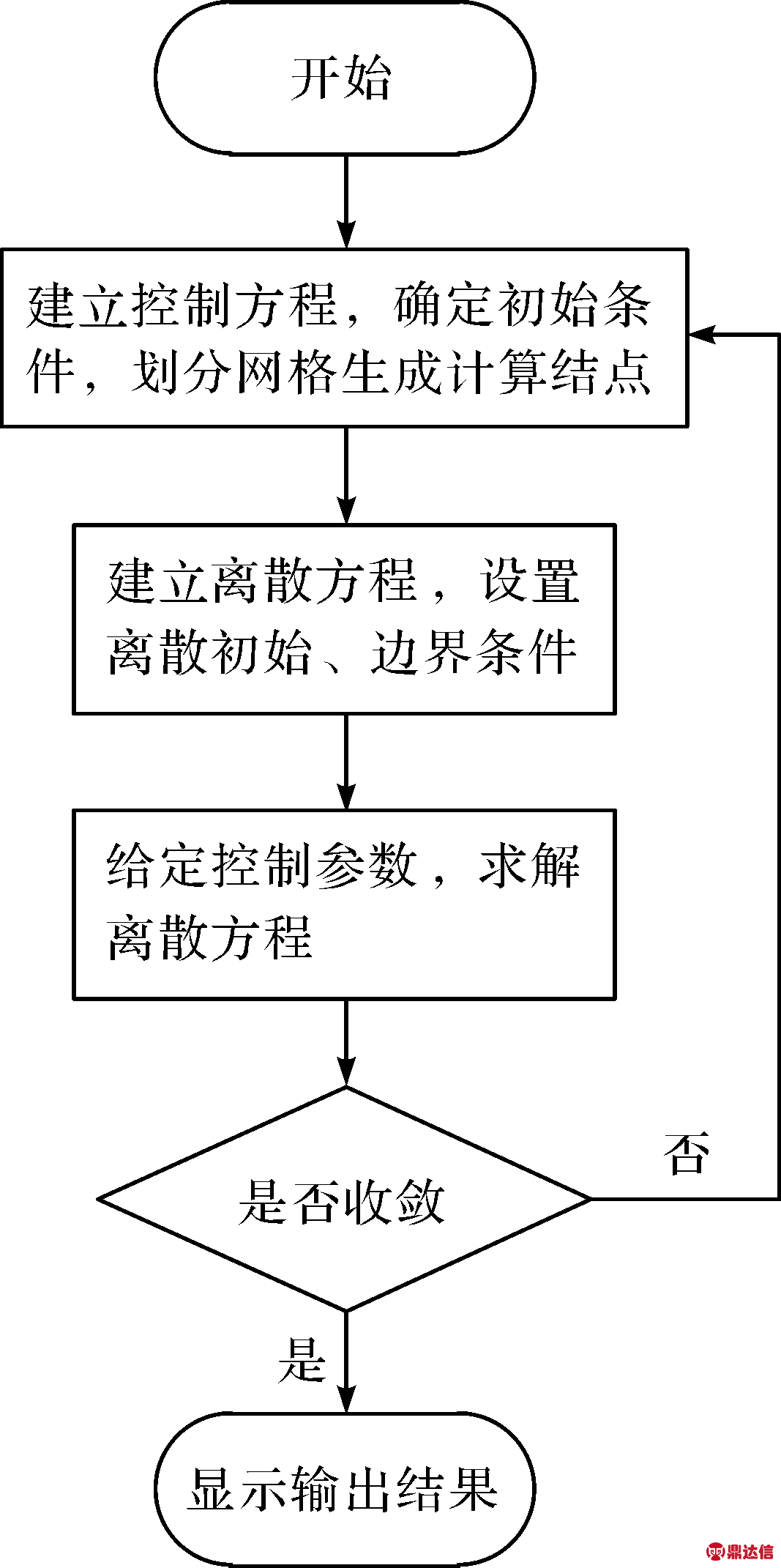

2 基于微泡浮选的多元聚结过程流场Fluent模拟

作为一款通用的计算流体力学软件,Fluent利用计算机模拟的方法完成流动和换热等物理现象的模拟[18]。本研究的油水分离浮选柱内部是一个复杂气、液、液三相流动体系,由于研究的重点是油滴在浮选柱各段中聚结情况,因此将整个流动简化为液-液(油水)两相流动。流程图如图3所示。

图3 仿真流程图

Fig.3 Simulation flowchart

2.1 多相流模型及其控制方程

Fluent中对于混合型的运算主要包括Volume of fluid(VOF)模型、Eulerian模型和Mixture模型[19-22]。其中VOF模型多用于计算不相溶流体的交界面,Eulerian模型为复杂的多相流模型,而Mixture模型是一种简化的欧拉模型,其简化是假设分散相的运动速度和运动方向与连续相基本一致,同时要求离散相的体积分数不超过10%(这里油相的体积分数设置为5%)。此外Mixture模型具有计算量小和稳定性好等特点,所以采用Mixture模型进行混合相计算。

模型的各相体积分数取值为0%~100%。模型的相以不同的速度运动。以下各式中,ρo,ρw,ρm为油相密度、水相密度和两相密度,其中ρm=(αoρo+αwρw),αo,αw分别为油相和水相的体积分数。

Mixture模型两相流的方程为

(1)

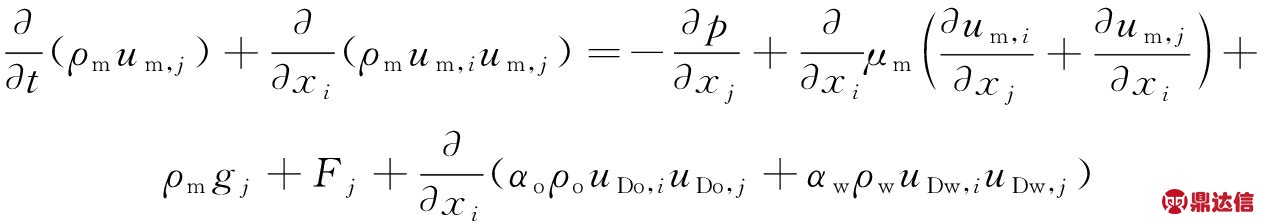

对所有相的动量方程求和,得到两相流模型的动量方程为

(2)

其中油相体积分数方程为

(3)

在油水分离旋流器中滑移速度是指油相(o)与水相(w)的速度差,即

(4)

可求得

(5)

式中:do为o相的直径;![]() 为o相液滴加速度,即

为o相液滴加速度,即

(6)

(7)

o相漂移和滑移速度的关系为

(8)

式中:μm为两相的混合黏度,![]() 为平均速度,

为平均速度,![]() ;Fj为外部的体积力。

;Fj为外部的体积力。

2.2 湍流模型及其控制方程

湍流状态是一个复杂、无序和随机的不定常运动,为了对流道内的湍流状态进行描述,需要建立合适的湍流模型[23-25]。目前,工程计算中主要采用雷诺平均法求解,常用的雷诺平均法为由涡黏模型得到的方程模型,即引入了湍动黏度,将湍流应力表示为湍动黏度的函数。常用的Reynolds平均法涡黏模型有标准k-ε模型、RNG k-ε模型和Realizable k-ε模型等。

Realizable k-ε模型是对标准k-ε模型的改进,为了使流动符合物理规律,将标准k-ε模型的参数进行修正,可以得到Realizable k-ε湍流模型。Realizable k-ε模型较前两种模型的优点是可以保持雷诺应力与实际湍流相同,从而更好地模拟各种射流的扩散速度,同时在旋流方面以及压强分离流等问题中,计算结果更为准确。因此,选择Realizable k-ε湍流模型进行CFD分析。

Realizable k-ε湍流模型关于k和ε的运输方程为

(9)

![]()

![]()

(10)

式中:k为湍动能;ε为湍流耗散率;σk和σε分别为湍动能k和湍流耗散ε的普朗特数。

2.3 CFD的几何模型、边界条件及求解方式

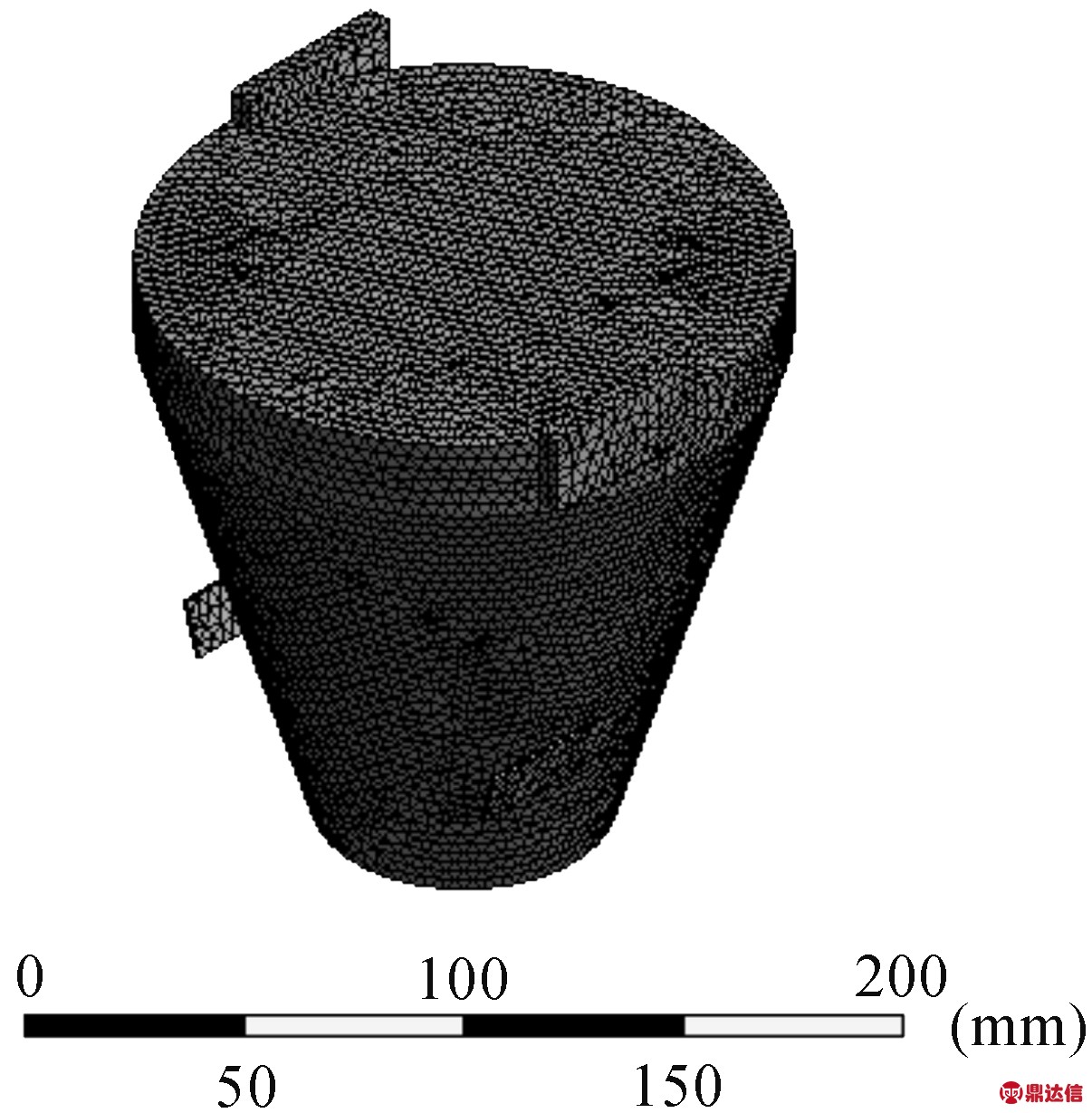

利用ANSYS Workbench平台可以完成建模、网格划分、计算和后处理等所有过程。如图4所示,水力旋流器的近似模型为类倒锥,倒锥顶部圆柱与之相切,并模拟左右入口处的对称设置,底部正圆为主要出口。

图4 模型与网格划分图

Fig.4 Models and grids

网格划分的数量决定了计算节点的数量,所以网格划分的质量对计算的收敛速度和计算结果的准确性有着非常重要的影响。在对流道模型进行正式计算之前,需要先确认网格划分的准确性,一般认为网格划分越细,计算结果越准确,然而越细的网格将导致计算量增加,计算效率降低。所以需要进行初步计算,确保网格数量在满足计算要求的前提下尽量少,以达到准确高效的目的。因仿真结构不是很复杂,这里网格数目约为9 万,网格质量良好。在确定CFD的控制方程、几何模型和网格划分等参数后需要对模型的边界条件进行设定,然后需要确定CFD的求解方式和离散格式,从而获得准确的计算结果。

边界条件及操作参数选定:入口速度18 m/s;入口油相体积分数5%;入口压力0.46 MPa;选取主相水的密度、动力黏性,次相油的密度、动力黏性。湍流模型选为Realizable k-ε模型,旋流管壁面包括周向边壁和顶端壁面,按照无滑移条件处理。数值计算建立的离散方程是对物理量进行插值的结果,不同的插值方法可以获得不同的离散结果。此处选择压力项为PRESTO!格式,该格式主要用于高旋流和压力急剧变化的流体。

2.4 CFD的结果与分析

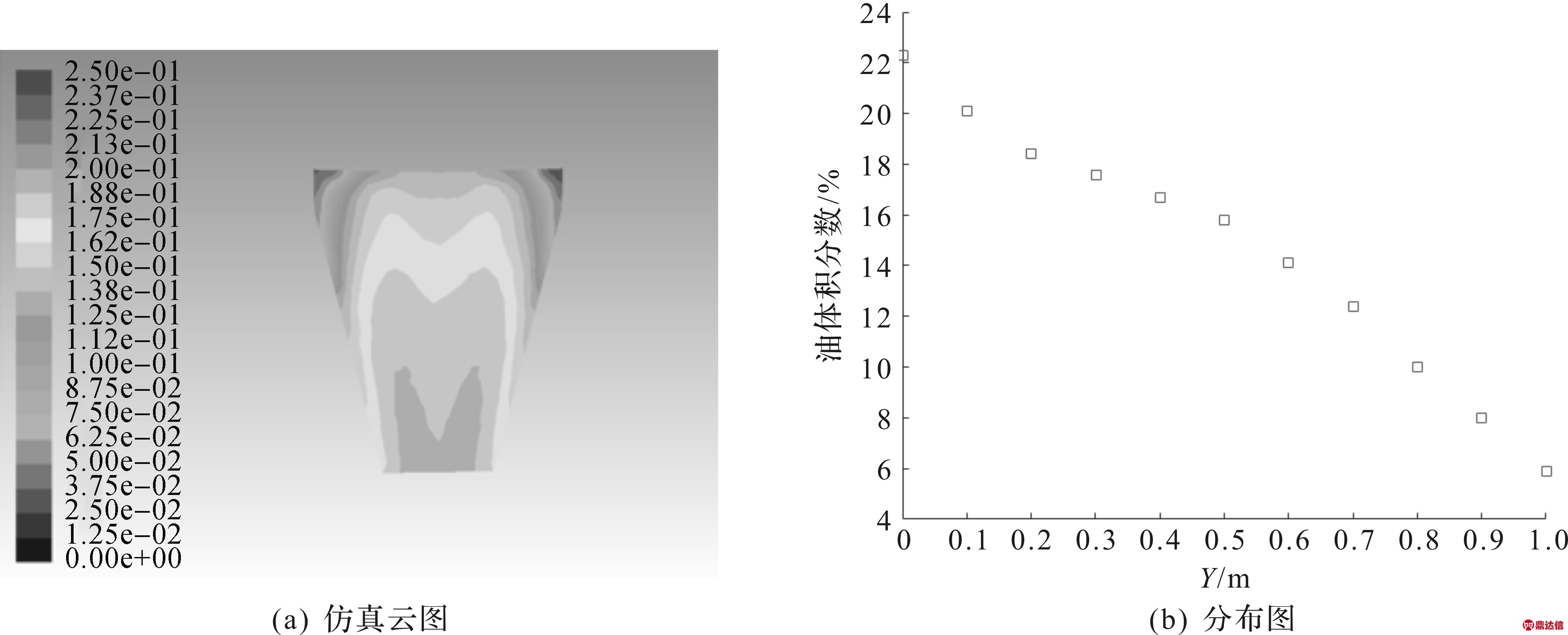

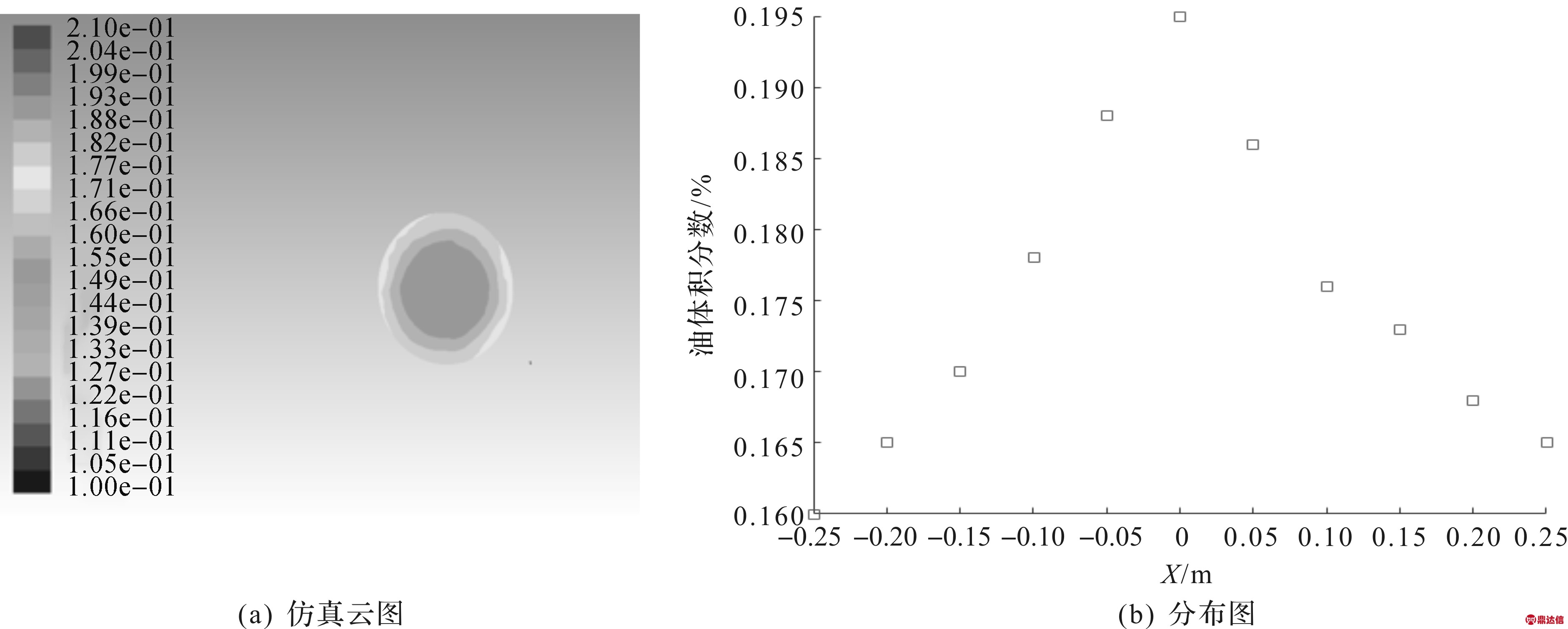

油相液滴与连续相液体介质在给定速度时由环向入口均匀进入旋流器,由于油水两相之间的密度差,在旋流器内高速旋转液体所产生的离心力作用下,油相与水相分离。较轻的油相向旋流器中心移动。图5,6分别是从轴向纵断面和底部出口观测油相的分布图,可以很明显地看出:油相更多地处于中间,水相处于两侧,在此基础上,增加旋流器的长度与设置中心油出口可以初步达到油水分离的效果。在不设置出水口的情况下,选取某一刻的仿真结果可得:在初始入口处油占5%的体积,到达目标底部圆中心出口时的体积可以达到21%,仿真结果和预测一致。

图5 轴向纵断面油相体积分数仿真云图和分布图

Fig.5 Simulation cloud and distribution of oil phase concentration in axial longitudinal section

图6 底部出口油相体积分数仿真云图和分布图

Fig.6 Simulation cloud and distribution of oil phase concentration at the bottom outlet

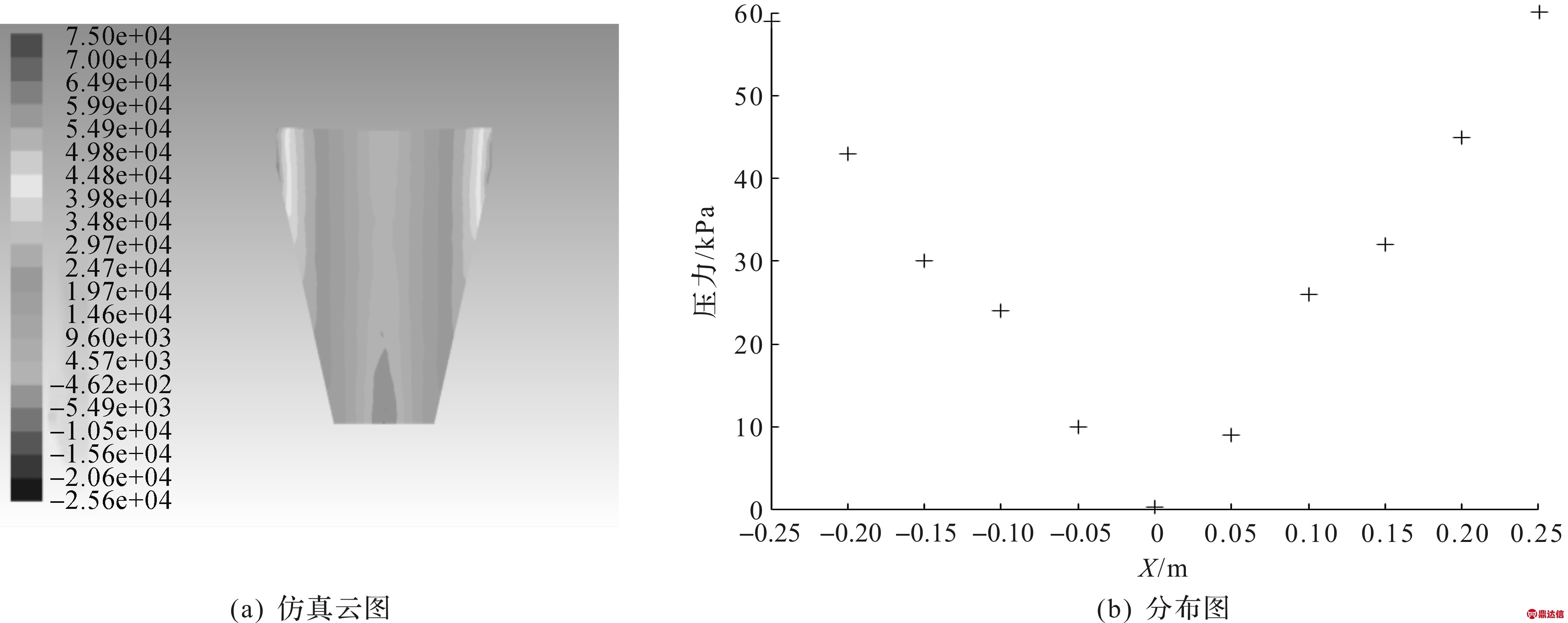

旋流器的主要作用是油水分离,分离效率越高,说明旋流器在该实验条件下的性能越好。在实验过程中,旋流器是以压力损失来进行离心分离的,压力差值的大小对应工作耗能的大小,差值越小,耗能越小,分离效果就越好。水力旋流器内部流场的轴向压力分布云图见图7。从旋流器顶部沿轴向尾管方向,压力逐渐降低,沿径向从器壁向内随着半径的减小,压力也逐渐降低,在中心处压力降至最低,压力梯度较大,压力损失较明显。如果加入气泡可以有效减少压力降,减少损失的能量,从而达到更好的分离效率,后续有实验数据证明。

图7 轴向纵断面压力仿真云图和分布图

Fig.7 Simulation cloud and distribution of oil pressure in axial longitudinal section

3 整机设计与工艺试验研究

本实验的整机设计图如图8所示,包含固液分离储水箱、调节阀、分离装置的出油口、出水口以及水位调节。实物制作完成后如图9所示,此装置材料全部为不锈钢结构,具有抗蚀防腐、经久耐用和易清洗等优点。该装置安装方便,接上进水和出水即可使用,占地面积小,工程造价低,约占平流式隔油池的1/4~1/3(当处理水量相同时);隔渣器可以很好地滤渣,人工定期把隔渣器取出后,倒掉废渣即可;排油操作同理,人工定期打开排油阀把浮油排出即可;全封闭式运行,停留时间短,一般不大于15 min,并且无异味产生。

图8 整机设计

Fig.8 Complete machine design

图9 实物图

Fig.9 Physical drawing

试验步骤如下:

步骤1 按一定比例调节油和水的配比,测量样品体积以及含油质量浓度,多测几次求平均值,减少误差。

步骤2 从流量、是否充气、充气孔径、含油质量浓度以及充气量等方面进行对比测量。

步骤3 在实验过程中做到及时采样,分别测量实验开始的入口含油质量浓度C1以及分离结束后的底部出口的含油质量浓度C2,则分离效率![]()

步骤4 测量分析含油质量浓度,计算得到分离效率,并画出折线图,得出结论。

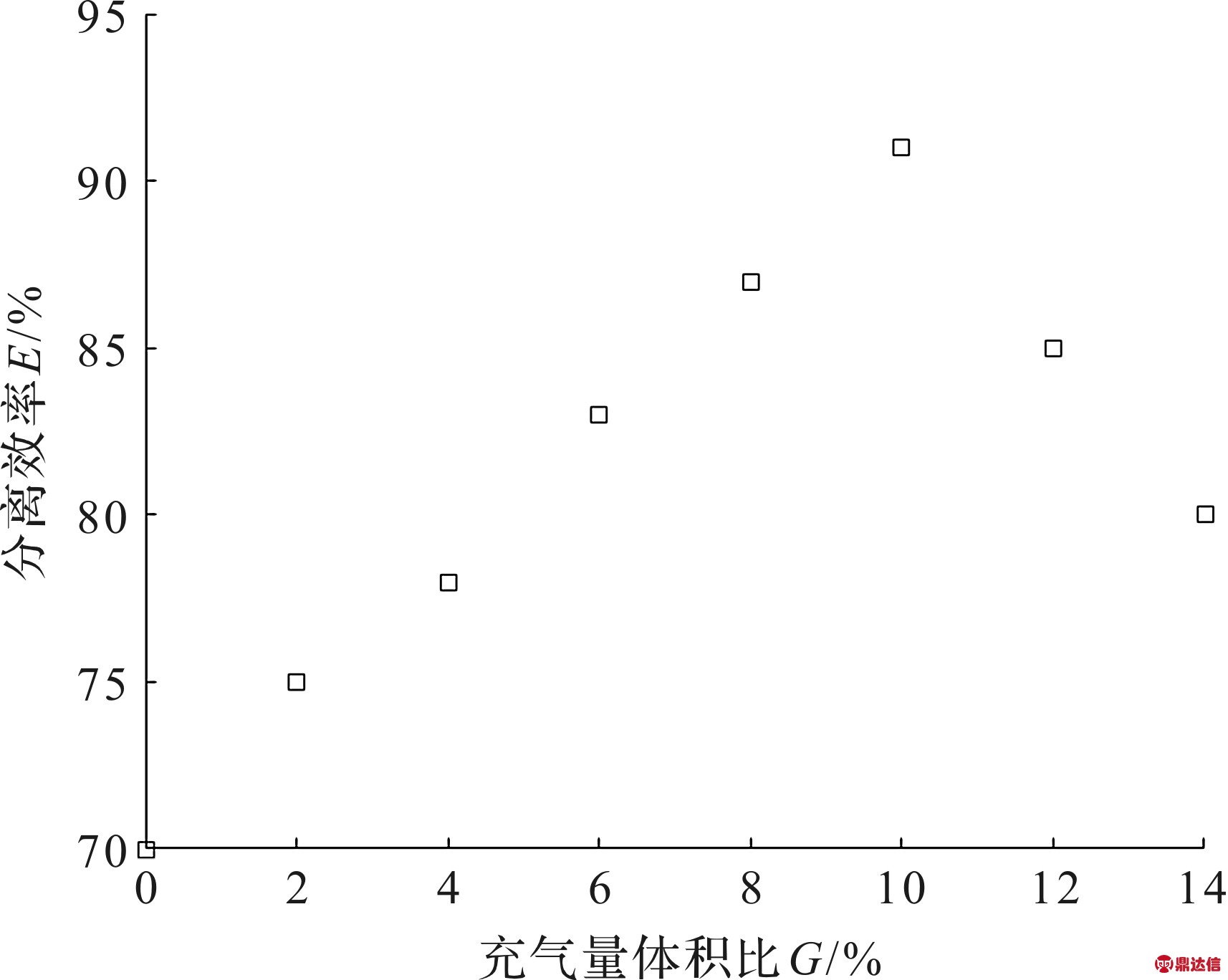

试验使用控制变量法,在初始含油质量浓度500 mg/L、充气孔径10 mm、流量4.2 m3/h时,得到不同充气量参数下的出口含油质量浓度,并通过计算得出分离效率,绘制折线图如图10所示。由图10可知:随着充气量体积比的增加,分离效率一直属于上升的阶段,在充气量体积比10%时达到峰值,在试验入口含油质量浓度为500 mg/L时,出口质量浓度为45 mg/L。随着充气量的继续增加,分离效率会有下降的趋势。这是因为当充气量低时,油气不能充分混合,充气量过大时,气泡体积过大会影响油的排出。

图10 不同充气量下的分离效率

Fig.10 Separation efficiency at different air charges

同样,在测流量对分离效果的影响时,在初始含油质量浓度500 mg/L、充气孔径10 mm、充气量体积比10%时,改变流量得到不同的实验数据,绘制折线图如图11所示。

图11 不同流量下的分离效率

Fig.11 Separation efficiency at different flow rates

由图11可知:在同一流量的情况下,充气的分离效率明显高于不充气的分离效率;在初期流量小的情况下,两者差别不是很大;当流量增加至4.2 m3/h 时,分离效率达到最大;当试验入口含油质量浓度为500 mg/L 时,充气的出口含油质量浓度为46 mg/L,不充气的出口含油质量浓度为125 mg/L,并且充气与不充气的分离效率差值也达到最大。

在充气孔径10 mm、充气量体积比10%、流量4.2 m3/h时,选取含油质量浓度分别为200,400,600,800 mg/L的初始液油,所得分离效率E分别为82%,90%,88%,83%。可以看出初始液油质量浓度过低过高都会影响分离效率。

在控制其他量不变的情况下(初始液油质量浓度500 mg/L、充气量体积比10%、流量4.2 m3/h),选取充气孔径为20,15,12,10 mm的充气管,所得到的分离效率E分别为80%,83%,86%,89%。可以看出:在一定程度上,孔径越小,形成的气泡越小,越有利于与油相的混合形成油气复合体,分离效率越高。

4 结 论

笔者设计了基于微泡浮选的含变压器油液高效分离装置,旨在解决雨水混入变压器蓄油池的环境污染问题。提出了新型旋流-静态场下的微泡浮选的多元聚结除油机制,该方法将有效解决油污多态下的清理难题,在电力、化工和矿业领域有着重要的推广价值。在理论上研究变压器油液混合物的分离规律,建立复杂流场下的湍流动力学模型,提出可控参数,系统研究操作条件对多元聚结效果的作用规律,实现流体力学在油水分离过程中的深入应用。从技术上提出微泡浮选油水分离的工艺过程,通过Fluent仿真和动力学计算,得出可行性结果,并且通过试验进一步得到优化参数,使其适用于电力行业各类油类分离的应用场合。