摘 要:为提高旋风式油气分离器在变工况下的分离效率,提出了多层分离结构的旋风分离器,对该结构的分离性能进行了数值模拟和实验研究。在入口气速较大时(12~13 m⋅s-1),三种不同分离结构的旋风分离器分离效率基本相同,但对于出口处直径为 2~5 μm 的小油滴数量,具有三层分离结构的旋风分离器的比单层分离结构的旋风分离器减少了77.2%~51.0%;在入口气速较小时 (7~8 m⋅s-1),具有三层分离结构的旋风分离器分离效率比单层分离结构的旋风分离器提高约 24.1%。在所有测试工况下,三层分离结构的旋风分离器的压力损失比单层分离结构的旋风分离器降低了35%~45%。上述研究结果表明,三层分离结构的旋风分离器压力损失小,低负荷时分离效率高,高负荷时对较小油滴分离效果好,即三层分离结构的旋风分离器在变工况时均保持较高的分离性能。

关键词:多层分离;旋风分离器;数值模拟;分离效率

1 引 言

旋风式油气分离器以体积小、效率高、结构简单等众多优点,广泛应用于喷油螺杆压缩机系统。对于旋风分离器的优化研究方向有两种[1-2],一是改进传统筒锥形分离器的局部结构,另一方向则是设计新型的分离器筒体结构[3],以达到降压减阻和提高分离效率的目的。

赵兵涛等[4-5]发现双进气口的旋风分离器可提高旋风分离器流场分布的对称性,以及适应变工况的能力。曹晴云等[6]的研究表明,排气管直径对旋风分离器压降影响最为显著。高翠芝等[7]采用数值模拟计算的方法,对旋风分离器内的轴向速度进行了研究,发现当排气管直径增大时,分离器内轴向速度沿径向的分布会从倒V形逐渐转变为M形。同时,排气管开口形状也会对轴向速度分布产生影响。MISIULLIA等[8]采用大涡模拟 (LES) 研究了五种具有不同入口角度和高度的旋风分离器的分离性能,结果表明,增加入口角度和入口高度时,会降低旋风分离器筒体内压力和切向速度的绝对值,导致捕集效率的降低。JUENGCHAROENSUKYING等[9]研究了旋流器和入口角度对分离器分离性能的影响,发现当旋流器的直径减小10%时,分离器具有更高的分离效率,但是同时压损增大。SAFIKHANI等[10]提出了具有多个入口的旋风分离器,发现具有三个切向入口的旋风分离器的分离效率最高,同时压降和湍流耗散都较小。SAFIKHANI等[11]还提出了通过增加旋流器的长度来改善分离器的分离性能,最后得到了降低分离器压降的无量纲旋风分离器结构尺寸。

综上所述,目前对于旋风分离器结构优化的研究大多数都集中在入口结构形式上,还没有文献进行多层分离方面的研究。所谓多层分离,指的是类似于电厂中使用的加有多个隔板的多层沉降室,在旋风分离器筒体中加多层分离套筒。在沉降室里加多个隔板可有效降低粉尘的沉降高度,从而在处理量不变前提下可以提高沉降室的除尘效率[12],而沉降室与旋风分离器分离机理类似,均是利用场力(重力或离心力)进行非均相物系分离。因此,本文参照多层沉降室的结构,提出并设计了具有多层分离结构的旋风式油气分离器,并对分离层数对分离性能的影响进行了实验研究和数值模拟,以提高旋风分离器的分离性能。

2 数值模拟模型

2.1 物理模型及网格划分

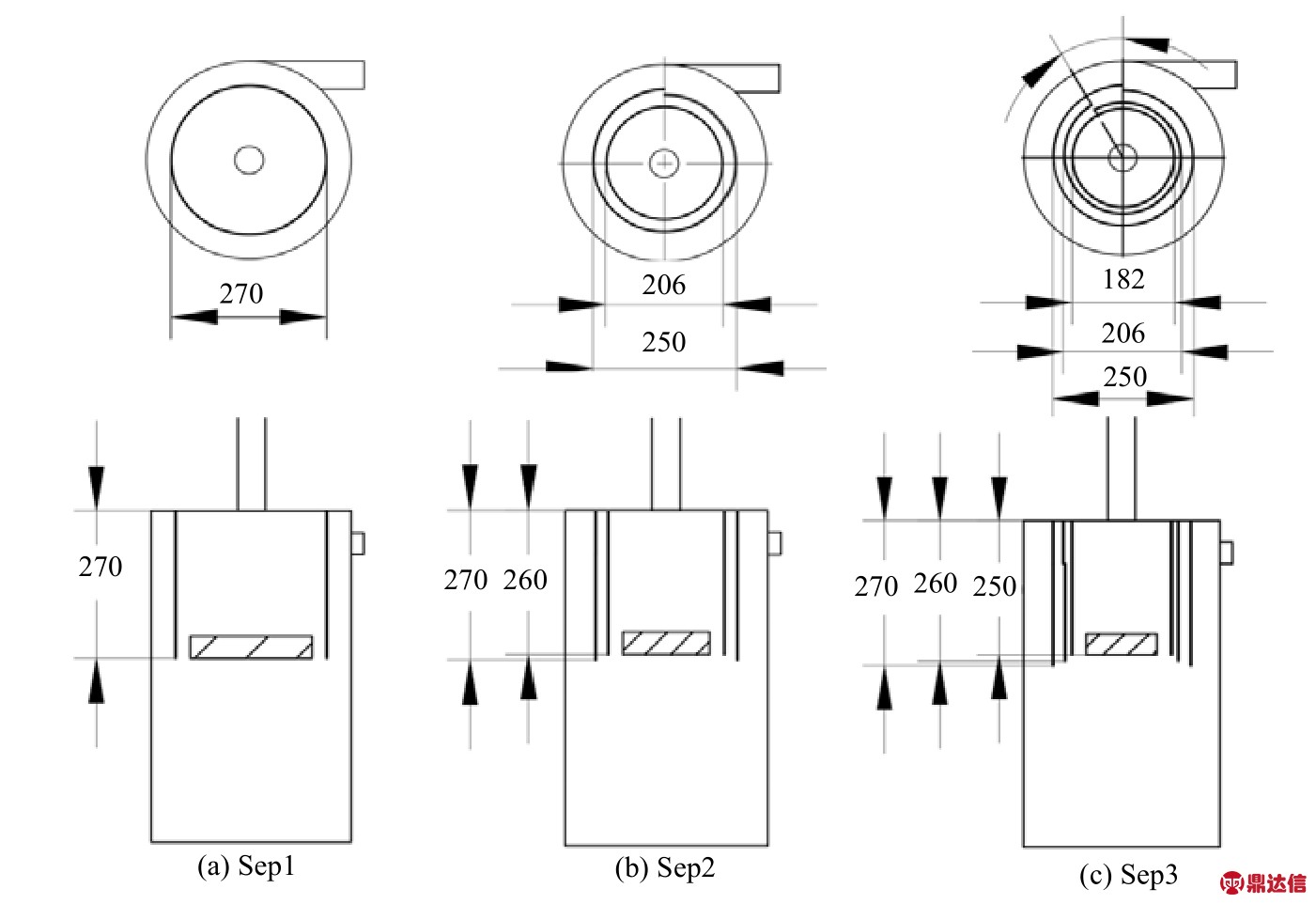

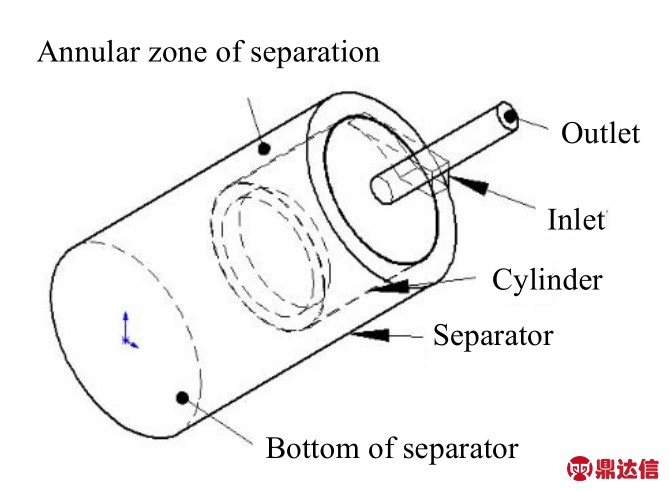

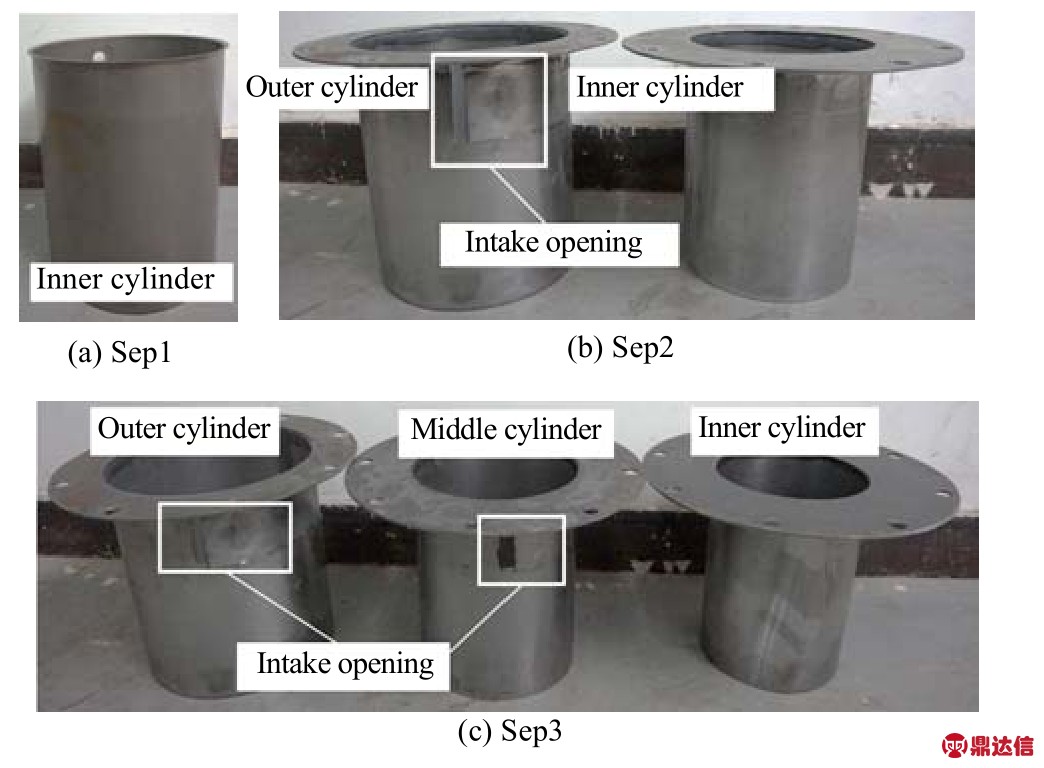

本文所研究的旋风分离器结构如图1所示,提出的多层分离结构的旋风分离器结构的俯视图以及主剖视图如图2所示,分别为传统的单层旋风分离器Sep1,含有两层分离层的旋风分离器 Sep2 (外层的分离层侧向有开口,便于气流进入环形分离空间),含有三层分离层的旋风分离器Sep3 (外层和中间的分离层侧向有开口)。三种结构的旋风分离器筒体内径均为355 mm。

图2 三种不同结构的旋风分离器

Fig.2 Schematic diagram of cyclone separators with three different structures

图2 传统单层旋风分离器

Fig.1 Schematic diagram of a traditional single-layer cyclone separator

旋风分离器在应用于实际生产中时通常都在内筒的内部加装滤芯进一步分离细小油滴,气流会从滤芯侧面进入滤芯。本文在研究旋风分离器的性能时,去掉了滤芯,在建立数值计算的模型时,在内筒的底部建立了滤芯底部的圆形壁面,使气流可以沿内筒外侧进入内筒中心。

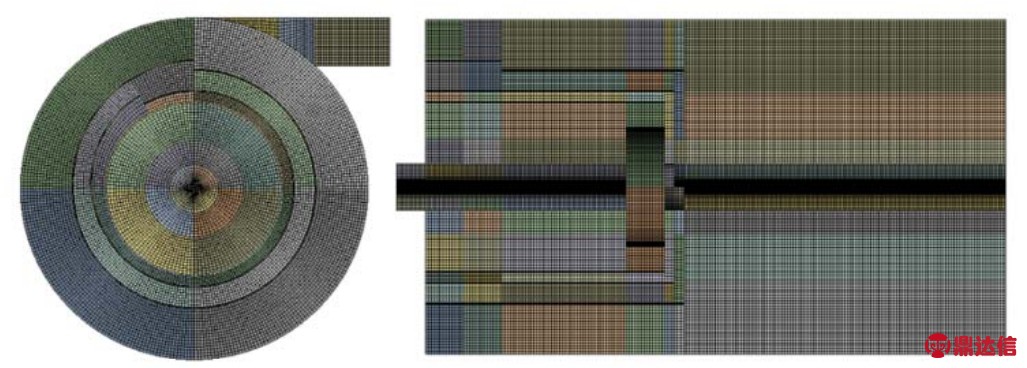

对上述分离器模型采用切分和分区划分网格的方法,保证流域全部为六面体网格。以三层分离结构的旋风分离器模型为例,图3分别为旋风分离器模型网格俯视和剖视网格图,所有网格的扭曲度均低于0.6,采用三种数量的网格,分别为1 040 090、1 713 739和2 507 156个。对模型进行网格无关性验证发现,无论是切向速度还是压力损失对比,网格数为1 040 090和2 507 156个时的计算结果相对差异均不超过5%,考虑到三维流动的复杂性,可以认为继续增大网格对最终的计算结果没有影响,因此本文模型采用网格数为2 507 156个。

图3 计算模型的网格划分

Fig.3 Meshing of computational models

2.2 数值计算方法

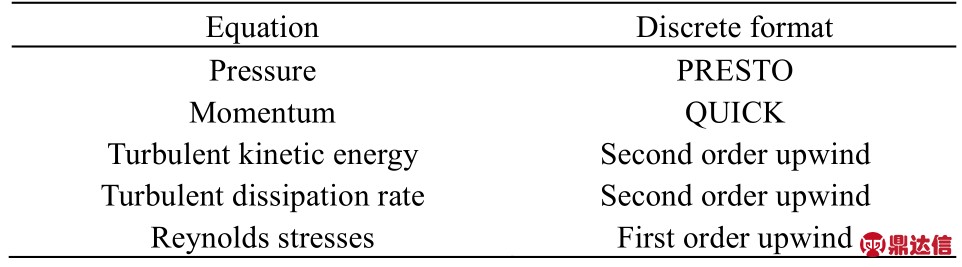

本文使用ANSYS Fluent对三种结构的旋风分离器进行数值模拟,气相流场的计算采用适合模拟强旋流场的雷诺应力模型(RSM)[13-14]。考虑到液滴相的体积分数小于10%,可以忽略液滴体积分数对气相流场的影响,因此,采用离散相模型 (DPM) 对液滴的运动轨迹进行跟踪模拟,且 DPM选择非耦合计算,即不考虑液滴和流场之间的相互影响。本文所采用的模拟模型和模拟方法参考了本课题组在单层旋风分离器研究中已得到验证的模拟方法[15],在本研究的速度范围内模拟计算时可不考虑油滴的破碎、碰撞和凝聚等行为[16]。采用的方程离散格式如表1所示。

表1 控制方程的离散格式

Table 1 Discrete formats of governing equations

根据实验中压缩机运行工况,旋风分离器入口设定为速度入口边界条件,入口气速为 7~13 m·s-1;出口设置为压力出口边界条件。为保证计算精度,模型中排气管的长度是排气管当量直径的 10 倍,排气管出口处压力设为 0.4 MPa。旋风分离器内部各壁面DPM选项设置为捕获(trap),出口处设置为逃逸(escape)。

3 实验研究

3.1 测试系统及测试方法

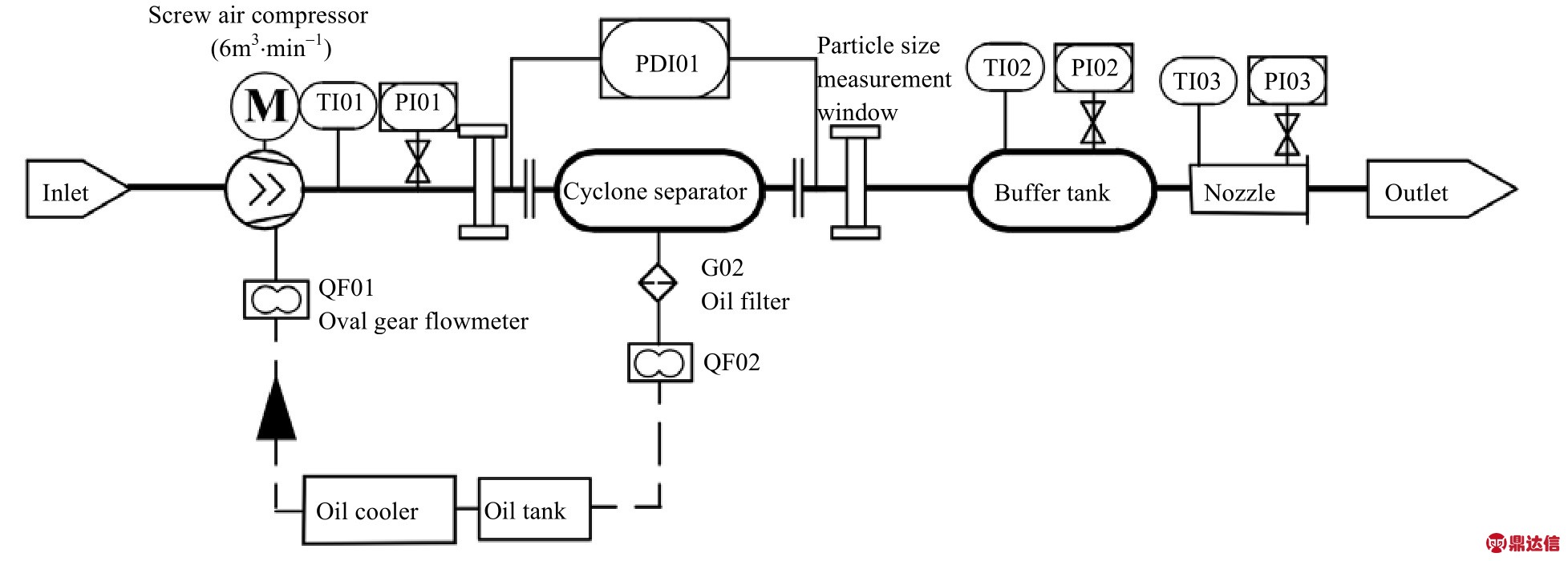

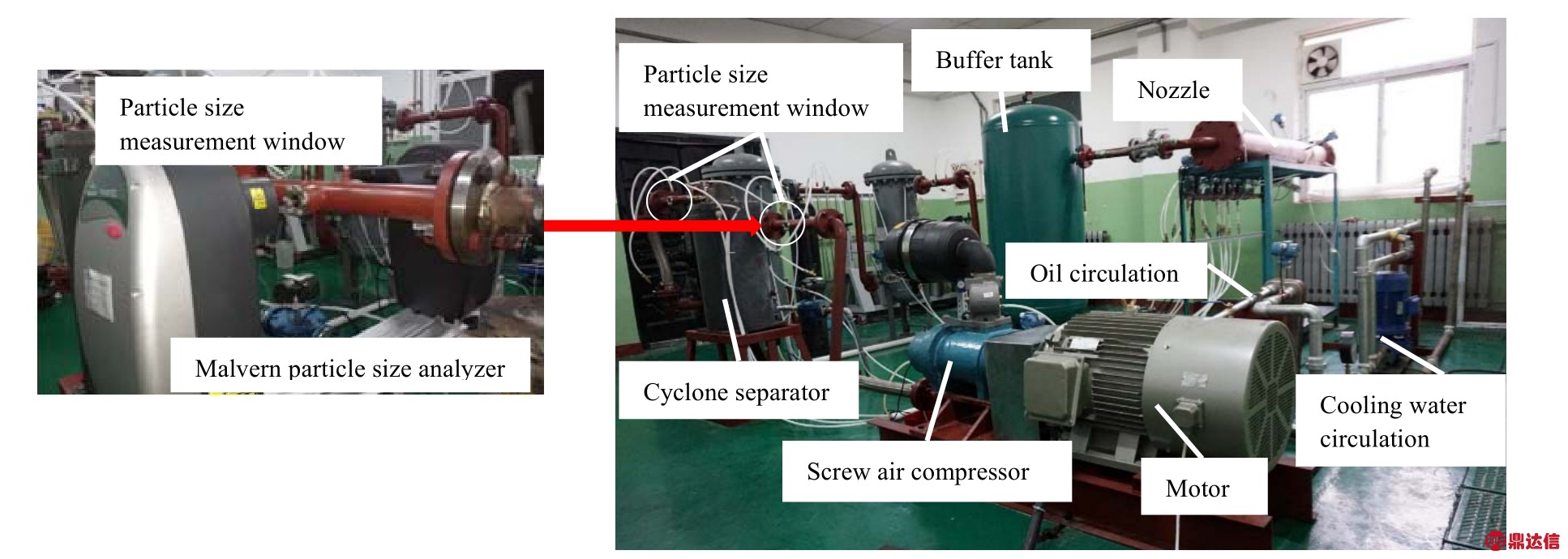

本实验需要测量不同入口气速下、不同分离结构的旋风分离器入口和出口处的油滴粒径分布,以及旋风分离器的压力损失。为此,搭建了油气分离器测试实验台,如图4、图5所示。整个系统主要构件有:变频器、驱动电机、螺杆压缩机、旋风式油气分离器、二级和三级油气分离器、缓冲罐、喷嘴、储油罐、水泵、马尔文(Malvern)激光粒度分析仪、压力传感器和温度传感器。

图4 实验系统流程图

Fig.4 Flow chart of the experimental process

图5 实验系统装置

Fig.5 Pictures of the experimental device

旋风分离器进、出口油滴分布采用马尔文(Malvern)激光粒度分析仪测量。在旋风分离器的入口段和出口段都有光学玻璃测试段,光学玻璃内侧用纯度为 99.999%的氮气进行气幕保护。利用马尔文激光粒度分析仪可测量出被测气体中的不同粒径的液滴的数量百分比和体积百分比,以及气体中的油滴含量 (10-6)。通过测试得到的旋风分离器入口、出口气体中含油量,可以计算出旋风分离器的总分离效率((入口含油量-出口含油量)/入口含油量)和粒级分离效率。压缩机容积流量采用标准喷嘴法进行测量。

3.2 实验用旋风分离器结构

本实验所用的三种不同分离结构的旋风分离器 (Sep1~3)分别含有一个、两个和三个分离套筒(图6),气体切向进入的旋风分离器的各分离层。

图6 实验所用的旋风分离器内部套筒

Fig.6 Cyclone internal sleeves used in the experiment

4 结果分析

4.1 实验结果分析

实验分别在入口气速为7~8 、9.5~10.5和12~13 m·s-1下,测试了三种不同分离层数的旋风分离器(Sep1~3)的入口气体中油滴粒径分布、分离效率和压力损失,并测试了入口气速12~13 m·s-1下三种不同分离层数的旋风分离器出口的油滴数量随粒径的分布情况。

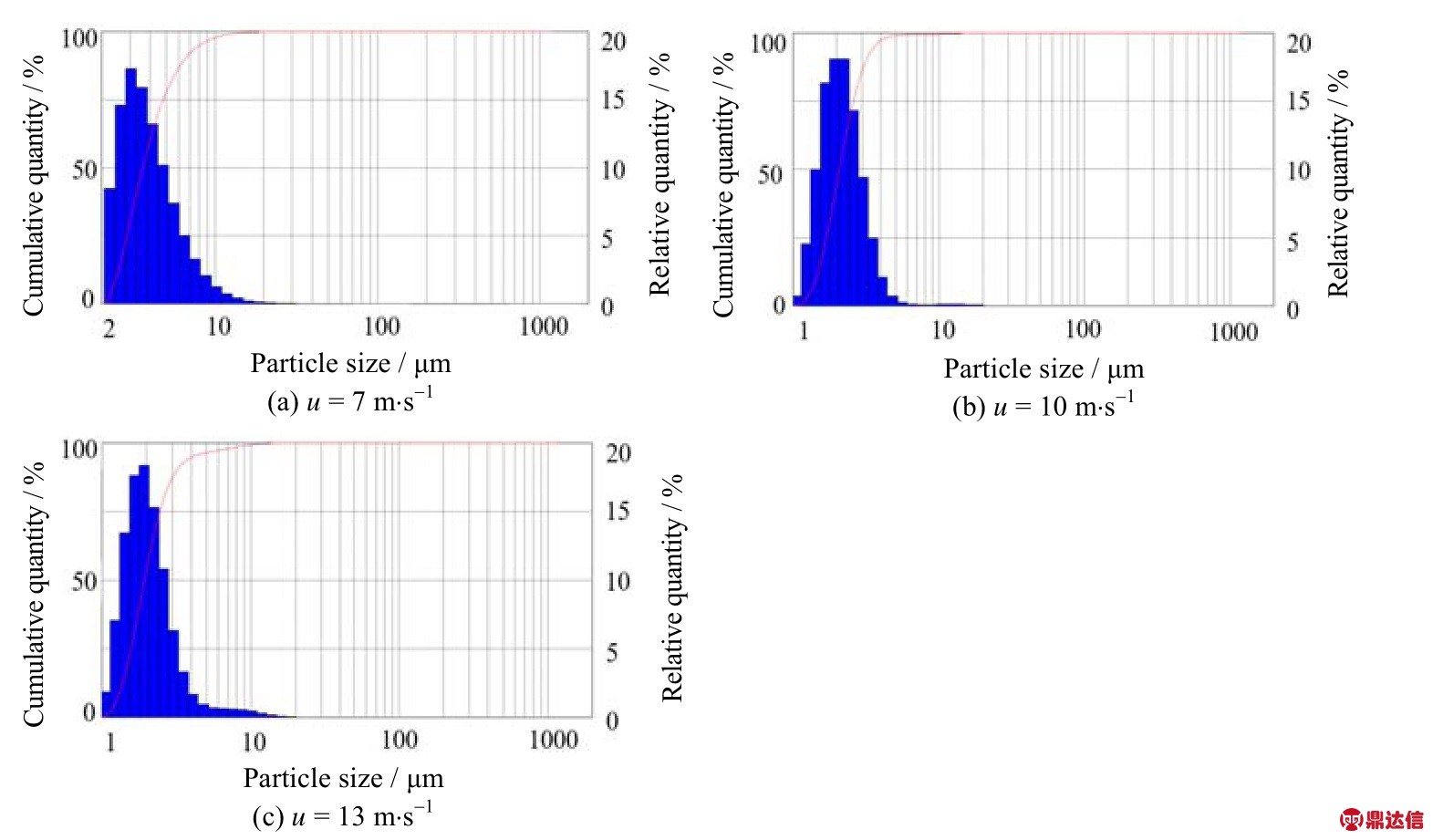

三种入口气速下旋风分离器入口处油滴粒径分布如图7所示,图中曲线表示油滴粒径由小到大累积的数量占比 (其值由左侧纵坐标读取),柱状图表示单个粒径油滴占比(其值由右侧纵坐标读取)。

图7 入口处油滴粒径分布

Fig.7 Distribution of oil droplet size at inlet

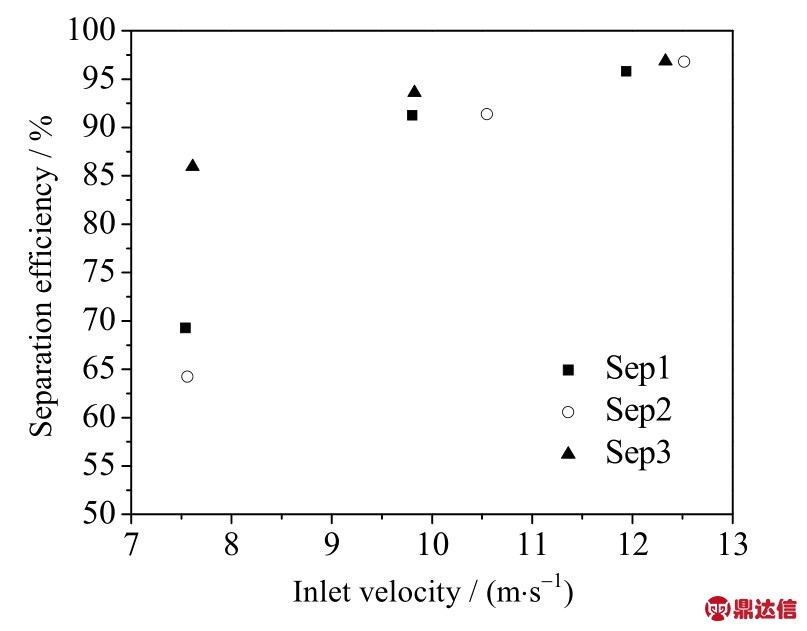

图8为三种不同分离层数的旋风分离器在不同入口气速下的分离效率。在所测量的工况内,具有三层套筒的旋风分离器Sep3的分离效率高于具有单层套筒和双层套筒的旋风分离器 Sep1和Sep2。当气速为 7~8 m·s-1时,Sep3 的分离效率比 Sep1高 24.1%,当气速为 12~13 m·s-1时,三种不同结构的旋风分离器分离效率差异不大,Sep3 仅比Sep1高1%左右。

图8 不同入口气速下的分离效率

Fig.8 Separation efficiency at different inlet velocities

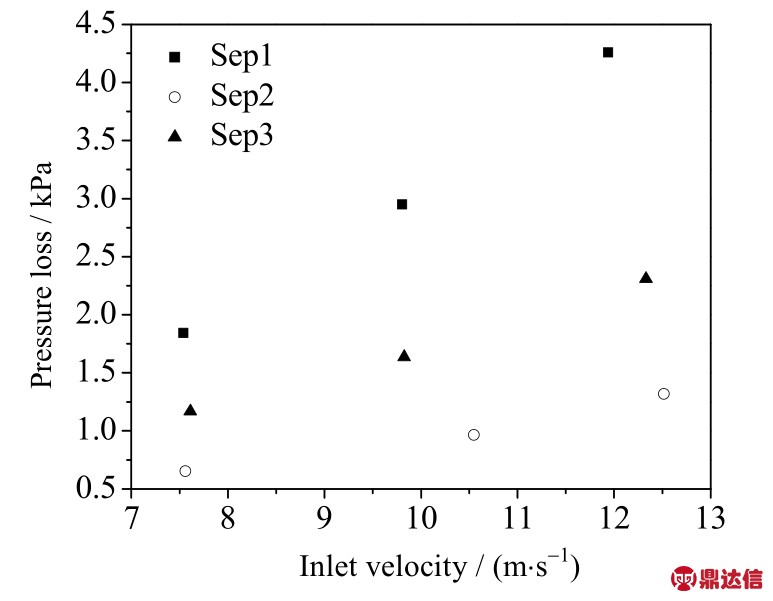

图9为三种不同分离层数的旋风分离器在不同入口气速下的压力损失。显然,Sep1 的压力损失高于其余两种结构的旋风分离器,Sep3 的压力损失比Sep1 的低 35%~45%。

图9 不同入口气速下的压力损失

Fig.9 Pressure loss at different inlet velocities

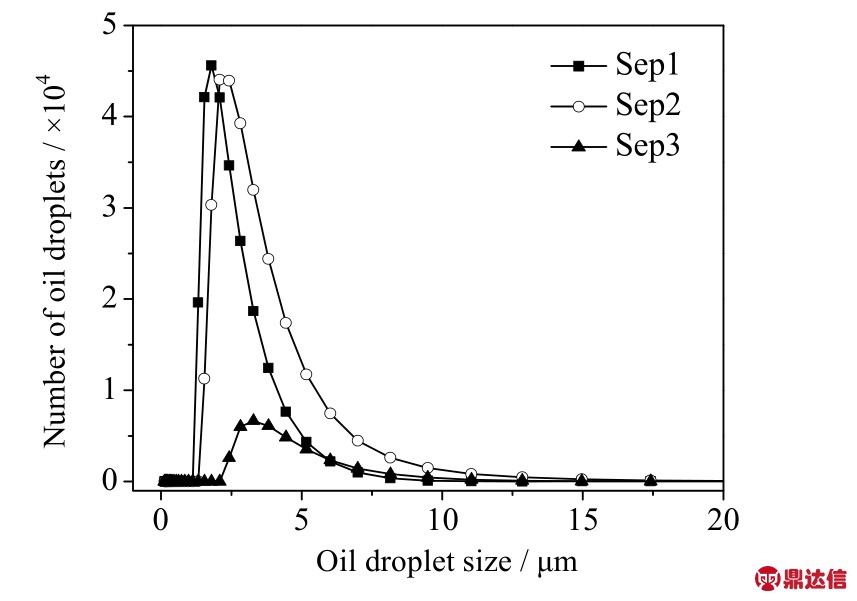

图10为三种不同分离层数的旋风分离器在入口气速为12~13 m·s-1、出口压力0.4 MPa的工况下,分离器出口油滴数量随粒径的分布情况。由图可见,对于直径大于5 μm的油滴,Sep3的出口油滴数量与Sep1基本一样,但对于直径为2 ~5 μm的油滴,Sep3的出口的油滴数量大幅降低,减幅为77.2%~51.0%。由此可见,具有三层套筒旋风分离器Sep3在保证大粒径油滴的分离效率的同时,有效的提高了小粒径油滴的分离效率。

图10 三种旋风分离器出口油滴数量分布情况

Fig.10 Distribution of oil droplets at the outlet of the three cyclones

4.2 模拟结果分析

4.2.1 切向速度分布

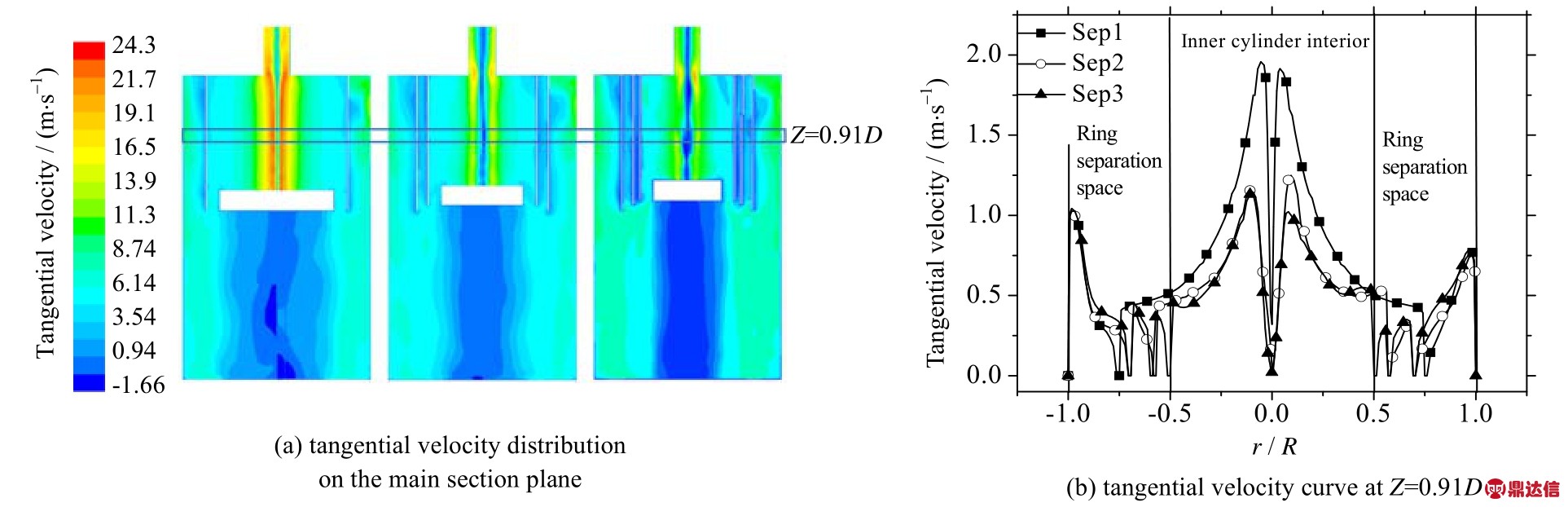

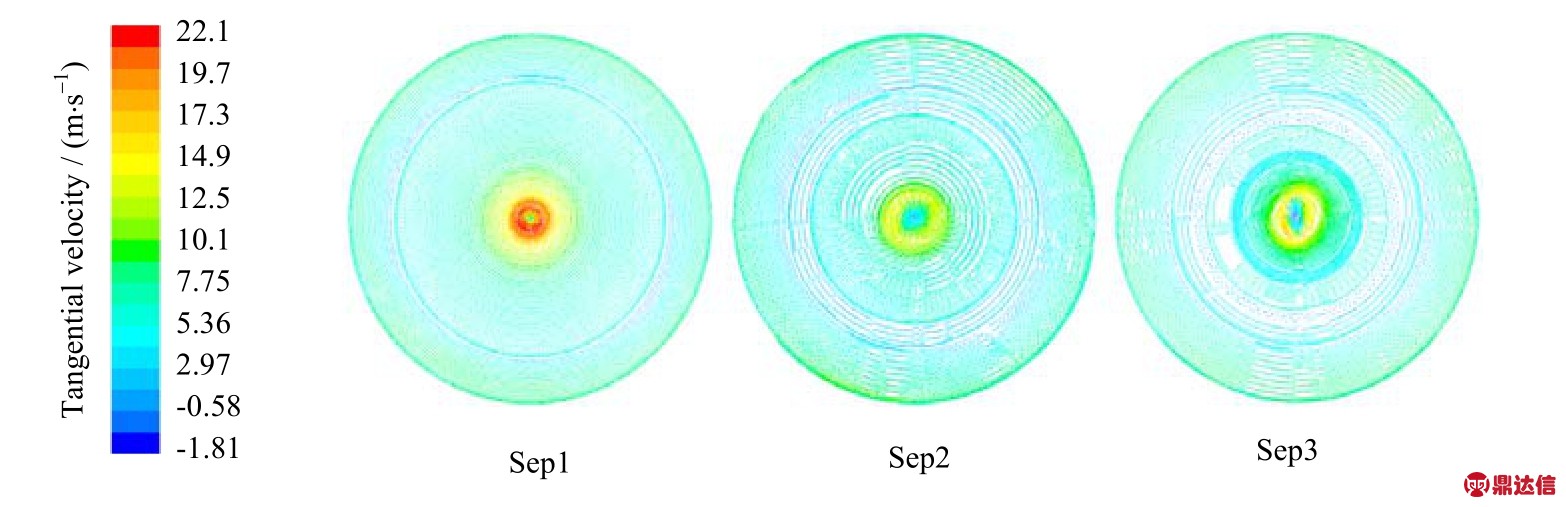

在旋风分离器内,气流做旋转运动,其切向速度影响着油滴所受的离心力大小,同时它还决定了旋风分离器的分离效率。图11是三种不同分离层数的旋风分离器在主剖视图平面上的入口气流的切向速度分布云图和分离器内部高度Z=0.91D (D为分离器内部最大直径)处的入口气流的切向速度分布图。由图11(b)可见,切向速度沿旋风分离器轴线对称分布,横坐标r/R为半径r与最大半径R之比;在分离器内壁面到内筒外壁面之间环形分离空间内,三种不同分离层数的旋风分离器的切向速度差异很小,在 5%以内;在内筒内部,具有三层分离结构的旋风分离器气流的切向速度比单层套筒的低30%左右,表明其内筒内部旋流较弱。

图11 三种旋风分离器切向速度分布

Fig.11 Tangential velocity distributions of the three cyclones

三种不同分离层数的旋风分离器在截面Z=0.91D处的切向速度矢量图如图12所示,从左至右分别为单层套筒、两层套筒和三层套筒的旋风分离器。从图中可以看出,在多层分离结构的旋风分离器中,通过开口的合理布置,在多层之间均可形成旋转流场。只要切向流场一定,油滴离心沉降速度就一定,而具有三层套筒的旋风分离器沿半径方向的沉降高度比单层套筒的缩小了三分之一,这样沉降时间减少,可比单层套筒有效提高小粒径油滴的分离效率。

图12 三种旋风分离器切向速度矢量图

Fig.12 Tangential velocity vectors of the three cyclones

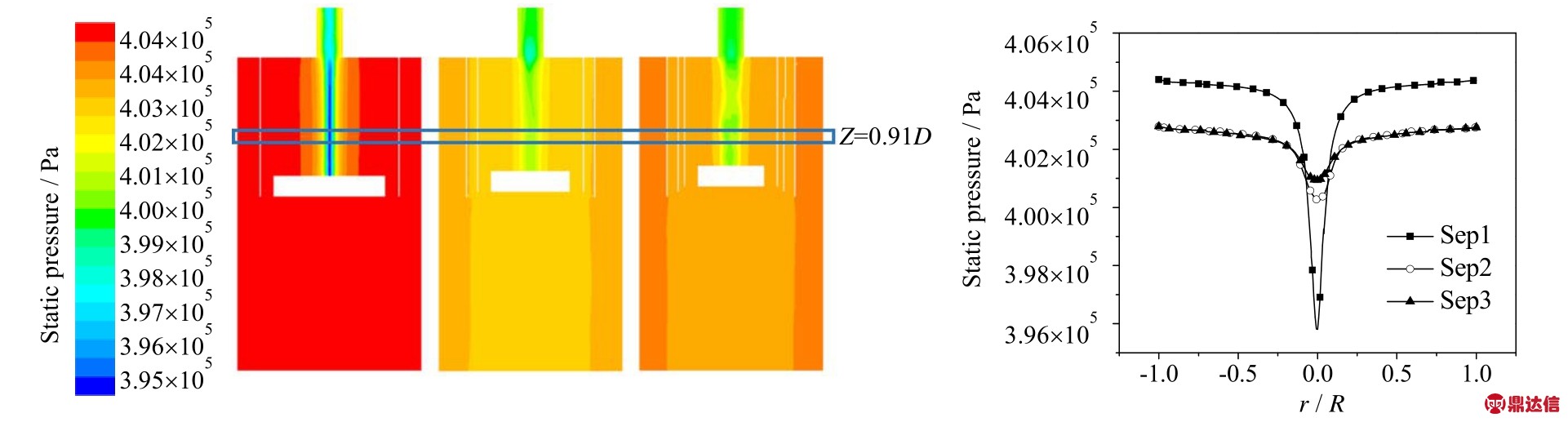

4.2.2 压力分布及压力损失分析

图13是三种不同分离结构的旋风分离器在主剖视图平面上的压力(静压)分布云图以及高度为0.91D处的压力分布图。由图可见,靠近旋风分离器筒体壁面的气流压力较高,而内侧靠近轴线的气流压力较低,分离器中心轴线处的压力最低。压力沿轴向变化比较小,只在中心轴线处变化比较明显。旋风分离器压力损失主要集中在内筒内部的区域。根据压力分布图,双层和三层套筒旋风分离器相比于传统的单层套筒旋风分离器,气流在进入排气管道时所产生压力损失有明显降低,主要是因为传统单层套筒分离器在内筒内部区域旋流流场强度较大,强烈的旋流进入出口管时会产生更大的损失,同时,多层套筒结构分离器减小了套筒内部区域横截面积,降低了气流进入出口管时由于突变截面而产生的压力损失。

图13 三种旋风分离器的压力分布

Fig.13 Static pressure distributions of the three cyclones

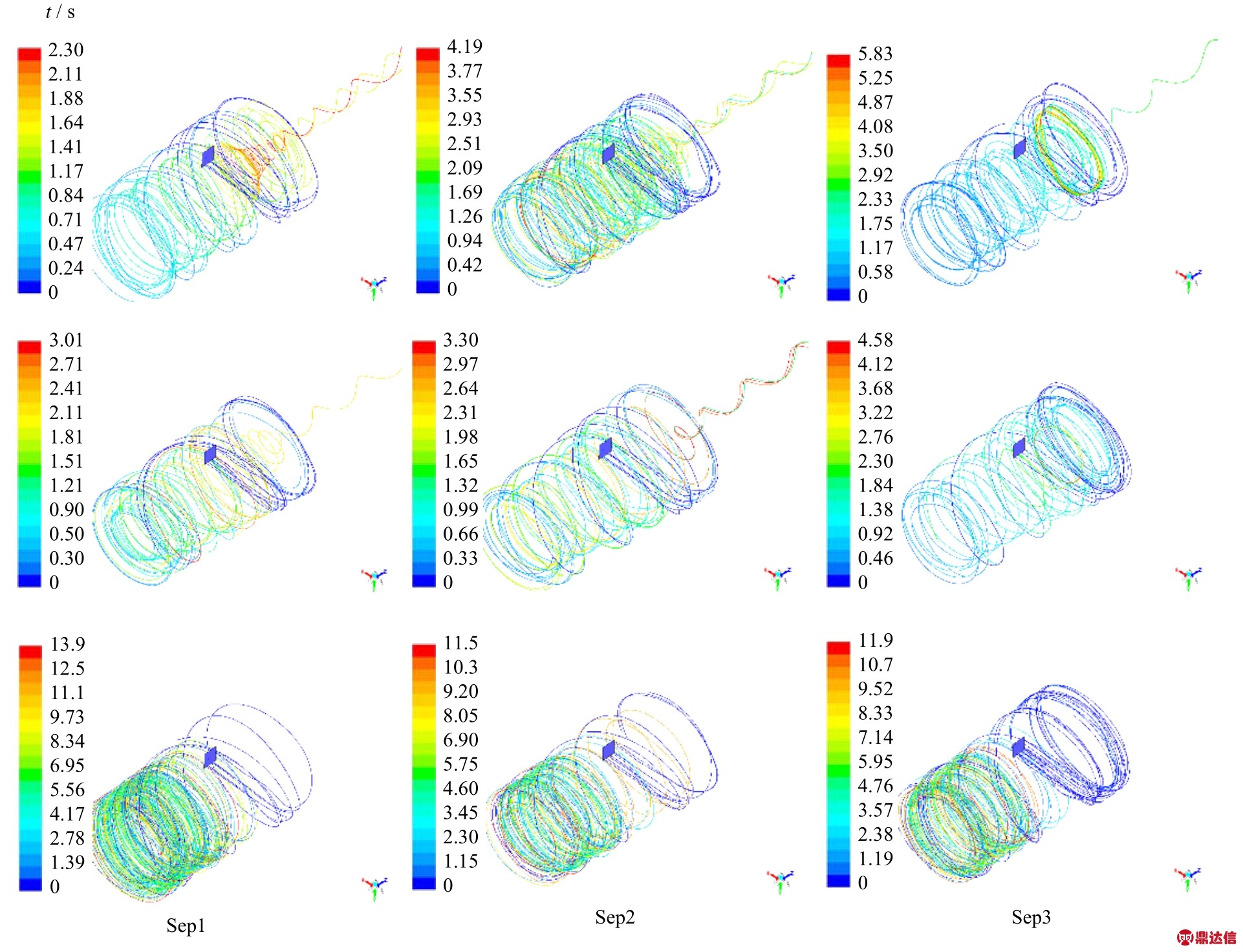

4.2.3 颗粒运动轨迹

本文主要考虑油滴在旋风分离器中受曳力、升力以及离心力的影响,模拟了三种不同结构的旋风分离器中三种粒径(1、5和10 μm)的油滴运动轨迹,如图14所示,纵坐标为油滴在分离器中的停留时间。由图可见,在三种不同结构的旋风分离器中,1 μm的小油滴颗粒的轨迹差别较大,但10 μm的大油滴运动轨迹差异很小。主要是因为小油滴受到湍流脉动的影响更大一些,随机性也更强,大油滴颗粒受到的湍流脉动的影响相对较小,轨迹表现出来的规律性也会更强。

图14 三种旋风分离器内油滴颗粒的运动轨迹(自上而下分别为 1、5和10 μm的油滴)

Fig.14 Trajectory of oil droplets in the three cyclones (from top to bottom: 1,5 and 10 μm oil droplet trajectories,respectively)

对比粒径为5 μm的油滴在三种旋风分离器内的轨迹,发现单层套筒的旋风分离器Sep1和双层套筒的旋风分离器Sep2都有油滴逃逸(见图14的中心螺旋线),并且Sep1逃逸的更多。而具有三层套筒的分离器Sep3无油滴颗粒逃逸,从理论上说明了具有三层套筒分离器的分离效率更高,可以全部分离捕捉的油滴粒径更小,分离性能也更佳。

5 结 论

(1) 本文提出了多层分离结构旋风分离器,通过实验测试对比了单层、双层以及三层分离结构的旋风分离器的分离性能,并对其建立了三维模拟模型,其中采用分块划分网格方法保证全部流域生成六面体网格,提高了计算精度和计算效率。气相场采用RSM模型,油滴运动轨迹采用DPM模型,模拟计算了三种不同结构旋风分离器的流场分布和分离性能,从模拟的角度分析了三种分离结构的旋风分离器性能差异的内在机理。

(2) 模拟结果表明,在内筒内部,具有三层分离结构的旋风分离器的气流切向速度相比于单层分离结构旋风分离器有明显降低,内筒内部旋流减弱,气流在进入排气管道时所产生的压力损失有明显降低。同时,多层分离结构旋风分离的各层分离空间的径向距离减小,小粒径油滴径向沉降时间缩短。因此,相同工况下,多层结构旋风分离器对于小粒径油滴的分离效率会有明显提升。

(3) 实验结果表明,在入口气速较大时(12~13m·s-1),具有三层分离结构的旋风分离器的分离效率与单层结构的旋风分离器接近,但其出口处直径为2 ~5 μm的小油滴数量明显减少。当入口气速较小时(7~8 m·s-1),具有三层分离结构旋风分离器的分离效率比单层结构的旋风分离器提高了24.1%。同时,在测试工况下,具有三层分离结构分离器的压力损失比单层结构的旋风分离器降低了35%~45%。因此,本文提出的三层分离结构旋风分离器可适应变工况运行,并有效提高小粒径油滴的分离效率。