摘 要:为了研究轴流旋风分离器的性能,主要分析2.5~6 m/s风速下叶片间距、旋转角度及排尘间隙对旋风分离器阻力和切向速度的影响.结果表明:旋风分离器的阻力随风速的增大而增大;叶片旋转角度对旋风阻力影响不大,但旋转角度的增加可增大最大切向速度;叶片间距变化对阻力和切向速度的影响很大,在6 m/s风速下,叶片间距12 mm较16 mm时阻力增加31.1%,切向速度增大11%;排尘间隙变大可明显增大阻力,对切向速度影响较小.叶片间距为16 mm,叶片旋转圆周角为90°,排尘间隙为7.15 mm的旋风分离器对A4粗灰的分离效率可达85%以上.本研究结果为轴流旋风分离器几何参数设计提供了依据.

关 键 词:轴流旋风分离器;阻力;切向速度;叶片形式;排尘间隙

旋风分离器是一种重要的气固分离设备,其形式多样,可应用于烟尘排气净化、通风系统进气净化、颗粒物分级等多个方面.根据气流导入及排出方式的不同,旋风分离器可分为切向式及轴流式两大类.轴流式又分为直流式和反流式两种.其中机车用直流式轴流旋风分离器因其结构紧凑、效率高、维护简单的特点,对保护机车在多风沙工作环境下运行,提高运行可靠性、延长使用寿命起到了重要作用.

因为旋风分离器应用广泛,所以学者对旋风分离器的性能进行了大量理论、实验和数值模拟研究,但研究多集中在切向式旋风分离器[1-6].对直流式轴流旋风分离器的研究较切向式起步晚,且研究者较少.Hsiao等分析了轴流旋风分离器结构对效率的影响,该分离器主要针对1 μm以下颗粒物,且阻力高达25 kPa[7-8];Xiong等对如何实现轴流式旋风分离器高效低阻问题进行了分析[9]; Li等采用实验和模拟方式研究了排气孔形式对轴流旋风性能的影响[10-11],但研究对象均为反流轴流式旋风分离器;冯明坤运用数值模拟方法分析了较低风速(≤3 m/s)下旋风分离器阻力与效率特性[12];栾一刚对8叶片140 mm直径轴流旋风分离器流场特性进行了数值模拟和实验研究[13];汤浩等分析了进气角度和集尘管进口扫气压力等工作条件对轴流旋风分离器分离效率的影响[14],而分离器结构固定;王鲁平等对于轴流式旋风除尘器的叶片形式和数量对设备性能造成的影响进行研究[15].通过文献调研可知,目前国内外对叶片间距、旋转角度、排尘间隙对直流式轴流旋风分离器性能的影响研究较少.

虽然轴流旋风分离器相较于其他的机车用空气过滤器(折角式、VV型、管帏式)而言除尘效率高,但在较大进口风速下,其阻力也显著提高.随着铁路建设的发展和机车性能的提高,旋风分离器使用的环境条件也日趋复杂,需要处理的气体量不断增加.为设计不同性能需求的旋风分离器,需要探究旋风分离器几何参数对分离器性能的影响.

本文利用数值模拟方法研究关键几何参数对旋风分离器性能的影响,并采用实验方法对旋风分离器性能进行测试分析,为机车用直流式轴流旋风分离器的设计及应用提供指导.

1 轴流旋风分离器结构与工作原理

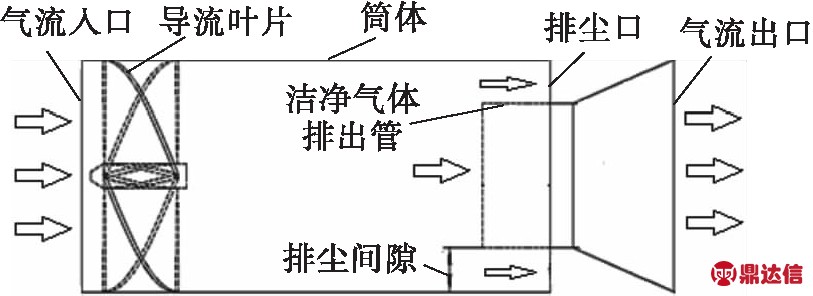

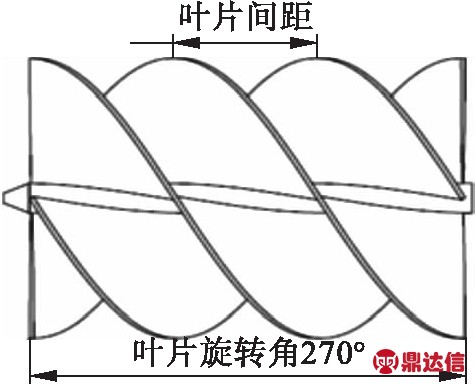

本文所研究的轴流旋风分离器几何模型如图1所示,主要包括导流叶片、筒体、洁净气体排出管三个部分.导流叶片为四叶螺旋型,其结构示意图如图2所示.

图1 轴流旋风分离器结构示意图

Fig.1 Schematic diagram of the axial flow cyclone separator

图2 叶片结构示意图

Fig.2 Schematic diagram of blades

含有颗粒物的气体经螺旋形叶片进入旋风分离器,形成旋转气流,颗粒物在离心力的作用下向分离器内壁运动,并沿内壁经排尘口进入灰斗,净化后的气流经洁净气体排出管排出.因单一旋风分离器处理风量有限,实际应用中由多个旋风分离器并联使用.为提高旋风分离器的效率,可在排尘出口增设风机,产生抽出风流,辅助颗粒物排出.

为分析几何因素对旋风分离器阻力的影响,本研究通过改变叶片旋转圆周角、叶片间距、排尘间隙的方式,对旋风分离器进行设计,即保持叶片间距为16 mm,叶片旋转圆周角分别为90°,120°,150°;旋转圆周角为90°,叶片间距分别为12,16,20 mm;保持叶片间距为16 mm,叶片旋转圆周角为90°,排尘间隙为7.15,5.90,4.65 mm.旋风分离器的直径和筒体部分的长度保持不变,分别为37.5 mm和98 mm.对不同风速下各结构旋风分离器的流场进行模拟,以确定不同结构对其性能的影响.

2 数值模拟

2.1 模拟模型的建立

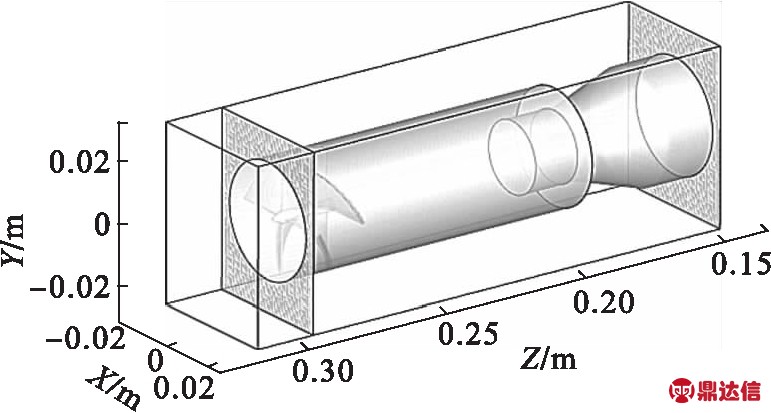

单管旋风分离器几何模型由SolidWorks软件创建,如图3所示.运用Gambit软件进行网格划分,导流叶片部分采用四面体网格,其他部分主要采用六面体网格,经检查网格质量良好,网格数量对计算没有影响.

2.2 数值方法

基于旋风分离器内部为强旋转流场的特点,采用雷诺应力模型(RSM)模拟旋风管内湍流流动,求解方法采用SIMPLE算法,对流项离散格式为二阶迎风格式,压力插值格式为Second-Order.设置旋风分离器进口为速度入口,出口为静压出口,壁面为无滑移边界条件.实际应用中旋风分离器均是多个并联应用,故沿长度方向(Z方向)的4个侧面设置为周期性边界条件.

图3 轴流旋风分离器几何模型

Fig.3 Geometrical model of the axial flow cyclone separator

旋风分离器入口风速分别设为2.5,3,4,5,6 m/s.

3 模拟结果及分析

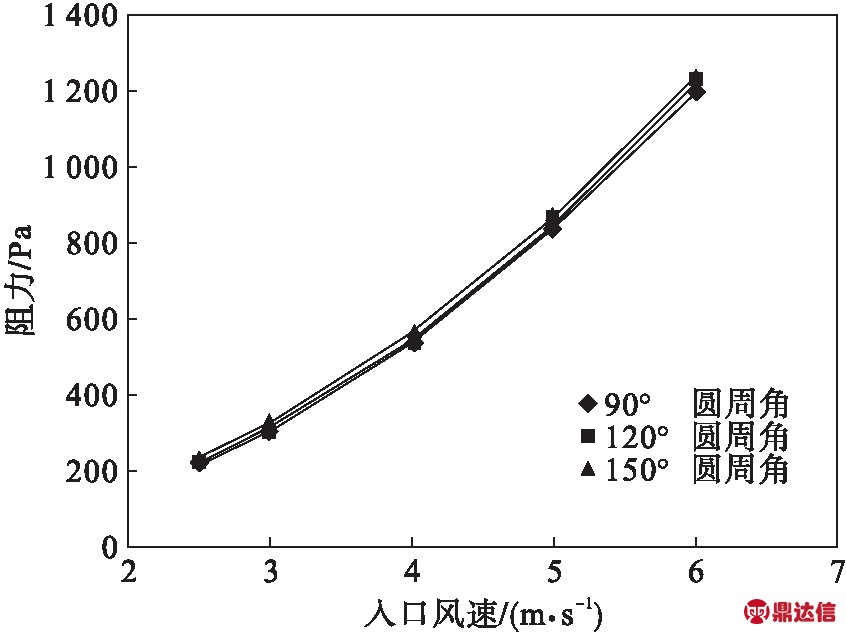

3.1 叶片旋转圆周角对旋风分离器性能的影响

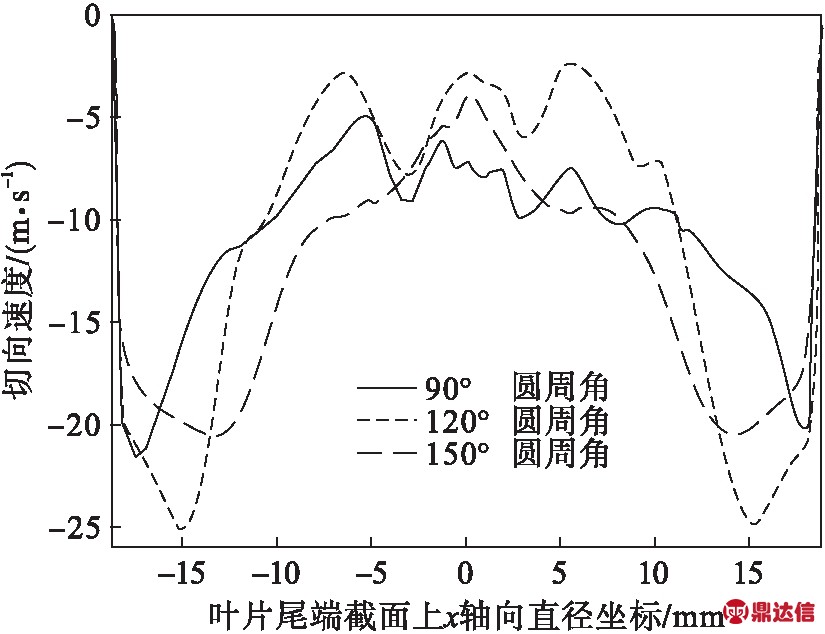

固定叶片间距为16 mm,改变叶片旋转圆周角,分析其对旋风分离器性能的影响.因旋风分离器内风流运动的切向速度对分离效率有很大影响,因此选择切向速度作为分离效率对比的参考指标.不同圆周角(90°,120°,150°)时,旋风分离器的阻力及旋风分离器直管段切向速度的模拟结果见图4和图5.

图4 叶片旋转圆周角不同时旋风分离器阻力特性

Fig.4 Pressure drop characteristics of the axial flow cyclone separator with different rotating angle blades

叶片的旋转圆周角增大时,阻力值虽有所增大,但增加数量很小,叶片圆周角由90°增到150°时,在6 m/s入口风速下,阻力仅增加了3.1%,可见叶片圆周角对旋风分离器的阻力影响很小.

在叶片末端截面上,选取沿x轴方向直径为参考位置,考察沿该直径上切向速度的变化,得出入口风速6 m/s时,不同旋转角度下叶片切向速度的分布,如图5所示.

由图5可知,随着叶片圆周角的增加,中心区域内的切向速度减小,而外围区域内切向速度增加.叶片圆周角度增加到150°时,外围区域切向速度最大值较圆周角为90°时增加了18.6%.对比阻力模拟结果可知,适当增加叶片圆周角,可在不明显增加旋风分离器阻力的情况下提高分离效率.

图5 不同叶片旋转角下叶片尾端切向速度分布

Fig.5 Tangential velocity distributions near the blade ends with different rotating angle blades

3.2 叶片间距对旋风分离器性能的影响

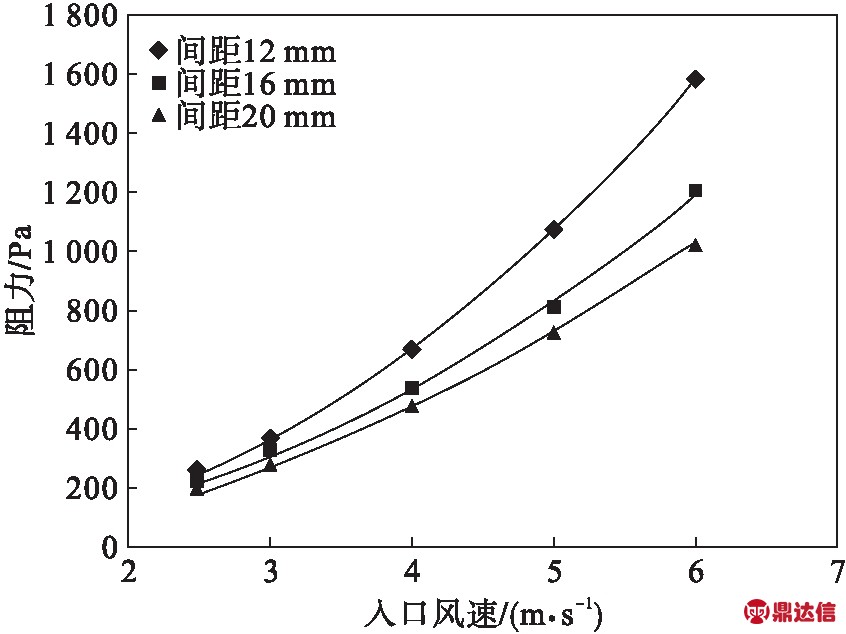

固定叶片圆周角为90°,分析叶片间距分别为12,16,20 mm时对旋风分离器性能的影响.不同叶片间距旋风分离器在不同入口风速下的阻力如图6所示.由图6可知,叶片间距对旋风管阻力的影响很明显,间距越小旋风分离器阻力越大.风速越大,旋风分离器的阻力越大,且叶片间距12 mm的旋风分离器阻力随风速上升更快.在6 m/s 风速下,叶片间距12 mm较16 mm时阻力增加31.1%,间距20 mm较16 mm时阻力减小13.4%.

图6 不同叶片间距下旋风分离器阻力特性

Fig.6 Pressure drop characteristics of the axial flow cyclone separator with different blade spaces

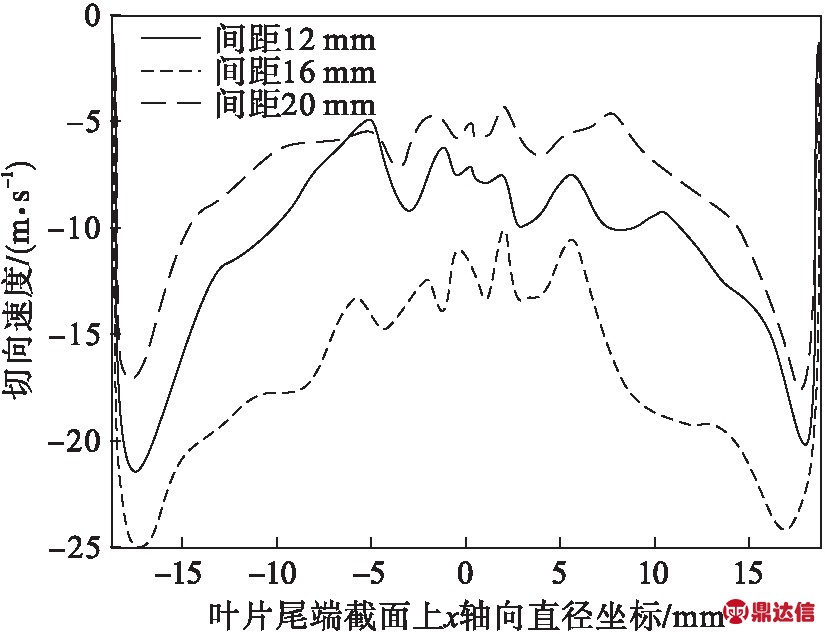

不同叶片间距时叶片尾端截面处的切向速度分布如图7所示.由图7可以看出,随着叶片通道间距的减小整个截面上切向速度变大,颗粒物所受离心力作用明显增强.叶片通道间距的改变在增加旋风分离器阻力的同时也提高了分离效率.

图7 不同叶片间距下叶片尾端截面切向速度分布

Fig.7 Tangential velocity distributions of the blade ends with different blade spaces

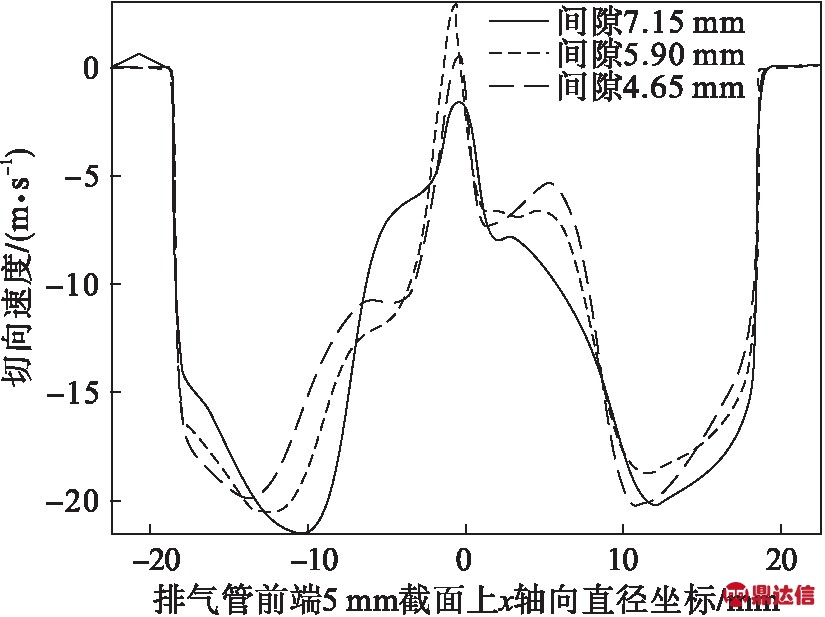

3.3 排尘间隙对旋风分离器性能的影响

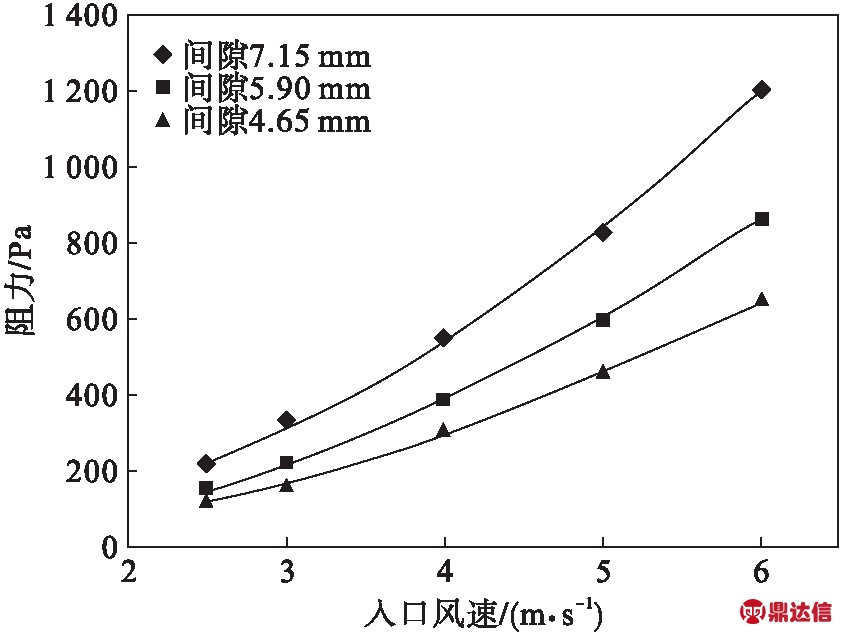

直流式旋风分离器洁净空气与排尘空气在同侧排出,共同占有旋风管截面面积.排尘间隙为7.15,5.90,4.65 mm时,旋风分离器在不同入口风速下的阻力变化如图8所示,6 m/s入口风速下出口前5 mm处截面的切向速度如图9所示.

图8 不同排尘间隙下旋风分离器的阻力特性

Fig.8 Pressure drop characteristics of the axial flow cyclone separator with different dust exhaust gaps

由图8可知,在相同入口风速下,排尘间隙越小,旋风分离器阻力越低,而且随着风速的增加,阻力增加相对缓慢.入口风速为6 m/s时,排尘间隙由7.15 mm减少为5.90 mm和4.65 mm时,阻力分别降低27.7%,46%.由此可见,排尘间隙较小的变化将导致旋风分离器阻力的显著变化.

由图9可以看出,排尘间隙减小后,排气管前端5 mm截面上的切向速度分布变化较小,这表明排尘间隙的变化对直管段气流的旋转强度影响较小.但排尘出口面积的增大使得颗粒物有更多的机会进入灰斗,这对于提高粉尘的分离效率是有利的.

图9 不同排尘间隙下排气管前端5 mm截面切向

速度分布

Fig.9 Tangential velocity distributions on the plane 5 mm in front of exhaust pipe with different dust exhaust gaps

4 阻力和效率测试

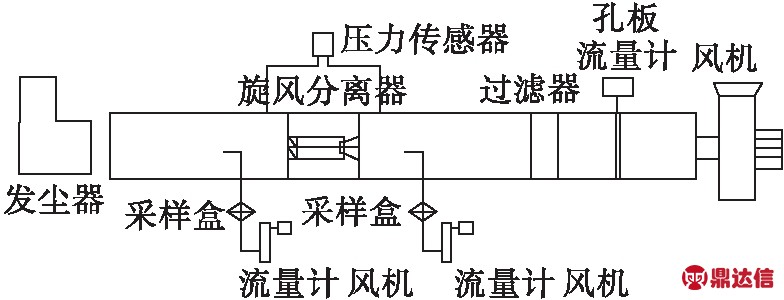

为验证模拟结果的正确性并进一步分析确定旋风分离器的效率,选择叶片间距为16 mm,叶片旋转圆周角为90°,排尘间隙为7.15 mm的旋风分离器进行阻力及效率测试.测试模型由9组相同的旋风并联而成.测试装置如图10所示.

图10 轴流旋风分离器测试装置图

Fig.10 Test device diagram of the axial flow cyclone separator

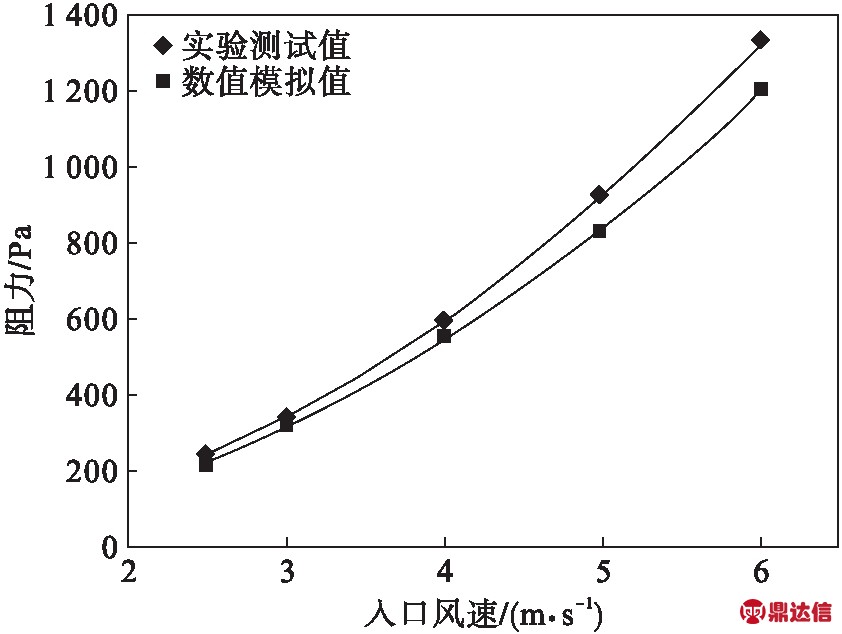

实验与模拟结果的对比如图11所示.可以看出,采用雷诺应力模型模拟的旋风管阻力值与实测值接近,略低于实测值.在低风速下三种结果相差不大,风速为6 m/s时,模拟值比实测值低9.5%,但二者变化趋势一致,模拟方法可用于旋风管性能的分析.

图12为旋风分离器对A4粗灰(ISO 12103-1 A4 Coarse Test Dust)和A2细灰(ISO 12103-1 A2 Fine Test Dust)的除尘效率,A2细灰以粒径为10 μm以下的颗粒为主,A4粗灰则以粒径为10 μm以上的颗粒为主,入口粉尘质量浓度均为1 g/m3.

图11 实验值与模拟值的对比

Fig.11 Data comparison between the test and simulation

图12 不同入口风速下不同粉尘的分离效率

Fig.12 Separation efficiency of different inlet air velocities and dust types

由图12可以看出,随着入口风速的增加,旋风分离器的效率变大,在相同风速下旋风分离器对A4粗灰的除尘效率要比对A2细灰的高约10%,表现出对大颗粒较好的除尘能力.当风速高于5 m/s后,旋风分离器对A4粗灰的效率上升变缓.而对于A2细灰,在风速低于5 m/s时,过滤效率上升缓慢,高于5 m/s时,过滤效率上升迅速.这与粗颗粒物在高风速下返混变严重有关,而细颗粒物在较高风速下可获得更大的离心力作用,分离效果也会更好.

5 结 论

1) 旋风分离器的叶片间距越小,阻力越大,旋风筒体内切向速度越大;排尘间隙越大,阻力越大,排尘间隙对切向速度影响小;增加叶片旋转角度,对阻力影响较小,但可提高切向速度.随着入口风速的增加,直流旋风分离器的阻力将显著增大.

2) 在实验条件下,叶片间距为16 mm,叶片旋转圆周角为90°,排尘间隙为7.15 mm的旋风分离器的效率随着风速的增加而增加,对A4粗灰的分离效率比对A2细灰的分离效率高约10%.

3) 旋风分离器内部粉尘运动复杂,粉尘返混对分离效率影响较大,排尘口抽气可增加分离效率,最佳抽气比的确定有待进一步研究.